基于AMEsim的船用柴油发电机组仿真

2020-05-13黄伍德刘海洋

张 猛,黄伍德,刘海洋,王 恒

(1. 海军驻大连地区第一军事代表室,辽宁铁岭 112000;2. 上海船舶设备研究所,上海 200031)

0 引言

随着当代船舶大型化、综合化、自动化程度的不断提高,越来越多的船用设备需要使用电能来驱动或控制。船用设备和船舶运行工况日益复杂,直流电力系统、电力推进系统等新型船舶电力系统方向的发展,均给船舶供电系统提供稳定可靠的高品质电能带来了新的挑战。

针对船舶电力系统最经济有效的研究分析方法即计算机建模与仿真。船用柴油发电机组往往需要面临连续高负荷、连续低负荷、负荷突加突卸、周期性负荷、脉冲性负荷等工况,需对其相应的工况过程进行研究,以保证机组响应特性满足电力系统的要求[1]。对柴油发电机组进行试验测试成本高、工作量大且受试验条件约束,合理运用建模与仿真技术能降低研发成本,缩短研发周期,提高研发效率。由此,计算机仿真技术是电力部门降低生产成本、保持技术优势和寻求船电系统设计最优解的重要手段,也是评估电力系统运行性能的有效方法,具有较高的经济性与实用性。

随着计算机仿真技术的不断发展及柴油发电机理论数学模型的不断完善,可建立精度较高的仿真模型对柴油发电机组进行研究。柴油发电机组是船舶供电系统的重要组成单元,柴油机与发电机相互耦合形成不可分割的一个整体,因此,在进行机组仿真分析时,建立精确的柴油机、发电机运行仿真模型很重要。

以往柴油发电机组的仿真模型大多基于微分方程数学模型建立,再进行编程计算,但此举编程调试工作量大,计算结果的分析处理也相对复杂。而AMEsim是应用于信号控制、机械、发动机等领域的系统建模、仿真及动力学分析软件,可实现多学科领域的复杂系统建模、仿真及分析。AMEsim软件对柴油发电机组的建模既不需要建立微分方程,也不用编写代码,可直接利用模块化单元进行仿真建模,同时也可实时监控参数变化、提取仿真结果,高效便捷。

柴油机作为一个复杂的机械系统,其输出信号(主要为转速和扭矩)受较多因素的影响,包括进排气流量及压力、燃油压力、喷油设置、调速规律、负载大小及变化等;另一方面,发电机负载的变化会引起联轴器力矩的变化,从而影响转速的变化,而转速又反过来会影响发电机产生的电压。由此可见,柴油机和发电机可构成一个互相影响又共同趋向动态平衡的整体,因此应综合考虑二者的影响[2]。

本文采用AMEsim仿真软件对某柴油发电机组进行详细建模与仿真,模型中包含了涡轮增压器、中冷器、气缸、曲轴、电子调速器等柴油机部件,以及主发电机、励磁机、AVR等发电机部件,仿真结果与实测结果在误差允许范围内,与实际相符。

1 柴油发电机组模型的建立

1.1 系统划分

将柴油发电机组划分为柴油机和发电机2大部分,结构原理如图1所示。其中,柴油机部分包括进排气系统、中冷器、废气涡轮增压器、调速器、供油装置、柴油机主体(机体、气缸、活塞、连杆、曲轴等)等;发电机部分则主要包括发电机主体、AVR(自动励磁调节系统)、励磁机等。柴油机和发电机之间通过联轴器连接[3]。

1.2 柴油机燃烧室基本方程

为简化燃烧室的热力过程计算,将燃烧室简化为零维系统,即假定燃烧室内工质在任意时刻都是理想均匀的,室内各处在同一时刻的温度、成分和压力均相同,即可用这3个物理量来描述燃烧室的气体状态,分别对应能量守恒方程、质量守恒方程和气体状态方程,如式(1)、式(2)、式(3)。

式中:U为燃烧室内工质内能,J;W为对外做功,J;Qf为燃烧放热,J;Qm为气缸壁传热,J;hin为进气的焓,J/mol;min为进气量,mol;hout为排气的焓,J/mol;mout为排气量,mol;φ为曲轴转角,rad。

式中:m为燃烧室内工质质量,kg;mf为喷入的燃料质量,kg。

式中:p为燃烧室内气体的压力,Pa;V为燃烧室内气体的体积,m3;R为热力常数,J/(mol·K);T为燃烧室内气体的温度,K。

1.3 工质燃烧模型

柴油发电机组的燃烧工质主要为柴油与空气的混合物,工质的燃烧放热规律对燃烧室内压力和温度的变化起主要作用,且对柴油机的机械运转性能有较大影响。目前,船用柴油发电机组转速大多高于1 000 r/min,为高速机组,故采用精度较高的双韦伯函数模拟燃烧放热规律。

图1 柴油发电机组系统图

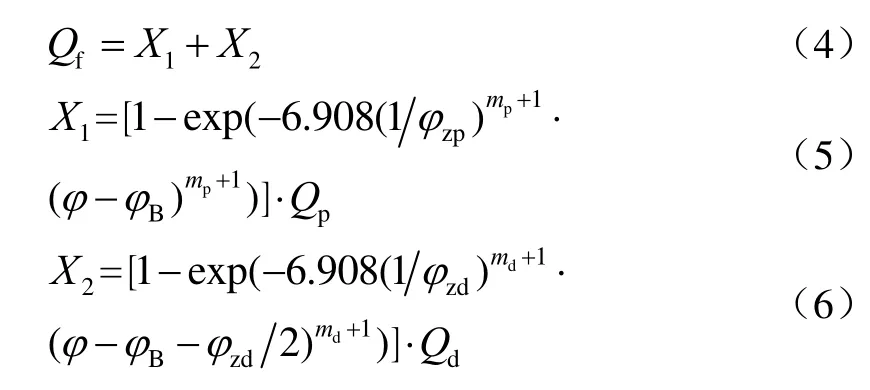

式中:Qf为总放热量,J;X1为预混合燃烧阶段的放热量,J;X2为扩散燃烧阶段的放热量,J;φB为燃烧起始角,rad;φzp为预混合燃烧持续角,rad;φzd为扩散燃烧持续角,rad;mp、md分别为对应两阶段的拟合参数;Qp、Qd分别为两阶段的燃烧放热量,J。

双韦伯函数模型把工质燃烧分为预混合燃烧和扩散燃烧,预混合燃烧阶段燃烧时间短、燃烧爆压大、释放热量剧烈,扩散燃烧阶段相对平缓。

1.4 气缸周壁传热

燃烧室是由气缸盖底面、活塞顶面和气缸套内表面围成的封闭空间,其内部的高温工质与这些表面发生热交换。根据经典传热学中的牛顿冷却公式,燃烧室周壁传热率如式(7)

式中:ω为柴油机曲轴转动角速度,r/s;αw为瞬时平均换热系数;Ai为换热面积,m2;T为工质瞬时温度,K;Twi为壁面平均温度,K,i=1, 2, 3分别对应气缸盖、活塞、气缸套。

1.5 进/排气模型

柴油机进、排气模型主要包括2部分:流量模型和管道流动模型。流量模型用以计算工质流经进气阀、排气阀的质量流量,即式(1)中对min、mout的计算;质流量与气阀流通截面积和流量系数有关。气阀流通截面积随气门的升程而变化,气门升程由凸轮和摇臂机构及曲轴转角而定。流量系数一般以气门升程为参数进行描述,由厂家实验数据或经验公式而定。

管道流动模型用以确定工质在管道流动中的压力、温度等状态参数的变化,通常采用容积法进行计算,即将进气管道、排气管道都简化为定容容器[4]。其中,进气管道包括气缸盖的进气道、进气支管、进气总管、压气机容积等;排气管道包括气缸盖排气道、排气支管、排气总管和废气涡轮进气涡壳等。

1.6 调速系统

柴油机调速系统仿真模型中采用的调速器为电子调速器。当机组负荷变化引起转速变化时,调速系统通过控制供油装置执行器的燃油齿条位置,改变喷油器供油量进而调节转速使其控制在特定范围内。该模型中柴油机调速系统采用双PID闭环调节,其原理如图2所示。

图2 调速系统原理图

执行器是柴油机的供油执行单元,可根据接收的齿条位置信号来调整油泵齿条的实际位置,可简化为1个一阶惯性环节。

1.7 发电机模型

本文采用三相同步发电机的双极理想模型,发电机主要考虑电磁部分与机械部分,即对应的电磁回路方程和转子运动方程。双极理想发电机模型示意如图3所示,模型相关参量及其参考正方向如图3中标注,通过派克变换可得到dq0坐标下的电压方程和磁链方程。

式中:Lxx为各绕组的自感与互感。

图3 双极理想发电机的模型示意图

发电机的电磁力矩方程为

发电机转子动力学方程为

式中:J为发电机转子的转动惯量,kg·m2;Tm为柴油机通过联轴器给发电机的力矩,N·m。动力学方程可以将外界输入与发电机内部参量联系起来。在仿真分析时,需要对模型的瞬态特性进行仿真,并综合考虑模型的精细度和复杂度,采用实用五阶模型。

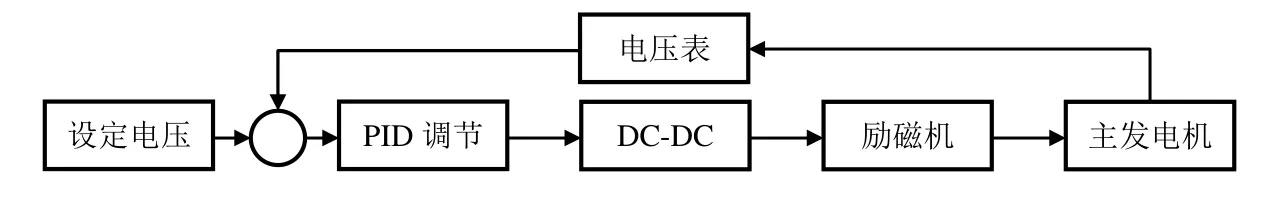

1.8 发电机自动励磁模型

本文所建立的机组模型选用了交流无刷同步发电机,根据无刷电机励磁原理,将AVR采集的发电机发出的电压信号与设定值进行比较。当发出电压偏高时,AVR会调整励磁机励磁电流的大小,从而调整励磁磁场强度,最终达到控制发电机输出电压的目的。发电机自动励磁模型如图 4所示。

图4 发电机自动励磁模型

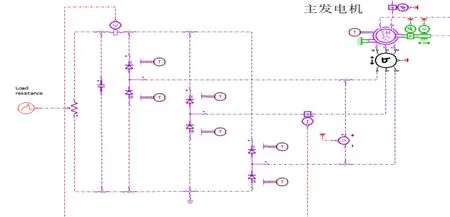

2 仿真模型的建立

采用AMEsim软件对柴油发电机组进行建模。首先根据机组的组成与特点,在软件的模型库中选择相应模型并根据实际情况按顺序进行连接;然后,对每一个模型选取适当的子模型,即选择模块背后的数学模型,如气缸燃烧放热可选择Extended Chmela-based模型或双韦伯函数模型;最后对各模型或子模型设置相应的参数或表达式即可。图5为所建立的柴油发电机组的整体模型,图6~图8为涡轮增压器、柴油机、联轴器、发电机等主要组成部件的模型。

图5 机组模型

图6 废气涡轮增压器模型

图7 柴油机模型

图8 联轴器模型

图9 发电机模型

3 仿真工况与结果分析

3.1 仿真工况

建立仿真模型,配置适当参数,即可进行柴油发电机组的稳态和瞬态过程仿真。本文利用所建立的模型进行瞬态调速和瞬态调压工况的仿真分析。首先确定模型PID等参数和公式,使得机组在稳态工况下的转速和电压与试验测试结果相符,而后进行瞬态调速、调压的仿真测试。

3.2 瞬态调速工况

参考柴油发电机组常规试验项目,可将本文所研究的柴油发电机组瞬态调速工况分为 0%~50%额定负载突加和 100%~0%突卸工况,功率因素为 1,记录转速仿真结果并与试验测试结果进行对比。图10和图11分别是突加和突卸工况下机组转速的变化曲线。

图10 0%~50%突加转速曲线

图11 100%~0%突卸转速曲线

由此可得:

1)仿真转速与试验转速总体变化趋势一致。

2)仿真转速与试验转速的稳定值和瞬时波动最大/最小值基本一致。

3)突卸的仿真结果更为精确,突加曲线在转速从最小值回升的过程中,仿真结果与试验结果存在一定的偏差,仿真曲线则更快进入稳态。

3.3 瞬态调压工况

本文柴油发电机组的瞬态调压工况采用0%~50%(IN)突加工况,功率因数为0.4,记录仿真与试验电压幅值变化曲线,如图12所示。

图12 0%~50%突加电压幅值曲线

由图12可知:

1)仿真电压与试验电压总体变化趋势一致;

2)仿真电压与试验电压的稳定值和瞬时波动最大/最小值基本一致;

3)试验电压幅值经过2次调整(即有2个明显的波峰波谷)后进入稳态,而仿真曲线在1次调整后基本进入稳态。

4 结论

利用AMEsim软件对本文研究的柴油发电机组进行建模与仿真,通过分析载荷突加、突卸运行等工况,得出以下结论和展望。

1)AMEsim软件仿真精度高,可建立仿真模型对柴油发电机组进行分析研究。

2)可以利用 AMEsim对机组进行辅助设计与研究,包括分析排气背压、涡轮增压器运行工况点、进气温度等因素对机组运行工作性能、发电机输出电能品质的影响。

3)当实际工作中柴油发电机组发生故障时,利用仿真模型对故障原因进行仿真验证。