衬底温度对Ga液滴在Al0.4Ga0.6As表面形成纳米结构的影响

2020-05-13黄延彬马明明罗子江汤佳伟李志宏张振东

黄延彬, 马明明, 郭 祥, 王 一, 罗子江,汤佳伟, 李志宏, 张振东, 丁 召,3

(1.贵州大学 大数据与信息工程学院, 贵阳 550025; 2.贵州省微纳电子与软件技术重点实验室, 贵阳 550025;3.半导体功率器件可靠性教育部工程研究中心, 贵阳 550025; 4.贵州财经大学信息学院, 贵阳 550025)

1 引 言

自组装III-V族化合物半导体纳米结构的研究具有广泛的应用前景,得益于先进的生长方法如分子束外延(Molecular Beam Epitaxy, MBE)和有机气相外延(Metal Organic Vapor Phase Epitaxy,MOVPE),人们可以在纳米级尺寸下精确控制生长化合物半导体的异质结构,以此获得具有高质量的量子阱和量子点结构,用来制作各种半导体器件,如微波器件、光电子器件、霍尔器件、高电子迁移率晶体管等[1].

实现化合物半导体异质结构的纳米级高精度控制,需要了解薄膜表面动力学过程,其中表面扩散是表面薄膜生长最重要的生长过程之一[2],准确地理解III-V族晶体表面上III族吸附原子的扩散机理将有助于对纳米结构制造工艺的设计[3].自Chikyow和Koguchi 建立液滴外延(Droplet Epitaxy DE)技术以来[4],它已发展成为半导体纳米结构生长主要的方法之一,在III-V族化合物表面上,III族金属液滴可以在As束流下晶化并用于制造半导体量子点、量子阱与环[5-10],金属通过DE生长模式能够灵活地控制各种纳米结构的几何形状并因此控制它们的光学和电学性质.

前期研究中,LaBella 等人[11]利用Monte-Carlo模拟和STM实验推导出Ga原子在GaAs表面扩散的激活能EA和扩散前因子D0,Bietti 等人[3]采用液滴外延技术制备Ga液滴并研究Ga液滴在GaAs表面的扩散,通过直接测量盘状结构的扩散长度,推导出激活能EA和扩散前因子D0,Heyn等人[12]通过液滴外延制备Al液滴并研究Al原子在AlGaAs表面的扩散,并由扩散长度推导出激活能EA和扩散前因子D0.本实验采用MBE和反射式高能电子衍射仪(Reflection High Energy Electron Diffraction, RHEED)以及原子力显微镜(Atomic Force Microscope, AFM)对衬底温度(300 ℃~420 ℃)下对Ga原子在Al0.4Ga0.6As表面的扩散和刻蚀过程进行了研究,在As束流的促进下,Ga液滴演变为带有内环的盘状结构,并通过直接测量盘状结构的扩散长度,计算出Ga原子在Al0.4Ga0.6As表面的扩散激活能EA和扩散前因子D0.

2 实 验

本实验采用Omicron公司所生产的MBE系统完成Ga液滴在Al0.4Ga0.6As表面扩散,该设备配备有可原位观察的反射式高能电子衍射仪(RHEED),并在超高真空(最高可达5-9×10-9Pa的MBE真空室中进行,GaAs(001)衬底上的Si的掺杂浓度ND=1.49×1018/cm3,在进行整个实验之前,通过束流检测器(Beam Flux Monitor,BFM)对As(Al ,Ga)束流等效压强进行校准,获取到在不同温度下As(Al ,Ga)各源炉的蒸气压,生长过程中利用RHEED实时监测薄膜的生长状态.

实验中,首先对GaAs(001)衬底进行高温脱氧处理(Tsub=586 ℃,30 min)然后衬底温度降到552 ℃,进行GaAs缓冲层的生长(Tsub=552 ℃,TGa=1000 ℃,TAl=1130 ℃),生长速率为0.21 ML/s,完成生长后原位退火30 min以保证GaAs具有良好的平坦表面.之后在生长好的GaAs缓冲层上生长30个单层的Al0.4Ga0.6As,生长速率为0.33 ML/s,原位退火30 min,以不同液滴温度和沉积量沉积Ga液滴,衬底温度和沉积量等参数如表1所示.

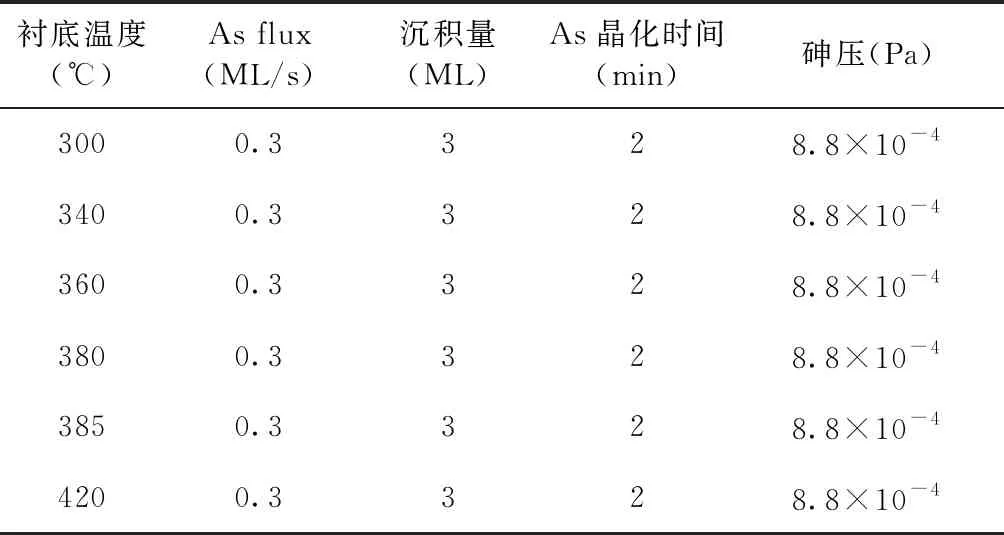

表1 Ga液滴在Al0.4Ga0.6As表面刻蚀和扩散的生长条件

Table 1 Growth condition for Ga diffusion on surface of Al0.4Ga0.6As

衬底温度(℃)As flux(ML/s)沉积量(ML)As晶化时间(min)砷压(Pa)3000.3328.8×10-43400.3328.8×10-43600.3328.8×10-43800.3328.8×10-43850.3328.8×10-44200.3328.8×10-4

3 结果与讨论

3.1 衬底温度对纳米孔密度和深度的影响

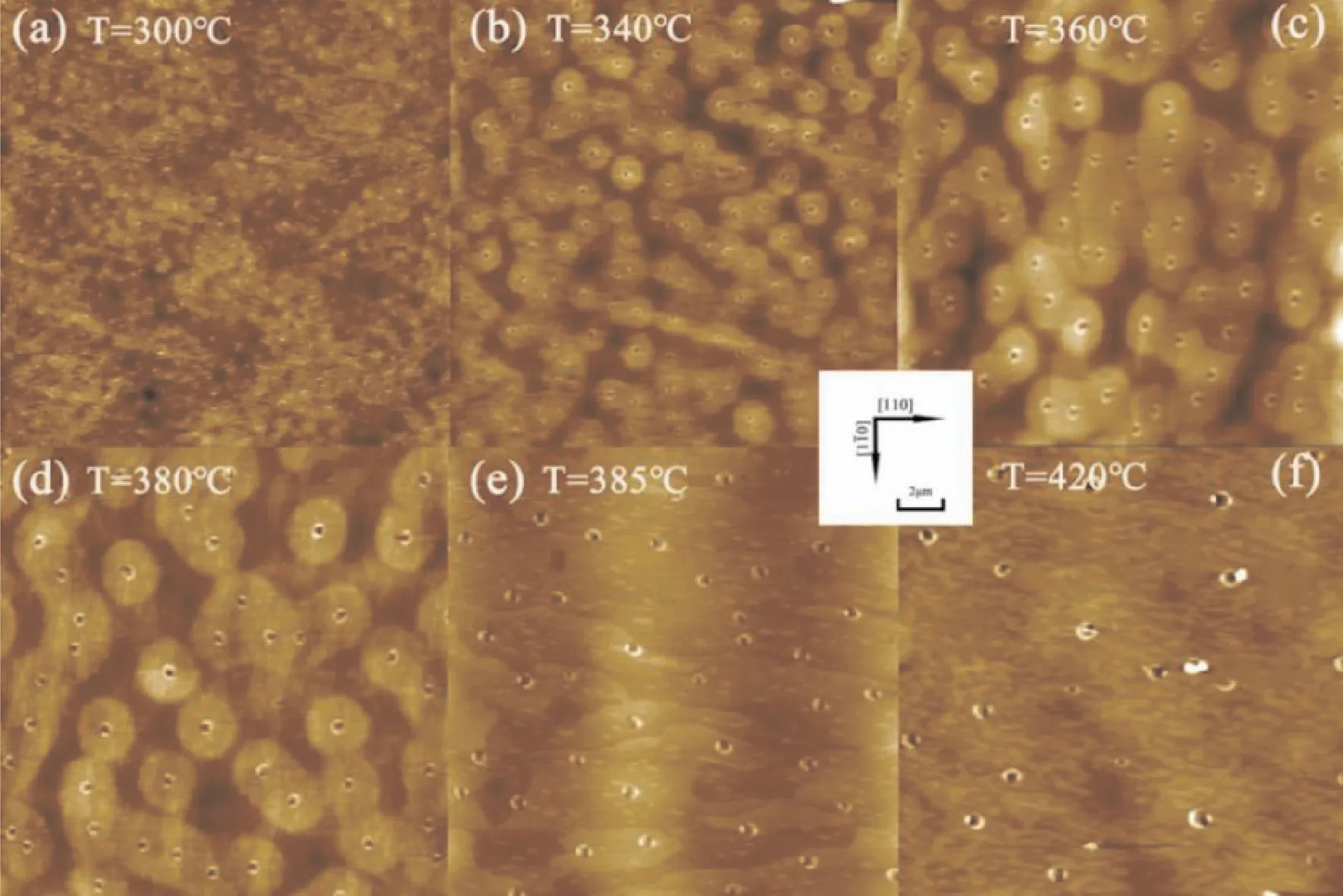

纳米结构在As束流下由Ga液滴晶化而来,不同的衬底温度下,沉积的Ga液滴通过As束流晶化,它们的AFM扫描图像如图1(a)~(f)所示,可以看到Al0.4Ga0.6As表面形貌变化.

图1 不同衬底温度下Ga液滴在Al0.4Ga0.6As薄膜表面刻蚀和扩散(2 μm×2 μm)AFM图像,图(a)~(f)分别对应T=300 ℃、340 ℃、360 ℃、380 ℃、385 ℃、420 ℃下的表面形貌.Fig.1 2 μm×2 μm AFM image of Ga droplet etching and diffusion on Al0.4Ga0.6As film surface under different substrate temperature of T=300 ℃,340 ℃,360 ℃,380 ℃,385 ℃,420 ℃, respectively.

如图1所示,Al0.4Ga0.6As衬底表面上有孔洞、盘状结构形成,它们的密度随着温度的升高发生明显的变化.当T=300 ℃,衬底表面形成较为密集的纳米孔和纳米盘状结构,结构形貌还不明显;随着温度的升高(300 ℃≤T≤380 ℃),纳米孔和纳米盘的密度都在降低,纳米孔的孔径和纳米盘的扩散半径在逐渐增大;当T=380 ℃,纳米盘几乎消失,纳米孔的密度进一步降低,孔径继续增大;当T=420 ℃,纳米盘消失,衬底表面形成了一定平坦的薄膜,纳米孔的密度降至最低,孔径增至最大.为了进一步探究衬底温度对Ga液滴在Al0.4Ga0.6As表面形成纳米结构的影响.

本节首先对纳米孔的形貌演变进行讨论,并就其密度、直径、深度进行了统计和分析.关于纳米盘的分析讨论见3.2.

纳米孔的结构特性与温度之间的关系如图2(d)~(f),正如预期的那样,孔洞密度随着衬底温度的升高而降低,与Christian Heyn等人[13]得到的结果一致,在T=300 ℃时,纳米孔较为密集,纳米孔的平均密度为1.58×1014cm-2,平均直径为22.81 nm,平均孔深为0.66 nm,深度较浅,这是由于衬底温度在300 ℃时,Ga、Al原子扩散运动不明显,并且在表面的迁移能力较弱,扩散半径较小,初始Ga滴液沉积到Al0.4Ga0.6As表面后开始刻蚀并形成与初始液滴几乎等数量的纳米洞.随着温度升至340 ℃,纳米孔的密度减少到4.17×1013cm-2,平均直径为34.12 nm,平均孔深达到1.28 nm,变化较为明显.Ga、Al原子在表面的迁移能力随着温度的升高而增强,向外扩散运动加快,并在砷压的作用下晶化形成形成纳米盘.

当T=360 ℃时,纳米孔的密度继续随着温度的升高而降低到2.05×1013cm-2,平均直径则随温度升高而增加至45.36 nm,平均孔深增至1.63 nm.当衬底温度达到380 ℃时,纳米孔的平均密度降低至1.25×1013cm-2,下降速率减慢,平均直径增至55.60 nm,平均孔深增至2.22 nm,从图2(e)~(f)的拟合曲线得出,平均直径和孔深都随温度升高而增加,变化速率较小.

图2 (a)~(b)分别为T=360 ℃、T=385 ℃时局部液滴刻蚀过程形成纳米孔的AFM图像.(c)来自于(a)中所标记纳米孔的剖面高度分析.(d)~(f)Ga液滴在Al0.4Ga0.6As表面形成的纳米孔密度、直径、孔深随衬底温度变化的拟合曲线.Fig.2 AFM images of nanahole evolved from local droplet etching process at T=360 ℃ and T=385 ℃ in (a) and (b) , respectively.(c) Line profile of a nanohole labelled in (a), (d)~(f) are Arrhenius fits of the dependences of the density, diameter and depth of nanohole on substrate temperature.

图3 (a)~(d)纳米孔和盘状结构在砷压下随着衬底温度升高而进行的演化过程.Fig.3 (a)~(d) Evolution of nanohole and diffusion halo under As pressure with increasing substrate temperature.

当T=385 ℃时,纳米孔的平均密度降为1.05×1013cm-2,平均直径、孔深分别增加为56.51 nm、2.52 nm,值得注意的是,在该温度下,图2(b)中盘状结构消失,纳米孔的密度继续降低,逐渐形成平坦的AlxGa0.61-xAs薄膜.然而,由于初始Ga液滴刻蚀衬底形成的纳米孔并未被Ga原子的扩散填充,所以纳米孔仍然存在.如图1(f)所示,当温度达到420 ℃时,纳米孔的密度降低至最小值,为0.52×1013cm-2,平均直径和平均孔深均达最大值,分别为75 nm和5.52 nm,表面薄膜在385 ℃完成平坦化后继续升温至420 ℃,平坦表面出现了一定分布的坑和岛.

通过分析Ga液滴在Al0.4Ga0.6As表面刻蚀形成纳米孔的过程,有助于我们进一步探究Ga原子在衬底表面的扩散行为,纳米孔的形成伴随着Ga-As、Al-As键的断裂,Ga、Al、As原子从孔中扩散至液滴边缘并进一步扩散至液滴外部的衬底表面,在As束流促进下,形成带有内环的盘状结构(diffusion halo).

3.2 衬底温度对Ga液滴在Al0.4Ga0.6As表面扩散的影响

为了研究衬底温度对Ga原子在Al0.4Ga0.6As表面形成盘状结构的影响,在表2中对盘的内环半径和外盘半径进行了统计,并对数据进行拟合和分析.

表2 样品的内环半径R1,外盘半径R2,△R(内环半径R1与外盘半径R2的差值)的数值

Table 2 Growth parameters, internal ring radiusR1, external disk radiusR2, and △R(difference between external disk radius and inner ring radius) of the fabricated samples

Tsub(℃)As flux(ML/s)R1(nm)R2(nm)△R(nm)3000.311.924028.083400.313.9177.2263.313600.335.2913195.713800.335.3156.78121.483850.3---4200.3---

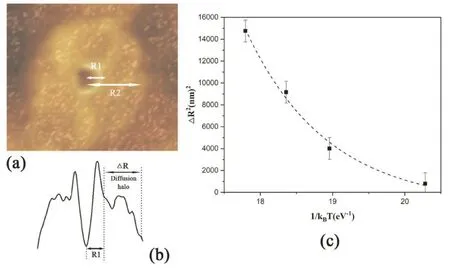

在图4(a)中,可以清楚地看到环形盘状结构放大之后的AFM图像,图4(b)则为它的剖面分析图,从盘状结构的初始形成到最终消失大致可分为三个过程:

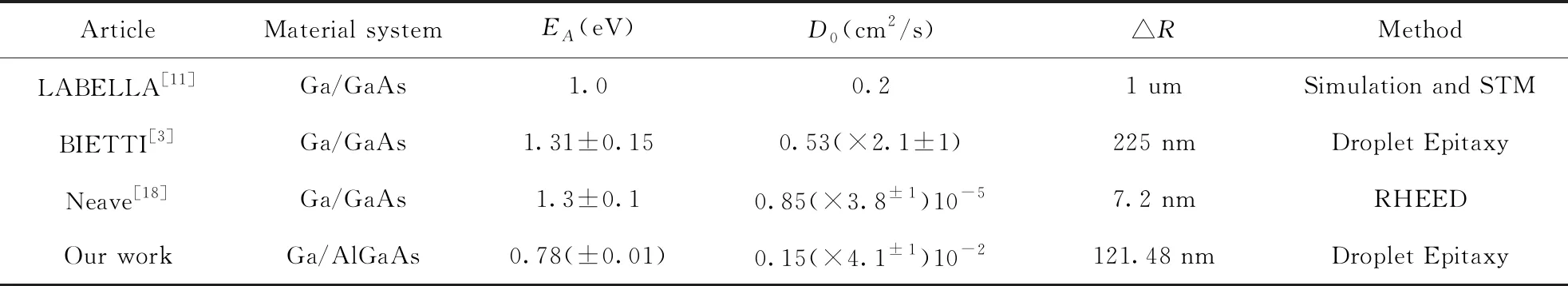

1.R 2.R1 R>R2区域:当T>380 ℃时,可以从图1(f)中清楚的看到,衬底表面形貌已由一定分布的盘状结构演化为几乎平坦的薄膜,这是因为随着温度的继续升高,Ga、Al、As原子继续往盘状结构的边缘扩散,盘与盘之间相遇并合并形更大的盘,最终形成几乎平坦的AlxGa1-xAs薄膜(带有一定分布的纳米孔).通过不同温度、不同晶化时间的处理,我们通过对纳米盘状结构的分析获得原子扩散半径,进而可以获得Ga原子在AlGaAs表面扩散行为的参数如扩散激活能等. 图4 (a)Ga液滴在Al0.4Ga0.6As 薄膜表面形成的盘状结构AFM图,R1为内环半径,R2为外盘半径.(b)AFM生成盘状结构的剖面高度分析.(c)盘宽的平方(△R)2随温度变化的Arrhenius拟合曲线,虚线表示最佳拟合.Fig.4 (a)AFM images of diffusion halo evolve from the initial Ga droplet on Al0.4Ga0.6As film.Definitions of outer disk (R2) and inner ring (R1).(b)AFM profile of diffusion halo.(c)Arrhenius plot of the dependence of the mean radius square (△R)2 on temperature.Best line fits are shown as dashed lines. 图4(a)~(b)分别画出了盘状结构的内环半径R1、外盘半径R2和盘状结构的剖面高度图,与Sergio Bietti等人[3]扩散晕(Diffusion halo)的测量方法相似,△R是通过以下公式得到的扩散系数[3]: (1) 其中l是扩散长度(cm),D0是扩散系数前因子(cm2/s),EA是活化能(eV),kB是玻尔兹曼常数(eV/K),T是衬底温度(K),1/JAs是归一化的As束流(ML/s). 本实验中,通过数据拟合出的Arrhenius曲线,得到函数关系式: (2) 该函数关系式与Sergio Bietti等人[3]在(T=300 ℃~375 ℃,As flux=0.6ML/s)条件下推导出的公式(1)几乎吻合,最终计算出Ga液滴在Al0.4Ga0.6As表面扩散的激活能EA=0.78(±0.01) eV,扩散前因子D0=0.15(×4.1±1)10-2cm2s-1,与表3中Sergio Bietti等人[3]的实验值、LaBella等人[11]的理论值进行对比. 通过更换材料体系,本实验推导出的Ga原子在Al0.4Ga0.6As表面扩散的激活能和扩散前因子小于表3中前期研究得出的值.Christian Heyn等人[12]在(T=605 ℃,As flux=0.4ML/s)条件下计算出了Al原子在AlGaAs表面的扩散激活能为1.0 eV(液滴内)和1.5 eV(液滴外),因此进一步推测,当界面处Ga-As、Al-As键断裂后,在相同衬底温度下,Al原子向液滴边缘作扩散运动所需能量比Ga原子高,扩散比Ga原子慢,短时间内一定量的Al原子在界面处堆积形成富Al区域并与少量Ga原子共同向下刻蚀(如图3(c)),而界面处大量的Ga-As键断裂后的Ga原子在获得足够的能量后向液滴边缘扩散,直至液滴外形成盘状结构.从而一定程度上推测出组分为0.4的Al原子很可能促进了Ga原子的扩散,Ga、Al原子的共同作用导致了Ga原子在Al0.4Ga0.6As表面扩散的激活能偏小. 表3 各实验室激活能与扩散前因子的实验值与理论值对照表 在晶化过程中,RHEED图案发生变化[3],Ga液滴沉积后的初始表面重构是富含Ga的(4×6 )重构,当打开As阀门后变为As稳定状态(2×4)重构表面,在盘状结构的生长期间RHEED强度振荡,与标准的As束流相匹配.所以能够通过生长期间的表面重构变化确定其生长模式为层状模式. 本文采用液滴外延(DE)技术在砷压8.8×10-4Pa、退火时间30 min、As束流为0.25 ML/s条件下沉积3 ML的Ga液滴,通过调整衬底温度(300 ℃、340 ℃、360 ℃、380 ℃、385 ℃、420 ℃)观察Ga液滴在Al0.4Ga0.6As表面的刻蚀扩散后的形貌变化,通过AFM纳米孔和盘状结构的表征分析,发现纳米孔的密度随着温度的增加而减少,纳米孔的直径和孔深随温度的增加而增加,当300 ℃≤T≤380 ℃时,从液滴边缘向外扩散的Ga、Al原子在As束流下晶化形成环和盘.当T≥385 ℃时,盘状结构消失,Ga液滴在界面处继续向下刻蚀直至耗尽形成平均直径为75 nm,平均孔深为5.52 nm的纳米孔.本文还通过对盘状结构计算出平均扩散长度△R,并与衬底温度进行拟合,最终计算出激活能EA=0.78(±0.01)eV,扩散前因子D0=0.15(×4.1±1)10-2cm2s-1.

4 结 论