TVC系统用氰酸酯结构复合材料及其与天然橡胶界面粘接性能*

2020-05-13张秋禹刘建超

徐 雨,刘 锋,张秋禹,刘建超,李 婷,刘 昕

(1.西安航天复合材料研究所,西安 710025;2.西北工业大学 理学院,西安 710072)

0 引言

推力矢量控制(TVC)系统是固体火箭发动机的核心部件,它能改变发动机燃气喷出角度,变更推力方向,从而调整飞行姿态。某TVC系统的关键部件是由前法兰、后法兰、异质层状复合结构件构成。其中,异质层状复合结构件是由厚度均匀的球冠状薄壁弹性件和增强件彼此堆叠而成,它对材料性能(力学强度、密度)、成型方法(厚度均匀性)、界面(气密性、粘接可靠性)等要求很高,任一方面不足均会诱发结构件失效[1-4]。从材料的角度看,弹性件主要为硫化橡胶[5-9],增强件主要为金属或复合材料[1-4]。随着固体发动机工作载荷提升的需求日渐迫切,复合材料增强件TVC系统的应用开发是未来主要发展方向。从成型角度看,加工异质层状复合结构件主要有冷粘接和热粘接两种方法。相比而言,热粘法在厚度均匀性、加工效率、质量稳定性、自动化程度等方面具有优势,但对增强件的高温力学强度和与橡胶界面粘接强度要求较高,因而制约着热粘接技术的推广和应用。

氰酸酯(CE)树脂是分子中含有2个或2个以上CE基团且受热后能发生自聚合反应形成三嗪环结构或与羟基、环氧基等反应形成交联结构的热固性材料,其固化产物具有交联度高、耐热性佳、介电损耗低等特点[10],但固化物脆性大,常需要与热固性树脂、工程塑料、弹性体等材料共聚或共混以达到增韧、增强的目的。吴金刚等以25%的F-48环氧树脂改性双酚A型氰酸酯树脂(BADCY),玻璃化转变温度(Tg)提高至约251.2 ℃,且冲击强度增加了25%。嵇培军等[11]以75%的JF-45酚醛型环氧改性BADCY,QW280石英纤维布为增强材料,得到复合材料层压板的拉伸、层间剪切强度分别高达940、71.2 MPa。祝保林等[12]以15%的PMMA 增韧BADCY,固化物的冲击、弯曲强度相对于BADCY树脂分别提高了94.99%和29.9%,Tg提高了约30 ℃,达到245 ℃。由此可见,从强度、耐热性角度考虑,纤维增强改性氰酸酯材料非常适合制备高强耐高温复合材料增强件[13]。

本研究旨在以改性氰酸酯为树脂基体,高强玻璃纤维为增强材料,探索以模压成型法制备高强耐高温复合材料增强件的方法。分析胶粘剂类别、加工成型方法、增强件基材等方面的差异对复合材料增强件与硫化天然橡胶界面的粘接性能的影响,初步形成复合材料增强件层状复合结构件的加工方法,对促进TVC技术进步、提升固体火箭发动机的工作载荷具有十分重要的意义。

1 实验

1.1 原材料

改性氰酸酯树脂 MCE002,北京大学。氨酚醛F01-36,西安利澳科技股份有限公司。环氧树脂E51,无锡蓝星化工有限责任公司。高强玻璃纤维布SW220B-90a,南京中材科技股份有限公司。丙酮,分析纯,博迪化工股份有限公司。Chemlok 205/220,上海Lord公司;Thinkbond 11/26、 11/27、11/26H,上海乐瑞固化工有限公司;Polyton 813/821、813/823、830,普利通新材料科技有限公司。脱模剂XTEND 19W,AXEL公司。

1.2 主要仪器及设备

XLB-200型平板硫化机,余姚市华城液压机电有限公司;DKM-RV1000立式橡胶注射成型机,德科摩橡塑科技有限公司;DHG-9245A鼓风干燥箱和DZF-6050真空干燥箱,上海一恒科学仪器有限公司;204F1型差示扫描量热分析仪(DSC)和242C 型动态力学分析仪(DMA),NETZSCH公司;4505型材料力学试验机,Instron公司; i550型原位红外光谱仪,Nicolet公司;MCR302型流变仪,Anton Paar公司。

1.3 试样制备

将树脂碾碎成粉末后放入烧杯中,在100 ℃下加热熔化,然后在真空条件下除泡,至无明显气泡为止。同时,将表面刷涂过脱模剂的金属模具置于130 ℃的烘箱中预热30 min。将树脂浇入模具中,升温固化得到树脂浇铸体。

将树脂碾碎成粉末后溶于丙酮中,配制成质量分数为55%~60%的树脂溶液,再浸渍纤维布,室温下凉置3 d,得到含胶量(40±5)%、挥发分<2.5%、预固化度约1%的预浸布。将预浸布区分经纬向后进行裁剪,再铺放入模具中,采用模压成型法制得复合材料层压板。

采用注射、模压两种成型方法制备异质层状结构试验片。

(1)注射法:将复合材料刚性片装模,将天然混炼胶料裁剪成条状装入注射机料斗中[5,8],开始加热,待模具温度达到90 ℃,将胶料注入模具中,注射压力4 MPa,锁模压力19 MPa,当温度达到 150 ℃,保温度30 min,然后关闭加热,自然冷却至室温后出模。

(2)模压法:将复合材料刚性片、混炼胶片按顺序装入模压模具中,再转移至平板硫化机上,开始加热,待温度升高至90 ℃时,合模施加压力10 MPa,温度达到150 ℃保温30 min,然后关闭加热,自然冷却至室温后出模。

1.4 表征方法

原位红外测试采用透射模式,测试波长范围为500~4000 cm-1,升温速率5 ℃/min,加热区间为30~350 ℃。

流变测试采用25 mm铝合金平板,角频率为10 rad/s,应变为0.5%,其中非等温流变的升温速率为2 ℃/min,等温流变的温度点分别为80、130、150、180 ℃。

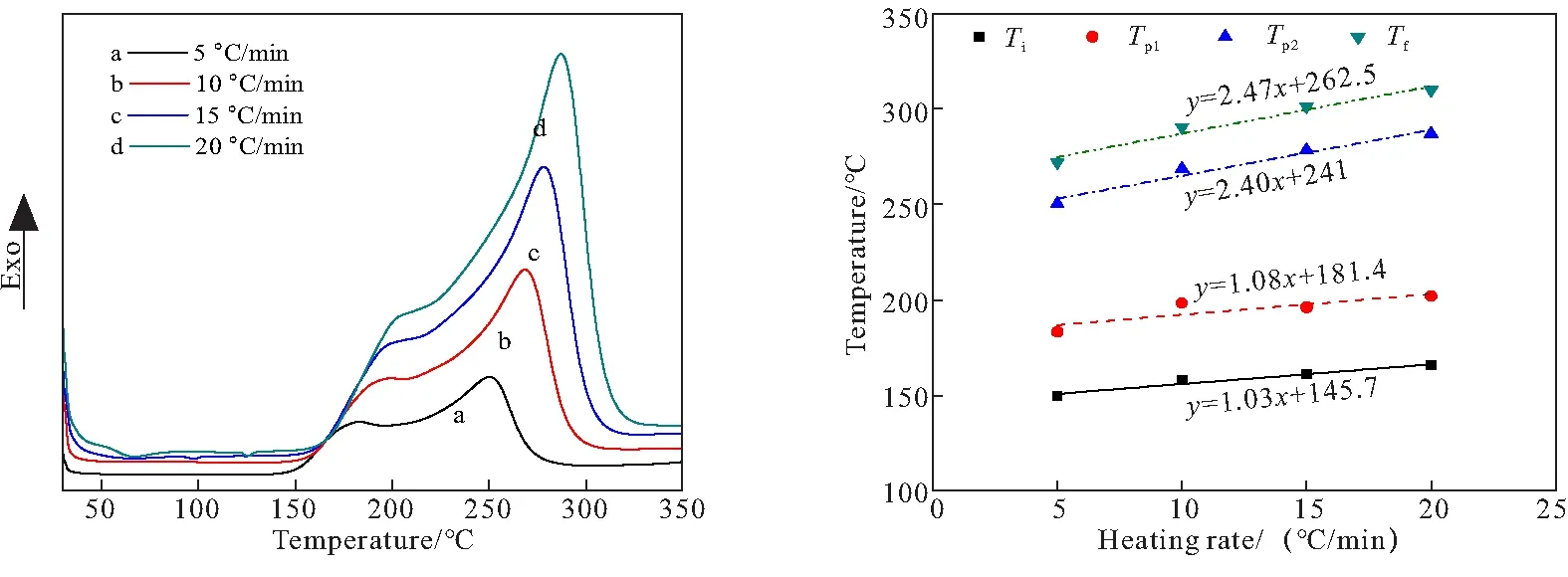

DSC测试温度区间为35~350 ℃,升温速率分别为5、10、15、20 ℃/min,氮气气氛保护。

浇铸体的力学性能按照GB/T 2567—2008标准实施,复合材料的拉伸、压缩、弯曲、层间剪切性能分别按照GB/T 1447—2005、GB/T 1448—2005、GB/T 1449—2005、GB/T 1450.1—2005标准实施。

Tg测试按照ASTM D7027—2007标准实施。界面性能测试按照GB/T 12830—1991标准实施。

2 结果与分析

2.1 树脂固化特性

环氧改性氰酸酯树脂的固化本质是特征基团通过自聚或共聚反应形成三维交联网络的过程。通过原位红外、DSC、流变等分析技术相结合,分别从分子结构、反应热、流变学的角度,实时追踪整个反应历程,充分揭示固化反应机理。

图1(a)为改性树脂分别在25 ℃和350 ℃下的一维红外光谱图,它能追踪反应基团的种类。在25 ℃下未固化树脂的红外光谱中,2271.1 cm-1和2236.8 cm-1为树脂特征官能团氰酸酯基(—OCN)的伸缩振动吸收峰,917 cm-1为环氧基的伸缩振动吸收峰[14]。随着固化反应的进行,改性树脂在2271.1 cm-1和2236.8 cm-1处以及917 cm-1处的特征吸收峰均在减弱并消失,说明反应基团为—OCN基和环氧基。

相对于一维红外光谱,二维红外光谱不仅能追踪反应基团种类,还能追踪反应发生的温度点、温度区间、快慢程度[15-16]。图1(b)为—OCN基升温反应的二维同步相关红外光谱,可以看到反应温度区间约为50~215℃,在中心温度130 ℃和180 ℃下反应速度最快,说明反应是分步的。图1(c)为—OCN基团升温反应的二维异步相关红外谱,可以看到反应分为两步,第一步反应区间为110~135℃,归因于—OCN基在催化剂催化下聚合形成三嗪环;第二步反应温度区间为150~230 ℃,归因于三嗪环与环氧基团反应生成三维交联的恶唑烷酮[14]

(a)1D infrared spectra at 25 ℃ and 350 ℃ (b)2D synchronous correlation analysis (c)2D synchronous correlation analysis

图2(a)为改性树脂的非等温DSC曲线,可以看到改性树脂的固化反应有两个放热峰,这与原位红外检测结果吻合。放热峰值温度随升温速率提高向高温方向移动,符合热固性树脂固化特征[11-12,14]。对DSC曲线进行分析,可以获取不同升温速率下反应的起始(Ti)、峰值(Tp)、结束(Tf)等特征温度,分别对升温速率进行线性拟合,外推法可以得到,升温速率为0时树脂的固化特征温度Ti、Tp1、Tp2、Tf为145.7、181.4、241、 262.5 ℃,如图2(b)所示。考虑到实际应用时固化温度不宜太高,可以根据时温等效原理,通过降低固化温度并延长反应时间来达到固化需求。

(a)Non-isothermal DSC curves (b)Linear fitting lines

树脂在固化温度下的粘度过低且凝胶时间过长,会导致复合材料的含胶量偏低而损失力学性能。树脂粘度一般应不低于1 Pa·s[17]。因此,选择固化温度还应考虑树脂在该温度下的固化速率。

图3(a)为树脂的非等温流变曲线,在2 ℃/min的升温速率下,粘度随温度升高而呈指数式降低,且在135~145 ℃左右降到最低,而在165~175 ℃区间,树脂固化且粘度急增。该树脂在130 ℃粘度约为1 Pa·s,且凝胶时间约为90 min,而80 ℃粘度约为10 Pa·s,凝胶时间长于4 h,综合考虑树脂粘度和固化效率,认定130 ℃适宜作为树脂固化起始温度,而80 ℃适宜于热熔胶膜的制备。

(a)Non-isothermal (b)Isothermal

综合以上分析,初步拟定了三种固化制度,其中制度I为130 ℃/2 h+180 ℃/2 h+200 ℃/2 h;II为130 ℃/2 h+180 ℃/2 h+210 ℃/2 h;III为130 ℃/2 h+180 ℃/2 h+220 ℃/2 h,但最佳固化制度的确定,仍需参考树脂固化后的耐热性能和力学性能判断。

2.2 树脂浇铸体的性能

表1给出了改性氰酸酯树脂浇铸体在I、II、III三种固化制度下力学性能。对比分析发现,随着末段固化温度提高,拉伸强度增大且断裂伸长率小幅度提高,拉伸模量轻微降低,说明材料韧性变好。弯曲和压缩性能随末段固化温度提高而变化甚微,说明提高末段固化温度有利于提升材料的韧性。因此,初步断定制度III为该树脂的最佳固化制度。

表1 不同固化制度下的浇铸体的室温力学性能

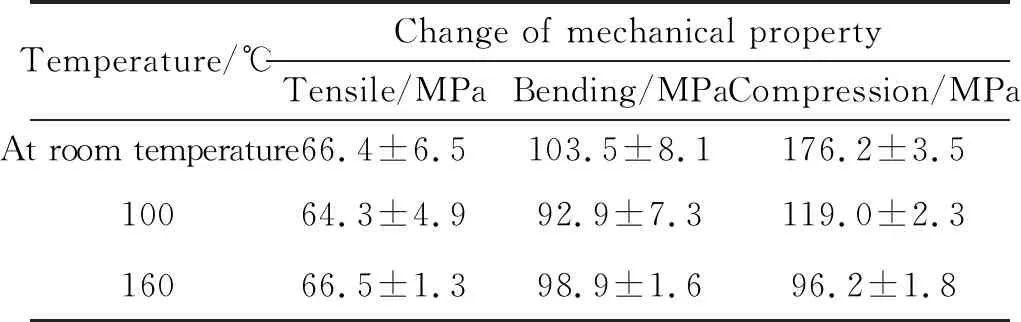

表2给出了经固化制度III固化的改性氰酸酯树脂浇铸体分别在室温、100、160 ℃条件下的力学性能。分析发现,随着测试温度提高,拉伸和弯曲强度变化不大,而压缩强度下降显著,与室温相比,160 ℃时的压缩强度下降了45%。由此说明,该树脂的高温力学性能主要取决于压缩性能。

表2 树脂浇铸体的在不同温度下的力学性能

图4给出了制度I、II、III分别固化改性氰酸酯所得浇铸体的DMA曲线。对比分析可知,随着末段固化温度提高,浇铸体的储能模量和损耗模量曲线起始下降温度点逐渐增大,Tg逐渐增大。固化制度I、II、III固化所得改性氰酸酯浇铸体的Tg分别为238.9、241.0、243.1 ℃。

图4 固化制度I、II、III固化所得浇铸体的DMA曲线Fig.4 DMA curves of the casting cured at regime I, II and III

由此可以说明,固化温度提高,树脂固化反应更彻底,树脂交联密度更高,浇注体的耐热性能逐渐变好。尽管如此,进一步提高固化温度对力学和耐热性能提升的幅度并不显著,反而增大能耗并降低设备寿命。综合各方面因素考虑,认为固化制度III为该树脂的最佳固化制度。

2.3 复合材料的性能

图5给出了改性氰酸酯/玻纤复合材料和环氧胺酚醛/玻纤复合材料的DMA曲线。对比分析可知,改性氰酸酯/玻纤复合材料的Tg约为235 ℃,而环氧胺酚醛/玻纤复合材料的Tg约为110 ℃,改性氰酸酯/玻纤复合材料的耐热性能远高于普通环氧胺酚醛/玻纤复合材料。

图5 改性氰酸酯/玻纤复合材料和环氧酚醛/玻纤复合材料的DMA对比曲线Fig.5 DMA comparison curves of the modified cyanate/glass fiber composite and the epoxy amine phenolic/glass fiber composites

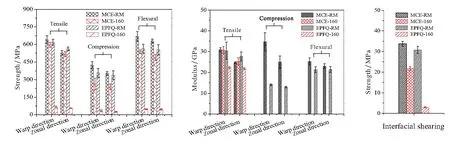

图6为改性氰酸酯/玻纤(MCE)与环氧胺酚醛/玻纤复合材料(EPFQ)分别在常温和160 ℃下的力学性能,其中复合材料的树脂含量约为28%。室温下,改性氰酸酯/玻纤复合材料的拉伸和弯曲强度均在525 MPa以上,压缩强度在400 MPa以上(见图6(a)),而在160 ℃下,其拉伸和弯曲强度均仍保持在525 MPa以上,但压缩强度下降至250~300 MPa。对比分析发现,环氧胺酚醛/玻纤复合材料室温力学性能与改性氰酸酯/玻纤复合材料的力学性能相当,而160 ℃下所有力学性能均显著下降,低至75 MPa以下。此外,两种复合材料的室温下弹性模量差别不大,但是环氧胺酚醛/玻纤复合材料在160 ℃下模量下降十分显著(见图6(b))。两种复合材料的室温下剪切性能相当,均在30 MPa以上,但160 ℃下改性氰酸酯/玻纤复合材料剪切性能仍保持在20 MPa以上,而环氧胺酚醛/玻纤复合材料剪切性能下降至约2 MPa。

(a)Mechanical strength (b)Modulus (c)Shear strength

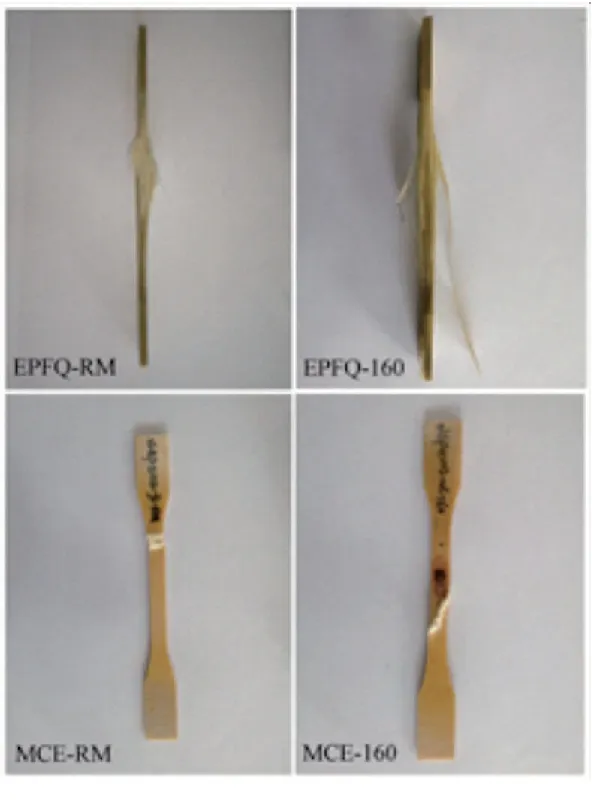

图7给出了两种复合材料分别在室温和160 ℃下的拉伸残样。对比分析发现,室温下两种复合材料破坏形式均为纤维断裂。而在160 ℃下,改性氰酸酯/玻纤复合材料断裂形式仍然为纤维断裂,而环氧胺酚醛/玻纤复合材料主要表现为层间开裂,此现象与160 ℃下两者力学性能的显著差异对应。

图7 室温和160 ℃下改性氰酸酯/玻纤和环氧胺酚醛/玻纤复合材料破坏形式对比图Fig.7 Comparison of failure patterns of the modified cyanate/glass fiber and the epoxy amine phenolic/glass fiber composites at room temperature and 160 ℃

不难判断出,两者复合材料在耐热性能上的显著差异,是造成两者在高温下力学性能差距显著的主要原因。在此很好解释了改性氰酸酯/玻纤复合材料在160 ℃下仍然以纤维断裂为主,而在环氧胺酚醛/玻纤复合材料的力学性能明显好于普通环氧胺酚醛/玻纤复合材料。说明改性氰酸酯/玻纤复合材料更适合于制备高强耐高温复合材料增强件。

2.4 界面性能

改性氰酸酯/玻纤复合材料和天然橡胶的材料表面极性不同,两者界面相容性也有差异。图8分别给出了硫化天然橡胶和改性氰酸酯/玻纤复合材料的接触角测试图,测得两者的接触分别为104°和96°,说明氰酸酯/玻纤复合材料的极性大于硫化天然橡胶,在进行两者界面粘接,必须引入界面胶粘剂。

(a)Vulcanized natural rubber (b)Modified cyanate/fiberglass composite

此外,固化后的氰酸酯/玻纤复合材料表面光滑(图9(a)),为了增大其与天然橡胶的界面粘接力,需要对其表面喷砂,使其粗糙化[18],如图9(b)所示,喷砂后的表面凹凸不平,部分纤维裸露,这些凹坑和凸起可以作为物理铆接点,增大复合材料与橡胶的界面粘合力。

(a)Before sand blasting (b)After sand blasting

界面粘接性能与材料表面极性、粗糙度有关,还与胶粘剂种类、基材种类和耐热性有关。在模压成型方式条件下,七种热硫化胶粘剂分别用于两种复合材料与硫化天然橡胶的界面热粘接。图10对比了两种复合材料分别与硫化天然橡胶的界面热粘接性能。与传统的环氧胺酚醛/玻纤复合材料相比,改性氰酸酯/玻纤复合材料与硫化天然橡胶的界面热粘接性能更出色,其中粘接强度最大高出25%。由于两种材料极性相近且处理条件相同,那么界面的热粘接性能则与材料的耐热性能有关,环氧酚醛/玻纤复合材料的耐热性差,在热硫化粘接时,界面处的树脂与纤维因热膨胀内应力而发生布局脱离而产生缺陷,当界面受到剪切应力作用时,这些缺陷会诱发界面破坏,导致粘接强度下降。

图10 胶粘剂种类对改性氰酸酯/玻纤和环氧胺酚醛/玻纤复合材料的界面粘接性能影响Fig.10 Influence of adhesive types on the interfacial bonding properties of the modified cyanate/ glass fiber and the epoxy amine phenolic/glass fiber composites

此外,Thinkbond 11/26、Thinkbond 11/27、Poly8 13/821、Poly 813/823胶粘剂组合对改性氰酸酯/玻纤复合材料的界面剪切强度均大于5.0 MPa,其中Poly 813/823组合的界面强度接近7.0 MPa,显著超过了设计指标4.5 MPa,破坏形式均为界面破坏,粘接性能与Chemlok 205/220组合相当,可以相互替代。

除了材料耐热性、胶粘剂种类,成型方式对界面剪切强度影响也很大。针对Chemlok 205/220、Thinkbond 11/26、Thinkbond 11/27、Poly 813/821、Poly 813/823胶粘剂组合,采用两种成型方式,对界面剪切强度进行了评价,如图11所示。

图11 成型方式对改性氰酸酯/玻纤复合材料的界面粘接性能影响Fig.11 Influence of processing methods on the interfacial bonding property of the modified cyanate/ glass fiber composite

对比分析可知,注射成型法比模压成型法所得到的改性氰酸酯/玻纤复合材料与硫化天然橡胶的界面强度要高得多。其中,Chemlok 205/220、Thinkbond 11/27、Poly 813/823胶粘剂组合所得粘接界面剪切强度高达 7.0 MPa以上,分别比模压法高出14.4%、18.1%、30%。注射法相比于模压法,成型过程中橡胶与复合材料界面处压力更高且受压更均匀,更有利于橡胶熔体流动以及界面处的气泡排除,减少界面处缺陷产生。

综合而言,不管从材料种类还是成型方法,Chemlok 205/220、Thinkbond 11/27、Poly 813/823胶粘剂组合分别对改性氰酸酯/玻纤复合材料和天然橡胶的界面热粘接性能相当,且界面粘接强度高,满足设计需求。

3 结论

(1)环氧改性氰酸酯的固化为分步进行,低温反应为氰酸酯基团自聚合形成三嗪环,高温反应为恶唑烷酮三维交联体的形成,树脂最佳固化制度为130 ℃/2 h+180 ℃/2 h+220 ℃/2 h。

(2)改性氰酸酯浇注体的室温力学性能为拉伸强度66.4 MPa,模量3.25 GPa,断裂伸长率 2.3%;弯曲强度103.5 MPa,模量3.1 GPa;压缩强度176.2 MPa,模量3.3 GPa,Tg可达243.1 ℃。160 ℃下拉伸、弯曲、压缩强度的保持率为100%、 95.5%、54.6%,改性氰酸酯的高温力学性能由压缩强度决定。

(3)含胶量为28%的复合材料的室温拉伸和弯曲强度均在525 MPa以上,160 ℃下强度保持率约100%;室温压缩强度高于400 MPa,160 ℃下降至250~300 MPa;室温层间剪切强度大于30 MPa 160 ℃下仍大于20 MPa,Tg超过235 ℃,复合材料的高温力学性能由压缩强度决定,力学性能显著优于普通环氧胺酚醛/玻纤体系。

(4)改性氰酸酯/玻纤复合材料与天然橡胶的界面热硫化粘接性能与复合材料耐热性、胶粘剂种类、成型方式等因素有关,采用注射成型法且选择耐热性好的复合材料,界面粘接性能最佳,Chemlok 205/220、Thinkbond 11/27、Poly 813/823胶粘剂组合胶粘剂对改性氰酸酯/玻纤复合材料和天然橡胶的界面热粘接性能最出色。