含能增塑剂BuNENA和NG的热危险性研究*

2020-05-13祝艳龙王歌扬

禄 旭,丁 黎,常 海,祝艳龙,王歌扬

(西安近代化学研究所,西安 710065)

0 引言

改性双基推进剂是在双基推进剂基础上添加氧化剂和金属燃料等含能组分发展起来的一类推进剂,因其优异的能量性能和力学性能而广泛用于各种战略和战术导弹[1-5]。粒铸法作为制备改性双基推进剂的主要方法,包括造粒、混合、浇铸及固化四个工艺过程,具有装药形式灵活、可制造结构复杂的大尺寸推进剂药柱的优点,可满足当前大型导弹和火箭的推进剂装药需求[6-9]。传统的改性双基推进剂大多选用硝化甘油(NG)作为增塑剂,但硝化甘油的热稳定差、感度高、在热刺激和机械刺激的环境下极易发生分解爆炸,极大地增加了推进剂制备过程中的热危险性,所以选用钝感含能增塑剂是当前制备推进剂的研究热点和趋势[10-17]。丁基硝氧乙基硝胺(BuNENA)是一种硝氧乙基硝胺类(NENAS)含能增塑剂,兼有硝酸酯基和硝胺基结构,具有良好的热稳定性、低感度和优异的相容性,是硝化甘油理想的替代品[18-27]。

在火炸药制备过程中,温度是影响工艺安全性的最重要因素,物料常常由于在高温条件下变得不稳定而发生燃烧甚至爆炸。因此,通过对温度进行危险性分级,并以此为依据进行工艺优化和防范措施制定变得尤为重要。目前,国内关于火炸药制备过程的温度危险性分级主要遵照我国在20世纪90年代制定的《火炸药及其制品企业重大危险源定量评估方法》(简称BZA-1法)所建立的思路和理论进行的,BZA-1法中关于温度危险性分级是将工艺温度同材料的熔点、80%自分解温度进行比较,得到温度危险系数γ1,并将温度危险系数γ1、化学介质修正系数γ2、压药修正系数γ3等其他危险因素进行加和,通过总的工艺过程危险系数γ来体现。这种分级方法属于半定量形式,评价等级取法较为粗糙,且不能独立反映温度在火炸药制备工艺过程中的危险性[28-30]。因此,从物料自身的热分解特性出发,建立一种火炸药制备过程温度危险等级的确定方法是亟待解决的问题。

根据当前的研究现状和存在的问题,本研究以BuNENA和NG为研究对象,研究了BuNENA和NG的热分解特性,同时建立一种火炸药制备过程中温度危险等级的确定方法,并以改性双基推进剂粒铸工艺为范例,通过对比BuNENA和NG的温度危险等级,体现了BuNENA在推进剂制备工艺过程中优异的热稳定性,为BuNENA的广泛应用提供了基础的安全参数,而温度危险等级的确定方法也为其制备工艺的本质安全设计、安全预警和防范措施的制定提供了科学依据。

1 实验

1.1 实验样品

丁基硝氧乙基硝胺(BuNENA),淡黄色透明液体,纯度大于99.5%;硝化甘油(NG),淡黄色透明液体,纯度大于99.5%。均为西安近代化学研究所自制。

1.2 实验仪器及方法

差示扫描量热实验:采用美国TA公司Q200型差示扫描量热仪,氮气为保护气,流速50 mL/min;温度范围由室温升至450 ℃,升温速率为2.5、5、10、20 ℃/min,样品池选择密封性优良的高压密封镀金样品池,以避免BuNENA和NG在升温过程中由于挥发造成的实验误差,确保实验的准确性。

动力学分析:根据BuNENA和NG在4个升温速率下的热分解曲线,采用Kissinger法对其进行动力学拟合分析,获得动力学参数。

2 结果与讨论

2.1 BuNENA、NG的热分解特性及热分解反应动力学

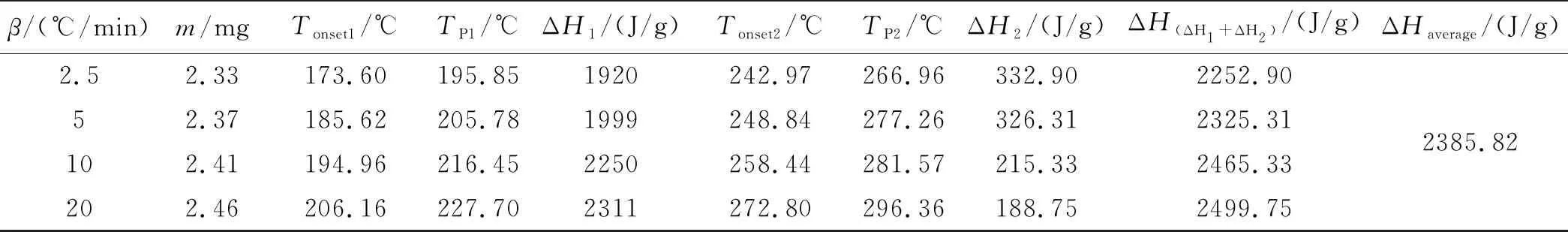

图1(a)、(b)分别为BuNENA、NG在升温速率为2.5、5、10、20 ℃/min的热分解曲线。

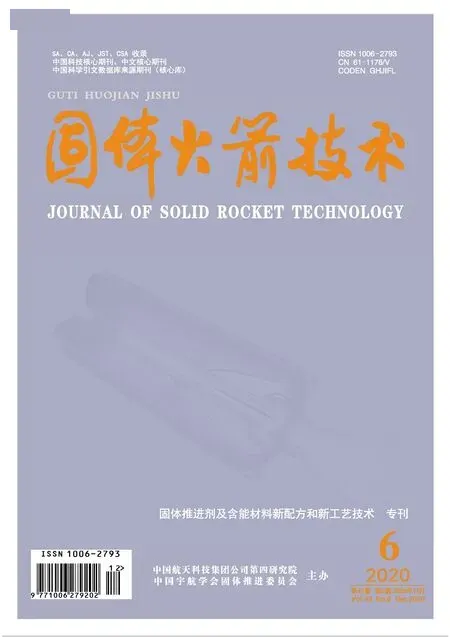

由图1(a)可知,BuNENA的热分解反应存在两个分解放热峰,热分解特征量随升温速率发生变化,随着升温速率的增大,起始分解温度和分解峰温向着高温方向移动。第一分解放热峰的起始分解温度由173.6 ℃升高至206.16 ℃,峰温由195.85 ℃升高至227.7 ℃,分解放热量由1920 J/g增大至2311 J/g;第二个分解放热峰展现了同样的变化趋势,但分解放热量随升温速率的增大而减小,与主分解放热峰的分解放热量变化趋势相反。BuNENA在不同升温速率下的热分解特征参数如表1所示。

表1 BuNENA的热分解特征量

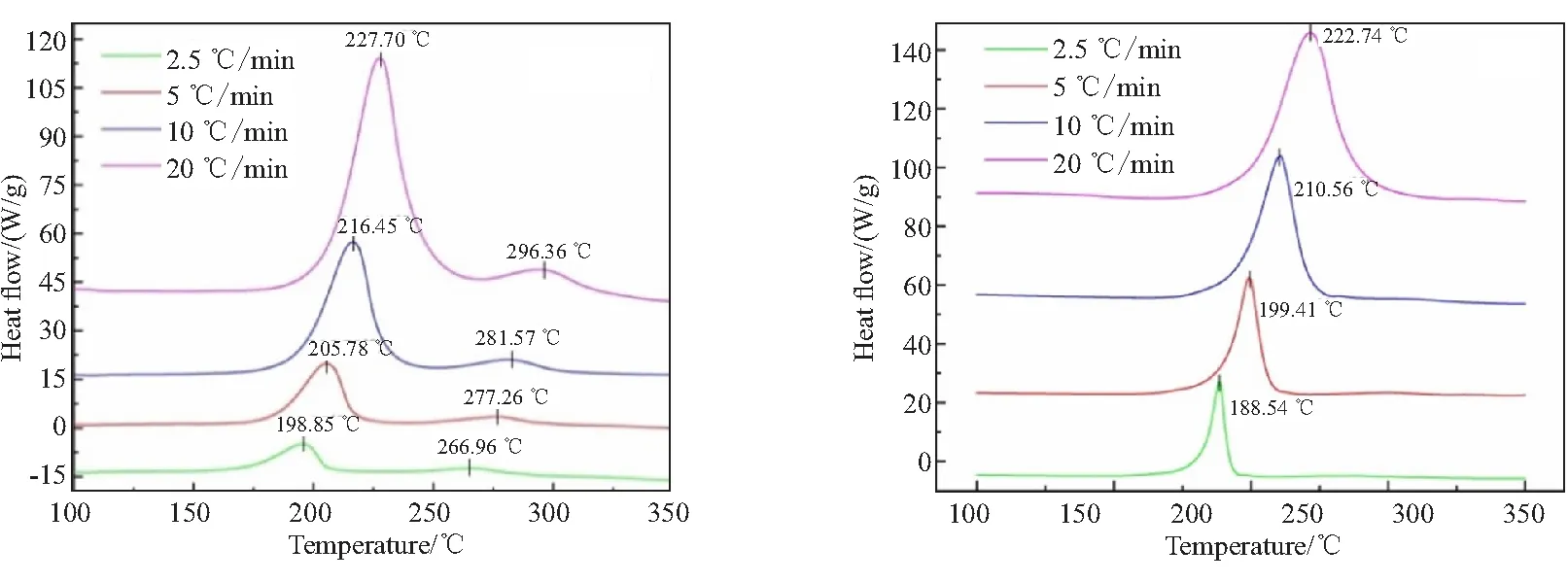

由图1(b)可知,NG在4个升温速率下发生热分解反应存在一个分解放热峰,随着升温速率的增大,热分解起始分解温度由182.65 ℃升至201.96 ℃,分解峰温由188.54 ℃升至222.74 ℃,分解放热量由4604 J/g减小至3076 J/g,平均分解放热量为3766.5 J/g,NG的热分解特征量如表2所示。

(a)BuNENA (b) NG

表2 NG的热分解特征量

基于BuNENA和NG在4个升温速率下的热分解动力学参数,采用Kissinger法对BuNENA和NG的热分解动力学展开研究[31]。Kissinger法是根据4个升温速率下的分解峰温Tp,按式(1)进行ln(β/TP2)对1/Tp的线性回归分析获得表观活化能Ea和指前因子A,BuNENA和NG的动力学拟合分别如图2(a)、(b)所示。经过拟合得到BuNENA发生热分解的动力学参数Ea=124.15 kJ/mol,lnA=25.92 s-1,相关系数R2=0.9973,NG的热分解表观活化能Ea=108.01 kJ/mol,lnA=22.16 s-1,相关系数R2=0.9999。

(a) BuNENA (b) NG

(1)

式中βi为升温速率,K/s;TPi为分解峰峰温(绝对温度),K;A为指前因子,s-1;Ea为表观活化能,J/mol;R为气体常数。

2.2 BuNENA、NG在改性双基推进剂浇铸工艺的温度危险等级的确定

2.2.1 温度危险等级的确定方法

本研究提出的火炸药制备工艺温度危险等级的确定方法,是从物料的热分解特性出发,根据物料的热分解动力学,求得物料在绝热条件下的热爆炸临界参数,并结合实际的工艺条件,划分出温度危险等级,具体步骤如下:

(1)以苏黎世危险性分析法(Zurich Hazard Analysis,ZHA)提出的失控反应可能性的六等级准则为判定条件[32],根据物料的热分解特征参数和动力学参数,采用物料在绝热条件下最大反应速率到达时间TMRad的求解公式,获得当TMRad分别为100、50、24、12、8、1 h时对应的工艺温度T,如式(2)所示:

(2)

式中cp为比定压热容,J/(g·K);Q为物料的热分解放热量,可通过DSC实验获得,J/g。

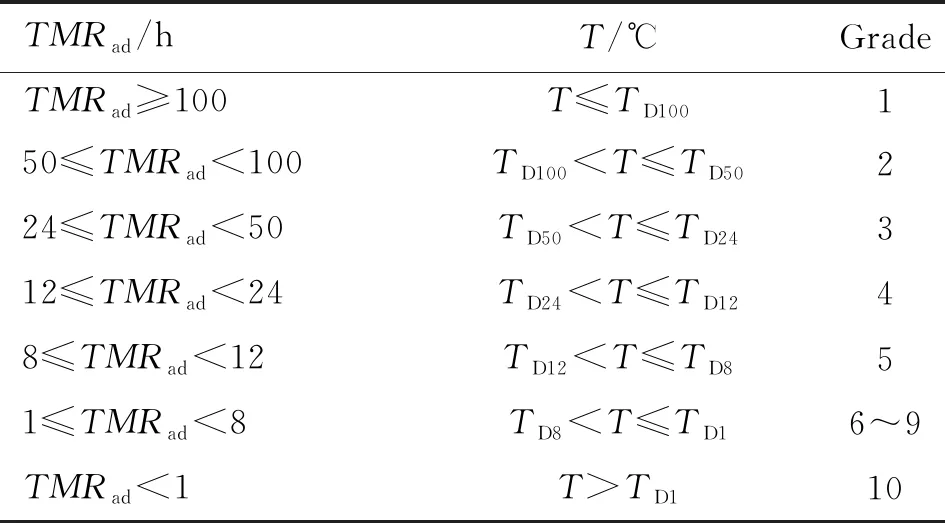

(2)以不同危险等级的6个绝热条件最大反应速率到达时间TMRad划分工艺温度T的危险等级,以对应的工艺温度T为标尺,对比实际的工艺温度Ts,定量确定物料的温度危险等级,方案见表3。

表3 温度危险等级方案

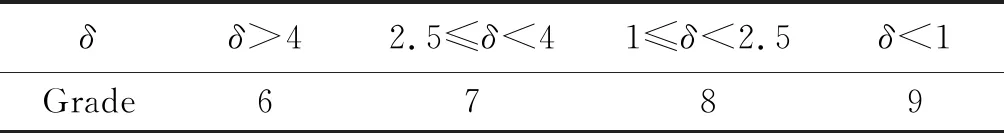

(3)当1 h≤TMRad<8 h时,通过结合实际的工艺操作时间,引入比操作时间系数δ的概念将其细分为4个等级,δ的计算公式如式(3)所示,其物理意义为实际工艺操作时间的安全裕度,以1倍、2.5倍和4倍安全裕度为标尺,划分温度危险等级,如表4所示。

表4 温度危险等级为6~9时的取值方案

(3)

式中t为此物料在工艺过程中的操作时间,h。

该温度危险等级确定方法的科学性和先进性为:

(1)热分解动力学参数中活化能的物理意义在于物料发生热分解的能量位垒,指前因子实际上体现了物料热分解的基准速率,故也称之为“频率因子”,所以热分解动力学参数能够从本质上反映物料的热危险性,具有普遍适用性。

(2)方法选用绝热条件下物料发生热爆炸的临界参数作为标尺,绝热条件是指物料热分解所释放的热量无法散失,全部作用于分解反应,使得反应体系的温度升高,从而加速物料的热爆炸历程,所以绝热条件是物料发生热爆炸的最严苛环境和最严重的情形。

(3)等级的划分借鉴当前国际较为先进的苏黎世危险性分析法(ZHA法)的划分原则,以物料在绝热条件下经过100、50、24、12、8、1 h发生热爆炸的临界温度作为标尺,划分出不同的危险等级。

(4)当TMRad处于1~8 h时,通过引入比时间操作系数δ的概念进行了细分。这是因为若TMRad=1 h时,物料在此工艺温度下经过1 h就会发生热爆炸,表明其温度危险性很高,必须通过改变工艺条件来降低危险性;若TMRad=8 h,则可通过及时的预警和前期防范措施的干预以避免事故的发生。因此,当TMRad在1~8 h范围内时,通过引入比操作时间系数δ给出安全裕度,为安全预警和防范措施的制定提供了依据。

2.2.2 BuNENA、NG在双基推进剂粒铸工艺的温度危险等级

浇铸法制备改性双基推进剂,主要分为造粒、混合、浇铸和固化四个工艺过程。在浇铸过程中,首先将硝化纤维素药粒装填在发动机模具中,随后将NG或BuNENA等含能增塑剂在真空条件下吸入,充满整个模具内的药粒的空隙之中,在浇铸过程中,增塑剂会将硝化纤维素药粒膨润并溶解,不利于增塑剂在药粒间隙之间的流动。所以为使增塑剂能够均匀地充满整个药粒间隙,提高推进剂产品的质量,浇铸工序需要保持较高的温度和一定的工艺时间,这就可能导致NG或BuNENA等含能组分受热分解,发生燃烧爆炸,存在一定的危险性[33]。因此,本研究以某改性双基推进剂浇铸工艺为范例,研究并对比BuNENA和NG 在其制备工艺过程中的温度危险等级,根据温度危险等级的确定方法,将相关参数代入式(2),分别获得BuNENA和NG温度危险等级的确定方案,如表5所示。由表5可知,随着温度的升高,绝热条件下最大反应速率到达时间减小,危险等级增大。在同一温度下,BuNENA的温度危险等级明显低于NG。

表5 BuNENA、NG的温度危险等级取值方案

在改性双基推进剂的浇铸工艺过程中,工艺温度设置75 ℃,工艺时间为2 h。根据上述温度危险等级的确定方法分别得到BuNENA和NG在改性双基推进剂粒铸工艺的温度危险等级,可以得出,若BuNENA作为增塑剂,其温度危险等级为3级,若选择NG作为增塑剂,其温度危险等级为8级,BuNENA的热危险性明显低于NG,能够显著降低改性双基推进剂浇铸工艺的温度危险等级。

3 结论

(1)BuNENA的热分解活化能和指前因子均大于NG,表明BuNENA发生热分解的能垒大于NG,热稳定性优于NG。

(2)基于火炸药物料自身的热分解特性,并结合实际的工艺条件所建立的火炸药制备过程温度危险等级确定方法,是从本质上定量地反映制备过程中的温度危险性,能够为工艺生产线危险性的定量评估、安全预警以及防范措施的制定提供科学依据。

(3)BuNENA和NG在改性双基推进剂粒铸工艺的温度危险等级分别为3级和8级,所以选用BuNENA替代NG可显著降低改性双基推进剂制备工艺的温度危险性。