基于激光剪切散斑技术分辨铝蜂窝缺陷类型

2020-05-12郑金华

刘 斌,盛 涛,郑金华

(1.上海工程技术大学机械与汽车工程学院,上海 201620;2.上海复合材料科技有限公司,上海 201112)

1 引 言

随着航空航天、国防军工、汽车制造等技术的迅猛发展,蜂窝夹层结构比强度高、隔热性好和耐冲击等诸多显著优势,使其越来越受设计者关注,被广泛应用于诸多工程领域[1-2]。蜂窝夹层结构一般由蒙皮材料与蜂窝芯构成,蒙皮材料通常采用弹性模量大、强度高的薄板材料,如纤维板、铝合金板、玻璃钢板等。具有一定厚度的轻质蜂窝芯采用铝合金、芳纶纸等材料制成,利用其将面板隔开,使蜂窝夹层结构具有较大的横断面惯性矩,以及较高的比强度和比刚度。但是蜂窝夹层结构在加工过程中可能会产生不同类型的缺陷,这势必会对相应结构构件的力学性能产生不利影响。

蜂窝夹层结构中存在的主要缺陷类型包括:脱粘缺陷、紧贴型缺陷、弱胶接和芯子缺陷等。而对于这些缺陷,很难采用一种检测方法进行全面、有效的检测。目前针对蜂窝夹层结构常见的无损检测方法有敲击法、射线、超声、红外热波成像[3-5]。这些技术都有各自的优缺点:敲击法操作简便、速度快,但检测分辨率低,易受人为主观意识和环境影响;射线法对特定类型缺陷检测效果较好,但检测成本高,对人体有伤害,不环保;超声法检测精度较高,结果直观,但其需要耦合剂,对结构有污染,同时无法检测较厚蒙皮的缺陷;红外热波成像检测速度快,结果可读性强,但其设备昂贵、体积大。

激光剪切散斑干涉技术作为一种新型光学无损检测技术,具有检测效率高、无污染、非接触等优势,被广泛应用于航空航天、国防军工领域复合材料的无损检测[6-8]。本文运用激光剪切散斑干涉技术对蜂窝夹层结构进行无损检测,评价其探伤能力及是否可有效分辨蜂窝夹层结构的内部缺陷类型,并通过数值计算分析不同类型缺陷的变形情况,为蜂窝夹层结构的缺陷检测、缺陷类型分辨以及缺陷的力学变形分析提供技术支撑。

2 材料与方法

2.1 人工缺陷样件制作

蜂窝结构常见缺陷类型为脱粘和冲击伤。脱粘缺陷常采用背面打孔法、双层聚四氟乙烯薄膜封闭空气法和插片法。打孔法是将蜂窝材料、泡沫材料等内芯去除,不损伤上蒙皮;双层聚四氟乙烯薄膜封闭空气法是采用双层聚四氟乙烯薄膜先封闭一定量的空气,然后在与被检工件相同的制造工艺中放置于上蒙皮下进行制造;插片法是采用在薄金属片双面涂敷脱模剂,在与被检工件相同的制造工艺中放置于上蒙皮下,靠近边缘的位置进行制造,制造结束后,将薄金属片抽出,形成脱粘缺陷。冲击伤一般采用验收标准的要求进行制作,然后进行验证实验。

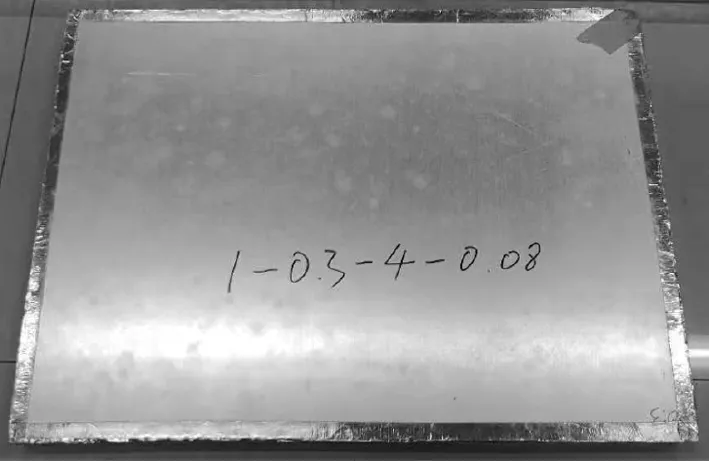

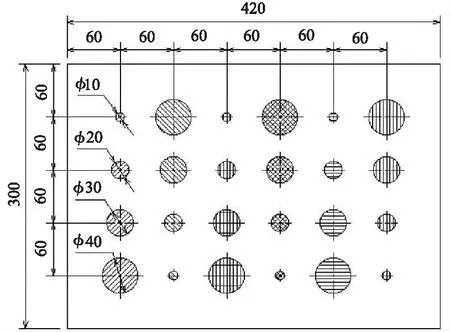

本研究在对卫星蜂窝夹层结构胶接质量检测过程中,采用双层聚四氟乙烯薄膜封闭空气法模拟工程中常见的多种类型脱粘缺陷:上胶层垫膜、下胶层垫膜、去胶层、去胶层垫膜、去胶层油膜以及铣去蜂窝芯。铝蒙皮铝蜂窝试样的实物照片见图1,试样的尺寸为420 mm×300 mm,铝蒙皮的厚度为0.3 mm,六边形蜂窝格边长为4 mm,蜂窝芯厚度0.08 mm。其内部预置脱粘缺陷的详细分布信息见图2,总共预置了24个缺陷,缺陷分为四种类型,每列缺陷尺寸从小到大依次为10 mm、20 mm、30 mm和40 mm。

六种缺陷的具体类型如下:

试块的材质、结构、胶粘剂和制作工艺与某卫星检蜂窝夹层结构件相同,试块固化后,周边用胶纸密封,形成封闭型脱粘缺陷。

图1 预置缺陷的卫星蜂窝夹层结构样板Fig.1 Honeycomb composite structure with artificial defects

图2 预置缺陷示意图Fig.2 Schematic of defects distribution

2.2 激光剪切散斑干涉技术

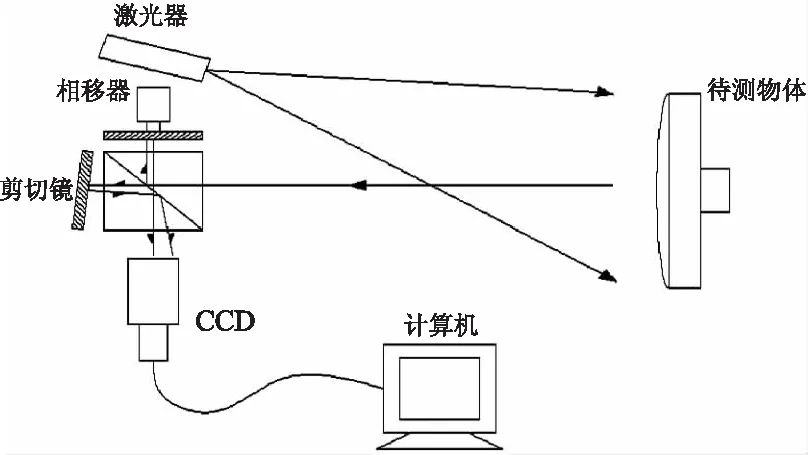

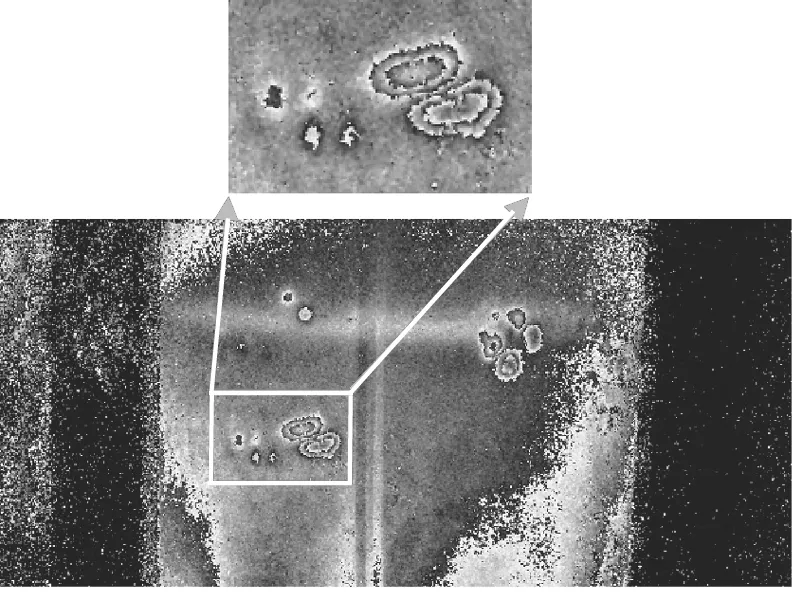

本文采用自行研制的激光剪切散斑干涉系统对蜂窝夹层结构进行探伤实验。该系统由迈克尔逊干涉光路、激光投射装置和图像采集部件组成。其中迈克尔逊干涉光路集成了剪切矢量调节机构、压电陶瓷驱动的时间相移装置以及大视场角图像采集装置。图3为激光剪切散斑干涉的光路示意图,图4给出了包覆药柱产品脱粘缺陷的特征条纹,位相图质量较高。运用真空装置对铝蒙皮铝蜂窝板进行加载,集成化检测系统及真空加载装置的实物图见图5所示。

图3 剪切散斑光路示意图Fig.3 Schematic optical arrangement of Shearography

图4 蝴蝶斑状位相图Fig.4 The butterfly phase map

图5 激光剪切散斑干涉系统及真空加载装置Fig.5 The shearography system and vacuum device

2.3 不同类型缺陷的变形机理分析

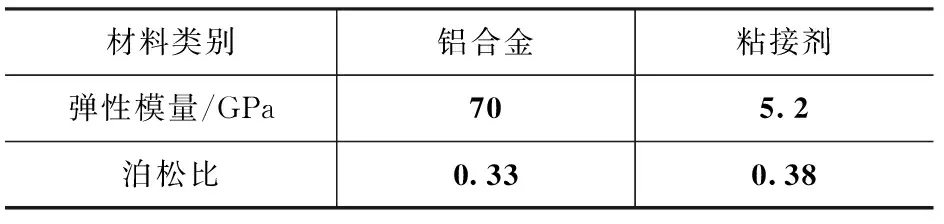

本文还通过有限元法研究蜂窝夹层结构内部两种具有代表性的预置缺陷在负气压加载下的力学变形机理。数值模型中铝蒙皮、粘接剂和基体铝材料均定义为各向同性材料,材料参数见表1[9]。

表1 材料的力学参数和热学参数[9]Tab.1 Mechanical and thermal parameters of materials

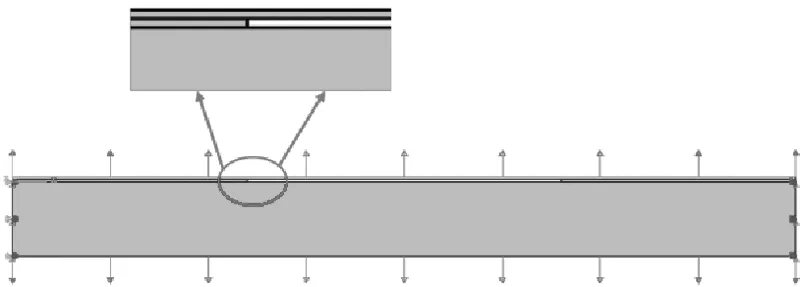

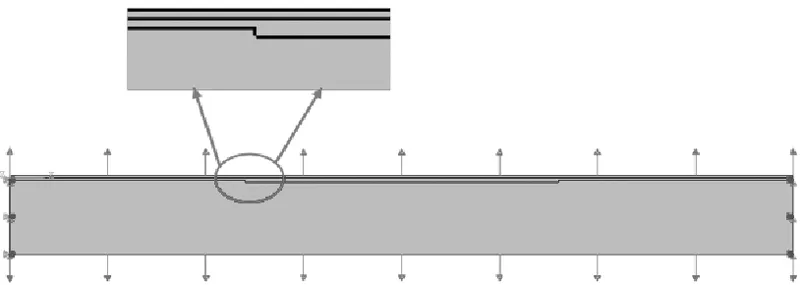

需要说明的是,本文在研究蜂窝结构内部缺陷的变形机理时,考虑到主要分析铝蒙皮材料的离面变形,因此忽略的蜂窝结构的复杂型式,以铝合金实体材料作为基体进行研究。数值模型考虑了两种典型缺陷:去胶层和铣蜂窝芯。铝蒙皮、粘接剂和铝基体的厚度分别为0.3 mm、0.2 mm和9.5 mm。去胶层缺陷定义为铝蒙皮和铝基体之间粘接剂层的圆形孔洞,蜂窝结构尺寸为100 mm,缺陷的尺寸为40 mm,如图6所示。铣蜂窝芯定义为铝基体下陷0.3 mm,粘接剂充满该区域,蜂窝结构尺寸同样为100 mm,铣蜂窝芯尺寸为40 mm,如图7所示。蜂窝结构边缘定义固支约束,限制其各个方向的位移和转动。

负气压加载时舱内的气压低于外部环境的一个标准大气压,因此蜂窝结构外表面将会受到均布拉力作用。本研究在分析蜂窝结构在负气压加载时的变形机理时,通过在铝蒙皮上表面和铝基体下表面施加均布拉伸载荷模拟外部加载,如图6和7所示。

图6 脱粘数值模型Fig.6 The numerical model of debonding defect

图7 铣蜂窝芯数值模型Fig.7 The numerical model of honeycomb subsidence

3 结果与讨论

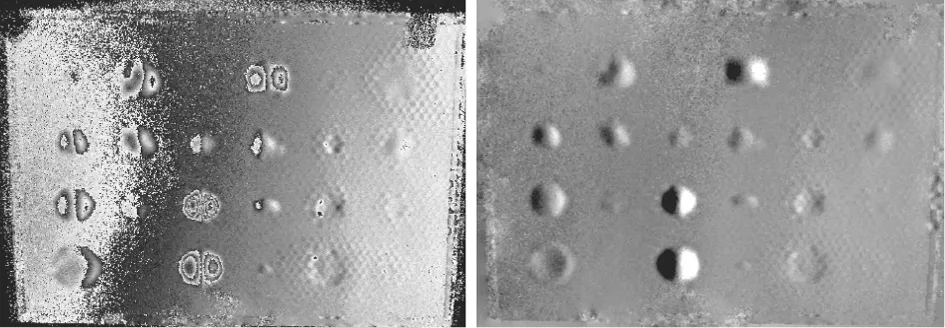

通过自行研制的激光剪切散斑干涉系统,辅以真空加载,在相对真空度为20 kPa时获取了蜂窝夹芯结构高对比度的位相条纹图,如图8所示。左图为原始位相图,右图为经过滤波、去包裹等处理的图片。实验结果表明,激光剪切散斑干涉技术可检出铝蜂窝夹层结构内部预置的大部分类型缺陷,如图8(a)四列缺陷位相图,少数尺寸较小的缺陷没有检出;同时对于去胶层加油膜和铣蜂窝芯这两种类型缺陷,真空加载的效果不甚明显,缺陷位相图仅仅“隐约可见”,无法得到完整的蝴蝶斑状特征条纹,见图8(b)两列缺陷位相图。

(a) (b)

本文在制备铝蜂窝夹层结构缺陷时,充分考虑了实际工程中可能出现的各种类型缺陷,例如上胶层垫膜、下胶层垫膜、去胶层、去胶层垫膜、去胶层油膜以及铣去蜂窝芯。其中前四种类型缺陷均为采用双层聚四氟乙烯薄膜封闭空气法模拟工程中最常见的脱粘缺陷。分析可知,虽然双层薄膜的搁置位置略有区别,但均可有效模拟脱粘缺陷,同时铝蒙皮在同一真空度加载下的离面变形情况也接近,图8(a)所示的四列预置缺陷剪切散斑位相图可验证此观点。仔细观察图8,同一真空度下第三列缺陷所在位置的铝蒙皮离面变形最大,这是因为去胶层缺陷对应区域的蒙皮完全没有约束,类似周边固支圆盘,而其他三种类型脱粘缺陷,蒙皮背面都会受到双层薄膜或胶层的约束。右侧两列缺陷(去胶层加油膜和铣蜂窝芯)的位相特征图不明显,初步分析是由于这两种缺陷没有发生实质性脱粘,属于胶层内部夹杂或胶层过厚,具体力学变形机理作者通过数值计算方法进行了研究。图8(a)所示的缺陷位相图清晰显示,在同一真空度下,脱粘缺陷和夹杂或胶层过厚的位相特征图表现出显著的差异,条纹级数以及去包裹后缺陷型式均不相同,这表明真空加载在一定程度上可有效分辨蜂窝结构内部的脱粘和夹杂缺陷,让激光剪切散斑技术不仅停留在检测缺陷的有无。

为了进一步深入分析不同类型缺陷的力学变形机理,作者通过有限元方法分析了去胶层和铣蜂窝芯两种具有代表性的缺陷在真空加载下的离面变形。

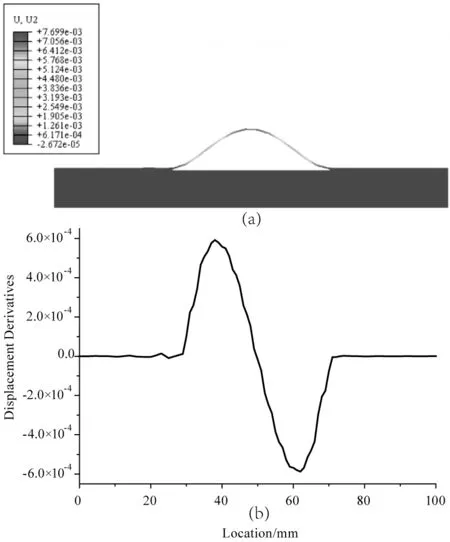

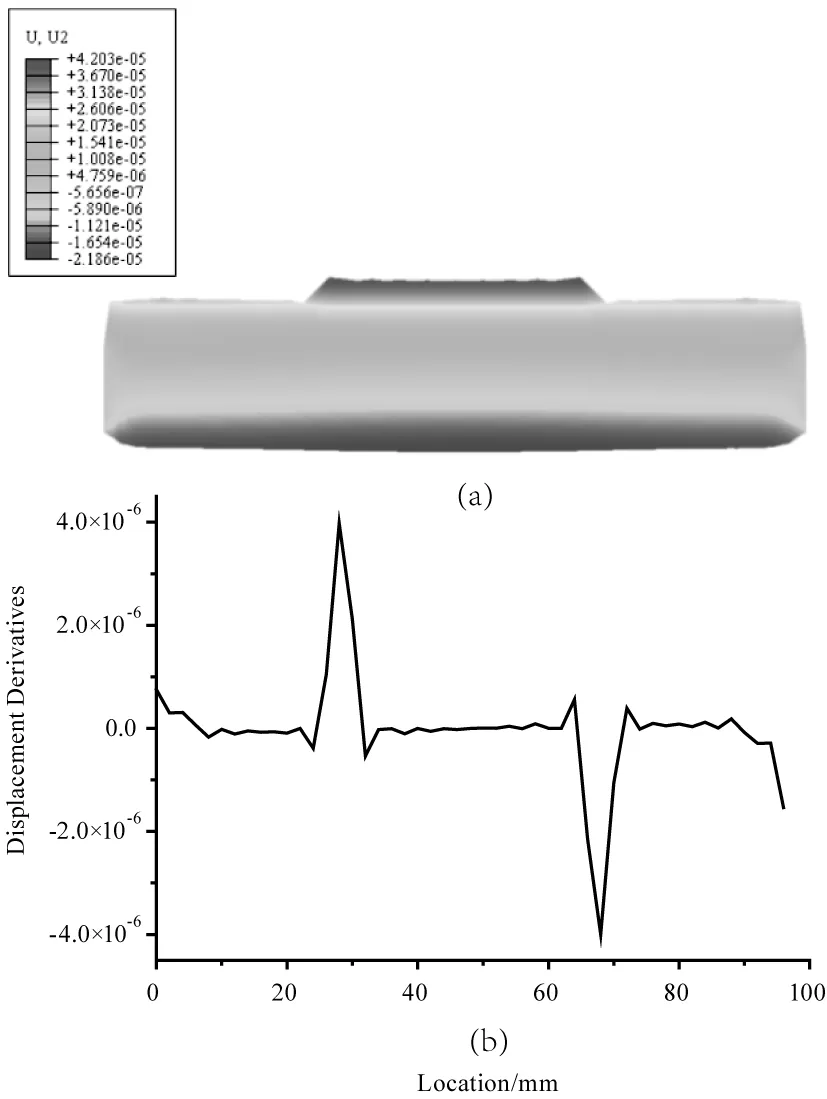

图9(a)为去胶层缺陷在相对真空度20 kPa下的变形情况,此时去除胶层位置的铝蒙皮产生了“鼓包”型离面变形,离面位移的最大值达到了7.7 μm,其对应的离面位移导数最大值约为6 × 10-4,见图9(b)。根据Taillade等人的研究,激光剪切散斑干涉系统可捕捉到的离面位移导数至少为25×10-6[9],因此本研究中的去胶层脱粘缺陷在20 kPa真空度下产生了多级蝴蝶斑状特征条纹(见图8)。铣蜂窝芯缺陷模拟实际工程中的蜂窝下陷,下陷位置将会被粘结剂填满(见数值模型图7)。图10给出了铣蜂窝芯缺陷在相对真空度20 kPa下的离面变形情况和对应的离面位移导数分布。铝蒙皮的离面变形型式和去胶层缺陷存在显著差异,其离面位移为扁平形,对应的离面位移导数除了边界位置,其余大部分区域均接近于零(图10(b)),这就解释了图8缺陷位相图为何无法得到蝴蝶斑状的特征条纹。同时由于其对应的离面位移数值较小,仅为纳米级,几乎为激光剪切散斑干涉的极限测量灵敏度,因此针对该类型缺陷的检测效果并不理想。

图9 脱粘缺陷的位移分布及离面位移导数Fig.9 The out of plane displacement and corresponding derivatives of debonding defect

图10 铣蜂窝芯的位移分布及离面位移导数Fig.10 The out of plane displacement and corresponding derivatives of honeycomb subsidence defect

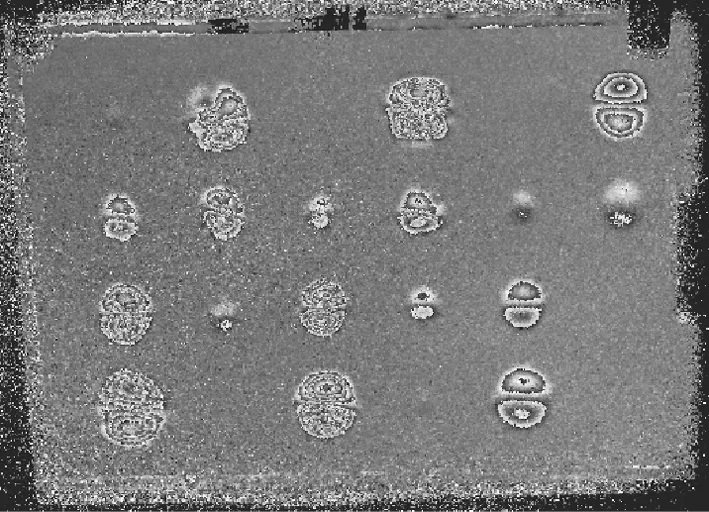

另外,作者还使用了热辐射加载对铝蒙皮铝蜂窝样板进行探伤实验,检测结果如图11所示。热辐射加载检出了样板内部预置的所有类型缺陷,包括脱粘、夹杂和胶层过厚等,这和研究者之前的研究结果相符合[10-11],但对尺寸较小的缺陷检测效果不甚理想。实验表明激光剪切散斑干涉技术,辅以热辐射加载,可检出蜂窝夹层结构内部的多种类型缺陷,且位相图像质量较高。虽然缺陷位相条纹级次表现了一定的差异,但由于热辐射加载的不均匀性,无法解释条纹级次的差异来自缺陷类型的不同,还是因为加载本身的不均匀。因此热辐射作为一种快速有效的加载方式非常有效,可检出多种类型缺陷。但在进行定量分析,或者缺陷类型的分辨时,该方法并不适用,还需借助于加载量可定量控制的负气压加载技术。

图11 蜂窝结构样品在热辐射下的位相图Fig.11 Phase map of the sample under thermal stress

4 结 论

本文运用激光剪切散斑技术结合负气压加载,实现了蜂窝夹层结构内部缺陷类型的分辨,并使用数值计算方法分析不同类型缺陷在负压加载下的力学变形机理。实验结果表明,激光剪切散斑干涉技术结合热辐射和负气压均可检出蜂窝夹层结果内部的所有类型缺陷,但对于尺寸较小的缺陷检测结果不甚理想。同时负气压加载可有效分辨铝蜂窝夹层结构内部的脱粘和夹杂等类型缺陷,数值计算方法可进一步佐证了实验结果。本研究可为蜂窝夹层结构的缺陷检测、缺陷类型分辨以及缺陷的力学变形机理分析提供技术支撑。