旋风分离器分级轮结构对分级效果影响的研究

2020-05-12冯俊萍曹清林

许 梦* 冯俊萍 曹清林

(江苏理工学院 机械工程学院)

旋风分离器分级效果的主要影响因素包括进出口压力、分级轮转速以及分级轮结构等[1-3],决定分级轮结构的主要因素有叶片数量、形状和倾角,优选这些参数可以显著提高分离器的分级效果,所以分级轮结构是影响分离器分级效果的重要因素。

增加分离器的进出口压力,能够提高分级轮内部流场的稳定性,提高分级效果[4-5]。当于特定分离器的分级轮转速为6 000~7 000 r/min 时,分离器内流场较为稳定,可以改善分级物的粒径分布[6-7],并有利于减小分级粒径[8]。另外,采用特定的安装方式可以增加叶片和转笼的刚度,提高分离器的分级效率[9],增加排气芯管、采用二次进风口、改变导流盘倾斜角度和形状等方式,均可以提高分离器的分级效果[10-12]。分级轮结构(参数)与分离器分级效果之间的关系仍需进行进一步研究,下文对此进行了初步分析。

1 旋风分离器结构及其流场模型

1.1 旋风分离器结构

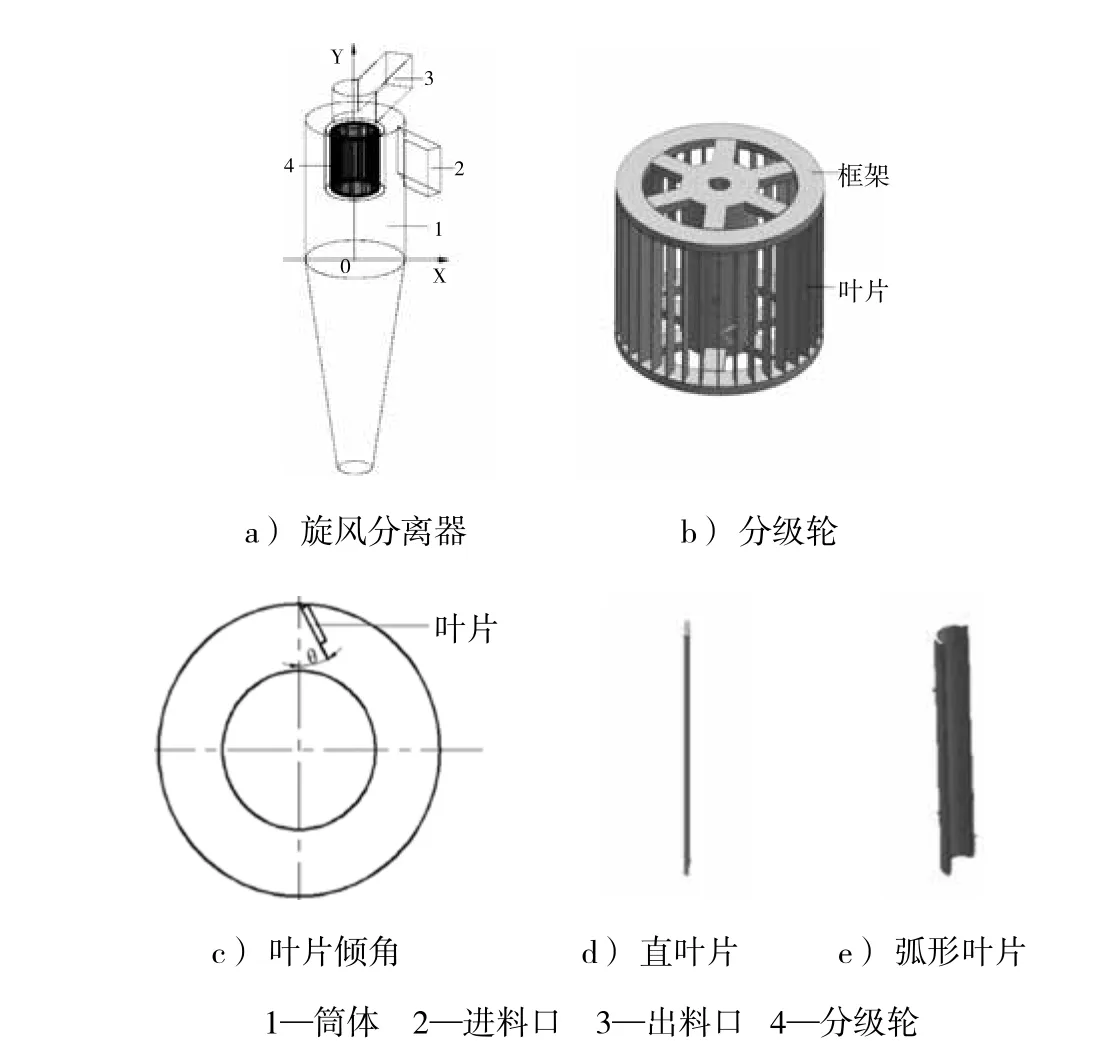

图 1 旋风分离器及分级轮结构示意图

分离器的分级效果主要与进出口压力大小、分级轮转速和分级轮结构等因素有关,在进出口压力和分级轮转速一定的情况下,分级轮结构决定了分级效果。

分级轮主要由框架和叶片两部分组成,框架直径一定的情况下,叶片数量、倾角θ 和形状决定了其分级效果。常见的叶片形状有直叶片和弧形叶片,如图1 d)和图1 e)所示。直叶片在分级轮上的安装方式有两种,一种是如图1 c)中θ ≠ 0°的安装方式,称之为斜叶片,当θ = 0°时,则称之为直叶片。弧形叶片一般采用直叶片方式安装。

1.2 流场模型及边界条件

为了分析分级轮叶片数量、倾角θ 和形状与分级效果之间的关系,采用Fluent 软件对其进行分析,并建立了分级流场模型。旋风分离器分级轮在电机驱动下旋转,旋风分离器内部形成了两部分流场,即分级轮实体内部结构区域和被动旋转区域,也就是分级轮外轮廓至筒体内壁之间的区域。物料进入分级器后,颗粒在两旋转域内形成流场,通过分析流场,尤其是分析分级轮内部流场的湍动能、压力和轴向速率分布情况可以判断其分级效果。

湍动能是流体湍流脉动的动能,流场内流体的湍动能变化越小,流场越稳定,越有利于物料颗粒分级。为了使符合粒径要求的颗粒及时从筒体内排出,在出料口处采用负压抽吸,分级轮内区域(旋转域)与出口处的压力差越大,颗粒受到的压力就越大,越有利于符合粒径要求的颗粒排出。颗粒在筒体流场内的运动方向主要为切向(与分级轮圆周相切方向)、径向(指向分级轮轴线Y 并与之垂直方向)和轴向[分级轮轴线Y 方向,如图1 a)所示] 3 个方向。对于竖直放置的分级轮,筒体内流体高速旋转产生强旋流,对竖直方向(轴向)的颗粒运动产生阻碍,轴向颗粒运动速率的变化可以反映流场轴向的稳定性,轴向颗粒运动速率变化越小,流场就越稳定,越有利于颗粒分级。

采用Fluent 软件分析时,需先对筒体、分级轮和叶片模型进行网格划分,共将其划分为316 201 网格,1 588 324 个节点,然后设置边界条件,进口压力为20 000 Pa,出口压力为-3 000 Pa,分级轮转速为6 000 r/min,物料密度为1 300 kg/m3。

2 叶片数量

分级轮叶片数量会对分级效果产生影响,根据实际使用经验,在分级轮直径(297 mm)一定的情况下,叶片数量少于12 片或多于60 片时,分级效果较差,现针对叶片为12~60 片的情况进行分析比较,且其叶片为30°斜叶片。

2.1 湍动能分析

以分级轮轴线为Y 轴,筒体底面的圆心点为坐标原点O,通过原点O 并与Y 轴垂直的直线为横坐标X,建立如图1 a)所示的坐标系。

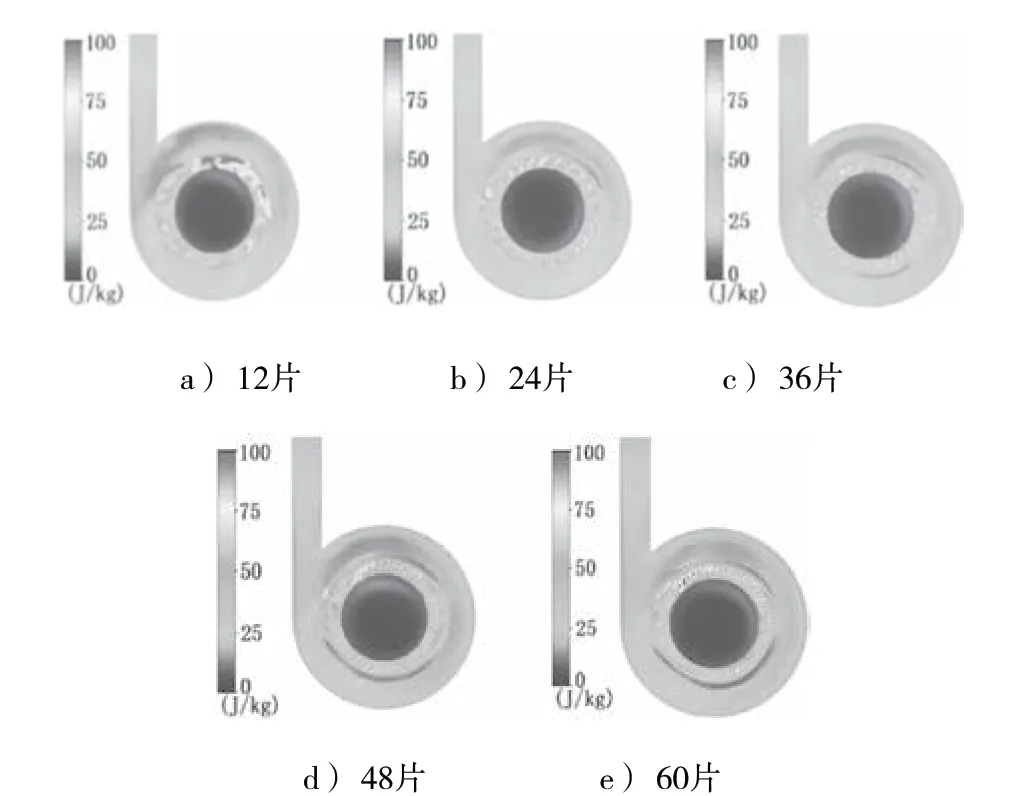

图2 所示是不同叶片数量情况下,垂直于Y 轴,并通过分级轮截面的流场内湍动能的变化云图,图3是湍动能的具体变化值,其中,横坐标X 为筒体横向方向,如图1 a)所示,纵坐标为湍动能大小。

图 2 叶片数量与湍动能变化云图

图 3 不同叶片数量对湍动能的影响

由图3 可知,分级轮内部(x<±297/2 mm)旋转域颗粒湍动能均较小,且变化较小,流场较为平稳;分级轮外部被动旋转域的流体湍动能较大,越接近筒体壁,颗粒湍动能越大,且变化也较大,说明流场非常不稳定。所以,将出料口设置在分级轮轴线的正上方,物料粒子在进入分级轮内部稳定流场后,更加利于符合粒径要求的物料排出。

图3 中,x ≈0.15 m 处,颗粒湍动能较大,叶片数量越少,颗粒湍动能的极值越大,这是由于该位置位于进料口处,高速运动的物料粒子沿筒壁进料口射入,此时粒子具有较高的能量,所以流体的湍动能具有极值。叶片数量越少,粒子和叶片碰撞的可能性越小,其能量损耗也越小,所以湍动能极值就越大。物料粒子沿筒体壁在被动旋转域内旋转,由于分级轮上方负压抽吸作用,粒子从被动旋转域逐渐进入分级轮内部的旋转域,也就是稳定的流场。在该过程中,粒子受到负压抽吸、与分级轮叶片碰撞等共同作用,能量逐渐损耗,所以分级轮内部的湍动能较小。

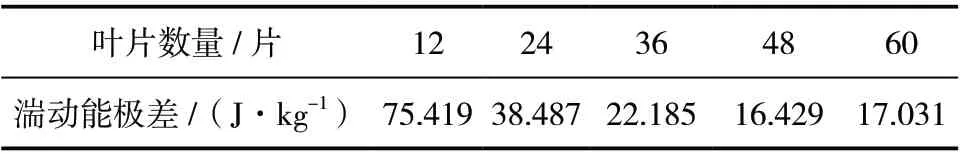

随着叶片数量不断增加,x ≈0.15 m 处湍动能逐渐减小,整个变化曲线趋于对称。这是由于叶片数量越多,叶片之间的间隙越小,从进料口高速射入的粒子与分级轮叶片碰撞的可能性越大,能量损耗也越大,粒子剩余能量就越少。出料口位于分级轮上方,分级轮内部流场的稳定程度决定了分级效果,所以分级轮内部颗粒湍动能变化越小,越利于分级。分级轮内部颗粒湍动能变化的极差ΔΕ(即湍动能最大值与最小值的差值)如表1 所示,分级轮叶片数量为48 片时,极差ΔΕ 最小,说明湍动能分布最均匀,流场最为稳定,分级效果最好。

表 1 叶片数量与分级轮内部湍动能极差ΔΕ的关系

2.2 压力分析

在图1 a)所示的XOY 截面内,分析叶片数量对筒体内部压力的影响,图4 所示是压力变化云图,图5所示是叶片垂直于Y 轴时,分级轮截面的压力变化情况。

图5 中,进料口在筒壁附近,进料口处的压力较大,因此筒壁附近压力较大。流体进入筒体后,在被动旋转域内旋转,并向筒体中心扩散,距离筒壁越远,压力越小,即越接近筒体中心位置,压力较小。

图 4 叶片数量与压力变化云图

图 5 叶片数量与压力的变化关系

分级轮叶片数量越少,叶片之间的间隙越大,被动旋转域内气流与旋转域内气流之间的交换越容易。由于分级轮的转向与流体进入筒体的方向相反,故被动旋转域内气流与旋转域内气流的旋转方向相反,因此气流的运动及压力相互抵消的就越多,越往分级轮内部,压力就越小。

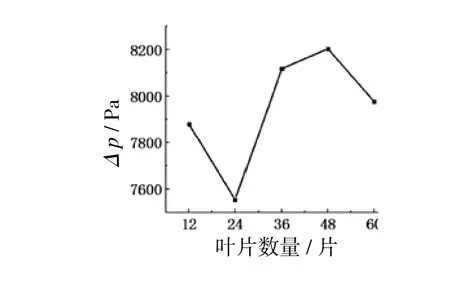

符合粒径要求的物料粒子进入分级轮内部后,因分级轮内部与出料口处存在压差,物料粒子受到压力作用从出料口排出,压差越大越有利于物料粒子的排出。设分级轮内部旋转域压力的最小值与出料口处压力的差值为Δp,图6 所示为叶片数量与压差Δp的变化关系。叶片数量为48 片时Δp 最大,进入分级轮内部旋转域的物料粒子所受到的压力差就较大,更有利于符合粒径要求的颗粒排出。

图 6 叶片数量与压差Δp的变化关系

2.3 轴向速率分析

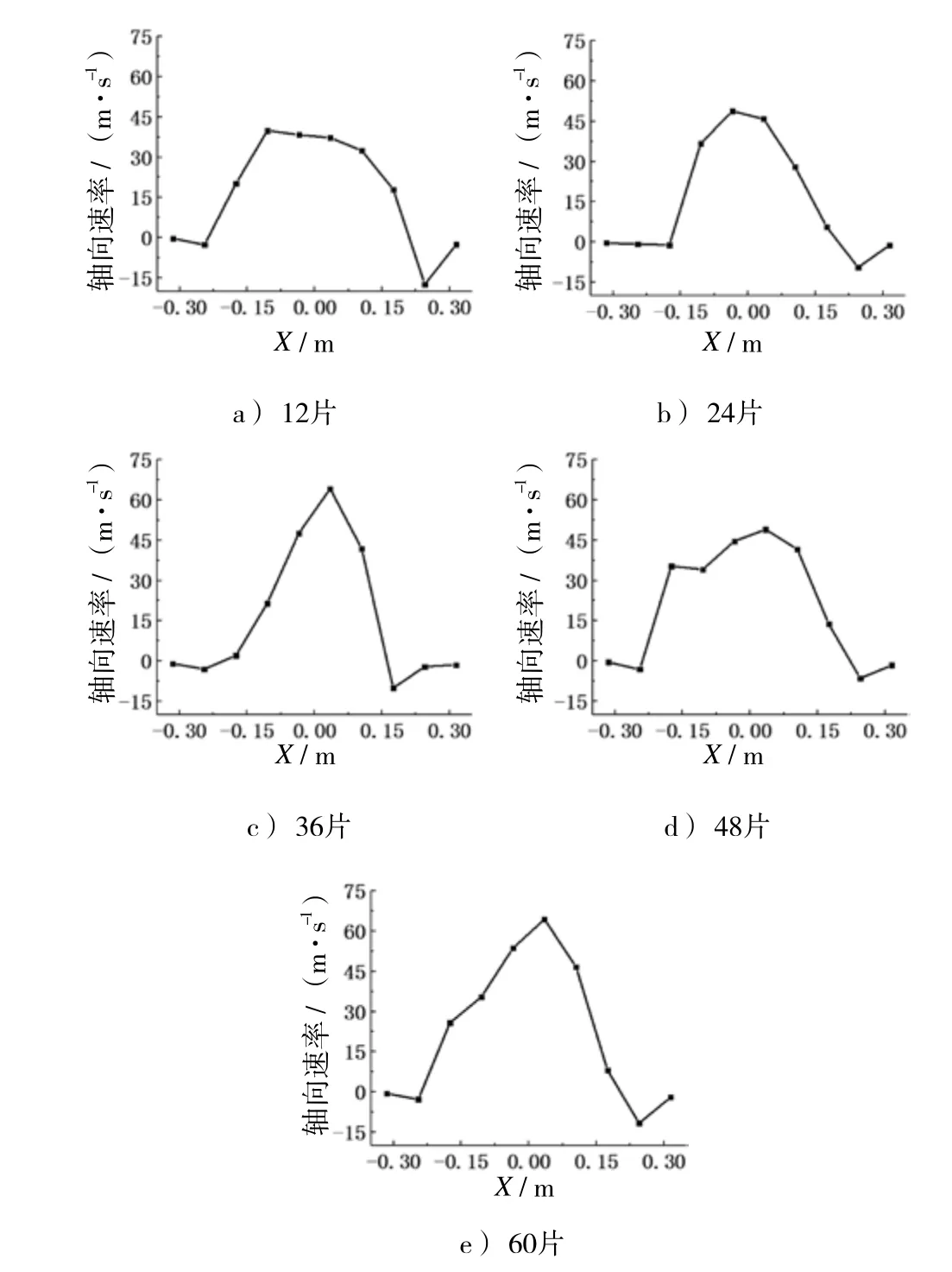

图7 为XOY 截面内,不同叶片数量对筒体内部轴向速率的影响云图,图8 为叶片垂直于Y 轴时分级轮截面的轴向速率变化情况。

图 7 叶片数量与轴向速率变化云图

图 8 叶片数量与轴向速率的变化关系

图8 中,分级轮内部旋转域中颗粒的轴向速率较大,变化幅度较大;筒壁到分级轮之间被动旋转域的颗粒轴向速率较小,且变化幅度较小。这是由于物料粒子进入筒体后,受到重力作用后向下运动,故其轴向速率减小;受负压抽吸作用,物料粒子加速向分级轮中心靠拢,故分级轮内部轴向速率较大。

颗粒轴向速率的变化也是评价流场稳定性的指标之一,分级轮内部旋转域颗粒轴向速率变化越小,流场越稳定,越有利于分级。计算分级轮内部轴向速率最大值与最小值之差(即轴向速率极差Δv),叶片数量与轴向速率极差Δv 的关系如图9 所示。当叶片数量为12 片时,轴向速率极差Δv 最小,说明分级轮内部的流场较稳定,有利于分级。

综上所述,叶片数量为48 片时,湍动能极差ΔΕ 最小,且轴向速率极差Δv 较小,说明分级轮内流场最为稳定,利于物料粒子的分级;叶片为48片时压差极值Δp 最大,利于物料粒子排出。故分级轮直径为297 mm的情况下,叶片数量为48片时分离效果最佳。

图 9 叶片数量与轴向速率极差Δv的变化关系

3 叶片形状

不同形状的叶片对旋风分离器分级效果的影响也不同。现对直叶片、斜叶片和弧形叶片3 种形状的叶片对分离效果的影响进行分析,其中叶片数量均为48 片,且斜叶片角度为30°。

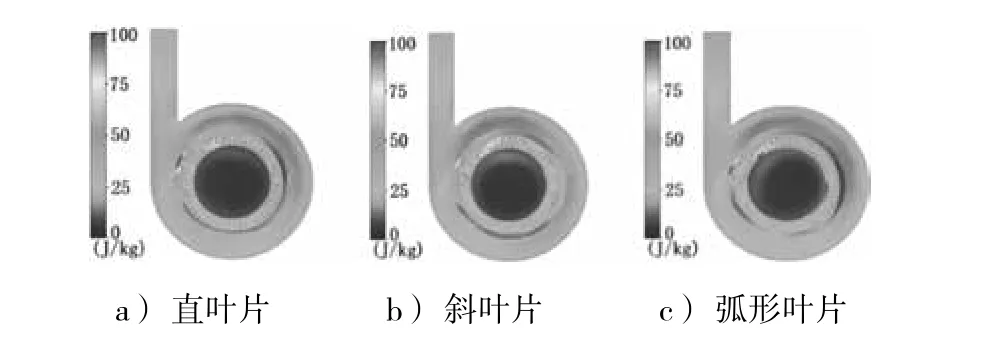

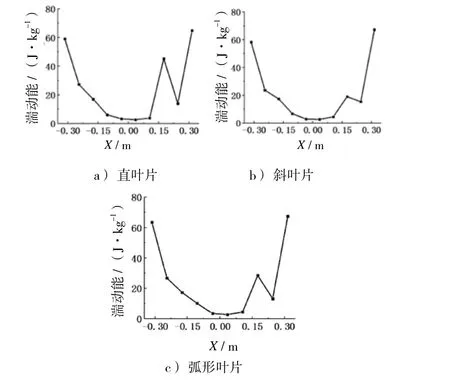

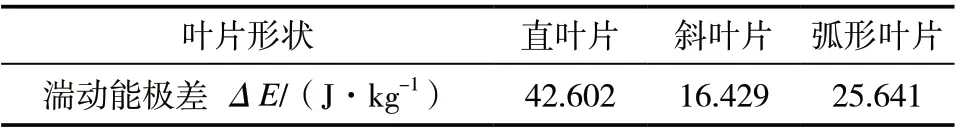

3.1 湍动能分析

图 10 不同叶片形状时颗粒湍动能变化云图

图 11 叶片形状与湍动能的变化关系

表 2 叶片形状与湍动能极差ΔΕ的变化关系

3.2 压力分析

图 12 叶片形状与压力变化云图

图 13 叶片形状与压力的变化关系

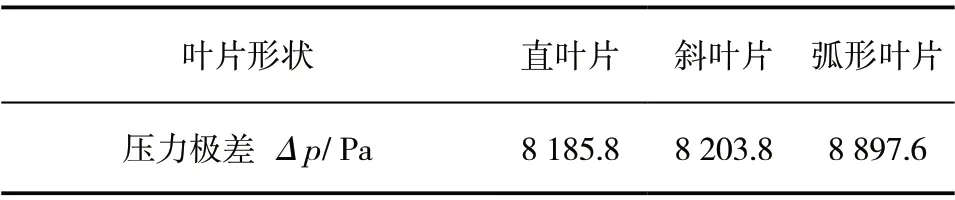

由图13 可知,不同叶片形状对分级轮内部压力的影响较小。弧形叶片的分级轮内部压力较大,说明被动旋转域和旋转域内气流相互交换的可能性小于其他两种叶片。表3 为3 种叶片形状情况下的压差Δp,其中,叶片形状为弧形时分级轮内的压差Δp最大,最利于符合粒径要求的物料粒子排出。

表 3 叶片形状与压力极差Δp的变化关系

3.3 轴向速率分析

图 14 叶片形状与颗粒轴向速率变化云图

图 15 叶片形状与颗粒轴向速率的变化关系

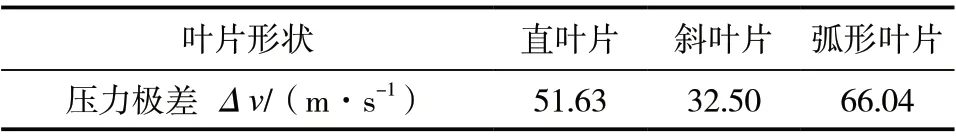

由图15 可知,叶片形状为弧形时,轴向速率及其变化均较大,说明分级轮内部流场较不稳定;而叶片形状为直叶片和斜叶片时,分级轮内部轴向速率均较小,且变化也较小,说明流场较为稳定。

表4 为不同叶片形状时,分级轮内部颗粒轴向速率极差Δv 的变化情况,斜叶片时颗粒的Δv 最小,说明分级轮内部流场最稳定,最有利于分级。

表 4 叶片形状与轴向速率极差Δv的变化关系

综上所述,叶片形状为斜叶片时,颗粒湍动能和轴向速率的极差Δv 均最小,说明分级轮内部的流场最稳定;而弧形叶片的压力差Δp 最大,最利于物料粒子排出,与前两种叶片的压差相比,差值分别为711.8,634.2 Pa,均较小,因此,3 种叶片形状中,斜叶片的综合分级效果最佳。

4 叶片倾角

分级轮中叶片倾角的大小对分级效果也有一定影响。在分级轮直径为297 mm 情况下,叶片倾角小于15°或大于40°时,分级效果较差,因此,仅针对叶片倾角为15°~40°时的情况进行分析比较,叶片均斜叶片,其数量为48 片。

4.1 湍动能分析

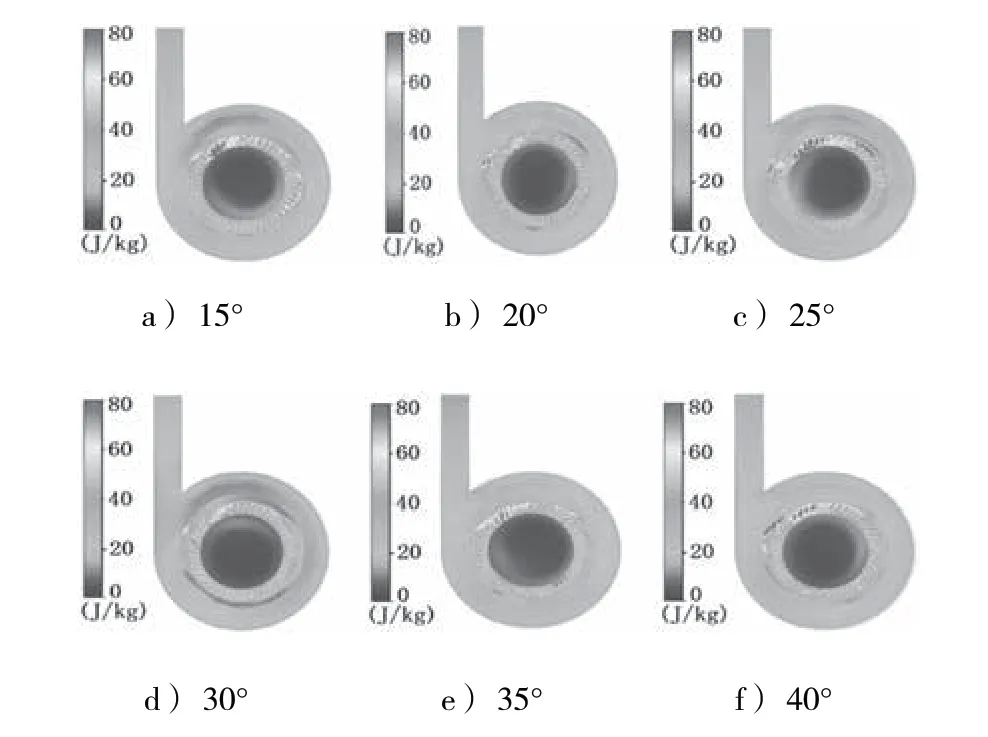

图16 为不同叶片倾角下颗粒湍动能的变化云图,图17 是不同叶片倾角时颗粒湍动能的具体变化值。

图 16 叶片倾角与湍动能变化云图

图 17 叶片倾角与湍动能的变化关系

如图17 所示,随着叶片倾角的变化,被动旋转域筒体至分级轮之间物料粒子的湍动能极值也不断变化,这说明叶片倾角不同时,物料粒子与叶片发生碰撞的可能性也不同。当叶片倾角为15°和35°时,颗粒湍动能的极值较大,说明物料粒子与叶片发生碰撞的可能性较小,能量损失较少;而当叶片倾角为30°时,筒体至分级轮之间的粒子湍动能极值最小,物料粒子与叶片发生碰撞的可能性最大,其能量损失也较大。

表5 为不同叶片倾角下分级轮内部湍动能的极差ΔΕ 变化情况。叶片倾角为30°时,分级轮内部湍动能极差ΔΕ 最小,说明分级轮内部湍动能分布最均匀,流场最稳定,分级效果最好。

表 5 叶片倾角与湍动能极差ΔΕ的变化关系

4.2 压力分析

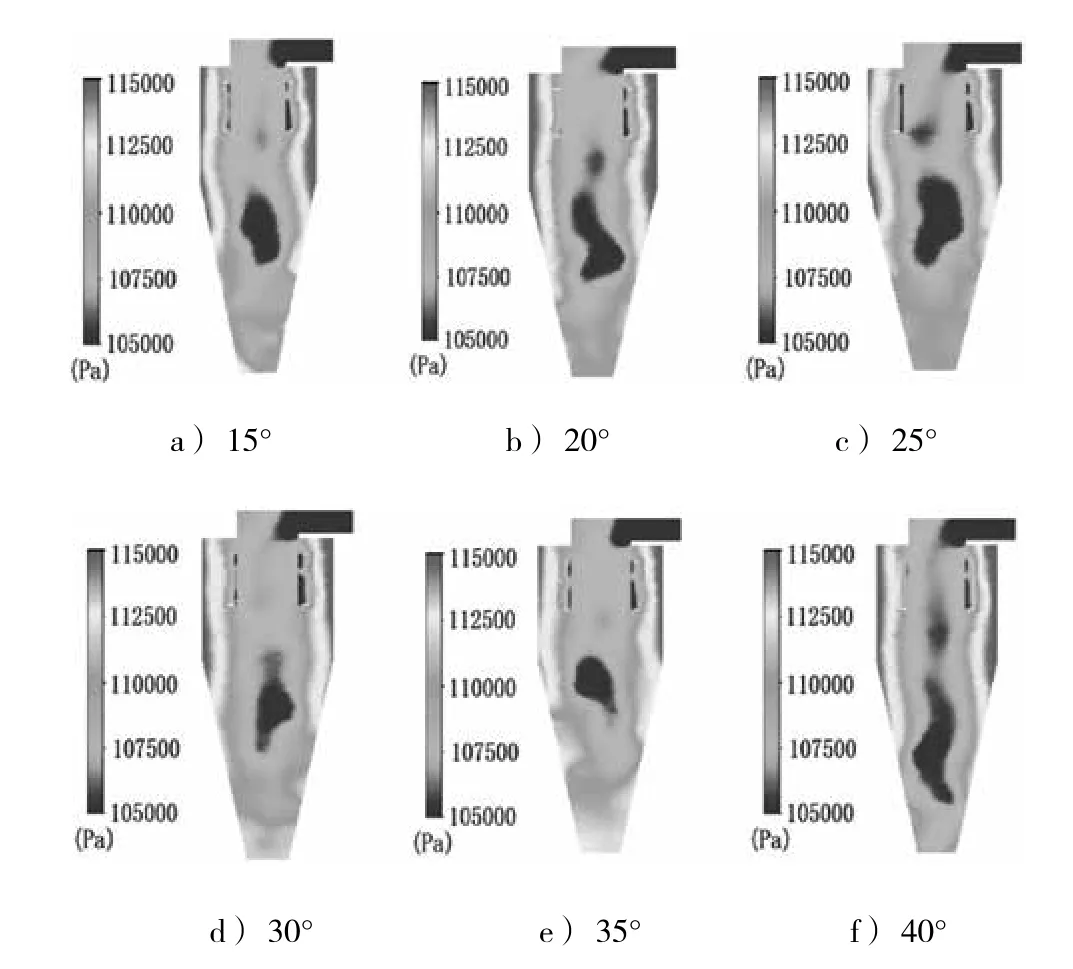

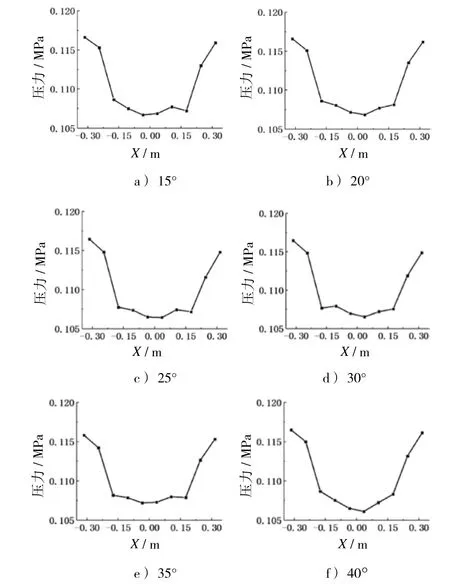

图18 为不同叶片倾角时筒体内部压力变化云图,图19 是叶片倾角与压力的具体变化关系。

图 18 叶片倾角与压力变化云图

图 19 叶片倾角与压力的变化关系

图20 所示为不同叶片倾角与压差Δp 的变化关系,当叶片倾角为35°时,分级轮内部的压力与出料口处的压差Δp 最大,即最利于物料粒子排出。

图 20 叶片倾角与压差Δp 的变化关系

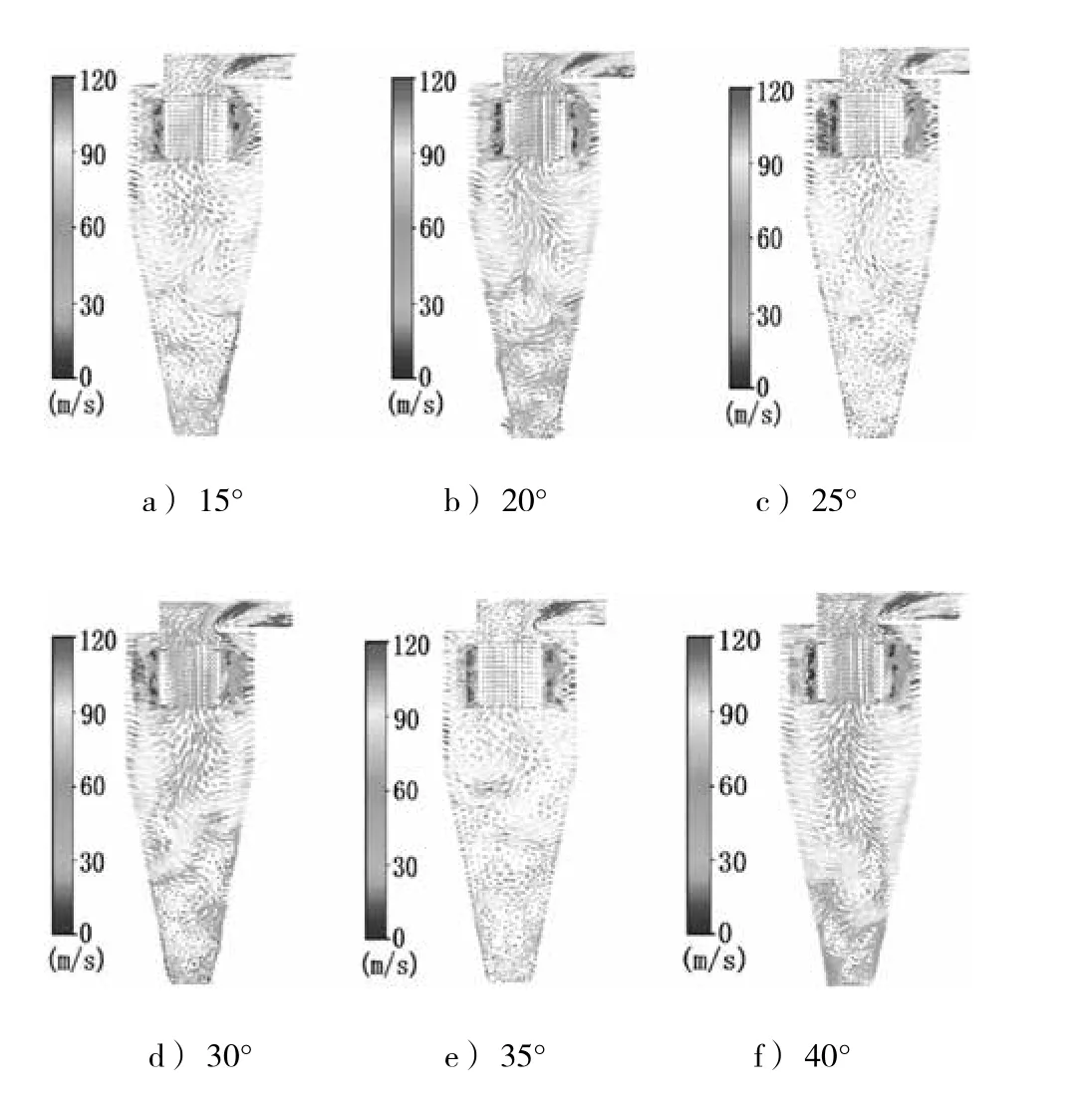

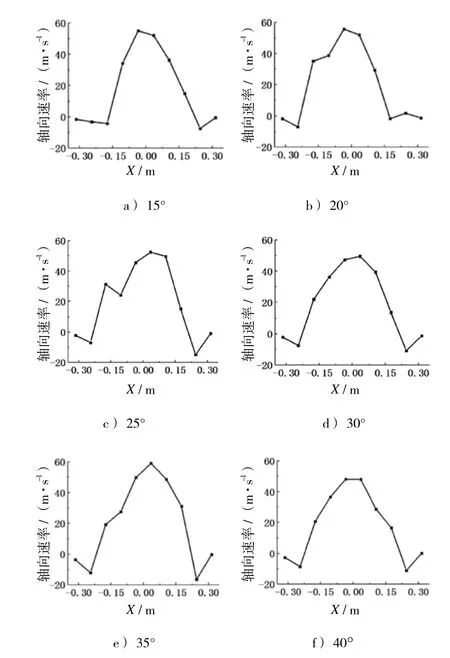

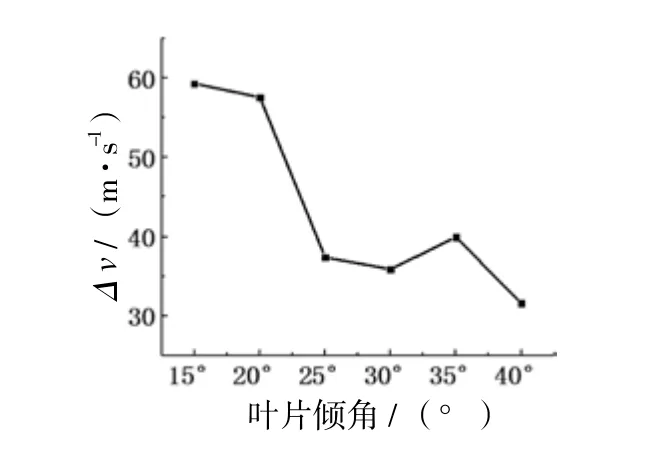

4.3 轴向速率分析

图21 表示不同叶片倾角时筒体内部颗粒轴向速率变化云图,图22 是颗粒轴向速率的具体变化值。图23为不同叶片倾角与轴向速率极差Δv的变化关系。

图 21 叶片倾角与轴向速率变化云图

由图23 可知,当叶片倾角θ 为30°时,湍动能极差ΔE 和轴向速率极差Δv 都最小,分级轮内部的流场最稳定;压差Δp 虽不是最大,但与其他叶片倾角时压差Δp 的差距较小,综合考虑后可知,叶片倾角为30°时分级分离效果最佳。

图 22 叶片倾角与轴向速率的变化关系

图 23 叶片倾角与轴向速率极差Δv 的变化关系

5 结论

通过对旋风分离器中分级轮叶片数量、形状和倾角进行分析研究后可知,叶片数量为48 片时,颗粒湍动能极差最小,压差极值最大,且轴向速率极差较小,分级轮内流场最为稳定,较利于分级;叶片形状为斜叶片时,颗粒湍动能和轴向速率的极差均最小,压差较大,分级轮内部的流场最为稳定,较利于分级;叶片倾角为30°时,颗粒湍动能极差和轴向速率极差都最小,且与其他叶片倾角情况时的压差差值较小,分级轮内部的流场最稳定,利于分级。综合考虑后可知,叶片数量为48 片,倾角为30°的斜叶片分级效果最佳。

上述分析是在进出口压力、分级轮转速均为设定值情况下得到的局部优选值,还应进一步改变进出口压力、分级轮转速,寻求综合最优条件。