一种高效节能导热油集中供热系统

2020-05-12汪双敏王烈高朱珊珊胡斌斌

汪双敏* 王烈高 朱珊珊 胡斌斌

(1.黄山市特种设备监督检验中心 2.黄山市徽州区聚能供热有限公司)

0 引言

近年来,随着环境保护和节能减排理念的日渐深化,企业对生产成本控制要求越来越严格。据了解,国内的聚酯树脂企业普遍采用导热油炉进行供热,而传统独立、分散的供热形式不仅需要消耗大量能源,而且对环境污染较为严重,与可持续发展理念相悖。黄山市某供热公司创新设计出以导热油炉与热交换器为主要设备,利用二次循环系统集中为经济园区内6 家用热单位提供热能服务,既符合环保节能的理念,又取得了良好经济效益。本文以该公司为例探讨了该系统在节能与减排两方面的相关有效措施。

1 节能减排差别分析

(1)节能方面

集中供热常采用大型锅炉,可燃挥发性气体在炉内燃烧时间越长,燃料燃烧就越充分,而分散供热的小锅炉由于自身规模的限制,机械不完全燃烧损失比例高,浪费能源且污染环境,因此大型集中供热锅炉优势明显。

(2) 减排方面

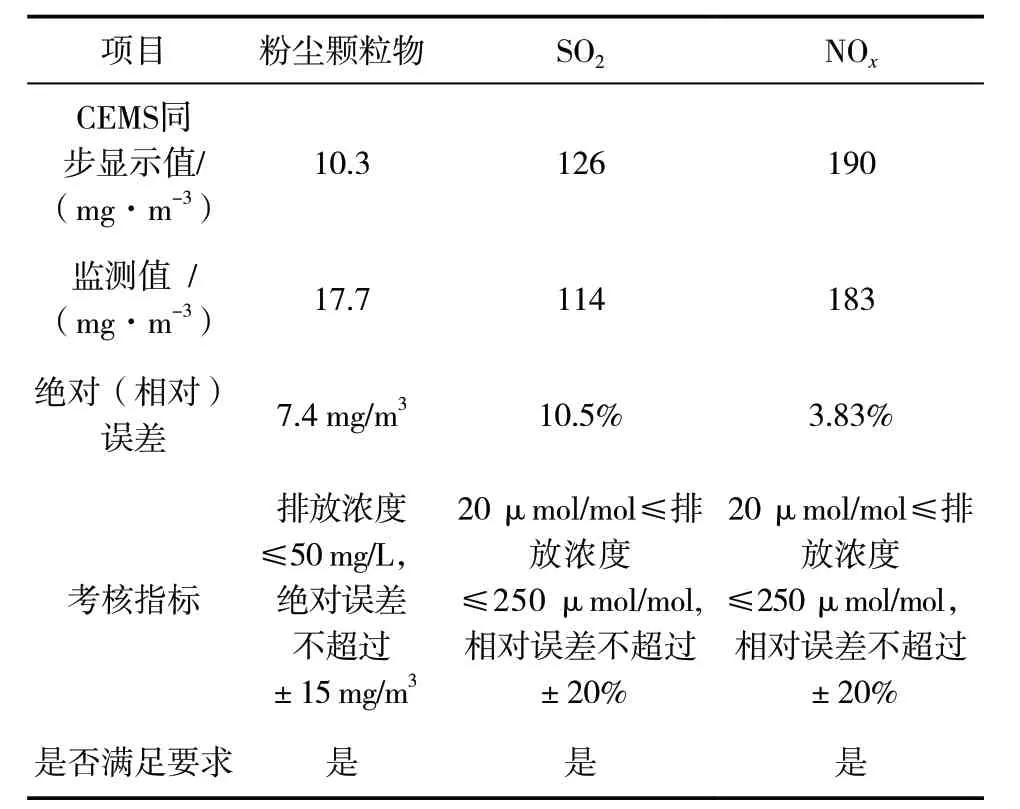

大型锅炉在设计和制造方面,均需考虑脱硫、脱硝、除尘等因素[1]。当前集中供热的锅炉中SO2排放一般都达到或优于国家环保指标,而小锅炉大多没有设施或者设施不完备,无法控制废气排放,随着环保要求越来越严格,小企业常面临被淘汰的命运。该项目锅炉废气中粉尘颗粒物、SO2、NOx等排放物的监测结果如表1 所示。

表 1 锅炉废气排放物监测结果

统计数据表明,与分散供热的导热油锅炉相比,集中供热导热油锅炉供热效率提高了15%,这也就是说,集中供热方式更节能。集中供热利用双碱法脱硫可使废气减排70%以上[2]。

2 优化系统,利用余热

2.1 集中供热二次循环系统

导热油二次循环系统流程如图1 所示。

对于只有单一用热设备的用户来说,导热油锅炉的一次循环系统就能满足其用热需求,而该项目面对6 家聚酯树脂生产企业,各企业的产品工艺不同以及生产投料存在时差,因此需要同时提供多种温度和流量的热源,且热源的进出口温度与主循环回路有时差别很大。二次循环系统不但解决了上述难题,在实际应用中也得到了用户的普遍认可[3]。在聚酯树脂生产过程中,聚合反应釜需要吸收大量热能,并且产品对各个环节的导热油温度及稳定性有严格的要求。因此在锅炉总热功率满足6家用户满负荷运行的条件下,为每家用热单位单独配置导热油换热器、循环泵、油气分离器和三通调节阀,构成多套二次循环回路。当用户输入用热参数后,PLC自动控制系统使三通阀直通管路开大、旁通管路关小,换热器输出的高温导热油会有一部分增量补充到用热设备聚合釜内,相同份额低温导热油经聚合釜反应吸热后返回至换热器,各回路的流量不变,但在调节阀的控制下改变了高温导热油和低温导热油的混合比率,以满足各个时段各种产品的温度要求。

图 1 导热油二次循环系统流程图

2.2 余热回收

2.2.1 余热锅炉节能计算

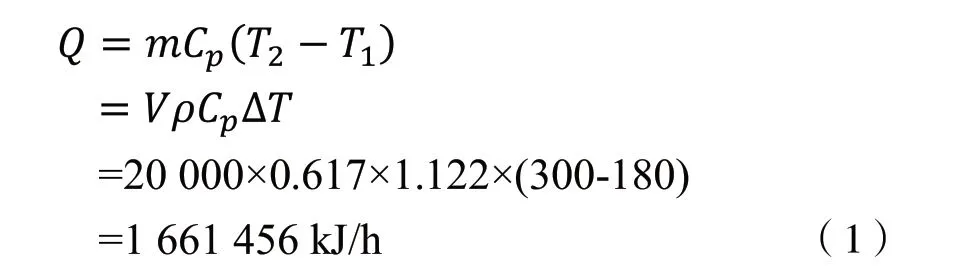

导热油炉排出废气的平均温度T2为300 ℃,平均风量V 为20 000 m3/h,要求废气平均温度从(T2)300 ℃降至(T1)180 ℃,根据热力学第一定律并由《工业锅炉设计手册》中查得烟气物性参数Cp[4],代入下式计算得到每小时可回收热量Q:

实测软水进口温度为20 ℃,比热容Cp为4.186 J/(kg·℃),加热水量(D)为4 m3/h,按照热回收效率90 %计算炉水加热后温度值T:

通过式(2)式(3)计算可得T=110 ℃。因此,通过余热锅炉加热后,每小时可以将4 m3水从20 ℃加热至110 ℃。

折算为节约的燃煤量(Ⅱ类烟煤的焦耳热值按20 373 kJ/kg 计算):

每小时节约燃煤量 = 回收热量÷煤热值

则余热锅炉每年能节约燃煤量为81.55 kg/h×24 h/d×365 d / a=714.38 t/a。

2.2.2 空气预热器节能计算

烟气入口温度(T3)为180 ℃,烟气出口温度(T4)为140 ℃,导热油炉燃煤量为2 177 kg/h,烟气的质量流量M1=2 177 kg/h×20=43 540 kg/h。

根据热力学第一定律并由《工业锅炉设计手册》中查得烟气物性参数(Cp1)[4],代入计算可得到每小时余热回收量Qy:

折算节约燃煤量(Ⅱ类烟煤的热值按5 000 K/kg计算)为:

每小时节约燃煤量 = 余热回收量÷煤热值

则采用空预器每年可节约燃煤量为97.88 kg/h×24 h/d×365=845.7 t/a。

3 采用电力节能技术

变压器无功补偿是改善电力品质的重要手段。无功补偿可以提高功率因数,其投资成本可以从日常节省的电力运行费用中逐步回收,是一项投资少、收效快的节能降耗措施。该项目选用高效机泵和高效节能电机,提高了设备效率,降低了设备能耗。据统计,该项目全年用电量约为700.95×104 kW·h,变配电设施功率因数由0.8 提高到0.92,每年可节约的用电约量为13.46×104 kW·h。

4 管理优化措施

(1)针对导热油炉及二次循环系统制定相应的操作规程并严格执行;(2)同时制定相应的维护保养规章制度,使热油循环泵每月切换运行,并对备用泵进行维护保养;(3)编写导热油炉供热系统检修细则,按周期对导热油炉及附属设备进行检修;(4)使用正压氮气将储油罐和膨胀罐充满并密闭,避免导热油和空气接触发生氧化[5];(5)采用新型发明专利,在油气分离器与膨胀罐之间加装一台油冷却罐,降低膨胀罐的运行温度,防止高温导热油蒸馏气化;(6)烟道、管道等重要设备均采用气凝胶隔热毡为主体保温材料,硅酸铝保温棉套管辅助的保温方式,从而降低热量的损耗;(7)锅炉一次循环系统与换热器二次循环系统的导热油应选取同一厂家的相近型号产品,避免因膨胀系数不同发生漏油、混油事故;(8)严格执行每年一次的导热油取样检测制度,以掌握运行中的导热油质量,如发现问题应及时更换导热油;(9)为了更好地研究系统能耗和控制废气排放,制定每月一次的参数分析制度。

5 经济性评估

该项目采取节能技术措施的总投资(Ct)约为350 万元,其中空气预热器、余热蒸汽锅炉及相应配套设施投资约90 万元,管道保温投资约为120 万元,采取无功补偿的方式花费约为20 万元,其他相应的节能设备及人员培训、管理花费约为20 万元/年。采用配电网无功补偿的方式每年可节约用电量约13.46 万kW·h,按电单价为0.762 5 元/(kW·h)计算,其节能收益(C0)为12.91 万元/年。采取各项节能措施后可节约用煤量1 605.33 t/a,按Ⅱ类烟煤价格800 元/t 计算,节能收益(C0)为127.32 万元/a。则可计算出投资回收期T=Ct/C0=350÷(12.91+127.32)=2.49 a。根据业主提供的信息,该项目实际于2016年3 月投产,综合了向外企输送余热蒸汽的技改增效项目,节能措施的相关投资已提前全部收回。

6 结论

鉴于我国集中供热大多以蒸汽和热水为介质,文中所述以导热油为换热介质的集中供热模式,在以安全性和经济性为基础的前提下,应在节能减排方面进行相关探索。未来应结合电子和计算机技术提高换热系统在稳定输出参数、保障设备安全、降低劳动强度、维持经济燃烧等方面的水平。该系统应能实时采集锅炉燃烧状态、介质流动参数以及工艺指令等数据,并根据管理者要求,适时改变换热器运行参数,满足生产需求。