大型石膏脱水反应器的研制及其在高强度石膏制备过程中的应用

2020-05-12王志芬李盈海

王志芬* 李盈海

(南京天华化学工程有限公司)

0 引言

工业副产石膏的回收利用与企业的可持续发展有较大关系。工业副产石膏主要包括柠檬酸副产的柠檬石膏,磷酸副产的磷石膏以及燃煤电厂烟气脱硫得到的脱硫石膏等,其主要成分为CaSO4·2H2O,与天然二水石膏相近。随着天然石膏资源日渐枯竭,工业副产石膏成为了重要的石膏资源[1-3]。

工业副产石膏可以代替日趋减少的天然石膏,主要用于水泥或者建材行业(如制备石膏粉、石膏制品、水泥缓凝剂、胶黏剂和自流平砂浆等)、陶瓷制造业、工艺美术业、精密铸造业和医药行业等。工业副产石膏应用前除了需要进行精制再加工以外,还需要脱除二水石膏中的自由水及部分结合水,从而用来制取高强度的α 半水石膏。

1 工艺设计

1.1 流程设计

在不同的加热条件下,二水石膏可以转化成α,β 等不同形态的半水石膏。在常压加热条件下生产得到的β 半水石膏强度较低,而在蒸汽加压条件下加入一定的转晶剂,可以得到强度很高的α 半水石膏。高强度α 石膏的力学性能较水泥等传统建筑材料更好,其干压强度可达50 MPa 以上,对比同等标号的材料可知,石膏的抗折强度是水泥的两倍[4-8]。

高强度α 石膏的脱水温度为110~145 ℃,脱水过程能耗小,流程节能环保。高强度α 石膏的生产过程属于物理转晶过程,生产过程中只有少量水蒸气排放,并没有发生化学反应。

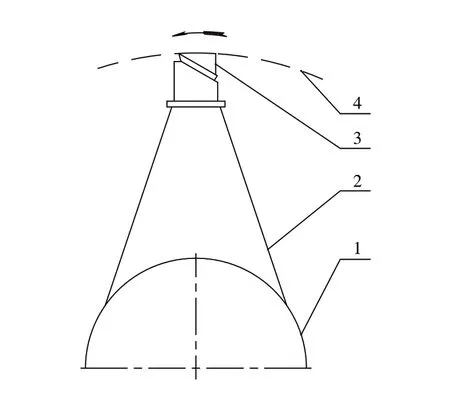

高强度α 半水石膏的蒸压法(压力蒸煮)工艺采用间歇式生产方式,其工艺流程可见图1。常温二水石膏与转晶剂混合均匀后,通过反应器上方的阀门被加入反应器壳体内部。在刮板和叶片的搅拌作用下,物料沿轴向和圆周方向运动,与搅拌轴外壁、叶片外壁和壳体内壁进行接触换热,完成脱水反应。搅拌轴、叶片和夹套内部均可以通入蒸汽等换热介质,对二水石膏进行间接加热。二水石膏在反应器内经过升温、恒温、排气和降温等过程,在转晶剂的作用下在蒸汽环境下被蒸煮,生成所需的半水石膏产品。石膏品质不同,生产时升温和降温的时间要求也不同。反应结束后,先打开尾气管道上的阀门排气泄压,当反应器内部的压力降至常压后,再打开反应器底部的出料阀门,使物料进入下游的设备。反应过程中排出的尾气应先通过布袋除尘器除尘。经引风机排放。尾气温度较高且主要为水蒸气,因此可以考虑回收尾气中的热量。

图 1 工艺流程图

1.2 工艺计算

1.2.1 二水石膏的分解热量进入反应器的二水石膏不仅含有结晶水(质量分数约为20%,下同),而且含有15%~20%左右的表面水。根据石膏的分解反应,可以计算出二水石膏分解为α 半水石膏的水合热:

反应过程所需的热量Q 包括升温阶段所需的热量Q1和恒温阶段所需的热量Q2两部分,每部分热量均需计算表面水和结晶水蒸发所需要的热量。

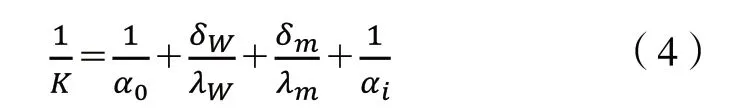

1.2.2 传热计算

饱和蒸汽冷凝放出的热量经过凝液层、污垢层、金属壁面传递到湿物料表面,再由湿物料表面传到物料内部,完成湿分蒸发和结晶水脱除过程。整个传热过程的热阻包括凝结热阻、污垢热阻、管壁热阻以及物料的传热热阻,具体如下式所示:

其中:K——反应器的综合传热系数,W/(m2·℃);

αo——介质对容器壁的传热系数,W/(m2·℃);

λw——容器内壁的导热系数,W/(m·℃);

λm——容器内壁粘接层的导热系数,W/(m·℃);

δw——容器壁厚,m;

δm——内壁粘接层的厚度,m;

αi——物料的传热系数,W/(m·℃)。

反应器所需换热面积F 为:其中:Q——反应过程需要的热量,W; △Tm——对数传热温差,℃。

对数传热温差 △Tm可按下式计算:

其中:Ts——加热蒸汽的温度,℃;

Ti——物料入口温度,℃;

To——物料出口温度,℃。

1.3 选型设计

根据蒸压法的工艺要求,反应器的工作压力为0.4~0.6 MPa,其壳体为压力容器。结合目前的装备技术,决定先采用间歇的批次操作来满足工艺对操作压力和温度的要求,后续再考虑连续操作的可行性。

面对堆积如山的工艺副产石膏,只有大型化的反应器才能满足处理要求。目前市场上主流的大型反应器单台容积只有10 m3左右,远远不能满足处理量的要求,因此设备的放大工作显得至关重要。

根据每批次的处理量确定设备的全容积,选取合适的填充率,并初步确定壳体直径和壳体长度。搅拌功率准数Np的计算公式为:

其中:P——搅拌功率,W;

ρ——物料密度,kg/m3;

N——搅拌转速,r/s;

d——搅拌叶片外径,m。

根据小型反应器的功率、搅拌转速和搅拌叶片外径进行对比放大,可以获得所需反应器的搅拌功率,从而确定反应器的规格。经计算可知,单台反应器的直径为 2 200 mm,容积约为30 m3。

2 设备设计

2.1 工作原理

柠檬石膏反应器为耙式反应器,是一种间歇式热传导型设备。反应器主体采用卧式结构,主要包括驱动装置、搅拌轴、壳体、端座等部分,详见图2。搅拌轴设置在壳体内,通过壳体端座上的轴承支撑。搅拌轴上设有若干叶片和刮刀,在驱动装置的带动下搅拌物料。反应器轴承和端座之间设置了特殊的轴封结构,以满足蒸压法生产工艺的压力要求。

图 2 反应器结构示意图

2.2 结构设计

耙式反应器的壳体除了承受内压外,其外部还有加热夹套,因此需要按照GB 150—2011《压力容器》标准要求进行强度计算确定壁厚,文中不作叙述。

搅拌轴上的叶片是设备的主要加热面,叶片内部设置了与轴管联通的流道,从而增强了换热效果,满足石膏脱除表面水和结晶水的热量消耗要求。该叶片既能使物料均匀分散,又能防止物料在出料口等部位堆积。叶片的结构可见图3。

图 3 叶片结构示意图

轴端密封是该设备的重要部件,其既要保证物料和蒸汽在轴端不会泄漏,又要防止密封磨损使物料被污染。因此反应器专用密封结构在常规填料密封的基础上,增加了特殊的密封环和迷宫结构,可以有效防止填料污染物料,同时保证蒸煮过程的压力要求。

反应器的传动系统按照重载设计,确保其机械功率和热功率满足设计要求。链条设计时应综合考虑重载情况下可能发生的脱链、滑齿和断链等情况;减速机应按照双输入轴来选型,设置辅助传动系统,当主电机故障时由辅助电机传动,使搅拌轴保持低速转动。

3 工业应用

2007 年4 月,该大型耙式反应器应成功应用于年产5 万t 柠檬石膏生产装置中,设备密封性能良好,运行平稳。该反应器能够满足恒温和蒸压的要求,反应后半水石膏中表面水和结晶水的质量分数均到达工艺要求,其性能符合JG/T 2038—2010《α 型高强石膏》标准要求。

该反应器在运行过程中也暴露出了一些问题。由于半水石膏脱水后黏性很大,容易板结,对进、出料阀门和反应器的运行产生了一定影响。黏结的物料使刮板产生了磨损,需要定期进行更换。另外,阀板黏结物料后在受压情况下容易产生泄漏,因此对阀门形式进行了改进。

4 结论

本文在理论计算和对比放大的基础上研制了大型耙式反应器,并将其应用于年产量为5 万t 柠檬石膏生产装置,采用蒸压工艺制备了高强度的α 半水石膏。大型耙式反应器是制取高强度α 石膏的关键设备,该设备可应用于磷石膏和脱硫石膏等多种工业副产石膏的回收利用过程。

目前不少磷酸厂和电厂都存在副产石膏堆积、处理困难等问题,对水体和环境造成了极大污染,企业亟需转型升级,开创绿色发展道路。以工业副产石膏制取α 高强石膏,可以解除部分企业以渣定产的困境和其他工业副产石膏的堆放等问题,使其真正变废为宝,使企业获得良好的经济和社会效益。