汽车空调制冷剂直冷动力电池热管理系统的PID控制研究*

2020-05-12林必超岑继文蒋方明

林必超,岑继文,蒋方明

汽车空调制冷剂直冷动力电池热管理系统的PID控制研究*

林必超1,2,3,4,岑继文1,2,3†,蒋方明1,2,3†

(1. 中国科学院广州能源研究所,先进能源系统研究室,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640; 3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4. 中国科学院大学,北京 100049)

电池热管理对电动汽车的安全和寿命至关重要。本文采用铝翅片铜管作为基础结构,设计一种结构紧凑、轻量型的18650型锂离子电池模组,采用基于PID原理的算法作为电动汽车空调系统电子膨胀阀的控制方案,实验研究R134a制冷剂直接气液两相流冷却电池模组的换热性能。结果表明:所提出的电池热管理系统能够快速响应温度的变化,并降低电池模组的温度。此外,当控制方案为动态温度PID算法时,电池模组以1 C倍率放电过程中电池之间的最大温差小于4℃,并且电池模组的最高温度低于36℃。

电动汽车;空调系统;锂离子电池;翅片管;电池热管理;温度控制;气液两相流

0 引 言

电动汽车由于环保和能耗经济性高等原因而成为新能源汽车发展的首选。锂离子电池具有能量密度高、循环寿命长和自放电率低等优点,被认为是电动汽车动力电池系统的最佳选择[1]。动力电池系统的温度随着充/放电过程而逐渐升高,而过高的温度会影响电池系统的性能,甚至可能因电池的热失控导致电动汽车发生自燃事故[2-3]。PESARAN等[2]推荐锂离子电池最佳工作温度范围为20 ~ 40℃;而PARK等[4]建议将锂离子电池之间的温差控制在5℃以内。电池热管理系统(battery thermal management system, BTMS)有助于提高电动汽车动力系统的性能(本文的性能是指电池的工作温度范围和电池组之间的温度差)、寿命和热安全性[5]。

控制电池系统温度的策略有空气冷却、液体冷却、相变材料(phase change material, PCM)冷却和热管冷却[6-7]。无功耗PCM热管理主要通过PCM的固液相变潜热吸收电池产生的热量,降低电池包的温度和温度差;在低温条件下,又可以利用PCM储存的热量来加热电池,改善电池的充放电性能。由于PCM的导热系数和比热容较小,使其不能满足电池系统在恶劣工况(高温环境、高倍率充/放电)的冷却要求。PCM中掺杂石墨或泡沫金属等可以提高PCM的导热性,但会降低电池系统的能量密度[7]。基于热管的电池热管理系统充分利用热管的导热与相变介质的快速传热特性来实现高效换热,而其双向传热特性可满足电池系统的冷却和加热需求,但热管成本较高且性能受重力影响[8]。空气的热容和导热系数低,限制了其在高性能电池系统中的应用[9]。

液体的热容和导热系数相对较大,具有比空气更好的热管理性能。ZHAO等[10-11]模拟多通道蛇形板液体冷却71节三元18650电池模组的结果表明,电池模组以5 C(C:电流/额定容量)放电时温差小于2.2℃。CAO等[12]对由180节电池组成的电池模组以0.5 C/1 C进行充放电实验,流体流量为18 L/min时,电池组具有较好的热性能。JIN等[13]设计的斜翅片结构液冷板有益于电动汽车电池的热管理。

主动相变是一种高效的热管理方案。电动汽车空调系统的制冷剂直接用于电池包的热管理有益于整车热管理系统的集成[14],且制冷剂比PCM的热管理性能好[15]。此外,直冷(制冷剂与电池直接换热)在20 ~ 40℃环境温度下具有良好的冷却性能[16]。欧阳东[17]根据E6电动汽车在不同工况下车舱和电池包的热特性测试结果,设计电动汽车热泵空调与电池包交互热管理系统。ATAUR等[18]研发的模糊控制蒸发式BTMS将电池的温度控制在25 ~ 40℃,但并未研究电池的温度不均匀性。CEN等[19]研究电动汽车空调系统制冷剂直冷一种8P8S(8节电池先并联成一个电池组,8组电池再串联)的铝框翅片管结构18650型锂离子电池热管理系统,电池包置于40℃的环境温度中,且其放电初始温度为28℃左右。实验结果表明,电池包的温度被控制在35℃以内,温差小于4℃。

电动汽车动力电池热管理系统要求结构紧凑、系统能量密度高、安全可靠、效率高和成本低。为了满足电动汽车电池热管理系统的要求,还需要深入研究电池系统的结构和冷却策略。采用模组级设计思想可以根据不同车型及动力要求灵活组装紧凑型电池包,本文设计了一种结构紧凑、轻量化的铝翅片铜管结构换热器模块,并与电池装配成10P24S的电池模组。同时还开发基于比例、积分、微分(proportional integral differential, PID)原理的算法自动控制电动汽车空调系统电子膨胀阀的开关状态,实验研究电动汽车空调系统制冷剂直接对电池模组在充电/放电过程中温度的自动控制能力。

1 实验部分

1.1 电池模组结构设计

CAI等[20]研究证明蛇形管道结构比空腔和并联通道的性能更好,而电池模组制冷剂进出口在同侧的温差比异侧的低60%[19]。高明等[21]采用纯铜翅片式电池热管理系统可有效控制电池组的温升和温度梯度。本实验设计基于商业18650型三元锂离子电池(如表1)的管片式换热器,管道采用蛇形逆流进出口同侧布置。电池模组制作流程如下:①采用胀管工艺将翅片和铜管加工成翅片管模块;②用设计的18650型电池模具将翅片管挤压成模具形状;③将电池外形结构翅片管模块组装成电池模组热交换器,并把铜管焊接成蛇形结构;④将电池组和热交换器装配成10P24S的实验电池热管理模组(如图1)。在电池和18650型翅片接触表面之间涂导热膏,降低两者间的接触热阻,增强电池与制冷剂之间换热。而通过在电池模组外包裹一层保温棉来降低电池模组与环境的换热对电池模组热特性的影响。

表1 电池单体和电池模组参数

图1 电池模组制作流程

电动汽车轻量化设计有助于降低车轮滚动阻力和减少加速所需的电量,提升电动汽车的续航里程。实验通过采用轻量化的翅片管(铜管铝片材料)设计紧凑型电池换热器,提高电池包的体积利用率,并降低电池换热器重量。而电池包与车舱并联作为电动汽车空调系统的温度控制对象,利用空调系统的制冷剂流入换热器与电池直接换热。因此,采用本文设计的电池热管理方案是通过减轻电池热管理系统的重量来提高电池系统能量密度,并有效降低整车热管理系统的复杂性。在新欧洲驾驶测试循环工况下,R134a和R1234yf制冷剂都能将电池的温度控制40℃以内,但R134a的能耗是R1234yf的40%[22]。因此,本实验系统采用R134a制冷剂。

1.2 实验系统

实验系统主要由电动汽车空调系统、电池测试系统和控制系统组成(如图2)。电池测试系统控制电池模组的充/放电过程,空调系统由车内热管理模块和电池系统热管理模块并联设置。使用电子膨胀阀(electronic expansion valve, EEV)的空调系统效率高且制冷剂流量分配更均匀[23]。因此,实验用电子膨胀阀1和2(记为EEV1、EEV2)分别控制流入两个热交换器的制冷剂流量。汽车空调系统采用Modbus通讯协议自动控制EEV开度,0步表示EEV全关,500步表示EEV全开。

图2 实验试验台示意图

1.3 电池模组充/放电设置

电池模组采用恒流恒压模式充电,采用恒流模式放电。电池模组以10 A电流恒流充电至100.8 V时转恒压充电,至充电电流降至0.2 A时停止充电;以10 A恒流放电到电压为66 V。分析实验数据可知,电池模组的充电截止电压为102.425 V,充电容量为22.981 A∙h;放电截止电压为79.446 V,放电容量为22.529 A∙h。为防止电池出现过充过放损坏电池模组,实验设定电池模组充电截止电压为100.8 V,放电截止电压为80 V。

图3为电池模组以0.5 C恒流恒压充电及0.5 C、1.0 C和1.5 C恒流模式放电的容量状况。随着放电倍率的增加,电池模组可放电容量明显降低。电池模组用0.5 C充电时,可储存容量为22.981 A∙h,以0.5 C放电时,可放电容量是22.529 A∙h;电池模组用1 C放电时,可放电容量降为79.49%,而放电倍率为1.5 C时,其可放电容量仅为0.5 C放电容量时的59%左右。动力电池系统高倍率连续放电会降低电池可充/放电容量和循环寿命,甚至因热失控触发安全事故。基于电池系统的安全和性能考虑,推荐18650锂离子电池正常最大连续放电倍率为1 C[24-25]。因此,本实验主要研究基于PID原理设计的算法控制EEV开关状态,电池模组以0.5 C充/放电和1 C放电过程中恒定制冷剂流量直接两相流冷却电池模组的热管理性能。暂不考虑电池模组高倍率放电热管理特性和空调系统能耗及热泵功能。

图3 电池模组倍率−容量关系图

2 实验结果与讨论

2.1 温度测点布置

电动汽车动力电池系统充/放电过程中,电池热负荷的变化会加剧电池组之间热梯度的演变。而锂离子电池温度测量的时效性是发挥电动汽车电池热管理职能的基本要求。LEE等[26]将平面自制微热电偶安装在锂离子电池模块中用以监测电池内部的温度,实验结果表明,采用内部测温比表面温度快45 ~ 90 s。LIN等[27]基于在线参数化方法和通过测量表面温度设计一种自适应温度观测器,并实验验证该辨识算法和自适应观测器的有效性。但由于技术成熟度原因,本实验采用动态响应快的K型热电偶监测电池表面温度。

空调系统制冷剂直接与电池模组换热过程中,制冷剂在蛇形管中气−液两相流流动与传热极其复杂,导致电池模组发生最大温差的位置具有不确定性,这给电池模组温度状态的监测带来挑战。本实验利用每组电池预置的热电偶来研究电池模组温度测点布局,通过实验优化后选择如图4所示的6个温度测点表征电池模组热管理性能。

图4 温度测点布置图

2.2 固定参数PID算法

电池的温度控制是一个动态过程,而PID算法具有较好的温度控制能力[28]。基于此,本实验采用基于PID原理的算法控制电动汽车空调系统EEV的开度。EEV的控制策略如下:当测点的温度达到算法设置的EEV1开启温度时,EEV2关闭而EEV1全开;测点的温度低于算法设置温度后,EEV2全开而EEV1关闭,控制过程直到电池模组停止工作且温度达到设计才结束。

电池模组置于约24℃的环境中,采用固定参数PID算法控制电池冷却过程。如图5,电池模组0.5 C充电的最大温差为30.329℃,工作温度为4 ~ 36℃;而以0.5 C放电时的最大温差为21.195℃,工作温度为8 ~ 32℃。电池之间的温差大会加剧电池电性能的不一致性;而电池工作温度过低又会降低电池可充放电电量,并缩短电池的使用寿命。电池包在低温条件工作会缩短电动汽车的续航里程。甚至可能因电池的低温析锂触发安全事故。因此,需要优化EEV的控制算法,使其满足电动汽车电池热管理要求。

制冷剂R134a在流动过程中不断吸收电池热量后变成气液两相流,当R134a的干度较小时,传热系数随着干度增加而增大;而R134a的干度上升到转变点后,传热系数随着干度的增加而减小,R134a变为气态后传热系数会急剧下降。由此可知,R134a与电池模组的强制对流换热可能导致电池组产生温度梯度。然而,电池的传热特性和温度测量的滞后性,以及经典PID控制算法的惯性延缓EEV的响应,从而加剧电池组温度的不一致性。

2.3 限定温差PID算法

通过在算法中增加温度差限制条件,缩短EEV的延滞时间,降低电池模组的温度梯度和维持电池的运行温度在推荐温度范围。环境温度为24℃左右时,电池模组以0.5 C充电,用限定温差PID算法控制EEV,电池模组的最大温差降低到5.324℃,显著提高控制算法对电池模组的温差管控能力。图6展示了电池模组荷电状态(state of charge, SOC)与温度的关系。

图6 EEV由限定温差PID算法控制,电池模组以0.5 C充电时SOC与温度的关系

2.4 动态温度PID算法

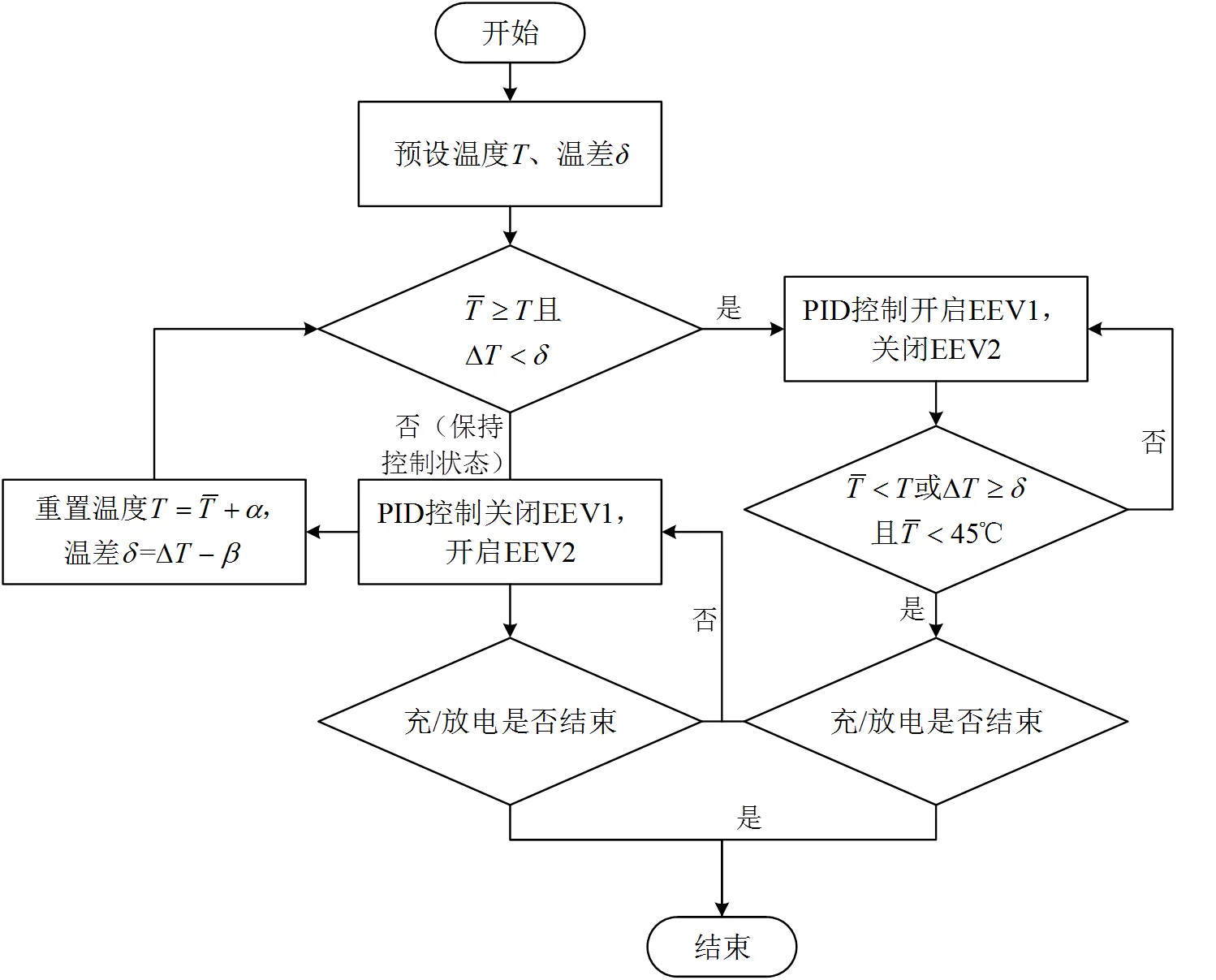

限定温差PID算法对电池模组的热管理能力有质的提升,但电池模组的最大温差仍不能满足电动汽车动力电池系统的热管理设计要求。为提高EEV对电池模组温度变化的灵敏性,设计了动态温度PID算法(图7),并对三种算法进行比较(如表2)。

图7 动态温度PID算法流程图

表2 控制算法异同

电池模组置于22℃左右的环境中,EEV用动态温度PID算法控制,并预设EEV1开启温度为30℃。电池模组以0.5 C倍率工作时,温度被控制在24 ~ 32℃,电池组之间的最大温差小于3℃,图8a和图8b显示了0.5 C下SOC和放电深度(depth of discharge, DOD)与温度的关系。环境温度约为23℃,EEV1预设开启温度为28℃,电池模组以1 C放电时,电池模组温度升高到预设温度,动态温度PID算法输出控制信号开启EEV1而关闭EEV 2。实验结果如图8c所示,电池模组的温度被控制在24 ~ 36℃,而最高温度为35.552℃,最大温差为3.974℃。

电池模组以恒定倍率工作时,如果不采取冷却策略,电池温度会持续上升。当EEV1开启后,制冷剂流入电池模组,并将电池工作过程中产生和累积的热量转移到制冷剂中,电池的温度受到突然的抑制而迅速下降。由此可知,电池模组热管理过程的温度随时间呈锯齿形变化。而从电池模组流出的制冷剂与冷凝器内的水强制对流换热,将电池产生的热量通过水散失到环境中,制冷剂的两相冷却性能通过往复循环而保持不变。电池产生的欧姆热、反应热和极化热随着充/放电倍率的增大而增加,导致电池模组1 C放电比0.5 C的发热量多,温度升高也更快,EEV1开启次数也明显增多。说明随着电池工作倍率的增大,电池系统对热管理的要求更严苛。

图8 EEV由动态温度PID算法控制时,电池模组在各工况下的温度演化图

EEV采用动态温度PID算法控制时,随着电池模组充/放电过程的深入,电池模组的温差有所恶化,但电池组之间的最大温差也小于4℃,保持在推荐的5℃范围内,由此可知,动态温度PID算法能将电池模组的温度控制在电池的最佳工作温度范围内。分析实验结果可知,主要有四种因素造成电池模组温度分布不均匀。首先,由于制造工艺导致电池单体之间的不均匀物性引起电池发热量差异;其次,实验设计的电池模组热交换器是均匀结构,而电池模组中不同位置换热量不同;再次,管道中制冷剂的气液两相流动与传热剧烈变化;最后,控制算法及EEV开关延时。制冷剂的相变温度应该等于相应压力下的饱和温度并保持不变,但由于制冷剂吸收电池释放的热量导致液态制冷剂质量降低,及制冷剂流动在流动过程中的压力损失导致饱和压力下降,所以饱和温度降低,最终因制冷剂冷却能力随汽化潜热的降低而减少。当制冷剂处于过热状态时,电池模组的温差会逐渐升高。因此,需要增加制冷剂质量流量使热管理系统具有足够的两相冷却性能,也有助于降低电池模组的温度梯度。此外,根据实验结果优化管片式换热器结构及调整翅片与电池之间的接触热阻也可以提高电池包温度一致性。因此,电池模组必须采取有效的热管理策略解决或延缓由温度梯度导致的不均衡性电性能衰退。

3 结 论

设计了一种结构紧凑、轻量化的电动汽车空调系统制冷剂直冷动力电池的热管理方案,并研究3种基于PID原理的算法控制电动汽车空调系统EEV的开度,实验测试不同算法控制制冷剂直接流经该结构电池模组的热管理性能。主要结论如下:

(1)电池模组热交换器框架采用铝翅片铜管非均匀设计能改善电池包的散热条件,提高电池系统的温度均匀性和能量密度。

(2)电池模组以0.5 C工作时,固定参数PID算法和限定温差PID算法都不能将电池模组的最大温差控制在5℃以内,但限定温差PID算法将电池模组的最大温差降低75%左右。

(3)EEV用动态温度PID算法控制其开度,电池模组置于23℃左右的环境中,并以0.5 C工作时,电池模组的最大温差小于3℃;而电池模组以1 C放电时,其最大温差被控制在4℃以内,最高温度也低于36℃。因此,基于动态温度PID算法的制冷剂直冷方案能将电池模组的热管理性能控制在推荐要求范围内。

本文提出的电动汽车空调系统直冷电池包自动控制方法为电池包的热管理提供了一种有效的解决方案。研究并解决EEV的精确控制策略、电池包在快速充电模式的有效温度调控以及电池包和乘员舱制冷剂流量分配问题对推动电动汽车空调系统直冷电池包方案的商业应用具有重要意义。而研究电动压缩机的变频控制方案不但可以根据热负荷变化调节压缩机的工作频率,而且还可以和EEV实施联合控制,最终实现降低电动压缩机寄生功耗和提高系统控制性能的目的。

[1] MANZETTI S, MARIASIU F. Electric vehicle battery technologies: from present state to future systems[J]. Renewable and sustainable energy reviews, 2015, 51: 1004-1012. DOI: 10. 1016/j.rser.2015.07.010.

[2] PESARAN A A, BURCH S, KEYSER M. An approach for designing thermal management systems for electric and hybrid vehicle battery packs[C]//Presented at the Fourth Vehicle Thermal Management Systems Conference and Exhibition. London: National Renewable Energy Laboratory, 1999: 331-341.

[3] AFFANNI A, BELLINI A, FRANCESCHINI G, et al. Battery choice and management for new-generation electric vehicles[J]. IEEE transactions on industrial electronics, 2005, 52(5): 1343-1349. DOI: 10.1109/TIE.2005.855664.

[4] PARK C, JAURA A K. Dynamic thermal model of li-ion battery for predictive behavior in hybrid and fuel cell vehicles[R]. Warrendale, PA, USA: SAE, 2003. DOI: 10.4271/2003-01-2286.

[5] PESARAN A A. Battery thermal management in EV and HEVs: issues and solutions[C]//Proceedings of the Advanced Automotive Battery Conference, Las Vegas, USA, 2001.

[6] ZOU H M, JIANG B, WANG Q, et al. Performance analysis of a heat pump air conditioning system coupling with battery cooling for electric vehicles[M]//YAN J, LEE D J, CHOU S K, et al. Energy Procedia. Amsterdam: Elsevier science bv, 2014, 61: 891-894. DOI: 10.1016/j. egypro.2014.11.989.

[7] 刘臣臻, 张国庆, 王子缘, 等. 膨胀石墨/石蜡复合材料的制备及其在动力电池热管理系统中的散热特性[J]. 新能源进展, 2014, 2(3): 233-238. DOI:10.3969/j.issn. 2095-560X.2014.03.011.

[8] LING Z Y, WANG F X, FANG X M, et al. A hybrid thermal management system for lithium ion batteries combining phase change materials with forced-air cooling[J]. Applied energy, 2015, 148: 403-409. DOI: 10.1016/j.apenergy.2015.03.080.

[9] WU M S, LIU K H, WANG Y Y, et al. Heat dissipation design for lithium-ion batteries[J]. Journal of power sources, 2002, 109(1): 160-166. DOI: 10.1016/s0378- 7753(02)00048-4.

[10] ZHAO C R, SOUSA A C M, JIANG F M. Minimization of thermal non-uniformity in lithium-ion battery pack cooled by channeled liquid flow[J]. International journal of heat and mass transfer, 2019, 129: 660-670. DOI: 10.1016/j.ijheatmasstransfer.2018.10.017.

[11] ZHAO C R, CAO W J, DONG T, et al. Thermal behavior study of discharging/charging cylindrical lithium-ion battery module cooled by channeled liquid flow[J]. International journal of heat and mass transfer, 2018, 120: 751-762. DOI: 10.1016/j.ijheatmasstransfer.2017.12.083.

[12] CAO W J, ZHAO C R, WANG Y W, et al. Thermal modeling of full-size-scale cylindrical battery pack cooled by channeled liquid flow[J]. International journal of heat and mass transfer, 2019, 138: 1178-1187. DOI: 10.1016/j.ijheatmasstransfer.2019.04.137.

[13] JIN L W, LEE P S, KONG X X, et al. Ultra-thin minichannel LCP for EV battery thermal management[J]. Applied energy, 2014, 113: 1786-1794. DOI: 10.1016/j. apenergy.2013.07.013.

[14] KIM J, OH J, LEE H. Review on battery thermal management system for electric vehicles[J]. Applied thermal engineering, 2019, 149: 192-212. DOI: 10.1016/ j.applthermaleng.2018.12.020.

[15] PARK S, JANG D S, LEE D, et al. Simulation on cooling performance characteristics of a refrigerant- cooled active thermal management system for lithium ion batteries[J]. International journal of heat and mass transfer, 2019, 135: 131-141. DOI: 10.1016/j.ijheatmasstransfer. 2019.01.109.

[16] 申明, 高青, 王炎, 等. 电动汽车电池热管理系统设计与分析[J]. 浙江大学学报(工学版), 2019, 53(7): 1398-1406.

[17] 欧阳东. 纯电动汽车热泵空调与电池交互热管理系统研究[D]. 广州: 华南理工大学, 2013.

[18] ATAUR R, HAWLADER M N A, KHALID H. Two-phase evaporative battery thermal management technology for EVs/HEVs[J]. International journal of automotive technology, 2017, 18(5): 875-882. DOI: 10.1007/s12239-017-0085-6.

[19] CEN J W, LI Z B, JIANG F M. Experimental investigation on using the electric vehicle air conditioning system for lithium-ion battery thermal management[J]. Energy for sustainable development, 2018, 45: 88-95. DOI: 10.1016/j.esd.2018.05.005.

[20] CAI H K, XU C, LIAO Y D, et al. Mass maldistribution research of different internal flowing channels in the cooling plate applied to electric vehicle batteries[J]. Applied sciences, 2019, 9(4): 636. DOI: 10.3390/app9040636.

[21] 高明, 张宁, 王世学, 等. 翅片式锂电池热管理系统散热性能的实验研究[J]. 化工进展, 2016, 35(4): 1068-1073.

[22] KRÜGER I L, LIMPERICH D, SCHMITZ G. Energy consumption of battery cooling in hybrid electric vehicles[C]//Proceedings of International Refrigeration and Air Conditioning Conference. Purdue: Purdue University, 2012.

[23] ZHANG R R, STANKE E J, ZHANG G X, et al. Benefits investigation of electronic expansion valve in electric vehicle thermal system as compared to thermal expansion valve with shut-off valve[J]. International journal of refrigeration, 2019, 100: 404-413. DOI: 10.1016/j.ijrefrig.2019.02.018.

[24] PESARAN A A. Battery thermal models for hybrid vehicle simulations[J]. Journal of power sources, 2002, 110(2): 377-382. DOI: 10.1016/s0378-7753(02)00200-8.

[25] KHATEEB S A, AMIRUDDIN S, FARID M, et al. Thermal management of li-ion battery with phase change material for electric scooters: experimental validation[J]. Journal of power sources, 2005, 142(1/2): 345-353. DOI: 10.1016/j.jpowsour.2004.09.033.

[26] LEE S J, LEE C Y, CHUNG M Y, et al. Lithium-ion battery module temperature monitoring by using planer home-made micro thermocouples[J]. International journal of electrochemical science, 2013, 8(3): 4131-4141.

[27] LIN X F, PEREZ H E, SIEGEL J B, et al. Online parameterization of lumped thermal dynamics in cylindrical lithium ion batteries for core temperature estimation and health monitoring[J]. IEEE transactions on control systems technology, 2013, 21(5): 1745-1755. DOI: 10.1109/TCST.2012.2217143.

[28] 秦大同, 黄晶莹, 刘永刚, 等. 电动汽车电池温度加权PID控制[J]. 交通运输工程学报, 2016, 16(1): 73-79.

A Study on PID Control for Thermal Management System of Battery Cooling by Automotive Air Conditioning Refrigerant Directly

LIN Bi-chao1,2,3,4, CEN Ji-wen1,2,3, JIANG Fang-ming1,2,3

(1. Laboratory of Advanced Energy Systems, Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China; 2. CAS Key Laboratory of Renewable Energy, Guangzhou 510640, China; 3. Guangdong Provincial Key Laboratory of New and Renewable Energy Research and Development, Guangzhou 510640, China; 4. University of Chinese Academy of Sciences, Beijing 100049, China)

It is crucial for the safety and life cycle of an electric vehicle to have efficient battery thermal management. In this study, a compact lightweight 18650 Li-ion battery module was designed and fabricated by using aluminum-finned copper tubes as basic structure components. PID algorithm was adopted as the control scheme of the electronic expansion valve used in the electric vehicle air-conditioning system. Experiment using two phase flow of refrigerant, R134a, to cool battery pack directly was conducted to investigate thermal management performance. The experimental results showed that the proposed battery thermal management system can control temperature change of the battery pack temperature effectively. In addition, by using the dynamic temperature PID algorithm control scheme, the maximum temperature difference among the batteries was less than 4oC and the maximum temperature within the battery pack was less than 36oC at 1 C discharged rate.

electric vehicle; air conditioning system; lithium-ion battery; finned tube; battery thermal management; temperature control;gas-liquid two-phase flow

TK02;TM912

A

10.3969/j.issn.2095-560X.2020.02.006

2095-560X(2020)02-0123-08

2019-12-19

2020-01-29

国家重点研发计划项目(2018YFB0905300,2018YFB0905303);广东省科技发展专项资金项目(前沿与关键技术创新方向—重大科技专项)(2017B01012003);广东省自然科学基金项目(2016A030313172);广东省自然科学基金重大基础研究培育项目(2015A030308019);广州市重大应用专项(201804020020)

岑继文,E-mail:cenjw@ms.giec.ac.cn;蒋方明,E-mail:jiangfm@ms.giec.ac.cn

林必超(1991-),男,硕士研究生,主要从事电动汽车锂离子电池电、热和安全管理研究。

岑继文(1979-),男,博士,副研究员,硕士生导师,主要从事微推进系统、制冷热泵、电子散热、电动汽车热管理及增强型地热系统等方面的研究。

蒋方明(1973-),男,博士,研究员,博士生导师,2001年博士毕业后曾先后就职于德国的IMM公司、葡萄牙的阿维诺大学、美国的宾州州立大学,2010年底开始回国工作。主要从事绿色能源/动力相关热物理工程的前沿科学技术问题的研究。