自动涡流检测技术在民航发动机维修检测中的应用

2020-05-11郭平陈念蓉黄庆德

郭平 陈念蓉 黄庆德

自动涡流检测技术在民航发动机维修检测中的应用

郭平 陈念蓉 黄庆德

(珠海摩天宇航空发动机维修有限公司,广东 珠海 519000)

对零部件缺陷进行准确检测是民用航空发动机维修的重要前提。涡流检测技术可有效检测导电材料表面及近表面缺陷。采用自动涡流检测技术对民用航空发动机风扇盘内环、榫槽部位以及发动机高压涡轮盘榫槽底部、螺栓孔和内环区域的表面和近表面缺陷进行检测。检测结果表明:自动涡流检测技术能实现民用航空发动机扫查表面全面覆盖,检验过程不需要检验介质,不会产生提离效应和边缘效应影响。

航空发动机;自动涡流检测;维修

0 引言

随着现代工业技术的不断发展,计算机技术在无损检测领域得到广泛应用。无损检测方法与计算机、自动控制技术结合,使无损检测技术有了质的飞跃。民用航空发动机维修检测越来越多地采用自动涡流检测技术。

涡流检测技术可有效检测导电材料表面及近表面缺陷。近年来,诸多新技术、新材料被广泛应用于航空发动机零部件,如低压及高压压气机部分采用钛合金材料、高压涡轮盘采用粉末冶金技术、低压涡轮盘采用镍基合金等。这些新技术、新材料的应用不仅提高了发动机零部件强度,也减轻了发动机重量。然而,由于零部件结构越来越复杂,大修时检测要求也越来越高。为使涡流检测结果更可靠,减少人为因素影响,一般采用自动涡流检测技术。本文以某型号航空发动机零部件大修时涡流检测为例,加以系统阐述。

1 发动机风扇盘自动涡轮检测

民用航空发动机风扇盘作为发动机的寿命件,在运行过程中承受巨大载荷。因此,大修时除了进行常规渗透检测外,还需对其内环区域、榫槽部位区域进行涡流检测。

发动机风扇盘的自动涡流检测是通过试块、探头分别在水平表面上沿轴移动、轴旋转及垂直表面上沿轴移动、轴转动来协同完成。

1.1 发动机风扇盘内环区域自动涡流检测

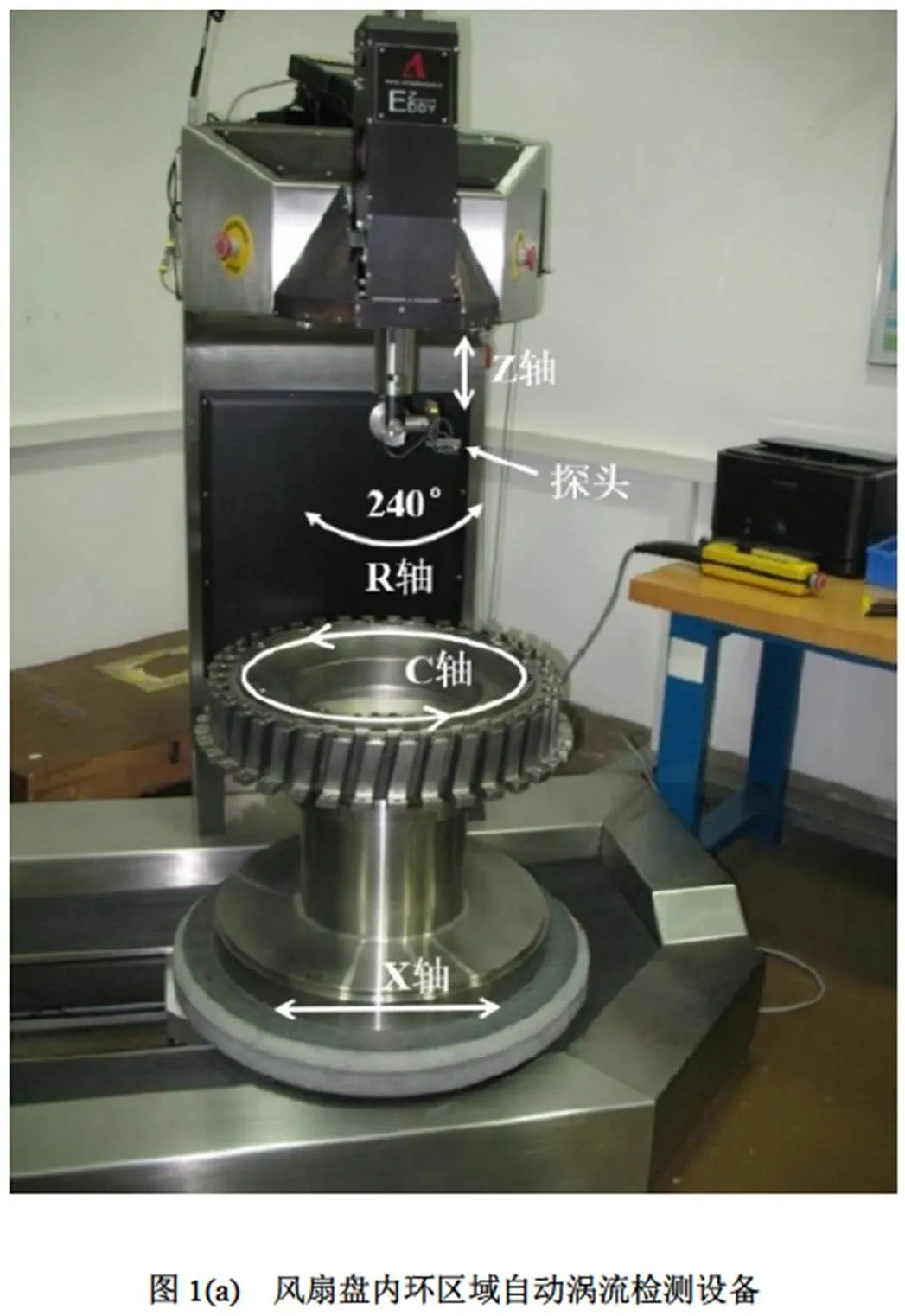

风扇盘内环区域自动涡流检测设备及监测区域如图1所示,探头安装在轴的夹头上;轴安装在轴上,并沿轴垂直面做240°旋转。

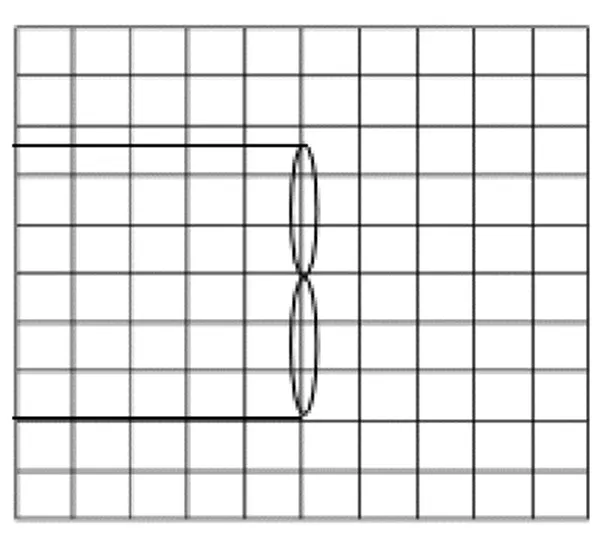

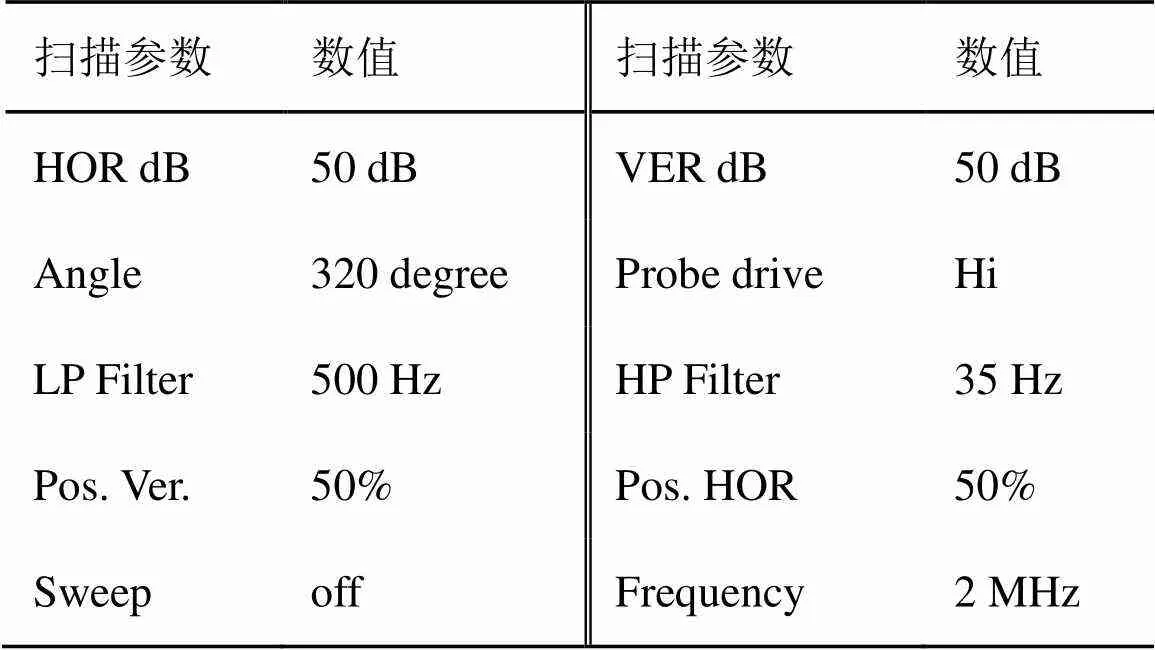

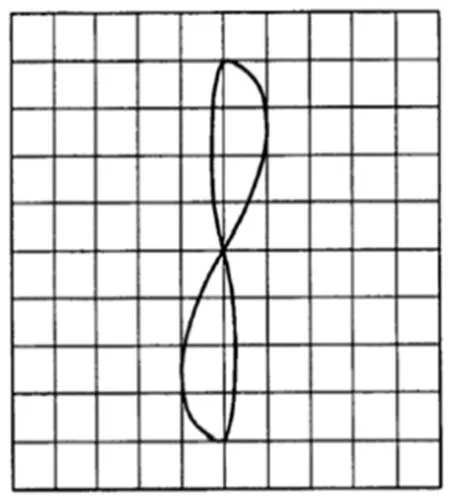

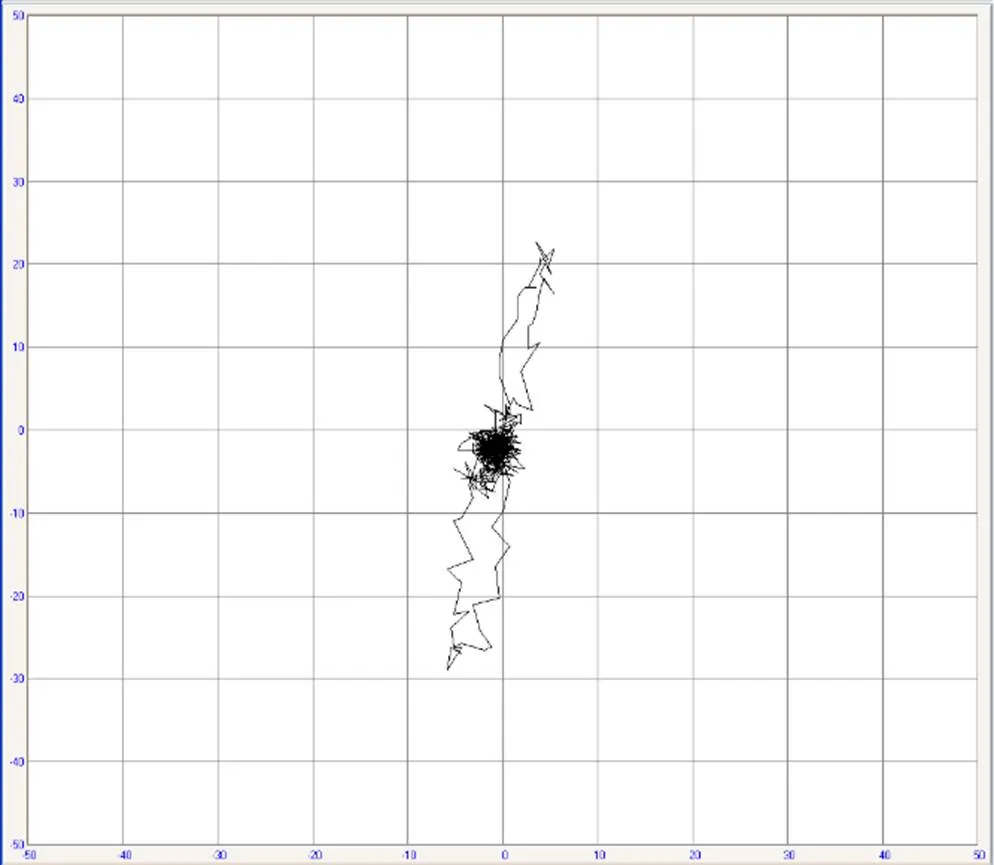

扫查前,探头先在试块上扫查以确定灵敏度;扫查时,工件在工装上旋转,探头沿着需要扫查的工件表面自动移动。扫描间距及各个表面的扫描速度均由计算机控制;扫描信号由涡流检测仪器进行分析,若扫描中出现超标信号,自动涡流检测系统会自动报警,并显示缺陷阻抗图。表面裂纹缺陷阻抗图如图2所示。涡流检测仪器扫描参数如表1所示。

图2 风扇盘内环区域缺陷阻抗图

表1 涡流检测仪器扫描参数表

1.2 发动机风扇盘榫槽底部区域涡流检测

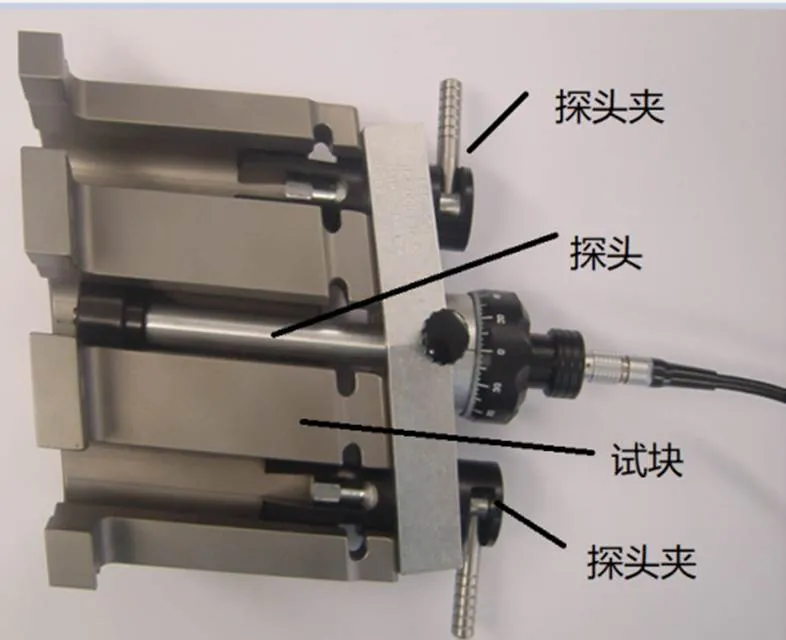

发动机风扇盘榫槽底部区域采用手动涡流检测,并采用特殊探头。此探头在检查榫槽底部区域时,可完全接触待检测表面。榫槽底部涡流检测探头及试块如图3所示。

图3 榫槽底部区域涡流检测探头及试块

试块采用与工件材料、尺寸完全相同的钛合金盘,并在相应位置加工人工缺陷。扫查前,探头安装在试块上进行灵敏度测试,按照规范要求确定灵敏度后,探头插入工件榫槽后用手柄固定支架,并使探头在榫槽内可以自由移动;扫查时,探头沿着榫槽方向扫查榫槽底部,每扫描一次,探头需要旋转一定角度,依次覆盖到榫槽底部区域需要检测的所有部位。榫槽底部区域涡流检测表面划痕缺陷阻抗图如图4所示。

图4 榫槽底部区域涡流检测表面划痕缺陷阻抗图

2 发动机高压涡轮盘自动涡流检测

发动机高压涡轮盘自动涡流检测分为内环区域、螺栓孔及榫槽底部3部分。

2.1 内环区域自动涡流检测

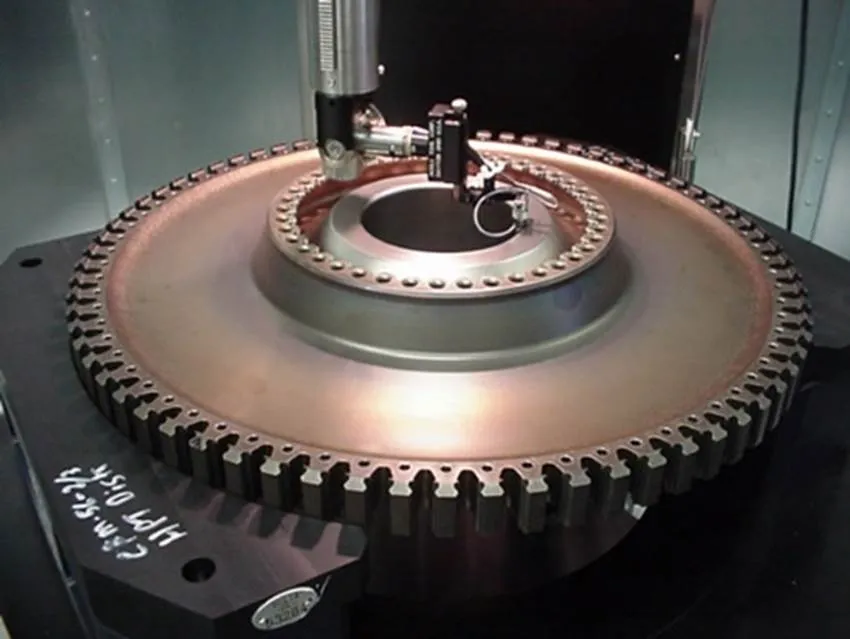

扫描过程中,工件在水平面上沿轴移动、轴旋转,探头沿轴和轴移动。扫查时,首先,探头在人工缺陷试块表面处进行扫查,以确定扫查灵敏度;然后,系统自动控制涡轮盘在水平面旋转,探头则按照程序沿轴和轴自动接触到工件表面,以扫查涡轮盘的不同区域;扫查结束后,扫查结果以C型扫描的形式显示在电脑屏幕上,对于存在缺陷的部位,系统自动进行分析,并显示缺陷位置及大小。涡轮盘内环区域自动扫描部位如图5所示。

图5 涡轮盘内环区域自动扫描部位

2.2 螺栓孔自动涡流检测

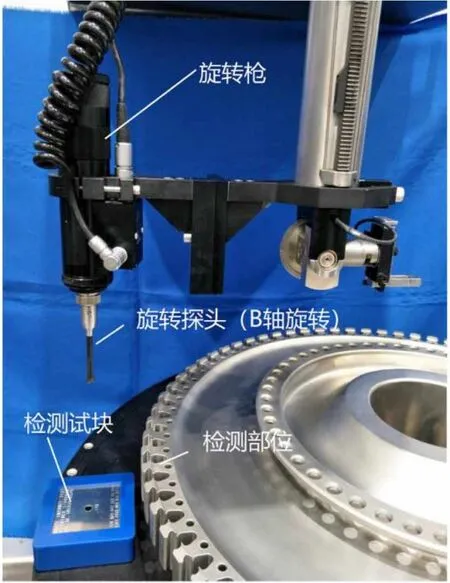

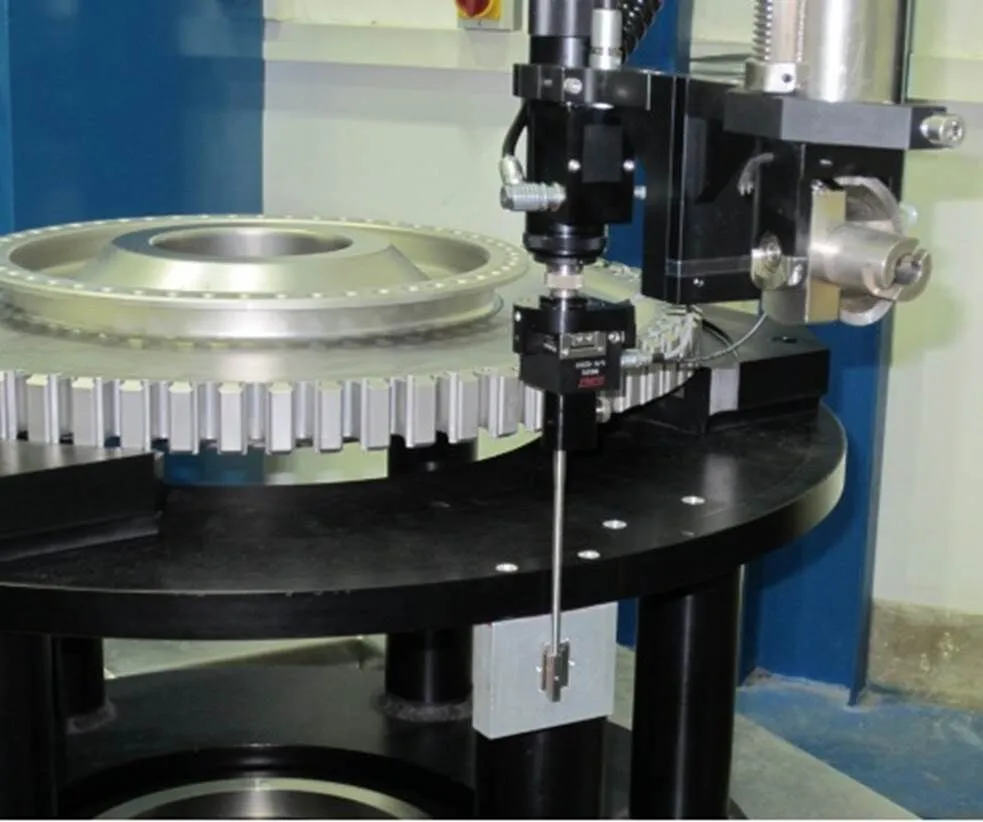

对发动机高压涡轮盘螺栓孔进行自动涡流检测时,需利用旋转探头。扫查过程中,工件在水平面上沿轴移动、轴旋转;探头通过轴移动、轴高速旋转。自动旋转探头装置及工件检测部位如图6所示。

图6 自动旋转探头装置及工件检测部位

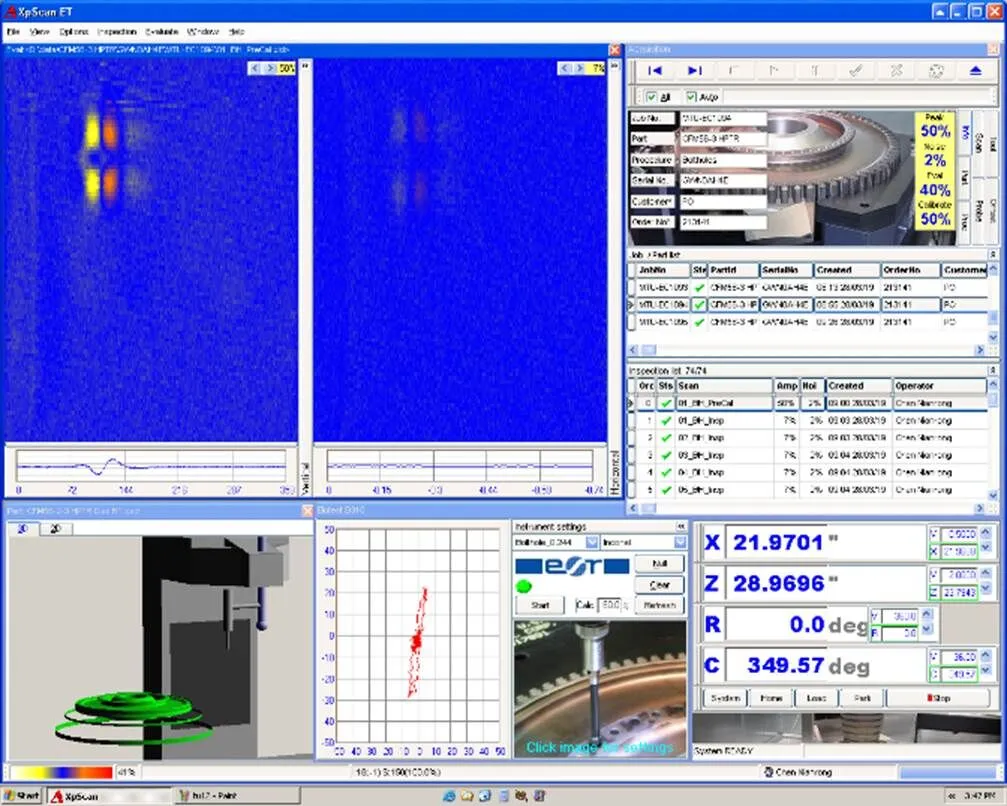

扫查时,探头先在试块上进行灵敏度标定,确定灵敏度后,采用人工操作方式确定扫描起始孔的位置并进行定位,其余操作均由计算机控制。扫描完成后,系统以C扫描显示方式显示缺陷所在孔具体位置。扫查探头、试块及超标信号显示如图7所示,典型涡轮盘螺栓孔内壁表面缺陷阻抗图如图8所示。

图7 探头、试块及超标信号显示

图8 涡轮盘螺栓孔缺陷阻抗图

2.3 榫槽底部自动涡流检测

发动机高压涡轮盘榫槽底部自动涡流检测时,工件在水平面上沿轴移动、轴旋转;探头在轴上下移动、轴转动。

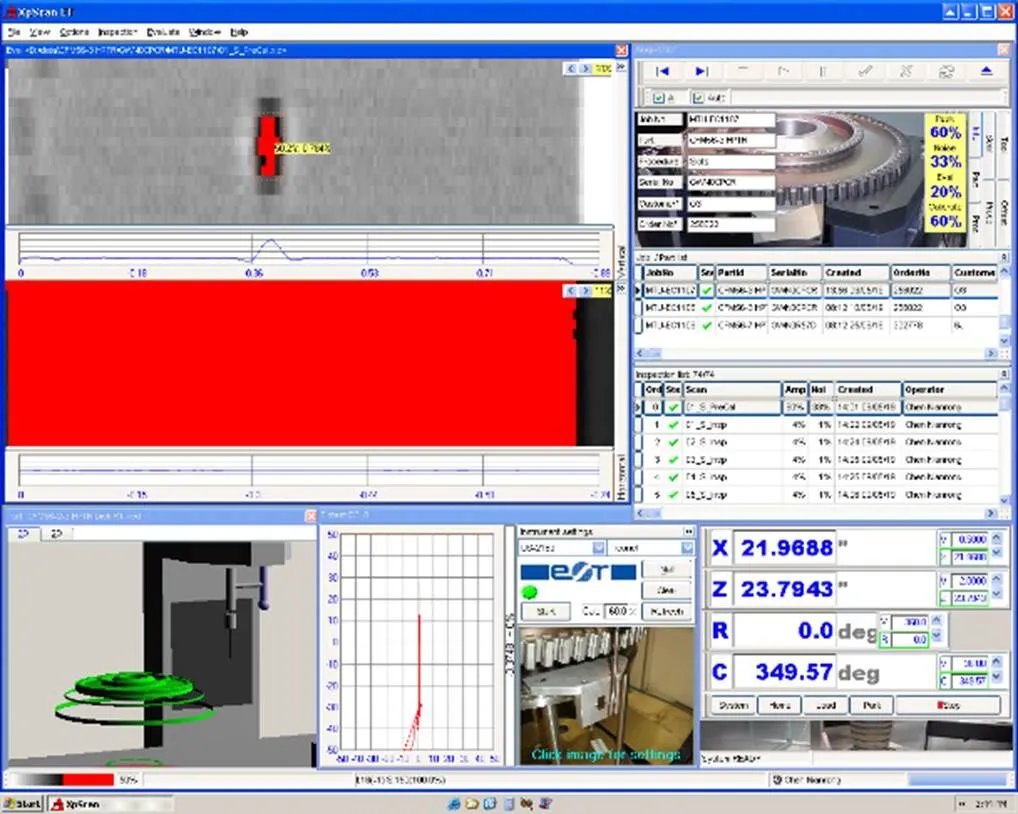

扫查时,在试块扫查和涡轮盘起始榫槽位置进行定位,其他部分由计算机控制自动进行。榫槽底部涡流检测系统如图9所示,包括扫描探头、试块及工件等。超标信号显示界面如图10所示。

图9 涡轮盘榫槽底部自动涡流检测系统

图10 超标信号显示界面

3 结语

在民用航空发动机自动涡流检测过程中,计算机对探头在工件表面位置移动进行精准定位,保证探头在扫查过程中不出现位置偏差,以达到扫查表面全面覆盖目的,有效避免人工扫查时可能出现的漏检情况;同时,在自动扫查过程中,由于计算机对扫查位置的准确控制,可有效地避免人工扫查可能出现提离现象对检查结果造成的影响;此外,计算机不仅能完整记录扫查结果,还可将扫查结果以图像形式进行直观显示,并自动评判结果,有利于评估过程中对缺陷进行定位和评判。该方法也可拓展应用于其他导电材料表面及近表面缺陷检测。

[1] 民航无损检测人员资格鉴定与认证委员会.航空器涡流检测[M].北京:中国民航出版社,2009.

[2] 民航无损检测人员资格鉴定与认证委员会.航空器无损检测综合知识[M].北京:中国民航出版社,2009.

[3] 严剑刚,高鸣,罗俊.涡流技术在钨杆自动检测中的应用[J]. 无损检测,2018,40(6):6-8.

[4] 高洋.涡流检测技术在工程检测中的应用[J].石油化工建设, 2019,41(S2):17-19.

[5] 张盼,刘峰,付明东,等.涡流技术在多层不锈钢波纹管检测中的应用[J].管道技术与设备,2019(5):32-35.

[6] 宋凯,王冲,张丽攀,等.航空发动机涡轮叶片裂纹的自动仿形涡流检测系统设计及试验研究[J].航空制造技术,2018, 61(19):45-49,57.

[7] Zhang Qing, Wu Xinjun. Study on the shielding effect of claddings with transmitter–receiver sensor in pulsed eddy current testing[J]. Journal of Nondestructive Evaluation, 2019, 38 (4):1-12.

[8] L. Kh. Kogan. Eddy Current Quality Control of Soldering in Superconducting Current-Carrying Joints with Allowance for the Effect of Cross Section Variations on Testing Results[J]. Russian Journal of Nondestructive Testing, 2019,55 (9):654-662.

[9] 于霞,张卫民,邱忠超,等.飞机发动机叶片缺陷的差激励涡流传感器检测[J].北京航空航天大学学报,2015,41(9):1582- 1588.

[10] 马超,王玉娜,张雄飞,等.民用航空发动机持续适航维修特性评估[J].航空发动机,2019,45(4):97-102.

Application of Automatic Eddy Current Testing Technology in Civil Aero Engine Maintenance

Guo Ping Chen Nianrong Huang Qingde

(MTU Maintenance Zhuhai Co. Ltd. Zhuhai 519000, China)

Accurate detection of component defects is an important prerequisite for the maintenance of civil aero engine. In this paper, automatic eddy current detection technology is used to perform depth detection on the inner ring, mortise and groove of the fan disk, the bottom of the mortise and groove, bolt holes and inner ring of the high pressure turbine disk of the engine. The results show that the automatic eddy current detection technology can achieve full coverage of the scanning surface of civil aviation engines. The inspection process does not need to inspect the medium, and it will not produce the effects of lift-off effects and edge effects.

aero engine; automatic eddy current detection; maintenance

郭平,男,1963年生,高级工程师,无损检测3级人员,主要研究方向:航空发动机无损检测。Email: Ping.guo@ mtuzhuhai.com

陈念蓉,女,1982年生,无损检测3级人员,主要研究方向:航空发动机无损检测。Email: nianrong.chen@mtuzhuhai.com

黄庆德,男,1972年生,无损检测3级人员,主要研究方向:航空发动机无损检测。Email: Qingde.huang@mtuzhuhai.com

TG115.28

A

1674-2605(2020)02-0008-05

10.3969/j.issn.1674-2605.2020.02.008