污水处理厂设备维护管理优化研究

2020-05-10王金龙

王金龙

(青岛锦龙弘业环保有限公司 山东青岛 266555)

0 引言

国内污水处理厂污水处理平均能耗为0.292 7(kW·h)/m3,1.59 (kW·h)/kg(以COD计),1.99 (kW·h)/kg耗氧污染物[1],与发达国家相比[2-4],仍然要高出20%~40%的费用,能耗矛盾突出。国内对于污水处理厂节能的关注,多在工艺参数控制方面,通过优化工艺控制,或者采用新工艺,实现节能降耗的目的。但一方面,工艺控制或新技术需要成熟期,且技术要求较高,一时间难以快速推广;另一方面,已有污水处理厂体量大,各水厂面临具体情况复杂,难以找到标准工艺或方法实现节能。各污水处理厂均含有大量的机电设备,同时这些设备也是能耗的主要来源,且决定了污水处理厂能否安全稳定运行。通过提高污水处理厂管理水平,尤其是设备的管理水平,延长设备的寿命及稳定性,提高能源利用率,是解决我国污水处理厂能耗普遍偏高的良方,也保障了污水处理厂运行的稳定性与安全性,同时降低维护费用。本文以JL污水处理厂设备管理优化过程为例,提出并实施污水处理厂设备维护管理的优化措施与执行体系,实现污水处理厂节能降耗及强化运行可靠性。

1 项目背景

1.1 工艺简介

目前JL公司共有5套污水处理装置,其中4套工业污水处理装置分别位于A车间、B车间、C车间和D车间;1套生活污水处理装置,位于E车间;2套污水回用装置,分别位于A车间和B车间。

A车间主要接收生产产生的工业废水,设计处理能力1 000 m3/h,来水经过隔油池、中和池和均质池后,由提升泵输送至C车间进行二级生化处理。B车间污水处理的运行工艺主要单元有隔油池、两级浮选一体化设备、MBBR池、鼓风曝气池。C车间污水处理采用Orbal氧化沟工艺,主要处理化工废水及A车间均质池和调节池的出水和部分河道取水,设计处理能力2 500 m3/h。D车间处理含有大量Br-工业废水,设计处理量为13.5 m3/h,通过预处理、萃取、反萃取等工艺,从废水中回收95%以上的Br-,处理后含溴废水经过B车间水处理装置处理后达标排放。E车间水净化车间主要处理E车间小区的生活污水,采用Orbal氧化沟工艺,设计处理能力为250 m3/h,实际处理量约为125 m3/h,二沉池出水达标排放。

A车间的回用水装置其设计处理能力为1 500 m3/h,采用超滤和反渗透串联组合工艺,原水经处理后达到准一级除盐的标准,产品水作为高压锅炉补给水;B车间的回用水装置是利用B车间的二沉池出水,采用污水深度处理工艺,设计进水量为500 m3/h,设计产水量为450 m3/h,产水水质达到国家再生水水质标准,产品水回用。

1.2 设备现状

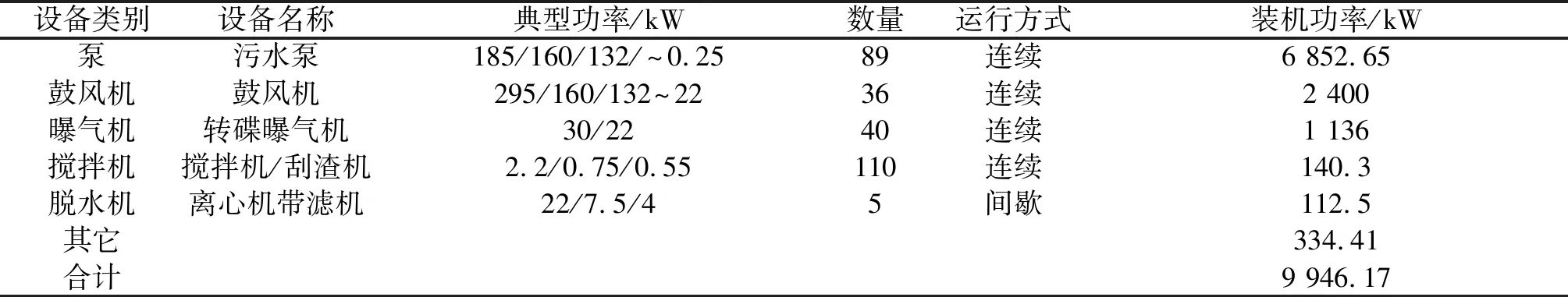

污水处理厂全部设备704台,在线仪器71台,设备在用498台。主要设备可分为泵、鼓风机、曝气机、搅拌机、脱水机、仪表、阀门等几大类,数量最多的设备类是污水泵,共356台,占总装机功率的58.54%。表1列出了单机功率>100 kW的设备。

水厂年检修费用在700万元左右,其中备件费约265万元,占固定资产原值的7%,全年设备和仪表完好率分别在97.34%,96.55%,整个设备运行及维保情况较好,但仍有待进一步优化。

表1 污水处理厂主要设备

1.3 存在问题

(1)设备管理理念较为老化,缺乏有计划的预防性维护保养,污水处理厂设备维修仍执行以大修、中修、小修的维修模式,维护保养仅局限于定期润滑和基本养护,同时缺乏以全生命周期成本思维考虑维修,难以实现整体的优化。

(2)设备管理指标方面,以往仅仅关注设备完好率、故障率等指标,关注维修费用,缺乏对设备科学分级,缺乏对各级设备管理方式及指标的量化。

(3)执行管控方面,对于设备文档管理是分裂的,即设备前期采购由固定资产管理部门记录,维修由维护部管理记录,检修由运保中心管理记录,造成了维修人员不了解设备运行的实际情况,只能针对工单提出的要求进行维修,可能造成少修、过修、频繁维修等情况;同时,管控与检查体系没有匹配,对于维修效果无法进一步跟踪与反馈。

(4)设备检修技术方面,仍依赖于人的经验和观察,如看、听、感觉、闻,缺乏定量型指标,也缺乏规律的统计与分析,导致预防性维护缺乏数据支持,难以全面开展。

2 JL污水处理厂维护管理优化方案设计

充分吸取LCC,TPM中的先进思想及国内外设备管理先进经验[5-9],以设备运行可靠性及设备维护经济性为追求目标,在现有资源下,实施有计划的预防性维护保养,实现设备管理优化。

2.1 设备维修管理流程优化

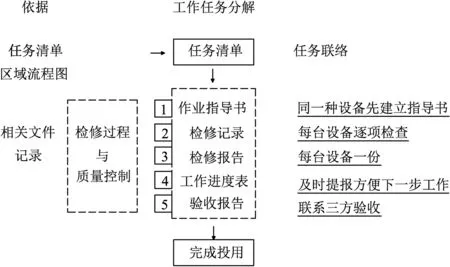

检维修工作标准化的核心措施,包括建立作业指导书、检修报告等,全力做好预防性维护,不断调整维护周期,实现跨部门、跨专业合作,如图1所示。

图1 设备维护管理流程优化

优化的流程,主要包括:①建立作业指导书,将设备检维修的每一步骤及具体做法进行详细描述,实现标准化作业流程;②检修记录:与作业指导书对应,按作业指导书要求,将检修的过程通过拍照、视频等方式进行痕迹化记录,以方便后期查找问题;③检修报告:根据检修工单提出的检修要求,说明问题及检修效果;④工作进度表:提报相关工作进度,方便下一步工作,并同时制定预防性维护计划;⑤验收报告:检修完成后,进行安装并调试,明确设备运行情况,交付使用。

同时,检修流程及对应内容并非固定及一成不变的,每次检修结束并不是终点,应按照PDCA循环的原理进行优化[10]。Plan,计划,即作业指导书的建立;Do,执行,即检维修过程;Check,检查,即安装调试,在安装调试中,发现检维修过程中的问题,分析问题的偶然性与必然性,提出规避方法;Act,行动,实质是复盘总结,将检查的结果进行识别,将成功的经验固化进流程和指南;对失败的教训提出规避措施,防止其重现。设备检维修的作业指导书,需要在执行过程中,不断采用PDCA循环,逐步完善。

2.2 设备管理分级指标设计

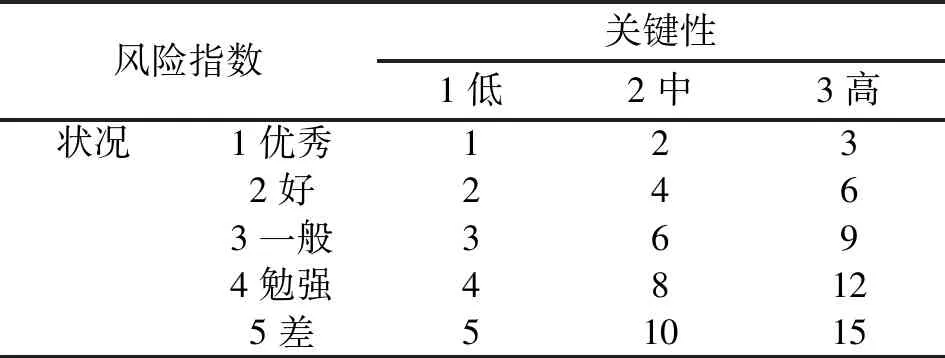

设备管理关注了设备的两个方面,一方面表征设备重要性、一方面表征设备状况,将评价指标分为设备关键性指标与状况型指标,提出了风险指数,即风险指数=状况×关键性,如表2所示。1~4为C类设备,5~9为B类设备,10~15为A类设备。风险指数一方面结合了A,B,C分类的思想,一方面可结合经验判定,适用于管理优化初期。根据设备的分级,进一步明确各设备的管理与维修方法,做到资源的最优化配置,实现综合效益的提高,如表3所示。

表2 设备管理分级指标优化

表3 设备分类管理与维修方法

2.3 设备维护费用指标与维修方案设计

设备维护方案设计与维护费用直接相关,不同的维修原则及费用统计方式会导致不同的维护方案选择,应对维修方案进行SWOT分析,分析优势、劣势、机会与威胁,以水泵维修为例,如去年已进行小修,目前运行良好,据此安排今年维修计划,制定维修方案如表4所示。

通过SWOT分析后,应以LCC角度,进行定量,如表5所示。

(1)若仅考虑维修费用,则应选择方案I,无费修费用,但运行可靠性遭受威胁;

(2)考虑运行可靠性,则应选择方案II,停机及维护成本为2.25万元;

(3)考虑运行状态性能,即水泵运行效率及年度电费,则应选择方案IV,其运行能耗的节约足以抵偿维修更换部件的费用,实现综合费用最低,且可强化运行可靠性,实现经济与效益的双赢。

需对各设备独立进行能耗及效率监测,为维修方案制定提供依据,实现综合费用节约。

表4 水泵维修方案SWOT分析

表5 水泵维修方案与费用

3 应用实例

3.1 紫外灯检修

紫外线装置自投运以来运行稳定性低,特别是水下灯具部分,经常出现的问题是水下灯管套管密封不严,套管内进入的水蒸气及水导致了灯管的损坏。

经过多次调查研究,确认了紫外线水下部分灯具运行故障率高主要是灯角端密封存在问题。针对存在的问题,制定了《紫外线装置密封维护作业指导书》,并严格按照指导书中的步骤和时间进行操作,每天检查,每周清理紫外线小格栅,每月检查时将灯管内的潮气进行烘干处理;从防护上的改进,提高机柜防护防止蚊虫进入机柜,对线路进出口防护升级对电缆进出端口封堵,对接口密封进行检查更换定期更换密封圈。每次的维护过程和采取的措施均做成完整的检修报告存档。

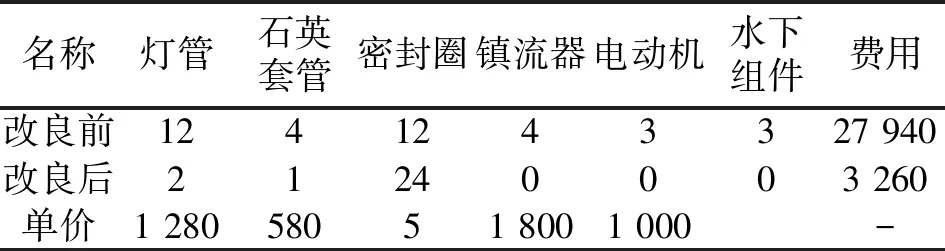

检修工艺化的各项维护措施取得了明显效果,大大提升了紫外线装置运行的稳定性,目前已经连续稳定运行6个月;维护工作实现了程序化、标准化,提高了预防性工作的效果;降低了备件的消耗,节省维保费用。表6对比了上一年度与本年度紫外装置采用检修工艺化维护措施前后的数据。本年度紫外线装置可连续平稳运行6个月,超过前两年累计运行时间。通过预防性维修,年度费用仅为3 260元,较之前节约了88.33%,有效增加了运行可靠性,减低了维修费用。

表6 紫外装置检修工艺化实施前后费用比较 元

3.2 水泵检修

泵轴对中,对于水泵运行稳定性、主要结构寿命、运行能耗均有较大影响,平行不对中达到0.25,0.50,0.75,1.00,1.30 mm,对应能耗分别会增加0.4%,0.75%,1.3%,3%,8.4%。一般要求,对于转数3 000 r/min的设备,对中数据在0.03 mm以内的为良好,0.06 mm以内的为达标。在对场内46台设备中,平均对中合格率只占到2%,实际情况比预计严峻。水泵的运行、检查及维护方式等,均可能对泵轴对中产生影响。

通过对P119A/B两台泵找正两个月后的用电情况与前两年同期相近外送量的数据对比发现,在两台泵的对中容差量不大的情况下(最大0.1 mm),见表7,经过找正后可每年节约电费7 892元。P119C/D两台泵虽然有一块电表计量,但是由于C泵的水平螺栓过小无法将水平方向数值调整到位,所以需将C泵基础台板螺栓孔重新扩孔后找正处理。

表7 水泵找正及变化

实施后,在120 d后追踪了找正情况变化,发现出现较大变化,根据此情况,初步确定找正周期为3个月,需根据设备状况进行调整,同时要认识到,设备找正工作不是一项一劳永逸的工作,不是一次性的任务,而是一项日常的预防性维护工作。设备维护工作很多都是预防性维护工作,需要日常化、规范化,并不断地摸索规律,如表8所示,根据各设备特性和实际工作状态,确定对中检测周期,实现最优化。

表8 典型设备对中规律分析

设备对中更准确的好处,包括:节能(0.25→0.05,节能0.7%);减少轴承、密封的损坏,延长检修周期;节省备件费;减少人工;节约潜在的因设备损坏、维修所引起停产带来的损失。

3.3 设备管理优化实施效果

通过不断推进设备预防性维护工作,设备完好率不断提升,设备、仪表完好率从2016年的97.34%,96.55%水平,分别提升至99.08%,98.72%;维护费用也保持在较低水平,检修费与资产比例在实施的前两年分别降至1.49%,0.85%。

4 结论

(1)检修工艺化,建立作业指导文件,建立标准化维修程序,对于操作过程及时进行记录,建立可视化、可追溯的管理方法提高设备维修水平;

(2)设备管理分级化,根据设备重要性及运行状况,确定设备风险指数,采用不同维修、备件方案,分级管理;

(3)设备运行监测指标化,建立控制指标,通过数据指标变化指示设备情况并动态调整;通过设备监测仪器的使用,对设备运行状况定量化,为预防性维护提供数据支持,使得基于时间的维护、状态的维护、纠正性维护与性能的维护相结合;

(4)设备、仪表完好率从优化前的97.34%、96.55%水平,分别提升至优化后的99.08%、98.72%;维护费用也保持在较低水平,检修费与资产比例在实施后的前两年分别降至1.49%、0.85%。