料场膜封闭综合防尘技术及应用*

2020-05-10赵霞程罡赵金怀马晓辉汪瑜

赵霞 程罡 赵金怀 马晓辉 汪瑜

(中钢集团天澄环保科技股份有限公司 武汉 430205)

0 引言

鉴于传统的料场抑尘方式已难以满足日益严格的环保要求,本文介绍一种新型的料场膜封闭综合防尘系统及其实际工程应用,其取得了良好的环境、经济及社会效益。

针对开放式堆放料场的特点,采用膜封闭综合防尘系统将大型料场(灰场)进行全封闭,内部采取高效适用的抑尘措施及合理的通风措施,可抑制粉尘外逸,对其大面积扬尘进行有效控制。同时,解决棚内工作环境恶劣,空气质量欠佳等问题。

1 料场膜封闭综合防尘系统

1.1 轻钢结构

料场膜封闭综合防尘系统的建筑结构属于骨架式膜结构建筑,是以轻钢骨架为支撑,以特殊柔性膜材料为围封,经过特定的施工方式,对膜材料施以合适的预应力,钢骨架与膜材料形成整体结构,共同承受风载、雪载和地震荷载等各种外部作用力的一种结构体系。根据实际情况,膜封闭钢骨架可采用大跨度管弦桁架、张弦结构及网壳结构,以满足跨度大、净空高的工艺要求。

1.2 膜材料

料场全封闭综合防尘系统的膜封闭材料是其核心和关键技术。本技术所采用的膜材料是一种将聚酯纤维或玻纤作为基布,再配合使用性能稳定的PVC、PVDF、PTFE等各种表面涂层所组成的建筑纺织品,其外观不易变形,并可承受一定载荷。该材料具有稳定的物理特性和良好的化学稳定性,在酸、碱环境中均可使用。同时,该种材料具有良好的阻燃性,防火性能佳,使用寿命长(≥15 a)。

1.3 通风装置

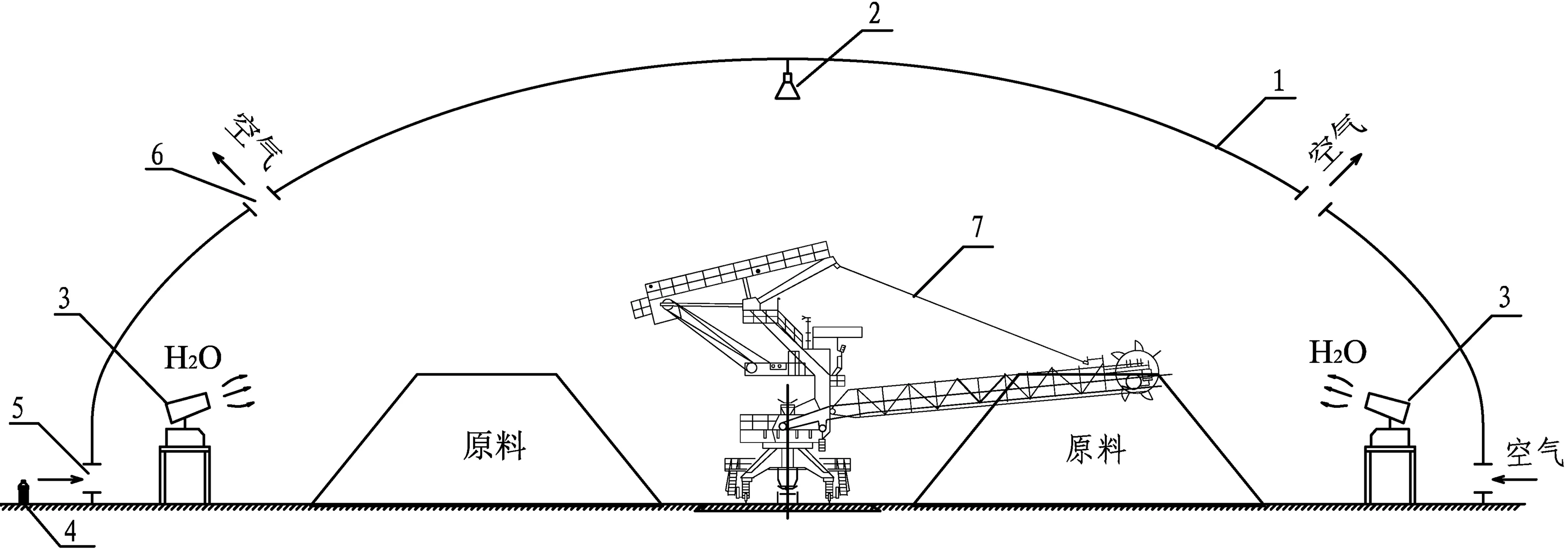

综合防尘系统内部设置通风系统,通常在其下部两侧对称设置进风口,并在其上部两侧对称设置出风口,根据不同工程的具体情况,借助CFD数值模拟,进行通风系统和装置的设计和布置,使其更科学、合理。以保证料场内部工作区的温度适宜,参见图1。

1.4 抑尘设施

抑尘设施主要采用喷雾抑尘设备。主要抑尘方式是通过将常态溶液雾化成10~150 μm的细小雾粒,并在风机的作用下定向抛射到指定位置。首先根据堆取料机现场作业的工作动态及物料贮存的实际情况,确定各个尘源点位置,并在其上方或周围进行喷雾抑尘,使粉尘细颗粒与细小雾粒充分融合,逐渐凝聚成大颗粒团,粉尘粒径和密度增大,加速粉尘的沉降,从而达到降尘目的。

针对大型料场覆盖面积大、尘源点多且分散的特点,通常采取多种降尘措施相结合,合理布置抑尘设施,从而改善棚内工作环境。

1.5 照明装置与防火消防系统

由于膜材料具有可透光性,故料场内部白天无需照明,设置照明装置主要满足夜间作业要求。

对于料场封闭综合防尘系统内部空间大,并且存放的物料种类多的特点,其火灾探测方式宜采用图像型火灾探测,消防方案可根据实际需求,选用室内消火栓系灭火装置、自动喷水系统和消防炮灭火系统相结合的方式。

煤层瓦斯赋存不仅受到煤层沉积环境的影响,还受到地质构造的影响,因此,煤层瓦斯赋存不仅与煤层埋深相关,还与地质构造、与煤层露头的距离、煤层顶板基岩厚度、煤层底板泥岩厚度等相关,甚至还与煤层厚度、倾角等相关,所以,要准确预测煤层原始瓦斯压力,需要根据矿井实测煤层瓦斯参数,在具体分析瓦斯压力的主要影响因素基础上,建立瓦斯压力与各主要影响因素的多元回归模型,见式(1),根据该模型进行瓦斯压力P预测。

1—膜封闭结构;2—照明系统;3—抑尘装置;4—消火栓;5、6—通风装置;7—堆取料机

图1 料场膜封闭综合防尘系统示意

2 技术特点及优势

2.1 新型的支撑结构,安全稳定、便于机械作业

料场膜封闭综合防尘系统所采用的骨架支撑式膜结构属柔性结构,能够承受很大的线性位移,重量轻自重小,且安全稳定,可抵御台风、雪灾等恶劣天气。

该种新型膜结构具有大跨度、大柱距、大空间的建筑结构优势,最大跨度至少可达到120 m,高度可达15 m以上,棚内无需刚性支撑,则可不用设置横梁立柱,有利于实现各种装卸设备回转和移动等工作动作,便于生产作业。

2.2 先进的密闭围护材料,节能低耗、维护成本低

如前所述,料场封闭综合防尘系统围护材料是一种自重轻,不易发生物理形变及化学腐蚀,同时具有良好的耐候性、阻燃性的新型纺织物建筑材料,使用寿命至少15年,维护费用低廉[1]。

新型膜材料还具有比较高的透光率(>8%),光透射呈均匀漫射光,无阴影,无眩光,可有效减少室内照明能耗;同时,单层膜材料的保温性能相当于190 mm厚的保温砖墙,并且在-40~260 ℃的环境温度下均可正常使用[2]。在环境温度较低的情况下,其内部工作人员和机械均能正常作业,可无需另设保暖设施,有显著的节能效果。

2.3 适宜的工作环境

针对料场膜封闭后的全密闭空间内夏季棚内温度居高不下,内部作业区域环境恶劣,对作业人员造成健康隐患等问题,采用温度场数值模拟技术,结合工程实际,采取科学合理的通风措施和有效的抑尘措施,可保障膜内作业区域温度适宜,有效改善工作环境。

2.4 施工周期短、经济便捷

膜结构所有构件均为预制构件,只需在现场进行安装工程,连接及拆卸方便快捷,可大幅度缩短施工周期,而且可根据需求部分或整体搬迁。

与已建成的钢结构全密闭大棚相比较,此种新型膜结构大幅度地减少了钢耗以及水泥的用量,混凝土基础的造价可降低约50%,而整体工程造价降低了30%左右[1]。

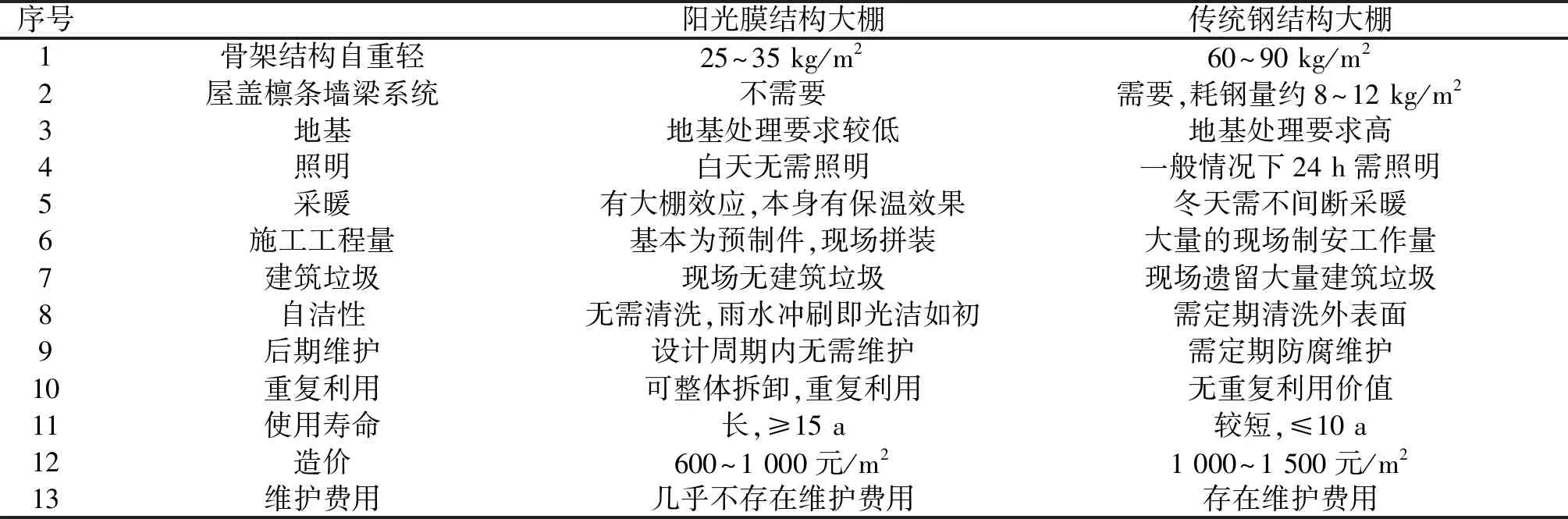

3 技术经济对比分析

如前所述,料场膜封闭综合防尘系统具有结构新颖、跨度大、空间高、结构安全稳定、材料寿命长、造价低、施工周期短、经济便捷等显著特点。为更清晰阐明该项技术的优势,现将料场膜封闭综合防尘系统与传统钢结构大棚进行技术经济对比分析,如表1所示。

4 工程应用

4.1 工程概况及技术方案

某钢厂料场主要放置矿粉物料,规模230 m×50 m,覆盖面积约11 500 m2,其日常工作主要为装载机进行堆取料作业,料堆堆高约7 m,作业时间3 h/d。

4.1.1 结构形式及膜材料

该料场采用膜封闭综合防尘系统,其骨架采用管弦桁架,管弦桁架长度230 m、跨度50 m、净跨30 m、最大净高14.9 m、柱距约为12 m,并在纵向布置柱间支撑和系杆形成抗侧力体系。此封闭系统将料场内部可利用空间最大化,将对生产的影响降至最低。

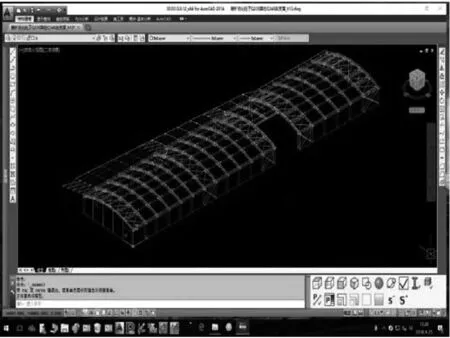

围护膜材料采用PVDF膜材透光率约12%,在日常条件下无需采光;有很好的自洁性,雨水冲洗后膜材表面即可光鲜如初,无需定期清洗;PVDF膜表面涂层具有很好的耐火性能,能满足消防要求,见图2。

表1 两种封闭技术经济性比较

图2 料场膜封闭结构计算机模型分析

4.1.2 料场内部温度场数值模拟与通风系统设计

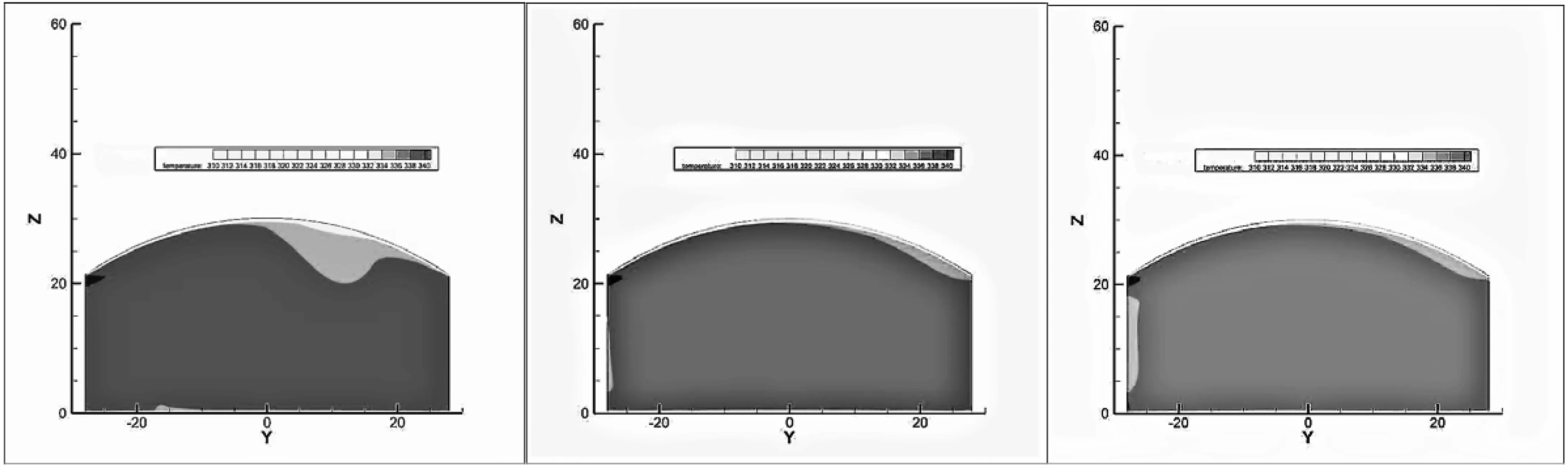

通过计算,该料场膜封闭综合防尘系统的通风系统采取下部设置进风门,通风面积为680 m2,上部沿料场四周设置通风带的形式,通风带面积为1 200 m2。将该料场沿X轴方向分别截取X=55 m,X=115 m,X=170 m三个剖面,进行温度场数值模拟分析,假设外部环境温度为35 ℃,分析结果如图3。

由图3可以看出,采取该通风系统,料场内部上下存在热分层,靠近膜大棚顶部温度较高,下部空间温度较低,主要工作区温度在36 ℃左右,与外界环境温度相近,此种通风方案可行。

(a) X=18 m剖面温度场 (b) X=36 m剖面温度场 (c) X=54 m剖面温度场

4.2 实施效果

该料场实施膜封闭综合防尘系统前后,颗粒物浓度变化如下:封闭前上风向本底质量浓度监测值为0.226 mg/m3,下风向监测点质量浓度为0.340 mg/m3;封闭后上风向本底质量浓度监测值为0.236 mg/m3,下风向监测点质量浓度为0.241 mg/m3;测试及计算结果表明:料场膜封闭后,其颗粒物无组织排放减少95.6%,大幅度降低了料场四周区域环境状况;料场内部工作环境得到改善,岗位粉尘浓度也得到了有效控制,测试结果见表2。

膜封闭综合防尘系统外部环境温度为34 ℃,其内部工作区域温度约35 ℃左右,与之前温度场数值模拟分析结果基本吻合。

表2 某钢厂目料场封闭前后测试结果

5 结语

(1)料场膜封闭综合防尘系统是基于膜材料等新材料、新结构发展的一项新技术。具有结构新颖、跨度大、空间高、结构安全稳定、材料寿命长、造价低、施工周期短、经济便捷等显著特点。

(2)技术经济对比分析表明,该系统和技术的建设成本和维护成本低、使用寿命长、经济节能环保等综合优势显著。

(3)工程实践表明,膜封闭综合防尘系统可显著减少料场扬尘,封闭区域粉尘浓度减少90%以上,能有效控制料场无组织排放,是改善周边环境的先进技术和有效途径,具有良好的环保、经济和社会效益,适于在各个工业行业的料场封闭中广泛推广。