一种悬臂梁式MSMA振动能量采集器研究

2020-05-10张庆新吕俊伯王路平冯志刚

张庆新,吕俊伯,杨 静,王路平,冯志刚

(沈阳航空航天大学 自动化学院,辽宁 沈阳 110036)

0 引言

近年来随着通讯技术和微集成电路的发展,无线传感器和微机电系统得到了广泛应用,由于传统的供电问题严重制约着微机电等系统工作的持久性,难以适用于复杂多变的外部环境。而振动能量是自然界中广泛存在的能量之一,能量密度高,且安全可靠,具有广阔的应用前景。因此,从环境中采集能量为系统供电是普遍采用的解决方法。振动能量转化为电能的方式有压电式、静电式、电磁式和磁致伸缩式4种[1-2]。

文献[3]研究了一种悬臂梁结构的压电式振动能量采集器,在阻抗250 kW、输入加速度为2.25 m/s2时,可收集能量80 μW;Makoto等[4]设计了一种基于驻极体的非接触轴承用作间隙控制的静电式能量收集器,当施加加速度2g(g=9.8 m/s2)、频率63 Hz的振动源时,可收集1.0 μW能量;文献[5]设计的电磁源将振动能转化为电能,振动能量收集系统能在无需外接电系统输出达4.2 V、355 mA的稳定电能;Berbyuk等[6]利用Terfenol-D磁滞伸缩材料研究了一种能量收集器,在预压力为17.1 MPa,应力幅值为57.6 MPa,频率50 Hz时,其最大输出电压幅值可达10 V,功率为0.45 W。

本文利用磁控形状记忆合金(MSMA)材料的逆效应,设计了一种基于悬臂梁结构的MSMA振动能量采集器,从理论上分析了MSMA能量采集系统的工作原理,进行了结构设计,利用ANSYS仿真软件对磁场进行分析,并搭建实验平台,实验结果验证了采集系统的可行性,实现了将振动机械能转化为电能,可为微型传感器和微电子设备提供电源。

1 MSMA振动能量采集器的工作原理

MSMA具有磁控形状记忆效应,在室温条件下,对其施加一定强度的偏置磁场,可促使其发生马氏体相变,与传统形状记忆合金相比,具有形变量大,动态响应速度快,易控制等特点。理论上MSMA可以达到10%的直线变形率和18%的弯曲变形率[7-8]。图1(a)为未施加磁场时合金母相内部的结构,对其施加外部磁场H后,合金内部晶体的孪晶界面将出现移动(见图1(b)),内部孪晶变体的易磁化方向开始逐渐趋于磁场的方向,孪晶结构的分界线向外部扩张,合金发生变形,当形变到一定程度时保持不变,MSMA材料呈现记忆效应。

图1 MSMA受磁场影响内部晶体结构示意图

图2为MSMA振动能量采集器的工作原理图。由图1(b)可知,在MSMA两侧施加恒定强度磁场H,合金变形伸长,在施加应力F的作用下MSMA回复原有长度,通过往复形变收缩,导致材料内部磁化强度发生变化,使MSMA周围感应线圈的磁通量随之改变,感应线圈内会产生感应电压[9-10]。

图2 MSMA振动能量采集器的工作原理图

根据法拉第电磁感应定律可得感应线圈中的感应电动势为

(1)

式中:U(t)为线圈中的感应电动势;N为线圈缠绕匝数;φ为通过线圈的磁通量;S为线圈的横截面积;B为通过线圈的磁感应强度,且

B=μ0(H+Mag)

(2)

式中:μ0为真空磁导率;Mag为磁化强度。

2 悬臂梁MSMA振动能量采集器的设计

根据MSMA的变形机理和采集器工作原理可知,采集器设计需满足以下几个条件:

1) 施加到MSMA两侧偏置磁场的磁场强度、磁极结构保证使MSMA有足够大的变形量。

2) 确保MSMA材料施加应力的合理方式,实现材料最佳形变效果。

3) 设计合理的感应线圈匝数和线径,保证输出感应电压值的有效性。

2.1 采集器结构设计

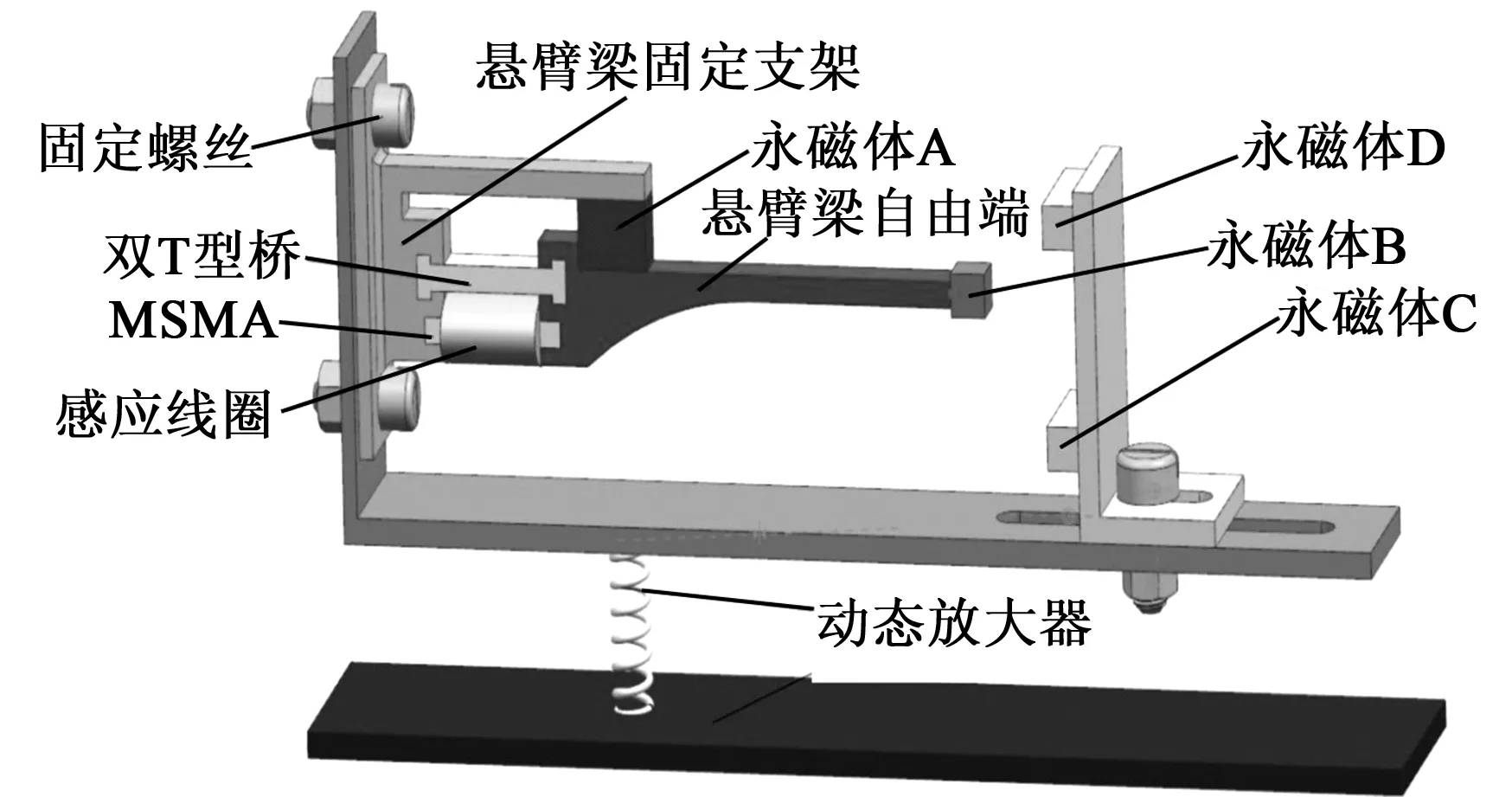

图3为本文设计的悬臂梁式MSMA振动能量采集器结构模型。悬臂梁固定支架与自由端间通过“双T”型桥连接固定,MSMA和保护套放置于T型桥间的卡槽中;永磁体A提供恒定偏置磁场,磁路沿着“永磁体A—悬臂梁固定支架—MSMA—悬臂梁自由端—永磁体A”的方向;感应线圈缠绕在MSMA保护套表面;永磁体B固定在悬臂梁的自由端;永磁体C、D放置在采集装置的末端,利用磁场增强技术使采集器末端的两对永磁体((B、C)和(B、D))相互排斥,构成多振荡器,利用动态放大技术在多稳态振荡器与基座间设计一个质量-弹簧元件构成的动态放大机构,使悬臂梁与动态放大器构成两自由度振动系统。将振动能量采集器放置在振动装置上,振动装置振动时,动态放大器放大振动幅度,悬臂梁自由端的永磁体B上、下振动,带动悬臂梁弯曲变形,从而对MSMA施加挤压力,由于压力使MSMA材料产生形变,导致磁通量变化,由法拉第电磁感应定律可知,感应线圈产生感应电动势。

图3 悬臂梁式MSMA振动能量采集器结构模型

2.2 悬臂梁设计

悬臂梁作为磁路中重要一环,导磁材料的选择至关重要,本文选取导磁率高,强度好,易加工的低碳钢材料,与传统采集器施压方式不同,激振力的作用方向垂直于悬臂梁,由传统直冲式的施压方式改为弯曲挤压施压方式。研究表明,这种施压方式可有效将外部应力放大10~20倍,且悬臂梁具有均匀弯曲的特性,如图4所示。

图4 施压方式比较图及理论模型

忽略剪切变形及截面绕中性轴转动惯量的影响,只考虑梁在xz平面内振动,则欧拉-伯努利振动微分方程[11]为

(3)

式中:Z(x,t)是坐标为xz的截面中性轴在t时刻的横向位移;E为悬臂梁材料的杨氏模量;Ic为悬臂梁的截面惯性矩;ρ为材料的密度;A为悬臂梁的横截面积;f(x,t)为单位长度悬臂梁上分布的横向外力。

由材料力学可知,弯矩M和剪力Q可表示为

(4)

(5)

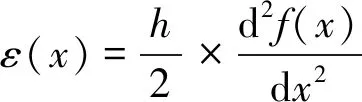

振动采集器系统通过悬臂梁的弯曲对MSMA材料施加应力,悬臂梁的最大应变处使MSMA材料产生最大形变,进而采集器系统产生最大的感应电动势。对于x=0为固定端,x=L为悬臂梁的自由端,考虑其边界条件,通过分析悬臂梁振动模型,悬臂梁x处的应变为

(6)

式中h为悬臂梁的厚度。

2.3 感应线圈设计

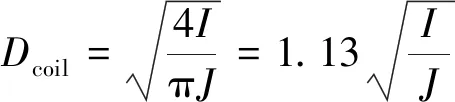

感应线圈的设计目的是利用电磁感应定律将振动能量转化为电能,主要包括选择合理的线圈线径和计算线圈匝数[12]。线圈线径大小主要由线圈工作的发热和散热情况决定,在无散热的环境下,线圈允许的最大工作电流密度J为3~6 A/mm2,其中线径Dcoil、J和电流I的关系为

(7)

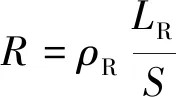

当前J=6 A/mm2,Dcoil=0.206 3 mm,I=0.2 A。根据所得线圈匝数直径,查表选用直径0.21 mm的铜线,则电阻为

(8)

式中:ρR为电阻率;LR为所绕制线圈的总长度;S为线圈的横截面积。

通过以上分析和计算,确定感应线圈的相关设计参数如表1所示。

表1 感应线圈的设计参数

2.4 励磁方式及磁路设计

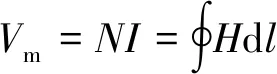

考虑励磁方式、磁回路及磁路材料、工艺制作等,选取钕铁硼永磁体(Nd2Fe14B)作为施加偏置磁场,低碳钢作为磁路材料,磁回路由上、下两层构成,如图5所示。永磁体A为MSMA材料施加偏置磁场,可等效为磁动势Vm的等效电压源,磁路由永磁体A的N极,绕过低导磁材料的T型桥,流经MSMA材料回到S极,磁路中的磁阻由空气气隙磁阻RmG和低碳钢磁路磁阻RmS组成。磁动势可表示为

(9)

式中l为空气气隙的长度。

图5 励磁回路

穿过MSMA材料的φ可由磁路与空气磁阻进行计算,即

(10)

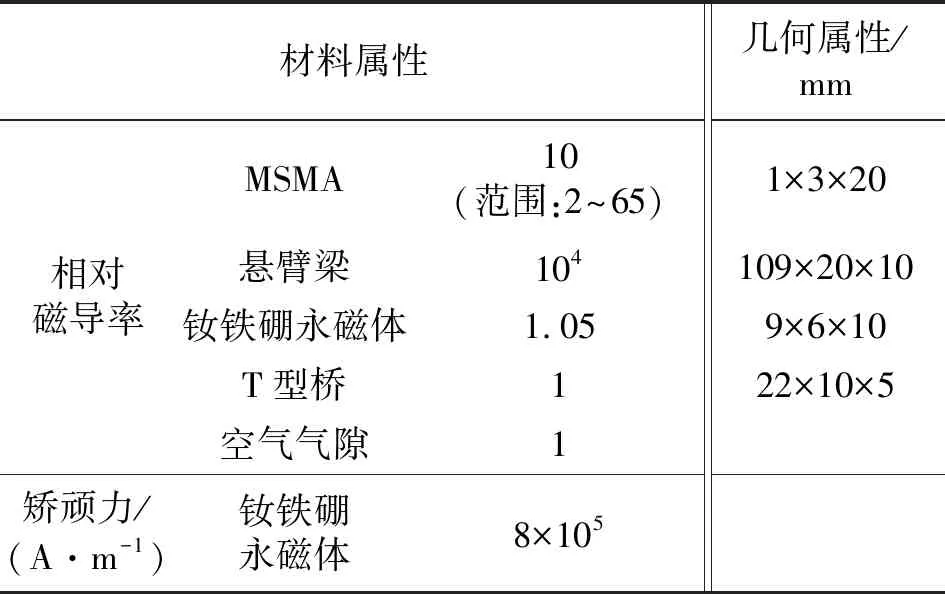

2.5 样机制作

根据上述设计方案,研制的悬臂梁式MSMA振动能量采集器系统样机如图6所示。为保证整机的强度,基座和支撑机架采用不锈钢材料制作,基座上有不同间隔的孔位便于安装;机架上的孔位和轨道用于调节永磁体(B、C、D)的间距,可控制悬臂梁表现出不同的稳态特性;动态放大器采用两个规格一致的弹簧,用固定杆并行固定在基座与机架间,以确保系统的水平稳定;悬臂梁自由端的钳夹装置用于放置永磁体B;固定杆选用尺寸不同的螺母螺丝用于各个器件间的连接。

图6 悬臂梁式MSMA振动能量采集器样机

3 ANSYS仿真分析

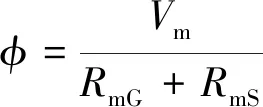

采用ANSYS有限元软件对采集器进行仿真分析,磁路由悬臂梁、永磁铁、MSMA材料、T型桥、空气气隙组成。其中悬臂梁磁导率远大于空气和MSMA材料磁导率;对MSMA施加偏置磁场的永磁体A决定了磁路中磁感应强度和磁场强度;T型桥采用绝磁的树脂材料,仿真时物理环境、单元类型选择具有耦合场的SOLID98,自由度为MAG,将材料参数及几何属性(见表2)代入UG三维模型。

表2 材料参数及几何属性

图7为MSMA振动能量采集器系统磁感应强度矢量图。由图可看出,采集器系统中,MSMA周围的偏置磁场感应强度为0.55~0.70 T。由文献[13]可知,在恒温恒定压力条件下,磁密度为0.25~0.55 T,MSMA材料变形率与施加的磁场近似成线性关系,变形量能达到4.5%;当磁感应强度大于0.55 T时,MSMA材料形变量出现饱和状态,材料呈现良好的动态响应速度。因此,该采集器系统的磁场强度和结构可保证MSMA材料达到最大形变量,满足马氏体相变的条件和材料往复形变的要求。

图7 能量采集器磁场感应强度矢量图

4 实验测试结果及分析

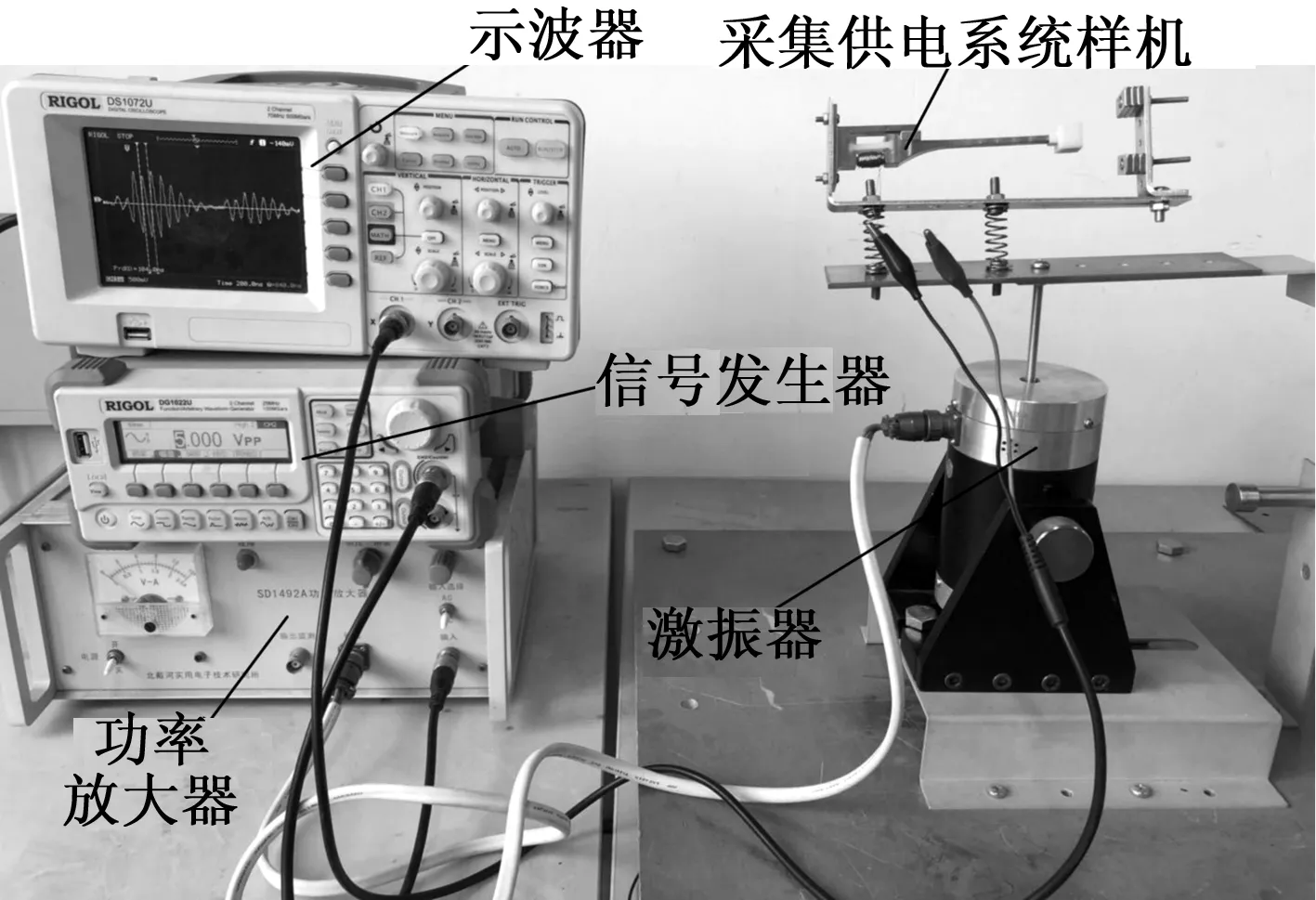

为验证采集器系统设计的可行性,搭建了振动能量采集器系统实验平台,如图8所示。以激振器模拟环境中的振动信号,用功率放大器和信号发生器对激振器的振动频率和幅值进行调节,模拟环境中不同振动频率的振动源;调节信号发生器产生初始信号,信号通过功率放大器的放大后作用在激振器上,激振器为采集器系统提供振动源,通过调节初始信号的频率和幅值,改变振动源的频率和振动幅度,从而对MSMA材料产生不同的应力,示波器实时显示采集器系统的输出电压波形。

图8 MSMA振动能量采集器实验平台

当不同幅值及频率的振动应力作用在振动能量采集器上时,采集器感应线圈上产生感应电压如图9 所示。由图可看出,初始信号幅值为1~2 V,频率为30~70 Hz,悬臂梁式MSMA振动能量采集系统电压波形有效输出峰值为100~200 mV,在最佳振动条件下,电压输出最大峰值为220 mV,且系统具有较好的采集适应性,拥有较宽的工作频带及对环境振动强度的敏感性。

图9 悬臂梁式MSMA振动能量采集器输出电压波形图

5 结束语

本文在研究MSMA振动能量采集器系统工作机理的基础上,改善了振动能量采集系统的施压装置,利用MSMA的维拉利效应,设计了一种新型悬臂梁式MSMA振动能量采集器系统,并对偏置磁场、感应线圈、悬臂梁等部件进行了理论研究,确定了采集器的悬臂梁、感应线圈等器件结构。通过ANSYS有限元软件对采集器系统进行仿真分析,验证了系统中的磁感应强度满足MSMA材料的形变要求。依据分析结果,提出了实验样机的设计方案,完成样机的制作和组装,搭建实验平台,并对采集供电系统进行实验测试,测试结果表明,系统电压输出最大峰值约为220 mV,且具有较宽的采集频带和适应性,结合能量采集器电源管理电路模块的设计,其发展前景较好。