异型高耸群仓结构滑模施工技术

2020-05-09周碧

周 碧

(广州机施建设集团有限公司 广州510115)

1 项目概况

筒仓作为贮存散状物料的设施,具有结构简单。使用方便、保护环境和减少占地等优点。随着我国仓储行业的不断发展,国家环保政策逐渐向国际接轨,加之城市土地资源日渐趋紧,世界各国筒仓的应用从粮食[1]、建材、冶金、煤炭到电力行业越来越广泛,城市原料仓储原以常规的仓库储存逐渐向机械化智能转运的群体筒仓储存转变,从国家经济战略角度分析,今后大型仓储建设工程将逐渐增多。因此,具有储藏功能钢筋混凝土群体筒仓将得到越来越广泛的应用[2]。

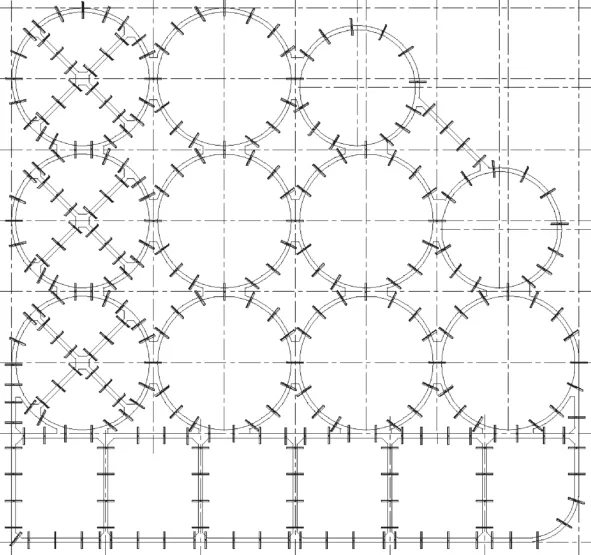

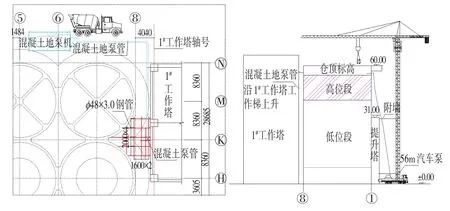

某小麦仓储工程作为一种多规格截面的高耸筒体群仓结构,该结构平面类型复杂多样(见图1),拟采用滑模组织[1]施工,该结构建筑面积3 896 m2,总高度60 m(其中仓顶机房为5 m),多达17个异型截面筒仓,分别有9个φ8 000 mm高55 m,2个φ7 000 mm高55 m圆立筒仓,6个5.58 m×6.4 m高55 m方形立筒仓,共计17座分4排排列,其中11座为圆形混凝土筒仓,6座为混凝土方形筒仓。

圆形筒其中9座为同一类型:内直径φ8 000 mm,漏斗以下壁厚为250 mm,漏斗以上壁厚为180 mm;其它2座内直径φ7 000 mm,漏斗以下壁厚为250 mm,漏斗以上壁厚为180 mm,14#和17#立仓中间有一堵厚250 mm的钢筋混凝土墙连接。

图1 某小麦仓储工程效果图及结构平面Fig.1 Effect Drawing and Structure Plan of a Wheat Storage Project

2 实施重、难点分析

⑴ 根据其平面方型、圆型、异型仓组合的平面型式布置特点,液压滑模施工同步提升难度大,需对异型相交部位进行施工优化,确保平面整体结构同步滑升。

⑵ 为满足存储功能需求,设计为异型组合的高耸群仓,总体高度为60 m,且施工受空间限制。由于仓储空间密闭性的功能要求,仓壁混凝土不能产生施工冷缝,要求必须滑升过程中连续不间断浇筑,根据实际情况解决混凝土高空快速分摊浇捣问题。

⑶ 一般仓顶层设计为设备房,仓顶层层高为5 m,离地面高度55 m,综合安全、工期及经济性考虑,仓内密闭的高空间内无法采用传统超高支模架,仓顶顶板混凝土浇捣需考虑一种安全可靠的空中支模平台体系。

3 工艺流程

群体筒仓漏斗结构及环梁浇筑完成➝滑模装置安装➝仓壁钢筋绑扎及混凝土浇筑➝开始同步滑升➝滑升过程中混凝土浇筑➝滑升至仓顶板附近(标高53 m处)➝平台支撑体系预埋➝继续滑升至55 m仓顶板结构处➝安装型钢支撑体系➝仓顶板结构施工。

4 实施要点说明

4.1 异型群仓结构滑动模板,液压同步提升

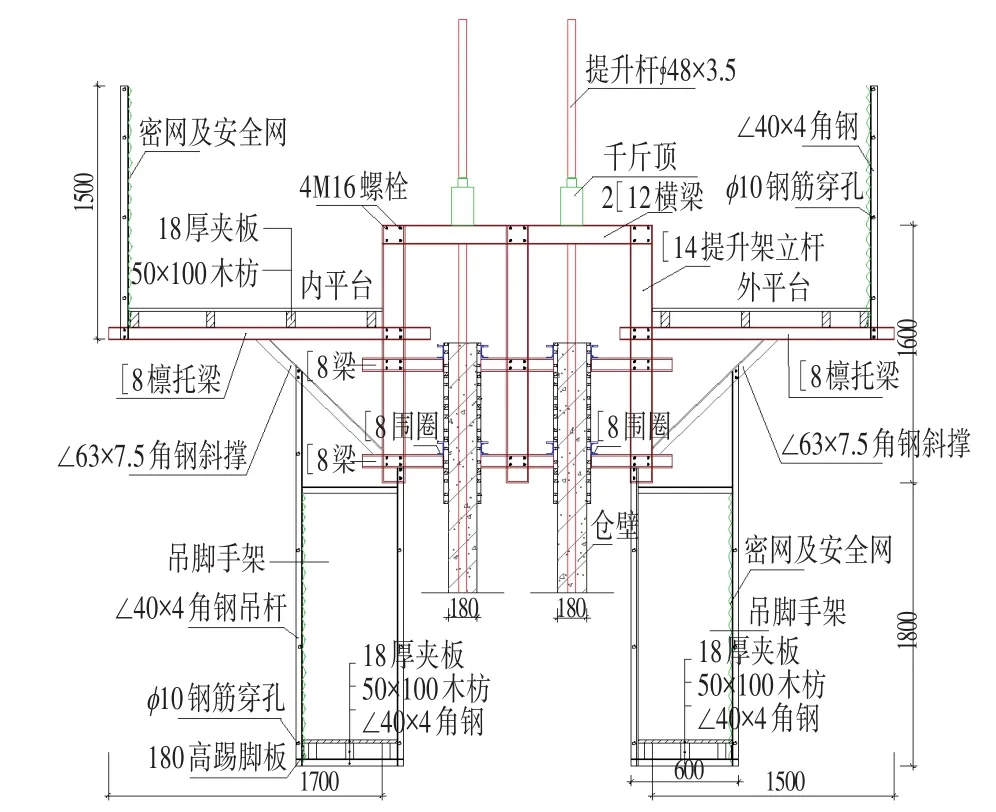

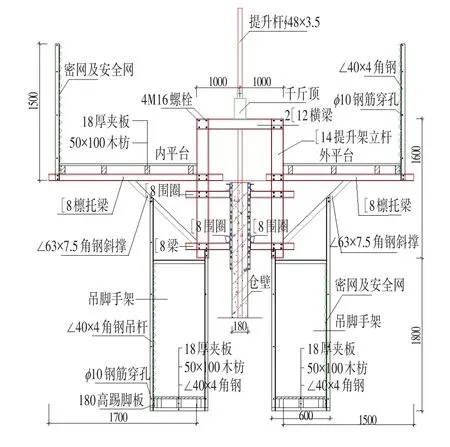

滑动模板施工装置由滑升模板系统、操作平台系统、液压提升系统、施工精度控制系统和供水、供电系统等组成[3]。高耸群仓同步滑升的控制技术,主要从三个方面进行控制:

⑴ 利用BIM技术对滑模“门”字提升架进行受力分析后预排列(见图2、图3),通过此举进行优选,从而降低“门”字提升架的数量,充分利用提升架的性能;

⑵ 优化不同截面相切位置的钢模制作形式,不同截面相切位置钢模板受力复杂,优化此处钢模板的制作形式,增加角部焊接钢板模板,并做好角部加肋受力,做好相应焊接措施,可保证滑模同步提升和结构质量的目的(见图4、图5);

图2 BIM预排提升架效果图Fig.2 Effect of BIM Pre Arranged Lifting Fram

图3 滑升提升架预排CAD深化图Fig.3 CAD Deepening Drawing of Pre Arrangement of Sliding Lifting Frame

图4 仓壁相切位置剖面Fig.4 Sectional of Tangent Position of Warehouse Wall

图5 仓壁相切位置大样Fig.5 Detailed of Tangent Position of Warehouse Wall

⑶ 滑升时在油路布置上采用多阶段并—串联综合油路布置系统,多台液压主机采用电联动整体同步启停和单独启停以便修正油压的线路控制系统,达到整体同步滑升目的,有效解决施工过程中同步控制差[4]的问题(见图6)。

通过计算确定千斤顶的使用数量,本项目设置每座筒仓“GYD-60”千斤顶数量17台,共284台(见图7、图8),完全满足滑模施工的要求。然后通过千斤顶的数量确定液压控制台和油路系统。为了满足整个滑模施工的油路系统,投入YHJ-36型液压控制柜1台,YHJ-56型液压控制柜2台,主油路φ16,支油路φ8。YHJ-36型液压控制柜带动70台千斤顶,2台YHJ-56型液压控制柜各带动107台千斤顶。液压控制台在施工平台上等距布置,保证每台液压控制台运作覆盖范围基本一致。

图6 滑动模板示意图Fig.6 Schematic Diagram of Sliding Formwork

图7 仓壁滑升剖面示意图Fig.7 Schematic Diagram of Sliding Rise Section of Warehouse Wall

图8 并—串联综合油路布置Fig.8 Parallel Series Integrated Oil Circuit Layout

4.2 方型、圆型、异型组合的平面结构,高度达55 m,从使用功能及施工连续性要求考虑,实现混凝土在有限的空间内安全、快速摊铺难题

滑升时混凝土浇筑应满足如下规定:

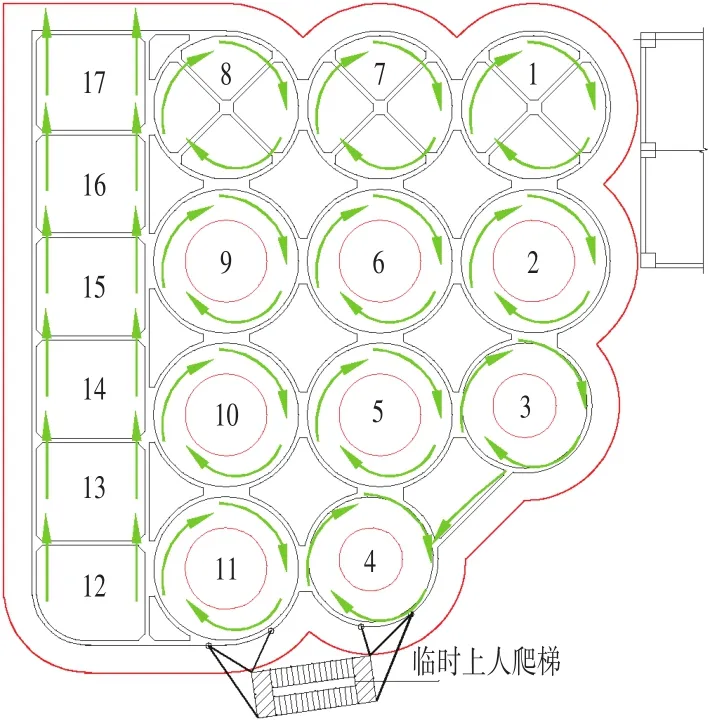

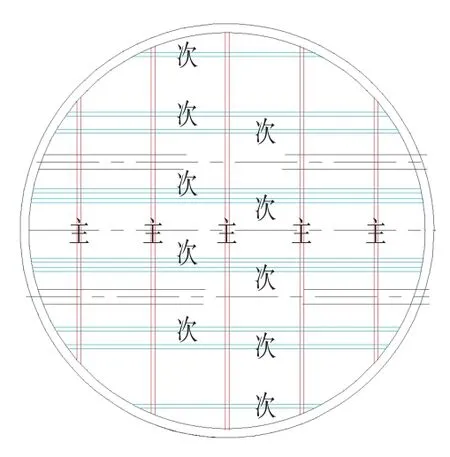

⑴ 混凝土必须均匀对称相互交圈浇筑;每一浇筑层的混凝土表面应在一个水平面上,并应有计划、均匀对称地变换浇筑方向(见图9);

图9 混凝土浇筑顺序Fig.9 Concrete Pouring Sequence

⑵ 每次浇筑的厚度不宜大于250 mm;

⑶ 上层混凝土覆盖下层混凝土的时间间隔不得大于混凝土的凝结时间(相当于混凝土贯入阻力值为0.35 kN/cm2时的时间),当间隔时间超过规定时,接茬处应按施工缝的要求处理;

⑷ 在气温高的季节,宜先浇筑内墙,后浇筑阳光直射的外墙;先浇筑墙角、墙垛及门窗洞口等的两侧,后浇筑直墙;先浇筑较厚的墙,后浇筑较薄的墙;

⑸ 预留孔洞、门窗口等两侧的混凝土应对称均衡浇筑;

⑹ 夜间作业时应有足够的照明;

⑺ 在滑升过程中,应检查和记录结构垂直度、水平度、扭转及结构截面尺寸等偏差数值。

每滑升1个浇灌层应自检1次,每次交接班时应全面检查、记录1次;在纠正结构垂直度偏差时,应徐缓进行,避免出现硬弯。

4.3 滑升时混凝土浇筑难点解析[5]

4.3.1 低位段混凝土浇筑

为了尽可能地缩减工期和成本,在结构标高占总高3/5以下位段(低位段)采用2台56 m车载天泵同步进行混凝土浇筑。车载天泵其良好的机动性能可以满足该段位结构全平面覆盖,不存在浇筑盲区,所以在3/5标高以下采用车载天泵可以更快速地完成该位段混凝土的浇筑工作。

车载天泵对称分布于结构两侧,当滑模完成1个提升段的钢筋绑扎工作,且下层混凝土已达到初凝便可进行混凝土的浇筑。为了保证滑模设备受力均衡,避免局部荷载过大造成滑模平台整体或局部倾斜,从而影响到结构的质量。其中,1台车载天泵从靠近结构的一侧开始浇筑混凝土并沿仓壁走向行进时,另1台车载天泵则同步镜像对称浇筑(见图10)。

图10 低位段混凝土浇筑示意图Fig.10 Concrete Pouring Diagram of Lower Section

4.3.2 高位段混凝土浇筑

由于车载天泵管长度有限,在达到结构标高3/5以上(高位段)时,结构中部区域成了浇筑盲区,因此在高位段投入车载地泵可以有效解决中部混凝土无法浇筑的难题。

车载地泵管可沿周边原有建筑或沿结构中部随滑模进度同步搭接(见图11),滑模上升至该位段时,即可投入使用。此时车载地泵主要负责结构中部浇筑盲区的混凝土浇筑工作,车载天泵负责结构外围的混凝土浇筑工作,车载天泵和车载地泵组合而成的垂直运输体系在高位段同样可以达到快速浇筑的目的(见图11)。

4.3.3“集中泵送-仓间分流-仓内人工运输”的水平运输体系

车载地泵机动性较差,覆盖范围小,无法同车载天泵一样完成水平方向的混凝土运输,需要人工、塔吊配合在平面结构上运输,当混凝土沿地泵管集中泵送至结构中部时,利用混凝土的流动性和人工将其沿仓壁内快速分摊,混凝土利用斗车和料斗将进行水平运输,以此完成混凝土水平方向的快速运输。

此种综合垂直和水平方向的混凝土浇筑系统,可以在短时间内完成大面积的混凝土浇筑工作,有效节约了混凝土的浇筑时间,达到时快速分摊浇捣的目的。

4.4 仓内简易型钢平台[6]解决仓顶层混凝土结构浇捣施工的要点解析

4.4.1 预埋板安装

图11 高位段混凝土浇筑示意图Fig.11 Schematic Diagram of Concrete Pouring in High Level Section

根据仓顶结构支模高度,将预埋板安装位置确定在仓顶结构支撑架支点处,当滑模滑升至此处时,立即进行预埋板的安装工作。预埋板可直接在滑模平台上进行安装。根据型钢主、次梁平面布置图现场测量放线确定预埋板的安装位置。预埋板安装时板面不能突出于滑模模板之外,以免影响到滑模滑升,预埋板的锚筋锚固于仓壁钢筋内侧,为了避免滑模滑升过程中造成板的偏移,锚筋与结构钢筋需点焊固定。安装完成后进行复测,保证预埋板的安装位置准确无误。

4.4.2 牛腿的焊接

利用滑模设备的内维修平台进行牛腿的安装和后续型钢主、次梁的安装。牛腿采用两块∟16 mm×200 mm三角加劲肋板(见图12)。牛腿作为型钢主梁的直接承载构件,对施工质量要求极高,其施工质量的好坏亦直接影响到整个简易仓顶平台的安全性,所以牛腿必须严格按照国家标准《钢结构焊接规范:GB 50661-2011》[7]的相关要求进行施工,牛腿须与预埋板满焊固定,施焊完成后对焊缝质量进行验收合格后方可进入下一道工序。

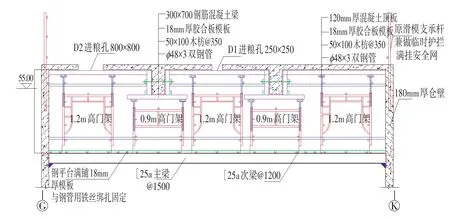

4.4.3 型钢主、次梁安装

通过计算,简易仓顶平台[6]选用[25a槽钢主梁及[12槽钢次梁可以满足上部支模施工时的各种荷载要求,安全性也可以得到保证。槽钢主梁双面焊于预埋板上(见图12),焊缝高度不小于6 mm。再开始次梁安装,将次梁点焊固定于主梁之上。经受力分析计算,各类型仓内主梁沿南北方向安装,间距1 500 mm,次梁沿东西方向安装,间距1 200 mm。主、次梁的详细安装位置根据深化设计平面布置图确定(见图13),每道工序需经过严格检验,同时对主节点焊缝质量采用超声波检测,合格后方可进入支架体系搭设(见图14)。

4.4.4 简易型钢仓顶平台的优点

经方案综合比选,仓顶支模平台选用简易型钢搭设,相比传统的贝雷架随升平台体系具有轻质、安装简单的特点,一般项目施工钢筋混凝土群筒仓[8]或单筒仓结构滑模施工时多采用提升架上自带贝雷架,贝雷架先在仓底层起滑前安装于滑模提升架设备上,随滑模设备同步上升,待滑升到一定高度后,停滑,贝雷架与仓壁预埋件焊接成刚性平台,在刚性平台上搭设脚手架完成仓顶板结构施工后再降至仓底层进行拆除;由于贝雷架自重大,须随滑模提升设备同步上升对滑模设备有较大负担,影响滑模提升施工质量、安全和施工进度,且安装/拆卸过程复杂,增加成本投入并耗费较大的人力、物力、时间。简易型钢平台作为独立的仓顶层施工平台,只需要利用滑模内维修平台进行作业安装,减少了滑模体的荷载,不但降低了安全风险,还能保证滑模的整体同步提升[9],综合对比后此类体系安全保证,经济可行,且在结构性能方面能满足仓顶层支模施工的需求。

图12 简易仓顶平台埋件节点Fig.12 Node of Embedded Parts of Simple Warehouse Top Platform

图13 各仓内主、次钢梁平面布置Fig.13 Layout Plan of Main and Secondary Steel Beams in Each Warehouse

图14 简易仓顶板支模体系剖面Fig.14 Profile of Roof Formwork Support System of Simple Warehouse

5 结论及建议

本技术在广州某小麦群体筒仓工程滑模施工中成功应用,在滑模工艺中,还需要对“模板拼装”、“千斤顶安装”、“支撑杆就位”进行重点控制,模板的拼装应平整而牢固,千斤顶和支撑杆的定位和安装应该精确,避免在滑模提升过程中影响滑模整体同步提升从而影响到结构的质量。[10]

在高耸群仓滑升过程中确保了仓壁混凝土在限定时间内完成输送和浇捣,混凝土快速水平摊铺浇捣施工安全系数提高,加快施工进度,同时质量可靠,大大降低了施工成本。在工期紧迫的情况下,仓顶结构采用简易型钢支模平台,通过对其主节点焊缝和型钢体系的受力分析计算,降低了后续支模施工的安全风险,型钢质轻的特点方便快捷施工,无需大型机械设备便可实现安装和拆除操作,减少了人力物力的投入,可为今后同类异型群仓结构工程施工提供良好的借鉴。