谐波减速器扭转刚度与疲劳失效

2020-05-09宿鹏飞刘积昊管恩广赵言正

宿鹏飞,刘积昊,管恩广,赵言正

(上海交通大学机器人研究所,上海 200240)

0 引言

谐波减速器传动效率高,运行稳定,精度高,负载能力强,被广泛应用在机器人、航天航空、能源以及精密机床等领域[1]。谐波减速器主要靠柔轮的弹性变形实现动力传递,其主要的失效形式有柔轮疲劳断裂,波发生器柔性轴承破坏,柔轮内壁或齿面的磨损等[2],表现为传动效率、扭转刚度和回差等主要传动性能的下降,当主要传动性能下降到低于某一阈值之后即认为谐波减速器失效。针对谐波减速器的扭转刚度性能指标,刘云庆等[3]对谐波减速器的输入端的扭转刚度和回差进行了测试,提出谐波齿轮传动的回差曲线是一条机械滞后曲线,并且提出该回差主要来自弹性回差。谭立等[4]利用电机施加弯矩,利用激光干涉仪测量谐波减速器输出端受力弯曲后的偏转角,实现谐波减速器等部件在高低温环境下的扭曲刚度测试。但是现有的扭转刚度和回差检测系统大都只实现半自动化,不能进行连续加载和卸载,且通过连续改变力矩来测试谐波减速器扭转刚度和失效的研究很少。

本文设计了一种利用直线模组对谐波减速器进行连续加载和卸载的扭转刚度测试系统,并进行了刚度和失效分析。

1 研究与方法

1.1 谐波减速器失效机理

1.1.1 谐波减速器工作原理

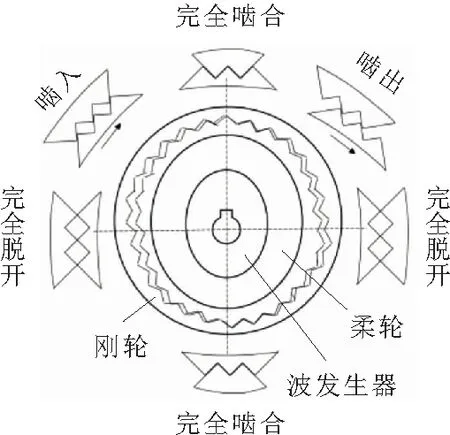

如图1所示,谐波减速器主要由波发生器、柔轮和刚轮组成,波发生器一般是椭圆形的凸轮,柔轮是薄壁的圆柱外齿轮,刚轮是圆柱外齿轮。波发生器的长轴略大于柔轮的内径,当波发生器转动时会使柔轮发生形变,这时柔轮长轴两端的齿和刚轮的齿完全啮合,短轴两端的齿和刚轮的齿完全脱开,长短轴中间的齿处于啮入和啮出的中间状态[5]。在柔轮发生连续弹性形变的过程中,柔轮和刚轮产生了错齿运动,降低了转速,提高了扭矩。

图1 谐波减速器工作原理

1.1.2 谐波减速器的失效分析

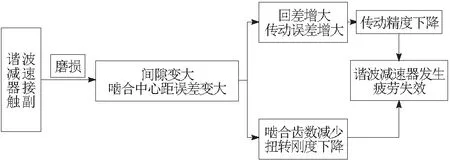

谐波减速器的疲劳失效形式主要是柔轮疲劳断裂,波发生器柔性轴承破坏,柔轮内壁或齿面的磨损等。大部分谐波减速器在轻载、低速的工况下运行,很难出现零部件结构损坏,主要是由于磨损带来的传动效率、扭转刚度的下降[6],如图2所示。

图2 谐波减速器主要疲劳失效形式

谐波减速器柔轮的磨损会导致柔轮的长轴和短轴均变短,刚轮的磨损会导致和柔轮的间隙变大,这不但导致柔轮钢轮的啮合齿数变少,减速器的扭转刚度下降,还会导致空程回差的增大,进而导致传动精度下降,影响减速器的性能指标[7]。

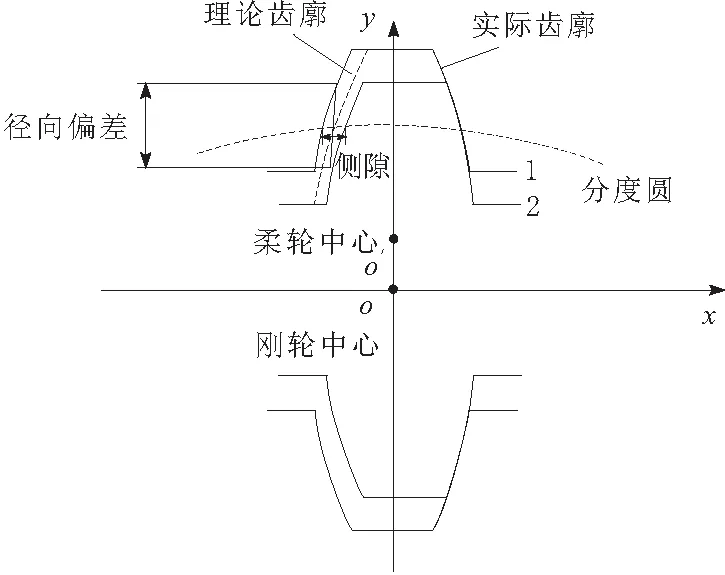

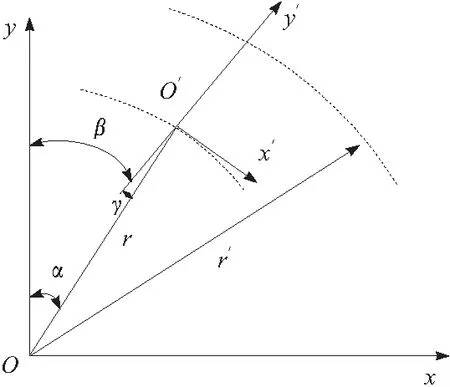

1.2 空程回差的分析

波发生器是谐波减速器的重要部件之一,其凸轮廓线是一个椭圆,谐波减速器的柔轮依靠波发生器的图轮廓线发生形变,进而与刚轮进行啮合[8]。谐波减速器的柔轮通过波发生器产生形变后理论上在长轴处与刚轮啮合的齿对,其基圆半径相等,但是由于加工,装配等误差以及齿轮的磨损使柔轮和刚轮啮合的齿对基圆半径不等,柔轮的长轴与理论值有一定的径向误差,称为啮合中心距误差[9]。内啮合渐开线圆柱齿轮的间隙主要来自于齿厚方向的偏差与啮合中心距的误差。谐波减速器在波发生器的长轴处柔轮和刚轮齿对啮合深度最大,间隙最小,在短轴处柔轮和刚轮齿对啮合深度最小,间隙最大,因此在分析齿轮的间隙时只要考虑波发生器长轴处的间隙[10]。间隙因素如图3所示。

图3 间隙因素

根据文献[11],计算得到空程回差为

(1)

JΨ为谐波减速器的回差;J为齿轮副齿侧间隙;m为齿轮的法面模数;Z为刚轮齿数;ur为柔性轴承径向间隙;Δfa为波发生器长轴径向误差;Δfr为齿圈同轴度误差(如图3OO′段所示)。

但是随着谐波减速器的使用,各部件由于磨损,产生了磨损径向误差[12]为

Δp=Δ1+Δ2+Δ3+Δ4

(2)

Δ1为柔轮内壁的磨损厚度;Δ2为柔性轴承外圈的磨损厚度;Δ3为柔性轴承内滚道的磨损厚度;Δ4为柔性轴承外滚道的磨损厚度。所以磨损后的谐波减速器空程回差的表达式为

(3)

1.3 扭转刚度的分析

扭转刚度主要与谐波减速器的柔轮和刚轮的啮合齿数与啮合深度有关。用啮合弧长来表征啮合齿数[13]。如图4所示,啮合弧长为2倍转角α所对应的刚轮分度圆上弧长,则啮合齿数为

(4)

Z为刚轮的齿数;ρ为刚轮分度圆半径。

图4 扭转刚度分析简图

1.4 方法和系统

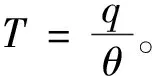

所设计的扭转刚度和机械滞后测试系统如图5所示。谐波减速器通过工装固定在水平测试台面上,其输入端通过输入轴进行固定,输出端通过输出轴连接直线模组,直线模组选用HIWIN的KK8610C-640A1-F1CS2,电机和驱动器分别选用Panasonic的MSMF042L1U2M和MBDLN25SE;直线模组上固定负载,通过直线模组带动负载的移动实现施加在谐波减速器上力矩的连续变化,其中输出轴通过2个轴承减少其弯曲变形,并通过与输出轴相连的编码器进行谐波减速器输出端角度变化的测量,编码器选用Baumer的HS35F 80000T ABZ-MI07 B E M20 5 T5。设备控制系统采用嵌入式控制器(倍福PLC)为核心,通过EtherCAT总线实现控制指令发送及调试指令接收以及数据读取和处理。同时根据扭转刚度和回差的定义,绘制力矩-输出轴转角曲线,并分析谐波减速器的寿命。

图5 扭转刚度测试系统

测量前通过扭矩传感器对测试平台进行标定,测量时固定输入轴,利用直线模组将负载从0 N·m处逐渐缓慢增加到额定扭矩处,然后反向移动负载进行卸载,之后继续移动负载使扭矩缓慢增加到额定扭矩处,再反向移动负载进行卸载。这样便是完整的1个正向加载—正向卸载—反向加载—反向卸载的周期。在此过程中,记录施加的力矩和对应的角度值。重复上述步骤10次,取测量值的平均值。并通过如图6所示的综合检测平台对谐波减速器进行4倍负载加载[15],综合检测平台通过磁粉制动器对谐波减速器进行加载,磁粉制动器选用的是兰菱机电科技有限公司的FZ2000.J/Y,额定扭矩是2 000 N·m;输出扭矩转速传感器和输入扭矩传感器分别选用的是兰菱机电科技有限公司的ZJ-1000A和ZJ-3AM;变频电机选用的是ABB的QABP80M2.4.6P-B3;该综合检测平台上装有导向轴和导向轴承座,在测试不同型号的减速器时不需要多次调整同轴度,简单方便;该综合检测平台同样可以用来测试和计算谐波减速器的传动效率和传动精度等。在加载1 h,9 h及20 h后对该谐波减速器进行扭转刚度测试,并绘制力矩-输出轴转角曲线。

图6 综合检测平台

2 结果与分析

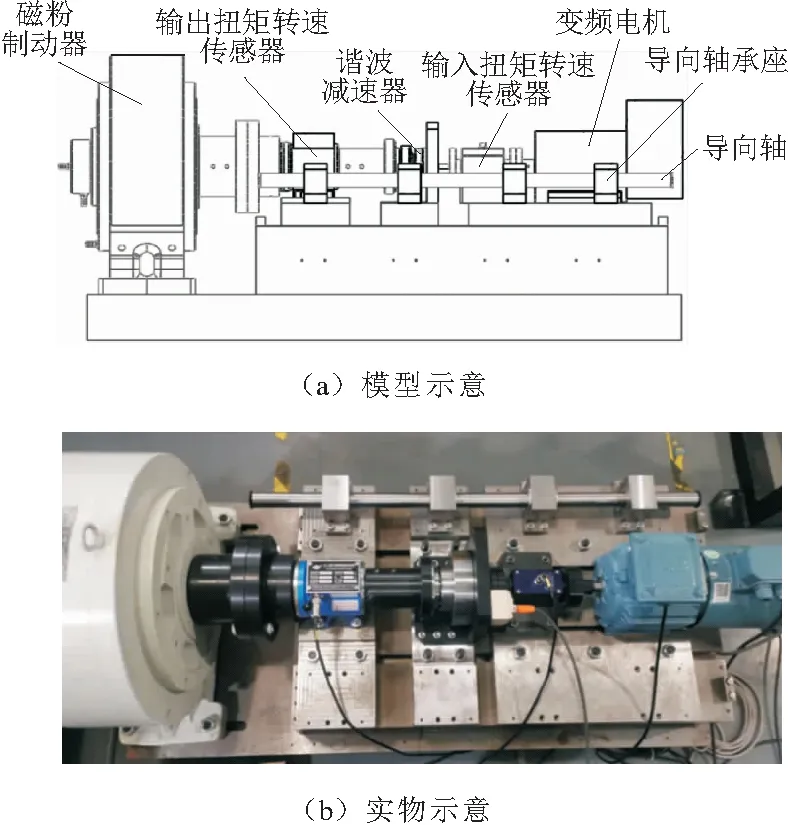

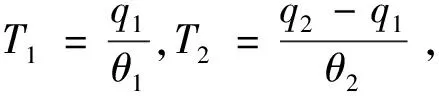

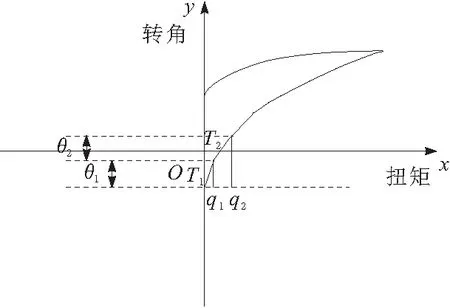

测试谐波减速器加载前及加载4倍额定扭矩1 h,9 h和20 h后的扭转刚度,并绘制扭矩和对应扭矩下输出轴的角度曲线,如图7所示。

由图7可以看出,加载力矩越大,谐波减速器的扭转刚度越大,且相同力矩下卸载时的扭转刚度大于加载时的扭转刚度,其主要原因是因为谐波减速器的扭转刚度主要和柔轮与刚轮的啮合齿数有关,啮合齿数越大,扭转刚度越大,当力矩增加时,柔轮由于壁厚较薄发生了弹性形变导致和刚轮的啮合齿数增加,所以扭转刚度增大。加载时间越长,谐波减速器的磨损越严重,扭转刚度越小。

图7 加载不同时间的力矩-转角曲线

在计算扭转刚度时取正反向加载、卸载曲线的平均值作为对应力矩下的角度值,这样会将在加载、卸载过程中由于摩擦和材料的弹性变形导致的转角滞后。

图8 谐波减速器扭转刚度计算

对图7的力矩-转角曲线进行分段线性拟合,结果如图9所示。由图9可以得到测试用的谐波减速器的空载扭转刚度是4.6×104(N·m)/rad≈223(kN·m)/(″),根据测试数据拟合结果约为235(kN·m)/(″),误差为5%。认为当扭转刚度小于原始扭转刚度的60%时谐波减速器失效,当加载时间为20 h后,谐波减速器的扭转刚度变为加载前扭转刚度的52%,即谐波减速器因为柔轮和刚轮的齿面磨损,产生了较大间隙,使谐波减速器的刚性变差,发生了失效。

图9 不同时间和力矩下的扭转刚度

3 结束语

设计了一种可以对谐波减速器进行连续加载和卸载的系统,更加自动化,减少了人工操作,适用于大批量谐波减速器回差和扭转刚度的检测。对谐波减速器进行了扭转刚度测试和疲劳失效分析,并绘制了力矩-转角曲线,得到了以下结论:谐波减速器的回差和扭转刚度主要与柔轮和刚轮的间隙,齿的啮合深度和啮合数量有关,其中间隙与加工和装配误差以及磨损有关,啮合程度主要与磨损相关;当谐波减速器所受力矩越大时,其扭转刚度越大;扭转刚度的变化对于谐波减速器的失效具有重要指导意义,通常认为当扭转刚度变为原始的60%时齿面磨损严重,谐波减速器认为已经失效。