油田加热炉烧损原因分析及治理措施

2020-05-09张润泽大庆油田第七采油厂规划设计研究所黑龙江大庆163517

张润泽(大庆油田第七采油厂规划设计研究所,黑龙江 大庆163517)

转油站应用的“四合一”装置具有“分离、缓冲、沉降、加热”功能,相较以往“三合一”处理工艺流程具有简化站内工艺、降低建设投资的优势,目前我厂已建转油站31座,其中有15座转油站应用“四合一”工艺流程。然而,近年来实际生产运行中,转油站四合一频频出现火筒鼓包、穿孔的生产问题,影响油田生产平稳运行。分析原因主要为,“四合一”装置直接对油井采出液进行加热升温,因采出液矿化度较高,且含有大量泥砂、压裂废液等杂质,随着加热炉长期运行、杂质在火筒壁上沉积以及介质长期腐蚀等因素影响,出现了火筒烧损、热效率低和火筒火管腐蚀穿孔等问题,并且加热炉内为含油、含伴生气等易燃易爆介质,存在极大的安全生产隐患。同时四合一装置频频出现烟火管过热鼓包、穿孔等情况,火筒及烟火管维修费用高、周期长。针对此类问题,结合现场生产实际,对我厂“四合一”装置烧损原因进行分析,并提出相应的改进措施。

1 我厂加热炉运行现状

1.1 加热炉建设现状

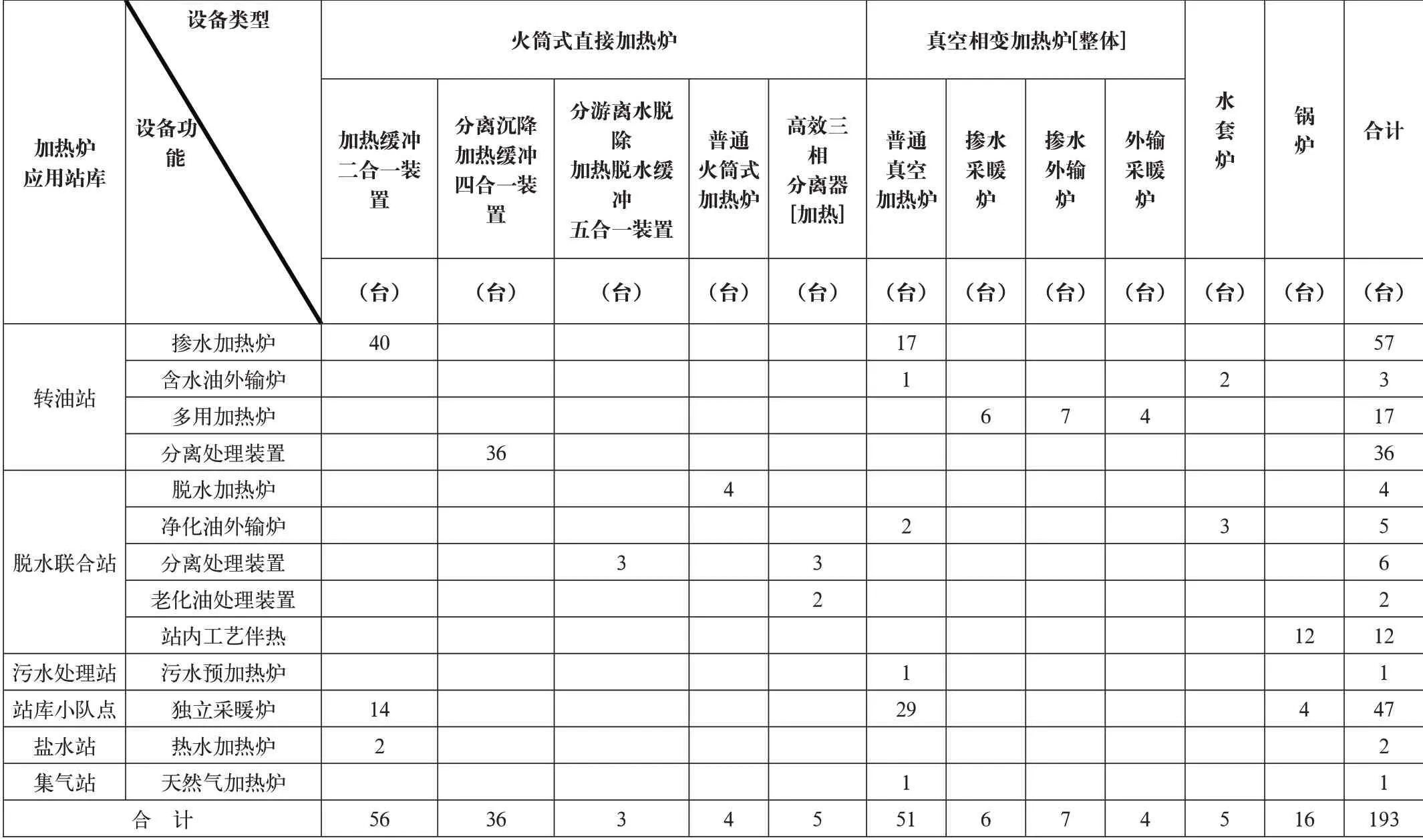

截止目前,我厂联合站、中转站、卸油点等地面站库中,共建有各类加热炉193 台,设计总功率301.8MW。具体类型及分布情况如下:(见表1)

表1

1.2 存在问题

从我厂2016年-2017年加热炉运行情况来看,共大修加热炉10台,全部是火筒式直接加热炉,且均为转油站“四合一”加热炉,烧损率占该类加热炉近30%。严重影响了油田正常生产,并造成一定的经济损失。

生产运行中,“四合一”装置内含有大量原油、伴生气,如果火筒、烟火管烧损问题不能及时发现,易引发重大安全事故,给油田生产带来了极大的安全隐患。同时加热炉火管费用大,平均为40 万元/台,而且维修周期长,平均需要20 天左右。在冬季生产运行中,转油站“四合一”装置没有备用,若在此期间发生“四合一”装置烧损问题,造成集输系统温度下降,导致井区大面积管线冻堵而停井情况发生,影响生产平稳运行。

2 四合一装置烧损原因分析

2.1 火筒烧损问题

火筒烧损是火筒式直接加热炉生产运行中的常见故障之一,我厂已建“四合一”装置火筒烧损情况较为严重,主要为火筒受喷射火焰直接加热区域出现鼓包、变形,由于加热炉内部介质含油及伴生气,火筒烧损给油田生产带来极大的安全隐患。

火筒烧损机理是火筒局部产生超温现象。我厂在用加热炉多在加热炉火筒入口处铺设1.2m~1.8m的耐火砖,耐火砖所在区域可统称为均热带。燃烧器火焰喷射距离基本位于加热炉火筒向内1.5~2.0m 的范围,高温区主要集中在火管向内2.0~3.0m 处,即出火筒外壁耐火砖以外区域,由于耐火砖前侧出现温度突变,导致此处火筒较之其他部位温度高,随着加热炉高负荷运行和燃烧器功率的提高,造成火筒壁温迅速升高,当温度上升至430℃以上时,容易产生热应力,火筒外部结垢传热变差,加之火筒前段上部即为四合一来液出口,加热段前端泥砂、杂质淤积严重,加热介质循环不畅,易造成火筒局部过热导致筒壁变形、穿孔。

2.2 烟火管结垢问题

结合“四合一”装置内部结构原理,加热介质为油井采出液,一方面采出液矿化度较高,所含泥砂量和杂质也较多,且含有大量易成垢的钙、镁、碳酸根、硫酸根等游离子,同时还含有大量的原油、胶质和沥青质等成垢的黏合剂。采出液被加热后,烟火管和火筒外壁析出碳酸钙、碳酸镁、硫酸钙等盐类垢,随着运行时间延长结垢越发严重。在对已发生烧损加热炉火筒垢层检测时,发现部分火筒外壁硬垢、软垢厚度可达10~30mm,其中“硬垢”主要为泥沙、硅酸盐、碳酸盐、铁锈等组成的结构致密、强度高的底层垢,由沉积的重组分原油、泥质物、悬浮物等杂质滞留在火管顶面形成的“软垢”结构疏松、强度小。

在生产运行中,按照常规应至少每年清理一次加热炉的烟火管。而在实际除垢作业中,加热炉烟火管除垢往往不能达到预设要求,如果加热炉未按期除垢或除垢不及时、不彻底,为保证集输系统温度要求维持出口温度,势必加大燃烧功率输出,从而使火筒工作温度升高,加快了火筒结垢速度,并致使燃烧功率不能有效传导,形成恶性循环,易造成火筒和烟火管的变形或烧损。

2.3 烟火管腐蚀

目前我厂在用的36台“四合一”装置,部分加热炉使用时间较长,再加上“四合一”内部介质成分复杂,在高温和酸性的环境中,极易发生火筒和烟火管腐蚀情况。火管内壁腐蚀主要是高温氧化腐蚀,加热温度越高,金属氧化的速度越快。火筒及烟火管外壁腐蚀与加热介质有关,由于火筒及烟火管并无外防腐层保护,因此电化学腐蚀较为明显,主要以点蚀为主。

2.4 火筒钢材耐高温性差

目前,我厂在用火筒式直接加热炉内部火筒及烟火管材质全部采用20R 钢材,设计最高温度上限为475℃。在加热炉燃烧器满负荷或超负荷运行时,火筒局部温度最高可达430-450℃,已接近钢材设计温度上限,如过火筒壁局部结垢严重就易发生火筒鼓包、变形、破裂,其中“鼓包”现象主要集中在耐火砖和无耐火砖的交界处出现。通过2016 年-2017 年发生烧损加热炉拆除的火筒观察研究,火筒鼓包变形和穿孔部位一般在耐火砖前侧0.2~0.5 m左右,

2.5 燃烧器燃烧强度过大

随之油田开发生产时间延长,受井底情况影响,采出液泥砂量越来越大,同时扶余油层和水平井的开发建设需要大规模压裂施工,压裂反排液中聚合物较多,在“四合一”装置内形成大量的絮状物质沉积于火筒和烟火管外表面,“软硬垢”沉积附着使得火筒传热效果越来越差。为保证介质出口温度,燃烧器运行功率逐渐提高,当燃烧器的燃烧强度超过加热炉额定热功率时,会造成火筒局部过热接近火筒钢材的蜕变温度,长时间运行在外力影响就易出现损坏。另外,也存在部分加热炉燃烧器在安装时未能与火筒保持同心一致,实际运行中造成喷射火焰偏烧,导致火筒局部筒壁过热发生鼓包、变形。

3 加热炉技防措施

针对“四合一”装置加热炉故障的治理工作,主要从主动预防、优化运行、完善制度、改造治理等四个方面开展,以降低加热炉烧损情况的发生。

3.1 主动预防

一是开展转油站阻垢剂、缓蚀剂“个性化”加药方式,根据不同的转油站所辖井区采出液性质,实施“个性化”加药配方和药剂配比,可以有效抑制火筒结垢速率。二是提高加热炉清淤除垢验收标准,需要定期清除火筒及烟火管上附着的“软硬垢”,其中软垢对火筒热传导影响最大,要求我厂已建“四合一”装置的清淤除垢周期为每年1次,部分处理液量成分复杂的清淤除垢周期为1年两次,清淤除垢作业后,厂、矿、队负责人进罐验收。三是配备加热炉火筒高温报警监测装置,该装置可实时监测火筒易发生烧损处温度情况,防止超温运行烧损,站内管理人员要懂操作、勤查看,确保装置预警功能正常工作,同时完善火筒高温预警系统与燃烧器的联锁调控功能,当火管温度超过其设定温度(一般为450 ℃)时,炉管高温监测装置中会自动调低燃烧器的进气量和燃气输送量或立即停炉。

3.2 优化运行

开展全厂转油站集输参数优化管理工作,定期跟踪转油站井、间、站各节点集输系统生产运行参数,核实站内加热炉生产运行负荷,及时优化调整站内加热炉运行台数和运行参数,提高加热炉运行效率,对于部分负压直接加热火筒加热炉的燃烧器,合理调整燃烧器的最大输出功率。

3.3 完善制度

完善加热炉运行管理规定,一是加热炉从冷备用到投入运行的烘炉时间不能低于24 h。二是加热炉正常运行时出口温度每小时内差异值不能超过5 ℃。三是转油站应结合生产需求,采取集中洗井、冲环作业,降低系统温场冲击对加热炉的影响。四是为防止双火筒加热炉出现局部偏烧,两个火筒的输出负荷表差值不能超过10%。

3.4 改造治理

一是可在火筒高温区管壁材质更换为耐高温钢(15CrMoR)。二是改进四合一内部结构,我厂有部分四合一为分段给水工艺,即加热段和缓冲段分别设有联通管线至水室,该工艺不利于水出口温度提升,因此将加热段和缓冲段至水室的调节堰出口用卡箍封堵,可有效提高水出口温度,达到生产需求。

4 结论及建议

我厂在用“四合一”装置存在的主要问题有烟火管和火筒腐蚀结垢严重、火筒易发生鼓包、变形、烧损等,为了解决这些问题,提出了相应的防治措施:在火筒耐火砖外安装火筒高温监测装置,加强清淤除垢作业质量,优化加热炉运行负荷,限制生产运行上限阀值等等。通过采取以上措施,一方面大降低了加热炉火筒及烟火管烧损情况的出现,另一方面提高了加热炉的燃烧效率,节省燃气消耗。