管壳式换热器动态过程实时仿真

2020-05-08王雪晶曹玉波

田 傲,杨 旭,王雪晶,沈 阳,曹玉波*

(1.吉林化工学院 信息与控制工程学院,吉林 吉林 132022;2.绥化象屿金谷生化科技有限公司 淀粉车间,黑龙江 绥化 152023;3.吉林石化公司 合成树脂厂,吉林 吉林 132021;4.长春华普大通防冰工程技术有限公司,吉林 长春 130000)

换热器是指在两种或两种以上温度不同的流体间实现物料间热量传递或热能回收的设备,通过换热器能够使热量由温度较高的流体传递给温度较低的流体,以使流体温度达到并满足工艺规定和生产的需要.管壳式换热器以其可靠性高、制造成本低、操作范围宽、清洗及维护方便等优点,在化工、石油、动力及食品等多种工业生产中占有重要地位,在工业生产过程中具有十分广泛的应用[1-3].分析和研究其输入输出特性,对于改善换热回路控制品质,提高节能降耗效果具有十分重要的意义.

1 管壳式换热器动态特性分析

作为一种典型且广泛使用的单元操作设备,国内外专家及学者对管壳式换热器的静态工作特性已经进行了充分和成熟的研究[4-6],但是,因其内在机理以及众多参数间关联的复杂性,在控制领域内,对管壳式换热器动态输入输出关系的研究尚不多见.管壳式换热器结构及工艺流程如图1所示,冷股流质量流率为Wc,密度为ρc,温度为Tci,经换热器加热后温度升高为Tct;热股流质量流率为Wh,密度为ρh,温度为Thi,经换热后温度降为Tht.

图1 管壳式换热器结构及流程图

在理想情况下,换热器中向周围空间散发的热量所占比重很小,可以忽略不计,根据热量守恒原理,两股流焓值的微变过程可建立如下数学关系:

dqh=(qhi-qht)dt=(qct-qci)dt,

(1)

式中,qh为两股流体的热交换量;qhi、qht为热股流进出口焓值;qci、qct为冷股流进出口焓值.同时,冷热流体出口焓值可表示为:

(2)

式中Cpc、Cph分别为冷、热两股流的比热.同时由传热方程可得:

dqh=Ki(T-t)Sidt=Ko(T-t)dSodt,

(3)

式中Ki/Ko为管内/外表面积的局部总传热系数;Si/So为管内/外表面积;T、t为热、冷两股流平均温度.其中Ki、Ko可以由间壁内、外侧流体的对流传热系数求得.联立1~2式整理后可得:

(4)

其中Cpc、Cph为冷热流体比热容,Sc、Sh为管程和壳程的横截面积,D、d为管外直径和管内直径,对4式进一步整理,可得管壳式换热器冷、热股流出口温度对入口温度的动态数学关系:

(5)

2 模型差分化求解

在计算机仿真过程中,基于微分方程的动态数学模型解析解同时受输入参数和初始状态影响,在计算机实时仿真过程中并不适合采用邻近两次采样值之差来代替微分,以程序循环周期作为时间微元,对微分方程数学模型进行差分化处理,可得到更适合计算机求解过程的输入输出参数的连续差分递推关系式[7-11].由此,根据微分的数学定义,微分单元进行如下式的差分化替换:

(6)

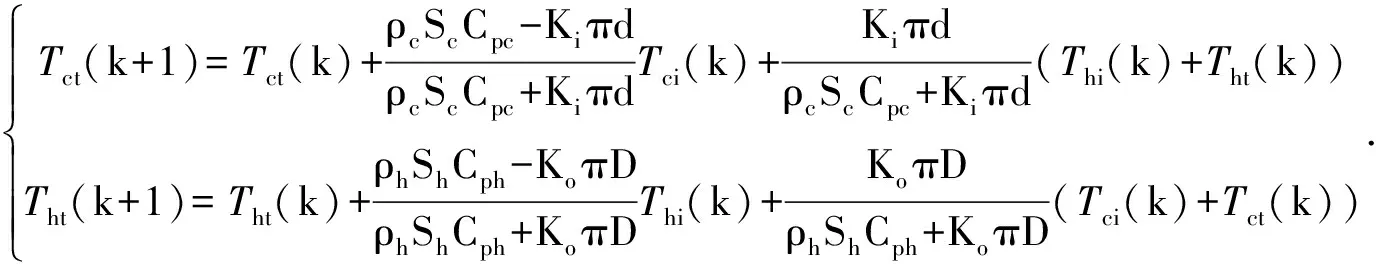

代入式(5)并整理后可以得到差分方程组:

(7)

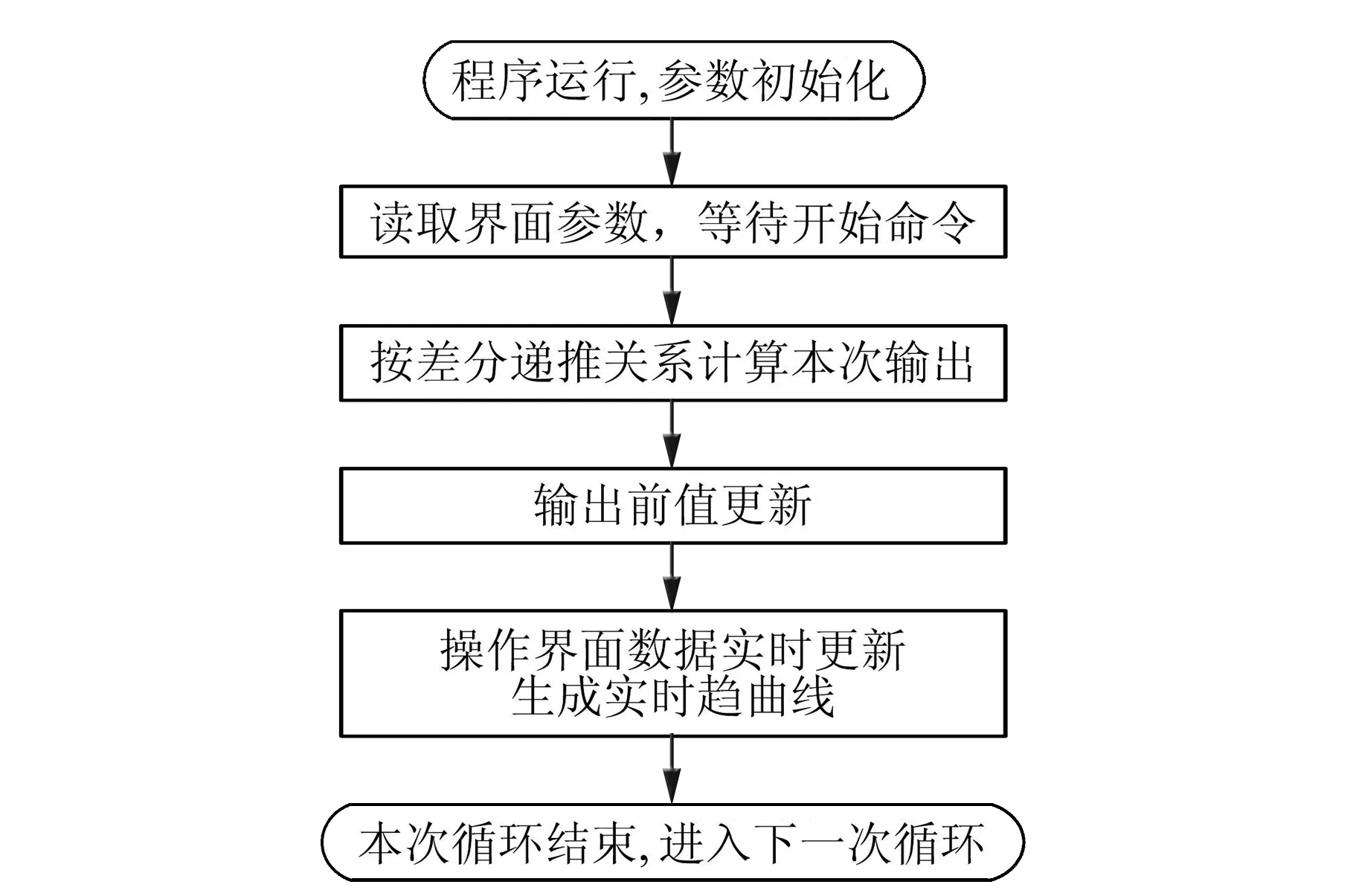

以7式差分方程组作为递推关系模型,使得计算机在每次循环计算过程中,都是以前一次计算作为初始状态,同时利用差分关系递推得到微变单元对本次计算结果的贡献值,有效地解决了解析解中初态不确定的问题.同时,在计算过程中任意时刻,可以通过操作界面修改工艺参数或给入扰动信号,程序计算前会首先读入新的数据并以此为基础进行计算,从而实现换热过程的实时仿真.程序计算流程如图2所示.

图2 计算机仿真程序流程

3 系统参数及仿真

通过组态王工控软件平台,利用组态王脚本语言将换热器数学模型集成在独立的函数中供主循环程序调用.主循环程序扫描时间为毫秒级别,同时,系统在主循环程序开始前会自动扫描输入变量的变化,并在在程序热行完成后统一对输出变量进行刷新,因而可以方便地实现对象的实时仿真,并可在任意状态下,从操作界面修改各变量值,其工作过程和实际工业控制系统的操作过程完全相同.

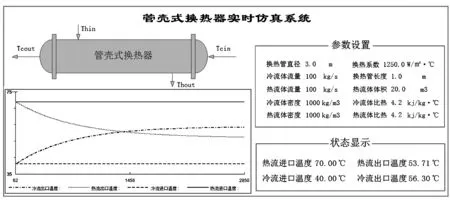

管壳式换热器仿真操作界面如图3所示,界面中包含参数设置、状态参数、实时曲线3部分.参数设置部分以数字方式显示换热器系统参数,并且可以实时修改流量、密度、比热、换热管等系统参数.状态参数显示部分可以显示换热器冷热流体进出口实时温度等工艺参数,同时进出口温度也在曲线中实时显示.

以水作为介质,来模拟冷、热水的换热过程,假定初始工况数据如表1所示,当热交换过程开始后,仿真程序给出的换热器出口温度变化情过程如图3中的趋势曲线所示.

图3 管壳式换热器仿真操作画面

换热器时实仿真趋势曲线如图4所示.

图4 热物流发生阶跃时冷物流温度动态响应

表1 仿真初始工况数据

初始工况(如表1所示数据,对应图4中①阶段曲线)下,假定热流不变而冷流温度上升,则进入系统的热量增多,导致换热后冷、热水出口温度均有上升,仿真曲线变化趋势如图中②阶段所示;假设热流温度下降,仿真曲线变化情况如图中③阶段所示,热水温度的下降,进入系统的热量随之减少,则换热后,冷、热水出口温度均有下降,仿真结果与生产实际情况基本相符.

4 结 论

管壳式换热器在工业生产过程中应用十分广泛.利用能量守恒和缓冲关系,研究并推导了管壳式换热器的动态过程数学模型,设计了换热器动态过程的实时仿真程序,可以对冷热股流输入参数变化对换热终温的影响进行实时仿真,仿真测试结果与生产现场数据基本吻合,对工业生产换热器温度控制回路的安全平稳操作具有一定的指导意义.