核电厂主给水泵油质恶化问题分析及处理

2020-05-08杨全超郑嘉榕

徐 强,杨全超,郑嘉榕

(福建福清核电维修一处,福建福州 350318)

0 引言

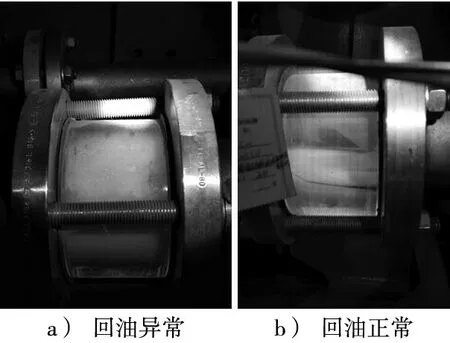

某核电厂1、2 号机组为M310 型百万千瓦核电机组,每台机组有3 列主给水泵组,每列泵组包含主给水前置泵、电机、液力耦合器、压力级泵及其附属设备,各设备共用一套油系统。2015 年5 月,电厂维修人员现场巡检发现1APA301PO(1 号机组C 列主给水前置泵)轴承室回油视窗有大量泡沫,取样结果为水分16210-6、颗粒度NAS12 级(标准为水分20010-6/颗粒度NAS 8 级),水分偏高,颗粒度超标。经在线滤油、更换润滑油处理后,油质合格,但在随后6 月和8 月,再次出现类似油质恶化情况(图1)。

该问题反复出现且长期未得到彻底处理,严重威胁设备和机组的安全稳定运行。本文通过对主给水泵油系统结构原理、油质恶化现象等过程进行对比,对油质频繁恶化原因进行排查分析,提出针对性解决方案。

1 主给水泵油系统简介

1.1 主给水泵油系统

电厂每列主给水泵组各设备共用一套油系统,包含润滑油和工作油两部分。其中润滑油经油泵加压、双列滤网过滤和管壳式换热器冷却后,由供油管线分别为前置泵、压力级泵、电机和液力耦合器的轴承进行润滑和冷却,之后经回油管线回流至耦合器油箱;工作油经工作油泵加压、管壳式换热器冷却后,进入泵轮涡轮,通过液力和油量来实现泵轮涡轮的扭矩传递和转速调节,最终和润滑油一起汇入耦合器油箱。

1.2 油系统设备结构

油系统与外部(空气和水)的连接边界主要有泵轴承室、电机轴承室、耦合器呼吸器和冷却器等4 类设备。

(1)泵轴承室。主要由轴承室、轴承、呼吸器、迷宫式油封、进排油管线组成,其中呼吸器、油封处与大气连通。

图1 主给水前置泵回油情况

(2)电机轴承室。主要由轴承室、轴承、呼吸器、迷宫式油封、毛毡密封、进排油管线组成,其中呼吸器、油封处与大气连通。

(3)耦合器呼吸器。主要由滤芯、护罩和连通管线组成,安装在耦合器箱体顶部。

(4)冷却器。每列泵组包括工作油和润滑油冷却器各1 台,冷却器为管壳式结构,管侧走水(正常运行压力约0.6 MPa),壳侧走油(正常运行压力约0.3 MPa),若换热器存在内漏,有可能导致冷却水进入油系统。

2 油质恶化现象

2015 年5 月,1APA301PO 出现润滑油回油异常情况后,电厂随即进行润滑油取样检测,发现水含量和颗粒度有明显上涨趋势,类似情况反复出现3 次。根据经验怀疑油系统有异常进水,遂排查泵轴承室、电机轴承室、耦合器呼吸器和冷却器等4类位置,均未发现油系统直接进水痕迹。为进一步排查水分来源,介绍历次异常现象和处理过程。

2.1 第一次油质恶化及处理

4 月17 日,现场巡检发现1APA301PO(泵运行)自由端轴承室回油视窗有大量泡沫,取样检测(取样位置为耦合器箱体底部排油阀,后同)发现润滑油颗粒度为12 级,水含量16210-6,后续处理过程如下。

(1)4 月20 日,开始在线滤油(泵继续运行),4 月27 日,取样检测发现水含量为21610-6,颗粒度12 级,滤油效果不佳,继续进行在线滤油。

(2)4 月29 日,观察到1APA302PO(同列压力级泵)回油视窗上部有水滴。

(4)5 月4 日,停泵后取样发现润滑油水含量已迅速上涨至274010-6,样品有大量游离水。

(5)5 月9 日,更换大型滤油机在线换油,之后取样检测水分降至87210-6,开始进行滤油。

(7)6 月8 日,启动1APA301PO 泵,之后连续3 次(6 月8、9、10 日)取样检测,结果分别为:68.910-6/6 级、53.310-6/6 级、60.210-6/5 级,初步判断润滑油水分和颗粒度已基本稳定,缺陷已消除。

2.2 第二次油质恶化及处理

6 月12 日,现场检查发现1APA31PO 自由端轴承室回油视窗再次出现大量白色泡沫,取样检测水分11910-6/颗粒度12 级,油质再次恶化,立即停泵并进行在线滤油,后续处理过程如下。

(1)6 月13 日,滤油10 h 后,测得润滑油水含量和颗粒度为51.910-6/3 级,油质合格,停止滤油。

(2)6 月16 日,对同列主给水前置泵、压力级泵、电机各轴承室呼吸器进行检查清洗,未发现明显异常。

(3)6 月19 日,对1APA301MO 电机轴承室进行取样,发现前置泵侧电轴承室底部排出约100 mL 的游离水,耦合器侧轴承室底部排出约35 mL 的游离水,检测结果确认积水并非来自SRI 系统。

(4)7 月8 日,启动1APA301PO 运行1.5 h 后发现泡沫,随即停泵并取样,确认油质为恶化,之后更换耦合器箱体呼吸器滤芯(以消除泡沫)。

(5)7 月15 日,启动1APA301PO 运行正常,其后连续两周取样,润滑油油质合格且保持稳定。

2.3 第三次油质恶化及处理

8 月3 日,现场检查发现1APA31PO 自由端轴承室回油视窗再次出现大量白色泡沫,取样检测发现油质为12010-6/10级,已有恶化趋势,立即停泵并进行连续在线滤油,后续处理进展如下。

(1)8 月11 日,检查各轴承室呼吸器、耦合器呼吸器、耦合器内壁和电机轴承室,未见异常,取样检测发现油质75.910-6/6级,已呈好转趋势。

(2)8 月12 日,为彻底消除泡沫,临时拆除耦合器箱体呼吸器滤芯。

(3)8 月25 日,启动1APA302PO,检测润滑油水分颗粒度为11710-6/10 级,油质恢复到停泵时水平并呈下降趋势,未滤油。

2.4 3 次油质恶化现象对比(表1)

表1 3 次油质恶化现象对比

3 油质恶化原因分析

对比发现,第二、三油质恶化情况基本类似,都是前期油质稳定情况下突然出现泡沫并检测到油质恶化,以下先从这两次油质恶化现象入手,然后根据结果对第一次油质恶化现象进行推理分析。

3.1 耦合器箱体憋压原因分析

从第二、三次油质恶化的异常现象可以看出,油质恶化时均伴随有回油视窗充满大量泡沫,而且泡沫中有明显的气流间歇性反涌现象。根据主给水泵油系统的管路布置,可以判断泡沫及反向气流产生的原因在于耦合器箱体憋压,导致箱体内的部分气体沿回油管路从泵轴承室呼吸器排出,此气流与回油反复搅浑从而形成泡沫。导致耦合器箱体憋压的原因可能有:

(1)油系统进水。进水使得润滑油水分和颗粒度恶化,并导致耦合器箱体内产生的空气量大幅增加,从箱体顶部呼吸器无法及时排出,进而造成箱体内憋压。

(2)耦合器呼吸器堵塞。堵塞造成耦合器箱体内正常产生的空气无法正常排出,进而累计造成箱体内憋压。

3.2 油系统直接进水可能性分析

根据主给水泵油系统的管线布置,其可能与外界接触并直接进水的位置有油冷却器、泵轴承室油封、电机轴承室油封、呼吸器等4 处。

(1)冷却器。若存在内漏,在泵停运状态下油质会继续恶化,但“异常现象4”显示停泵后反而有逐步好转趋势,同时经对工作油和润滑油冷却器进行打压检测合格,未发现漏点,故可排除油冷器内漏的可能。

(2)泵轴承室油封。若机封泄漏水飞溅至油封处,则可能造成水进入轴承室,经检查机封疏水管未堵塞,机封泄漏量极小且一直保持稳定,油质恶化期间未有突然变化,可排出机封漏水进入轴承室的可能。

(3)电机轴承室油封。电机空冷器内漏或有冷凝水从电机内部滴入轴承室附近,可能造成水分进入轴承室。经检查电机内部未有漏水痕迹,且电机绝缘检测合格,可排除电机轴承室进水的可能。

(4)耦合器呼吸器。现场检查呼吸器附近未有滴水痕迹,排除呼吸器直接进水的可能。

另外油质检测结果显示,第二、三次油质恶化具有突发性,而上述4 种常规漏水情况无法解释此种现象,故排除油系统有直接进水的可能。

3.3 耦合器呼吸器堵塞可能性分析

根据主给水泵油系统结构布置,进入泵轴承室的润滑油在重力作用下,通过倾斜的回油管线回流至耦合器油箱,回油管段的垂直高度约0.2 m,对应压力约1 kPa。经查耦合器呼吸器厂家运行维护手册,滤芯压差限制为5 kPa,滤芯为过滤精度3m 的滤纸型滤芯,吸入油气后极易发生堵塞。故呼吸器滤芯存在堵塞可能。

同时滤油期间拆除耦合器箱体侧面盲板和呼吸器滤芯,发现回油视窗泡沫立即消失,可确认耦合器呼吸器滤芯堵塞会造成油视窗泡沫。

综合上述分析,初步判断耦合器呼吸器堵塞可能造成油回路憋压,后续油回路堵塞,导致油质恶化的机理分析。

3.4 呼吸器堵塞导致油质恶化机理分析

耦合器呼吸器滤芯堵塞,会造成进入耦合器箱体内压力升高,进入箱体的空气无法正常排出,只能绕道回油管从泵或电机轴承室呼吸器排出,回油管中空气逆流会抑制润滑油的回流,当此空气量达到一定程度时会造成回油不畅,导致空气与回油充分搅浑而产生大量泡沫。泵回油管线回油示意见图2。

泡沫的产生极大增加了空气与润滑油的接触面积,使得空气中的水分和颗粒充分进入润滑油(相当于润滑油对空气中的水分和颗粒进行了持续过滤),如此不停累积,会造成油系统水分和颗粒度上升。

此推论前提是油系统有空气进入,主给水水泵油系统主要通过泵轴承室呼吸器与油封、耦合器呼吸器、电机轴承室呼吸器与油封等处与大气连通。

(1)正常运行时泵轴承室呈正压,轴承室呼吸器处能观察到有油烟冒出,可排除泵轴承室呼吸器与油封处进入空气的可能。

(2)正常运行时耦合器箱体呼吸器除有持续油烟冒出,耦合器箱体一般呈微正压,故可排除其进入空气的可能。

(3)正常运行时电机内部由于冷却风扇向内侧吸风,造成电机轴承室内的空气从油封环处被吸入电机内部,导致电机轴承室内部呈微负压状态,使得外部空气从呼吸器持续进入轴承室内部,此时部分空气随回油进入耦合器油箱,造成空气进入油系统。

图2 泵回油管线回油

3.5 停泵后润滑油含水量突增机理分析

从异常情况对比可以看出,第一次油质恶化处理期间,压力级泵回油视窗上壁发现水滴,且停泵后取样发现润滑油水含量急剧升高,分析其机理如下。

耦合器呼吸器堵塞,造成箱体上部的空气含水量增加,空气相对湿度达到100%,根据空气含水量经验公式(标准大气压)如下。

式中 Hs——空气含水量,kg/kg

Ps——某一温度下水的饱和压力,Pa

P——当地大气压,约101 kPa

耦合器箱体上部的空气容积V 约为2 m3,故停泵后耦合器箱体上部空气可析出的水量M=(Hs1-Hs2)V=0.58 kg。

同时在压力级泵回油视窗可以明显观察到,耦合器箱体内壁和回油管线上壁已有部分水汽凝结形成水滴。综合导致泵停运耦合器箱体温度降低后,空气中的水大量析出附着在箱体内壁,并逐步滴落至润滑油中,造成停泵后润滑油含水量急剧升高。同时部分水滴积聚在耦合器油箱底部,形成游离水,造成油系统大量进水的假象。

3.6 原因分析小结

通过上述分析,可确认耦合器呼吸器堵塞是造成主给水泵油质恶化的主要原因。正常情况下进入油系统的水分可通过呼吸器持续排出,呼吸器堵塞造成油箱压力持续升高。当油箱压力大到足以克服回油管段重力时,在回油管线形成大量泡沫,泡沫的形成急剧增加空气中的水和颗粒与油的接触面积,导致更多水分进入油系统且无法从呼吸器有效排出,并持续累积,最终导致油质恶化。具体形成机理梳理如图3 所示。

图3 形成机理

4 处理方案

电厂主给水泵液力耦合器呼吸器型号ISDF-230,折叠滤纸式结构,过滤精度为3m,滤芯压差限值为5 kPa,主要用于维持耦合器箱体内气压与大气压的平衡,确保运行过程中箱体空气及时排出,停泵时空气中大型颗粒杂质不被吸入。根据主给水泵油系统结构布置,进入泵轴承室的润滑油在重力作用下,通过倾斜的回油管线回流至耦合器油箱,回油管段的垂直高度约0.2 m,对应压力约2 kPa。耦合器滤芯吸入油气后极易发生堵塞,导致排气阻力过大,无法实现其正常空气流通功能。

为确保主给水泵正常运行,电厂临时拆除耦合器油箱呼吸器滤芯,之后长期观察油质恢复正常且保持稳定,初步验证上述推论的正确性。

为彻底解决主给水泵滤芯堵塞和油系统油质恶化问题,电厂提出技改,更换了呼吸器滤芯。将原过滤精度为3m折叠滤纸型滤芯,更换为过滤精度50m 滤布式滤芯(图4,安装结构尺寸不变),以增加防油烟堵塞能力。2016 年,电厂对液力耦合器呼吸器滤芯实施技改换型,至今未再出现回油视窗油质问题,且取样水分均保持合格且较低水平。

图4 呼吸器滤芯

5 结语

油质恶化是电厂转机设备油系统的常见问题之一,但是因油箱呼吸器滤芯堵塞导致的润滑油水含量升高的现象,在电厂设备中尚属罕见。该问题曾困扰了某电厂长达半年之久,即便已锁定呼吸器滤芯堵塞为主要原因后,仍未敢轻易下定结论。2016 年,电厂对呼吸器滤芯进行改进换型后,进行长达3年的观察验证,期间未再出现油质恶化问题,充分印证了分析推理的正确性。本文介绍某电厂主给水泵油系统油质恶化问题的异常现场、推理过程和处理方案,仅供相关行业类似问题分析处理参考借鉴。