间歇流条件下二氧化碳水合物生成诱导特性

2020-05-08何骋远周诗岽秦天成张文文吕晓方王树立姬浩洋

何骋远,周诗岽,秦天成,张文文,吕晓方,王树立,姬浩洋

(常州大学石油工程学院,油气储运技术省重点实验室,江苏常州213016)

气体水合物是指客体分子进入由水分子氢键构成的笼形晶格后形成的类似冰的结晶固体[1]。由于其自身拥有热导率低、单位体积储气量大等优异的理化性质,一直以来都是国内外研究的热点[2-3]。

基于水合物的二氧化碳气体处理及应用技术发展十分迅速,并衍生出一系列相关技术,例如,CO2置换法开采水合物技术[4-5]、水合物法捕捉CO2技术[6]、CO2封存技术[7-8]和CO2蓄冷技术[9]等。此外,Choi 等[10]的研究表明,CO2水合物制冷系统的成本仅为区域制冷系统成本的一半。同时,随着我国对天然气开发利用进程的推进,越来越多的高含CO2天然气田被发现[11]。与甲烷水合物相比,CO2水合物形成的温压条件并不严苛,对于基建投资较少、设备简陋的井站而言,CO2水合物带来的安全问题及经济效益下滑愈加严重。何晓霞等[11]通过Knox和Hess 等提出的经验公式,结合宏观与微观参数计算出CO2水合物的理论密度为1.17g/cm3,远高于甲烷水合物密度的理论值(0.91g/cm3),CO2水合物密度大于液相密度。这表明CO2水合物一旦生成,聚集与堵塞过程将十分迅速,该结论在吕晓方等[12]的CO2水合物堵管时间研究中被证实。

据此,在CO2水合物的研究中,水合物的生成过程尤为重要。水合物生成诱导时间是衡量水合物生成快慢的动力学参数之一,诱导时间的长短将决定流体输送过程中是否产生水合物结晶。目前,国内针对气体水合物诱导时间的研究多基于不同混合气体组分、不同种类添加剂与不同温压条件等[13-18]。从流型角度去衡量水合物生成诱导时间的相关研究较少。本文拟利用高压可视实验环道开展针对不同流型下的水合物生成诱导时间研究,以期获得气团流、段塞流这两种流型范围内流量变化对水合物生成诱导时间的影响以及显著性规律,为管道流动体系水合物防治,CO2水合物制冷剂工业提供理论支持。

1 实验设备及步骤

1.1 实验材料

本实验使用的气相为常州京华工业气体有限公司出产的纯度为99.8%的CO2;液相为经过蒸馏和去离子化后的常州市自来水。

1.2 实验装置

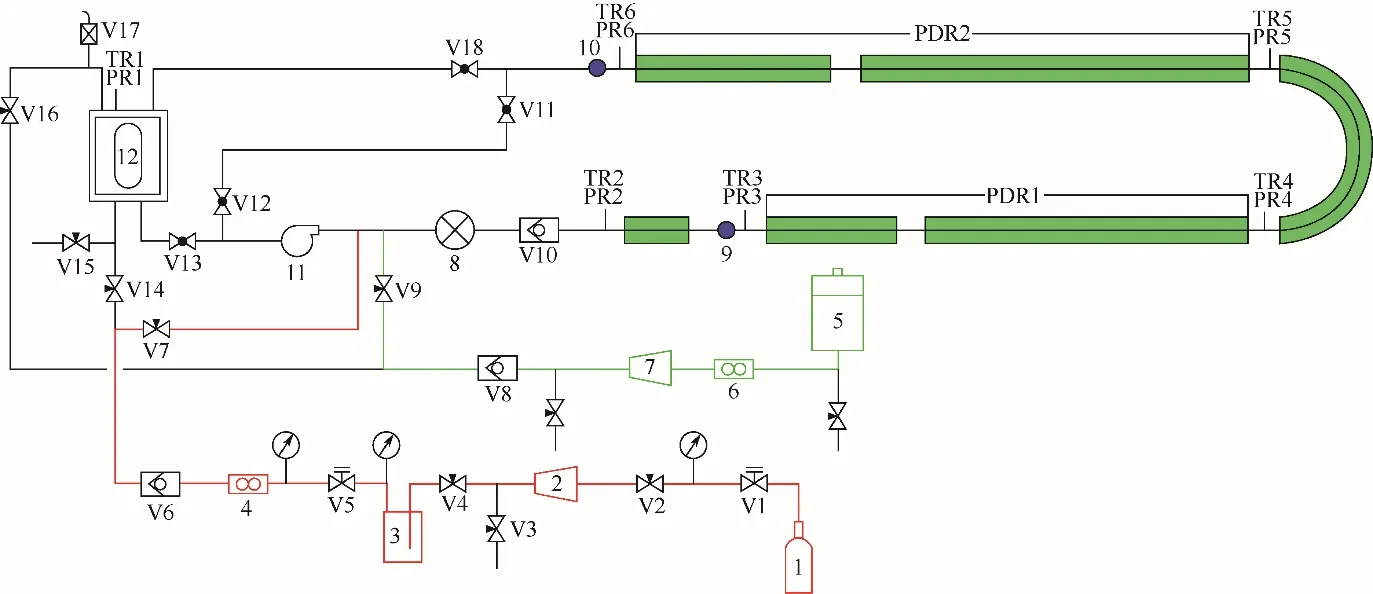

实验装置示意图如图1所示。所用环路设有两个可以直接观察水合物形成情况的观测口,且可以进行最高压力达到15MPa 的气液两相流动实验。管道总容积约为10L,实验部分由6 个不同的子部分所组成。按照管内流体的流动方向,依次为:3个长度分别为0.5m、1m和2.5m的直管段、半径为0.63m 的半圆形环管和两个长度分别为3m、1.5m的直管段。实验管道均为套管结构,管道材质为ANSI 标准的S40 型不锈钢,内管内外径分别为26.7mm 和33.4mm;外管内外径分别为52.6mm 和60.2mm。

图1 高压可视实验环路示意图

为使混合物在管道内正常流动,环路内设置一台流量为3m3/h 的磁力离心泵。进气管线处设置了最高输出压力为42MPa 的气体增压泵,可用于调节环路操作压力。此外,实验装置还配备了自动调节阀,以提高气体压力控制的精确度。在维持管壁温度稳定方面,实验管道外部设置的容积为500L的冷却单元可以将实验管段的温度控制在-15~20℃的范围内。低温水浴的制冷功率为7.5kW,内置循环系统的功率为0.36kW。

本实验安装了大连优科仪器设备开发中心出产的科氏质量流量计,用以计量管道内混合液的流量及密度。该流量计计量的流量误差在0.15%~0.25%以内,密度误差在±0.002g/mL 以内。如图1 所示,两个压差变送器(PDR1、PDR2)被安装在实验管段的上下游位置。同时,实验管段的各部分均设置有压力变送器和温度变送器。通过数据采集系统可对实验数据进行收集与记录。

1.3 实验步骤

本实验操作步骤如下:①实验开始前,仔细检查实验装置的气密性,并用去离子水彻底清洗实验装置3次;②利用环路外的真空泵将管路内压力调节至-0.02MPa;③开启液体增压泵,并向管路中注入所需体积的去离子水,并开启低温水浴使管道内的流体温度维持在9.5℃左右;④打开循环泵,调节泵速,使得管路中的水以设定好的流速进行循环;⑤开启进气阀,当系统压力达到实验预先设定的初始压力时停止进气;⑥气液混合物经过0.5h以上稳定的流动,气液两相达到溶解平衡,之后打开数据采集系统并将低温水浴温度(外界控温)设置为实验温度,开始对实验流体进行降温,并通过观测口观测水合物的生成及流动情况;⑦利用数据采集系统收集并储存实验过程中的压力与温度数据,利用数码相机采集实验过程中的图像。

1.4 实验工况

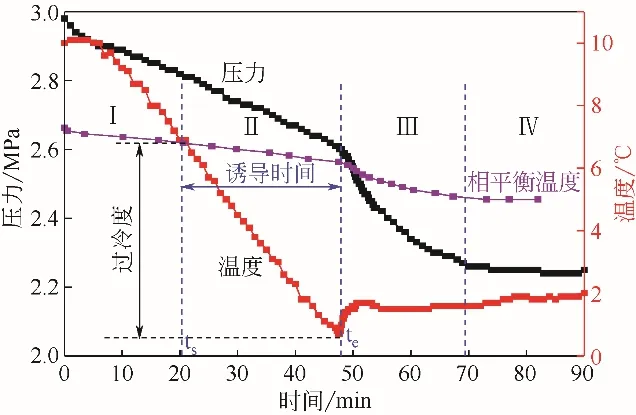

本实验为定量实验,即实验过程中不补气。通过以下6组工况,探究气团流、段塞流这两种流型范围内流速变化对水合物生成诱导时间的影响及显著变化规律。具体工况参数如表1所示。各组针对水合物生成诱导时间的实验均进行了重复性论证,重复次数为3次,取3次实验平均值为本文诱导时间的实验值。重复性实验中,由于在大型环路中流量与初始温压很难控制到前后完全一致,故本文认定初始流量与温压上下波动6%以内的实验组为有效的重复性实验。重复性实验中,诱导时间波动范围小于4%,过冷度波动范围小于8%。

表1 各工况实验参数

2 结果与讨论

2.1 典型的实验现象分析

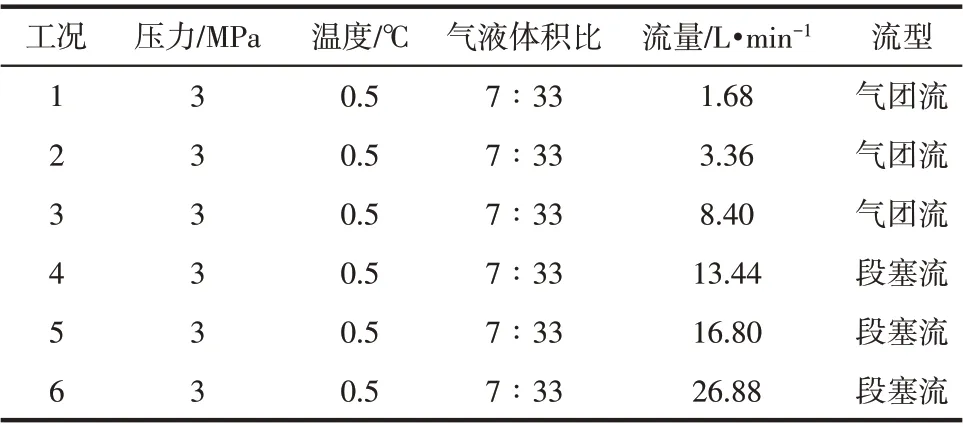

水合物生成诱导时间是衡量水合物生成快慢的动力学参数。有宏观角度的诱导时间和微观角度的诱导时间之分。本文所述的诱导时间为宏观角度的诱导时间[18],如图2 所示,以水合物三相平衡点ts为起点,以温度突升或压力突降的点te为终点。两点之间的时间差为水合物生成的诱导时间(induction time),即te-ts。两点之间的温度差为过冷度(subcooling)。

图2 典型的温度与压力曲线(气团流)

根据图2温压曲线的变化规律,可将水合物生成实验分为4个阶段。

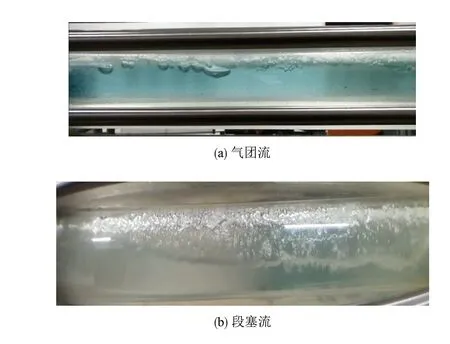

(1)体系温降阶段 如图2所示的过程Ⅰ,该过程包括溶解平衡阶段与温降导致的压力下降阶段。溶解平衡阶段尚未开始降温,压力温度曲线小幅波动。当降温开始后,实验体系压力随着体系温度的下降而降低。同时,由于温度的降低,气体溶解度上升,少部分气体再次溶入水中。未溶解的气体与水相互混合形成气液两相流,此时管内不同工况下的流型如图3 所示,需指出,根据Taitel-Dukler划分的流型谱图,气团流与段塞流被合称为间歇流,也有相关学者将气团流称作短液塞流(short slug flow)。两种流型性状相似,主要区别在于:气团流的连续液相中不含细小的气泡,而段塞流的液塞内存在被液塞卷起的细小气泡,本文也以此作为依据划分气团流与段塞流。过程Ⅰ至水合物三相平衡点为止。

图3 水合物生成前管内流型

(2)诱导阶段 如图2所示的过程Ⅱ,该过程为水合物的诱导期。诱导期起始时刻管道内流动情况与图3无明显区别;诱导期结束时刻管内水合物开始大量生成,体系温度突然升高,压力突降,管内可明显观察到水合物固体的存在,如图4 所示,此时管内为气液固三相流动。

图4 诱导时间结束时刻管内实验现象

(3)水合物大量阶段 如图2 所示的过程Ⅲ。水合物优先在管道上壁面处生成,而后液相主体中逐渐生成絮状水合物。水合物大量生成带来的温度突升被低温水浴快速带走,随着水合物的生成,体系压力持续下降,管道上壁面处水合物层逐渐增厚,液相主体内絮状水合物增多,液相变得黏稠。

(4)稳定流动阶段 如图2所示的过程Ⅳ,稳定流动阶段,压力保持平稳,温度受摩擦和循环泵发热的影响呈现波动。该阶段体系有3种倾向:第一种倾向为水合物不分解不堵塞形成稳定的气液固三相流动;第二种倾向为水合物随着流动时间的增长,受摩擦产热与泵发热的影响产生少许分解,管内仍为气液固三相流动,但可以预计的是进一步延长流动时间,管内水合物将持续分解;第三种倾向为堵塞,水合物生成量大导致液相变得黏稠,流速降低,使得流动不积极,水合物发生沉积,最终导致堵管。在段塞流实验中更易产生第三种倾向,而在气团流实验中第一二种倾向更为普遍。

2.2 气团流

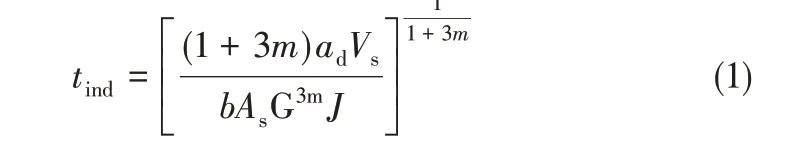

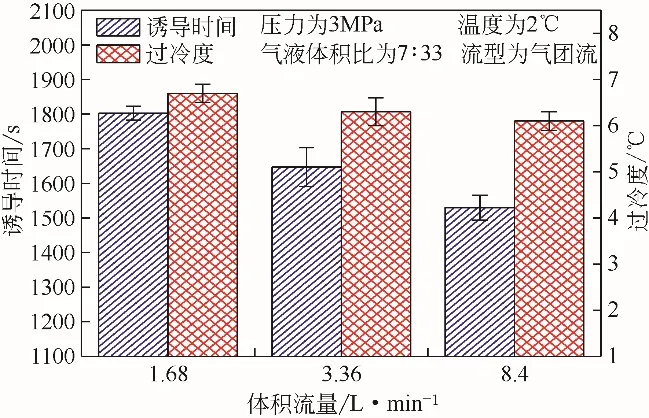

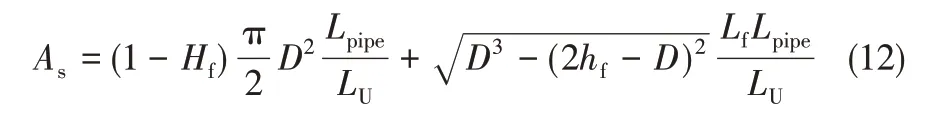

实验在相同初始条件(初始压力3MPa,冷却温度0.5℃,加液量8.25L)、气团流流型、不同的混合物流量(1.68L/min、3.36L/min 和8.40L/min)下进行。实验结果如图5 所示,诱导时间依次为1803s、1647s 和1530s,对应的过冷度依次为6.7℃、6.3℃和6.1℃。同时,在气团流流型范围内时诱导时间随着流量的增大而减小,这与Joshi 等[19]的实验结果一致。分析原因为气团流范围内混合物流速普遍较小,制约水合物形成的主要原因是气液接触面积。流量大意味着气液混合更充分,气液接触面积更大。Haase[20]对于气团流中气泡尺寸的研究可以证明这一点。同时,根据Kashchiev和Firoozabadi[21]提出的单组分气体水合物诱导时间模型(表面连续成核式),如式(1)所示,气液接触面积As越大,诱导时间越短。与本文所得实验结果一致。

式中,tind为诱导时间,s;m 为级数,取值0.5;ad为水合物相的可探测比率,取值0.01;Vs为初始时刻溶液体积,m3;b为形状参数,取值4π/3;G 为生长常数,m2/s;J 为成核速率,m-3·s-1;As为接触面积,m2。

2.3 段塞流

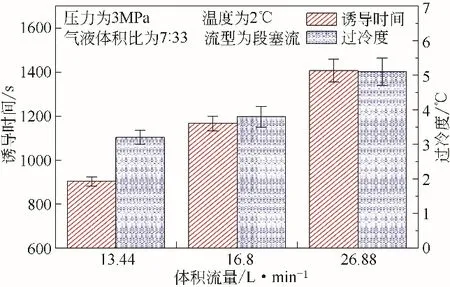

实验在相同初始条件(初始压力3MPa,冷却温度0.5℃,加液量8.25L)、段塞流流型、不同的混合物流量(13.44L/min、16.80L/min 和26.88L/min)下进行。实验结果如图6 所示,诱导时间依次为903s、1167s 和1407s,对应的过冷度依次为3.2℃、3.8℃和5.1℃。可以发现,段塞流范围内诱导时间随流量的增大而增大,这与气团流范围内实验结果不一致。分析原因为,当流量处于较大值时,此时气液接触面已经较大,流量对于气液接触面的影响被弱化。Sun等[22]在R12+水的实验体系中得到相同结论,其结论为当环路内体积流量大于1000L/h后,流量再次增大对于诱导时间的影响极小。

图5 气团流下诱导时间及过冷度与流量的关系

图6 段塞流下诱导时间及过冷度与流量的关系

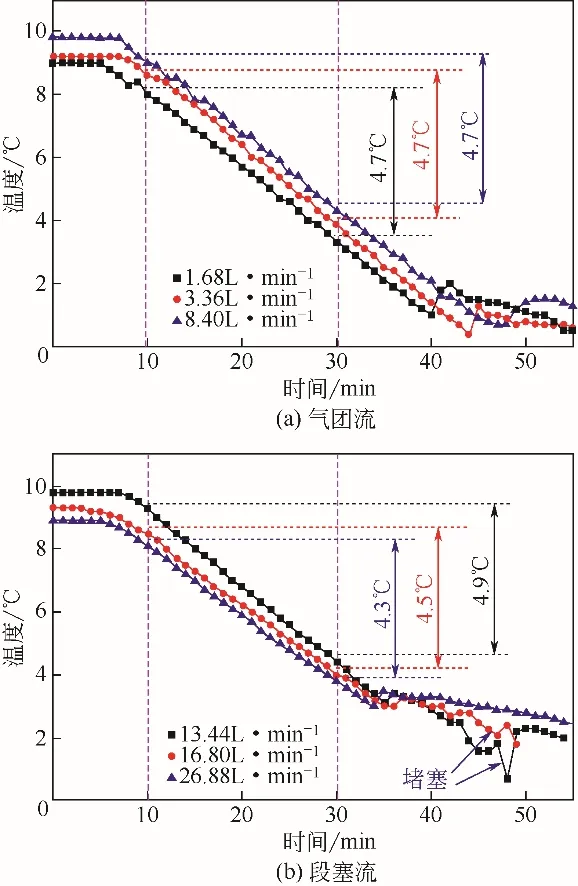

段塞流范围内产生该种实验现象的原因是流量增大,体系温降速率减慢。分别取气团流内与段塞流内3 组实验进行对比,绘制比温图。如图7 所示,图7(a)中20min 内,气团流范围内的3 组实验温降均为4.7℃,温降速率平稳,故而本文作者认为,气团流范围内气液接触面积是影响诱导时间的关键因素;图7(b)中2min内,段塞流范围内3组实验,26.88L/min 的温降为4.3℃,16.80L/min 的温降为4.5℃,13.44L/min 的温降为4.9℃。此时可以明显发现,在外界冷源一定的情况下,流量过大时温降速率减慢,导致水合物成核驱动力下降。段塞流流型范围内,温降速率导致的水合物驱动力下降是致使诱导时间随流量增大而升高的主要原因。

3 数学模型

本文定义的诱导时间如式(2)所示。

图7 不同流量下流体的温度对比

式中,te为环路中水合物大量生成的时刻,可观测到水合物大量生成在管壁处,在温压图上反映出压力突降、温度突升的实验现象;ts为水合物的三相平衡点,通过PVTsim 软件计算所得;两者之差为本文所定义的诱导时间。 Sloan 等[23]、Kashchiev等[21]、Talaghat等[24]和Sun等[22]均提出过不同形式的气体水合物诱导时间模型,本文基于Kashchiev 等[21]提出的单组分气体水合物诱导时间模型(表面连续成核式),结合间歇流参数计算模型推导适用于流动体系间歇流条件下的水合物生成诱导时间模型。模型基础表达式如式(1)所示,此处不再赘述。

其中,生长常数G与成核速率J由式(3)和式(4)计算。

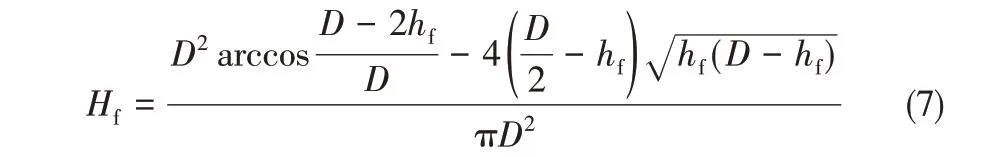

式中,ε 为黏附系数,其值取1[21,24];vh为Ⅰ型水合物单元体积,其值取0.216nm3;D为气体分子扩散系数,m2/s,计算方式见文献[25];Ce为三相平衡时刻溶解气体的浓度,m-3;Δμ 为驱动力,J,可由式(5)计算;k 为玻尔兹曼常数,其值取1.3806×10-23J/K;T 为实验温度,K;A 为动力学参数,m-3·s-1,可由式(6)计算;c 为形状参数,对于均相成核的球形团簇而言,其值取(36π)1/3;σ为表面能,其值取0~20mJ/m2[21]。

图8 间歇流流动示意图

本文实验体系定量降温实验,即体系压力随温度的降低而降低。该实验体系与定压降温实验,区别在于后者保持压力恒定进行降温,前者压力始终变化。为此,本文将定容体系成核驱动力(Δμ)等效为定压实验体系驱动力(Δμ1)减去由压力下降导致的成核驱动力减少部分(Δμ2),则核驱动力(Δμ)如式(5)所示。

式中,Δμ2恒为负值;ΔSe为在三相平衡温度下水合物解离的熵,J;ΔT 为体系过冷度,K;-T 为诱导期平均温度,K;fVg为溶解气在液相中的逸度,MPa;feq为水合物相平衡逸度,MPa,由PR方程计算所得[22];Δve为水合物构造单元与空水合物晶笼间的体积差,其值取0.044nm3[21];P 为实验压力,MPa;Peq为相平衡压力,MPa。

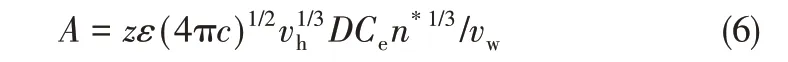

式中,z 为Zeldovich 因子;n∗为是构成一个水合物晶核需要的水合物单元数量;vw为水分子体积,取0.03nm3;z 与n∗计算方式见文献[26],以上各参数具体计算数值见表2。

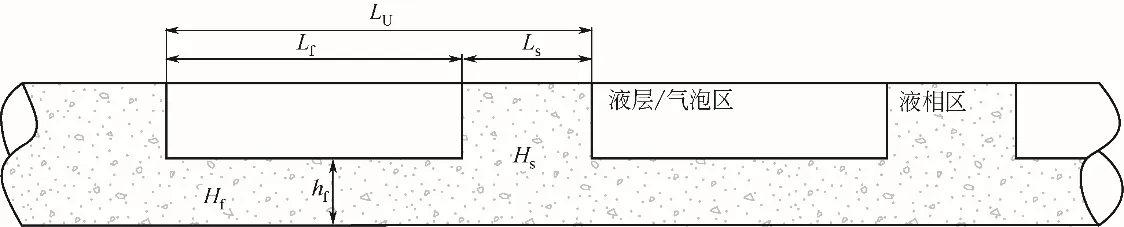

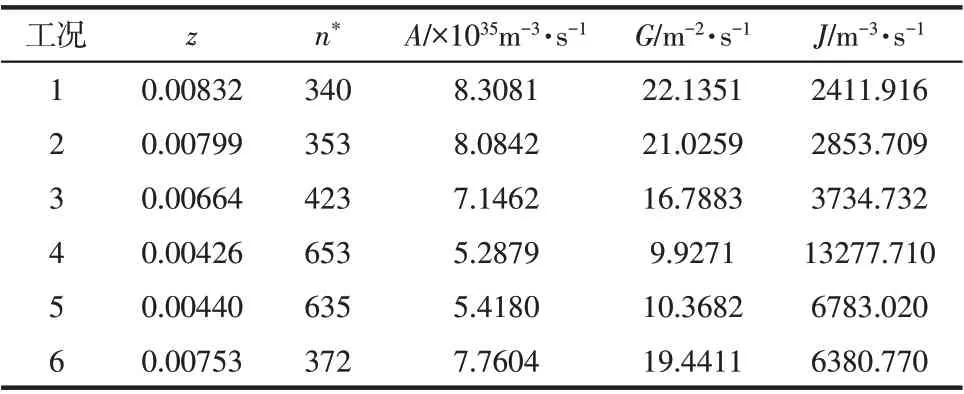

水合物生成的诱导时间同时也受气液接触面影响,在复杂流动体下,气液接触面与层流阶段相差较大,直接将层流阶段气液接触面积用于诱导时间模型会造成较大的误差,本文将相关间歇流参数计算模型引入诱导时间模型中,以此提高诱导时间模型对间歇流下水合物生成诱导时间预测的准确性。图8、图9分别为简化的间歇流流动示意图与液层/气泡区截面图,其中,Ls、Lf和LU分别为液相区、液层/气泡区及整个单元长度;Hs和Hf分别表示液相区持液率、液层/气泡区持液率;hf表示液层/气泡区液相高度。

表2 各工况诱导时间模型参数

图9 液层/气泡区截面图

根据图9 截面的几何关系,可得持液率(Hf)和液层高度(hf)的函数关系[27],如式(7)所示。

对于间歇流,本文提出以下假设用以简化模型:①同一工况下,环路内各单元长度LU均相同;②同一单元内,液相区与液层/气泡区持液率总和与环路总持液率相同,即单元内总持液率为82.5%;③忽略液相区细小气泡对于液相区持液率Hs的影响;④液层/气泡区只在管道轴向上存在厚度分布;⑤忽略Besset 力和虚质量力的影响[28]。基于以上假设与Scott等[29]的研究结果,可得关系式(8)~式(10)。

式中,D 为管道内径,0.0267m;vm为混合物流速,m/s;H为单元总持液率,取0.825;LU取N=25时,单元长度与段塞流下实验观察值最为接近;当N 取3~8 时,单元长度与气团流下实验观察值最为接近,m;N 取值不同得到的计算值与实验过程中采集到的图像的比较见图10、图11;Hs为液相区持液率,取1。

图10 为在透明管段内采集到的不同流量下气团流的图像,图10(a)、(b)、(c)流量分别对应1.68L/min、3.36L/min和8.4L/min。对应式(8)中N的取值分别为3.5、5、8,通过式(12)计算气液接触面积分别为0.189m2、0.198m2和0.225m2。由此可以得出,在气团流范围内,流量增大,气液接触面积明显上升。

图10 不同流量下的气团流图

图11 为在透明管段内采集到的不同流量下段塞流的图像,图11(a)、(b)、(c)流量分别对应13.44 L/min、16.8L/min 和26.88L/min。取N 值为25,单元长度计算值约为67cm,与实验观察情况最为接近。但N 取25 时,各流量下气液接触面积为0.2638m2、0.2645m2和0.2648m2。此时可以看出,当流量较高时,进一步提升流量,气液接触面积上升幅度极小。

根据式(8)~式(10)可得Hf,但由几何关系得到的式(7)为hf的隐式,无法直接代入诱导时间模型,且式(7)函数关系的反函数极为复杂,故本文基于式(7)得到的数据,重新拟合获取Hf-hf的关系式(11)。结果如图12 所示,在Hf为0.1~0.9 的范围内,该拟合结果与实际数据有很高的重合性,故本文以此拟合结果代替式(7)函数的反函数。

图11 不同流量下的段塞流图

图12 液层/气泡区持液量与液相高度拟合结果

hf= 0.007006exp(1.32Hf)- 0.006534exp(-5.167Hf) (11)

根据式(7)~式(11),可得气液接触面积(As),对单一单元而言,包含一个轴向接触面与两个径向圆缺接触面积,接触面积表达式如式(12)所示。

式中,Lpipe为管道总长度,本文为12.8m;其余符号意义上同。将式(12)代入式(1)中,最终得间歇流条件下二氧化碳水合物生成诱导时间模型,见式(13)。

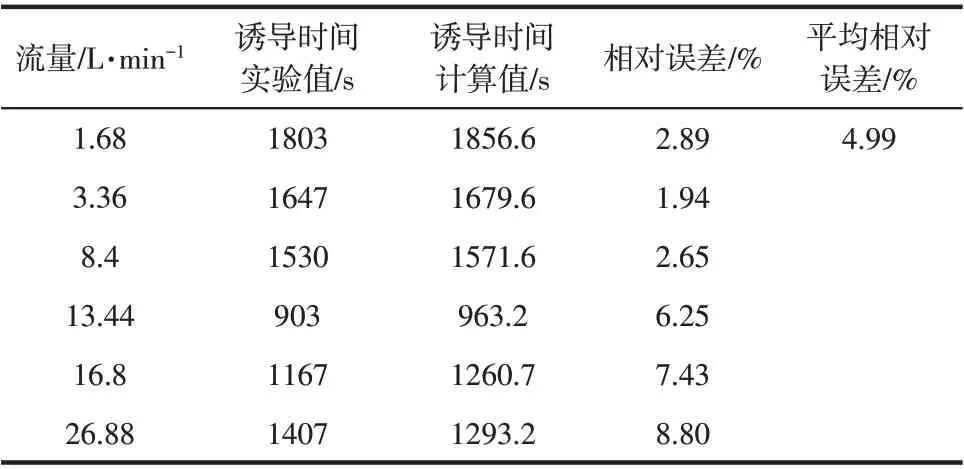

基于上述模型与2.2节和2.3节实验数据,建立误差分析表,如表3所示,模型计算值与实验值最大相对误差小于10%,平均相对误差为4.99%,故本文所推导的二氧化碳水合物诱导时间模型对于间歇流条件下的水合物生成诱导时间具有较好的预测性。

表3 模型误差分析

4 结论

本文利用高压试验环路探究了气团流及段塞流流型下流量变化对水合物诱导时间的影响,并对其进行了定量分析,最终推导并拟合出一个具有较好预测性的二氧化碳水合物诱导时间模型。相关结论如下。

(1)在气团流流型范围内,诱导时间随着体系流量增大而减小。流量为1.68L/min 时,诱导时间为1803s;流量为3.36L/min时,诱导时间为1647s;流量为8.4L/min时,诱导时间为1530s。

(2)在段塞流流型范围内,诱导时间随着体系流量增大而增大。流量为13.44L/min时,诱导时间为903s;流量为16.8L/min 时,诱导时间为1167s;流量为26.88L/min时,诱导时间为1407s。

(3)流型为气团流时,低温水浴对环路的温降速率基本保持不变;段塞流时,受制于低温水浴有限的制冷能力与大流量下循环泵的发热量,环路的温降速率随流量增大而减小。

(4)两种流型下,制约水合物诱导时间的因素不同。气团流范围内,制约水合物成核的主要因素是气液接触面积;段塞流范围内,由于流量均较大,气液接触面不再是制约水合物成核的主要因素,此时温降速率不同导致的过冷度与过饱和度的差异,以驱动力的形式影响水合物成核。

(5)结合间歇流参数模型与气体水合物诱导时间模型,推导适用于间歇流条件下的二氧化碳水合物生成诱导时间模型,该模型计算值与实验数据吻合程度较高,平均相对误差为4.99%,对水合物生成诱导时间具有较好的预测性。