矿物基化学吸附储热技术的研究进展

2020-05-08苗琪张叶龙贾旭金翼谈玲华丁玉龙

苗琪,张叶龙,贾旭,金翼,谈玲华,丁玉龙,,4

(1南京理工大学化工学院,江苏南京210094;2南京理工大学国家特种超细粉体工程技术研究中心,江苏南京210094;3南京金合能源材料有限公司,江苏南京210047;4 英国伯明翰大学化工学院,英国伯明翰B15 2TT)

当今,工业的快速发展以大量的能源消耗为基础,太阳能作为一种取之不竭的可再生资源,可转化为电能和热能,然而存在能量的时空分布不均衡和供需不匹配的问题[1],因此储热材料和储热技术的研究引起了人们的广泛关注。根据储热原理,储热技术可分为显热储热、相变储热和热化学储热。化学吸附储热是热化学储热的一种,它是指通过吸附工质对(吸附剂-吸附质)的吸放热反应,在解吸和吸附过程中进行储热。相较于显热储热和相变储热,化学吸附储热具有储热密度高、热损失小、反应温度和压力较低、可实现冷热双储且对热源的品质要求不高、易实现低品位的热能收集等特点[2-7],因此得到了广泛关注。然而纯化学吸附储热材料的膨胀结块和液解等问题导致吸附性能和循环稳定性能降低,影响了其工业化进程。利用多孔结构材料作为载体对化学吸附材料封装,可有效解决现有化学吸附材料存在的问题[8]。

矿物材料是指不经加工改造直接利用其物化性质的矿物岩石及经一定加工改造后制备的材料[9],多数具有丰富的孔洞、较大的比表面积、较好的吸附性和低廉的成本,将其作为吸附储热材料的载体具有独特的优势。将以矿物材料为载体的化学吸附材料应用于化学吸附系统,可有效改善纯化学吸附材料因液解造成的设备腐蚀问题,并提高系统的储热效率。

本文主要综述了基于各类矿物基载体的化学吸附材料和化学吸附系统的研究情况,并提出了未来矿物基化学吸附储热技术的研究方向。

1 矿物基化学吸附材料的研究进展

1.1 石墨基

矿物基材料中使用最广泛的是石墨以及石墨的相关产品,如膨胀石墨和硫化膨胀石墨等。石墨是由单一碳元素组成的一种碳的同素异形体,属于六方晶系,具有六边形层状解理。层面上碳原子以σ键和π 键相结合,形成牢固的六角形网格状平面。每个碳原子与另外3个碳原子通过共价键结合构成共价分子,有极强的键能。层间则以较弱的范德华力结合。石墨特殊的多孔结构使其具有一些特殊性质,如较好的导热性、高渗透性和化学稳定性[10]。

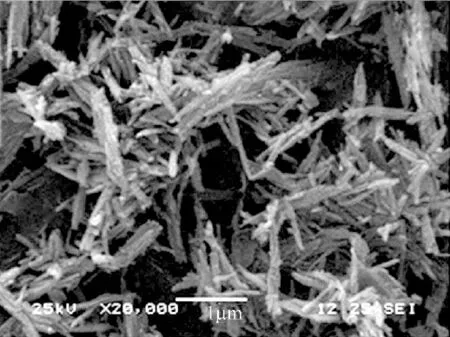

目前化学吸附材料应用较为广泛的吸附剂-吸附质体系主要为无机盐-水体系和氯盐-氨体系。对于无机盐-水体系,Fujioka等[11]将CaCl2溶液浸渍于膨胀石墨中制备复合材料,如图1为膨胀石墨及膨胀石墨/CaCl2材料的扫描电镜图像。他们分析了孔隙率对热导率、渗透率和反应速率的影响。发现由于石墨的加入,孔隙率降低,复合材料的热导率由CaCl2的0.1W/(m·K)提高了10 倍,且孔隙率在0.4~0.6时,渗透率随孔隙率的提高迅速降低,反应速率随孔隙率的降低而提高。Druske 等[12]将KCl和CaCl2溶液浸渍于碳泡沫和天然石墨中,发现CaCl2/天然石墨的性能优异,吸水率约为0.45g/g,热导率为0.74~1.64W/(m·K),储热密度为1268J/g。Kim 等[13]将Mg(OH)2/CaCl2和膨胀石墨复合,测试该复合材料的反应速率和储热性能,发现Mg(OH)2质量占比为0.8,CaCl2的摩尔数占总盐摩尔数的0.1时,反应速率最佳。复合材料储热密度为466.5J/g,纯Mg(OH)2储热密度为357.9J/g。Korhammer 等[14]研究了CaCl2和粉末/块状天然膨胀石墨和活性炭复合后的性能,发现CaCl2/天然膨胀石墨的吸水率为0.67~0.72g/g,储热密度为1310~1451J/g,热导率提高了两倍。Gaeini等[15]将CaCl2分别与膨胀石墨和膨胀蛭石复合,将CaCl2进行封装。研究发现与不用基体复合和对盐进行封装三种处理方法的体积储热密度分别为1.5GJ/m3、1.2GJ/m3、0.4GJ/m3。

Lahmidi 等[16-17]通过固化法制备了SrBr2/天然膨胀石墨复合材料,获得了在较低压力下有较好热导率和渗透性的化学吸附材料,测得该复合材料的储热能力可达到250kWh/m3以上。Cammarata 等[18]通过浸渍法将SrBr2与天然石墨复合制备了用于太阳能热存储的化学储热材料,结果证明该复合材料在100℃以下能实现600J/g 的储热密度,且由于石墨的存在,热导率提高了20%。Zhao等[19]研究了不同配比的SrBr2和硫酸处理过的膨胀石墨复合材料,发现石墨的加入有效改善了传热性能,热导率由纯盐的0.41W/(m·K)提高到了7.65W/(m·K),且对吸附量的影响较小,石墨添加量为10%时获得的吸附材料性能最好,吸附量为743kg/m3。Yu等[20]将LiCl与活性炭复合之后与硫酸膨胀石墨混合,以提高材料的热导率,同时加入硅溶胶,作为二者的黏合剂。研究发现热导率是LiCl/活性炭简单复合的14倍。

图1 膨胀石墨及膨胀石墨/CaCl2材料的扫描电镜图像[11]

对于氯盐-氨体系,Han等[21]测试了CaCl2·nNH3(n=2, 4, 8)、MnCl2·nNH3(n=2, 6)和BaCl2·8NH3络合物与石墨复合的有效热导率。研究发现纯盐的有效热导率只有0.1~0.5W/(m·K),添加石墨后可达10~49W/(m·K)。热导率的提高加快了传热速率,缩短了反应循环时间。但是添加石墨会降低复合材料的储热密度,因此须合理控制石墨的添加量。Wang 等[22]研究了纯CaCl2和CaCl2/膨胀石墨的粉末材料和成型样品的氨吸附过程,实验发现CaCl2的热导率为0.1~0.5W/(m·K),成型样品的热导率为7.05~9.2W/(m·K),热导率提高了23倍左右,由此可见采用膨胀石墨/CaCl2复合吸附剂可以显著提高传热性能,从而使吸附制冷的循环时间大大缩短。Li等[23]将BaCl2和膨胀石墨复合制备吸附制冷材料,实验表明该化学复合吸附剂能有效利用太阳能或温度在75~90℃的低温余热热源,氨吸附量为0.61g/g。Oliveira 等[24]将NaBr 浸渍于膨胀石墨中制备复合吸附材料,研究了其在低品位热源驱动的化学吸附空调系统和具有加热和冷却效果的吸附系统中的应用。研究发现,该吸附剂在5℃时可产生219kJ/kg的冷却量,15℃时可产生510kJ/kg的冷却量。

Kiplagat 等[25]以LiCl 和膨胀石墨为原料,制备了4 种不同石墨含量(20%、30%、40%、50%)的块状材料,测定了它们在氨制冷剂上的比冷量(SCC)。研究发现以盐质量比较时,石墨含量50%的复合材料SCC 最高,含量为20%的最低。但是以块状复合材料的质量比较时,SCC最高的是石墨含量40%的复合材料。造成这种现象的主要原因是石墨的加入改变了块状材料的密度。Yan 等[26]研究了质量分数为85%的MnCl2与膨胀石墨复合的化学吸附材料。研究发现该复合材料在吸热温度174℃和放热温度50℃时有最高的储热密度,为1391J/g。Wu等[27]通过浸渍法制备了SrCl2/膨胀石墨化学吸附储冷材料,其中盐含量为80%。他们研究了加热速率对SrCl2·8NH3脱附过程的影响,发现加热速率较高(>1℃/min)时,SrCl2·8NH3直接转变为SrCl2·NH3,加热速率较低(<0.1℃/min和<0.5℃/min)时,SrCl2·8NH3先转化为SrCl2·2NH3,之后再转化为SrCl2·NH3。Tang 等[28]研究了盐含量为50%~83%的SrCl2/膨胀石墨复合材料的吸附性、热导率和渗透率等相关性能。研究发现该材料的热导率最高为3.07W/(m·K),此时盐含量为50%。盐含量为83%时,最高渗透率为9.37×10-14,最高吸附量达0.74g/g。目前金属氯化物-氨的络合反应已经广泛应用于吸附式制冷领域,但考虑到氨气的安全性问题,其规模化推广仍受到较大限制。

石墨作为基体材料,因其良好的导热能力,已广泛用于化学吸附储热和储冷领域,但其吸附性与其他多孔材料相比较差,因此研究者们通过对石墨进行干燥、高温膨化处理制成膨胀石墨,增大其比表面积,从而改善这一问题。但是膨胀石墨的热导率有限,其孔隙率为79.1%、密度为1250kg/m3时,热导率为8W/(m·K)[29],将其用于吸附剂时热导率要低于6~7W/(m·K)[30],而进行硫化处理后的硫化膨胀石墨具有更高的热导率,当固化密度为831 kg/m3时,样品的热导率达337W/(m·K)[31]。如何进一步提高石墨载体的导热能力并提高其吸附能力是未来石墨基化学吸附材料研究的主要发展方向。

1.2 蛭石基

作为化学储热材料的另一主要基体,蛭石属于天然亲水矿物,富含镁和铁,其分子式为(Mg,Fe,Al)3[(Si,Al)4O10(OH)2]·4H2O。与石墨同为层状结构多孔材料,孔体积达2.5cm3/g[32],远高于沸石(0.2cm3/g)[33]和硅胶(0.9908cm3/g)[34]。膨胀蛭石是经生蛭石高温焙烧后体积迅速膨胀数倍至数十倍的蛭石,同样是层状结构,如图2为原矿蛭石和膨胀蛭石的数字照片及扫描电镜图[35]。它是一种很便宜的矿物材料,有着较大的孔体积(2.4~2.8cm3/g),可以将化学吸附材料进行有效封装,从而拥有较强的吸附能力[36]。

图2 原矿蛭石和膨胀蛭石的数字照片及扫描电镜图[35]

对于无机盐-水体系,Grekova等[37]研究了LiCl/蛭石复合体系,在160℃下通过浸渍法得到复合材料。研究发现该体系在70~85℃的冬季季节性储热量和日储热量分别达到2.3kJ/g(224kWh/m3)和2.6kJ/g(253kWh/m3)。张艳楠等[38]研究了蛭石和CaCl2复合吸附剂的吸附特性和储热性能,发现含盐量47.9%(质量分数)的复合吸附剂性能较优,其吸水量高达1.24g/g,质量和体积储热密度分别高达1.25kWh/kg 和213.56kWh/m3。Michel 等[39]通过物理共混将SrBr2和膨胀蛭石复合,结果表明,该复合材料的储热密度和吸附动力学都较差。主要因为物理共混无法达到载体均匀承载水合盐的效果,导致水合盐的吸水性和分散性都较差。Zhang 等[40]采用浸渍法将膨胀蛭石与SrBr2复合,其中,SrBr2·H2O 质量分数为63%(即SrBr2的质量分数为59%),在30℃和2545Pa下测得的吸附量为0.53g/g,储热量为460Wh/kg,储热密度为105kWh/m3。

Casey 等[41]研究了多种水合盐[CaCl2、MgSO4、Ca(NO3)2、LiNO3和LiBr]和多孔载体复合后的材料性能,发现含蛭石的样品没有出现孔结构的破坏。CaCl2/蛭石和LiBr/蛭石两种复合材料在温度为30~140℃时,体积储热密度(分别为0.179GJ/m3和0.167GJ/m3)和吸附性能(分别为1.4g/g 和1.9g/g)都较优。其中CaCl2和LiBr 的含量分别为56%和65%。Zhang 等[42]研究了LiCl/蛭石复合体系,通过改变盐含量得到性能较优的材料。研究发现LiCl盐溶液浓度为20%的为最佳吸附材料,其吸附量为1.41g/g,质量储能密度为1.21kWh/kg,体积储能密度为171.61kWh/m3。Brancato 等[36]通过浸渍法制备了LiCl/蛭石复合材料,依据季节性储热和日储热两种工作条件对该材料进行了分析。发现两种条件下材料的储热量可以分别达到2.15kJ/g 和1.89kJ/g。此外,对于季节性储热,储热量随着充热温度的变化(75~85℃)而变化(1.23~2.15kJ/g),而日储热量在75℃时可以达到最高值。Sapienza 等[43]使用蛭石和LiNO3复合研究了低温热驱动吸附剂及相关的循环优化。结果证明在典型的空调工况下,该复合材料能够交换大量水(0.4~0.5g/g),并能以极低品位热源驱动(<70℃)。在60~80℃测试条件下,它的储热量为1.15MJ/kg。

对于氯盐-氨体系,Zhong等[44-45]以膨胀蛭石为载体负载BaCl2形成复合吸附剂,研究其吸附性。研究发现氨的最大吸附量为0.4kg/kg,脱附热为1600~1942J/g,吸 附 热 为1748~1837J/g。Veselovskaya等[46]研究了BaCl2和蛭石复合材料对氨的吸附和解吸动力学,结果表明,在100~300s 的循环时间内,比冷功率可达690~860W/kg。Grekova 等[47]使用双盐体系(BaCl2+BaBr2)与蛭石复合,研究发现该复合材料吸附氨的能力为0.24g/g,吸附热为2.16kJ/g。他们将制得的吸附冷却材料用于制冰。在制冰的工作条件下,材料可达到的最大冷却功率是1.2kW/kg,造冰的生产量为2kg/(kg·h)。此外,他们[47-48]还通过改变材料粒度提高体系动力学。发现粒度为1~2mm 和0.5~1mm 时,换热器的传热系数分别为90W/(m2·K)和115W/(m2·K),粒度较小时有较高的传热系数。

蛭石由于天然的大孔结构,可以有效解决水合盐在多次吸附-解吸循环后产生的膨胀、结块等问题。同时水合盐吸附较多水时易发生液解问题,大孔且多孔结构保证了液解过程的有效利用,兼顾了材料储热能力的提高和溶液泄露现象的预防。

1.3 其他矿物基载体

凹凸棒土是一种链层状结构的含水富镁铝硅酸盐黏土矿物,图3为凹凸棒土的微观结构图[49]。Jänchen等[50]研究了由CaCl2和凹凸棒土制备的复合材料,在23℃和8.4mbar(1mbar=102Pa)下对水的吸附量为0.40g/g,40℃和20mbar 下的质量储热密度为242Wh/kg。Chen 等[51]采用共混法制备了凹凸棒土基LiCl复合材料,结果表明,凹凸棒土的结构和氯化物的含量对水的吸附起主要作用。在1500Pa时,凹凸棒土/LiCl(30%)的吸附量可高达0.44kg/kg,750Pa 时的吸附量为0.31kg/kg,均高于常用的13X沸石和硅胶基材料,且该复合材料在170~190℃温度条件下可有效再生。Posern 等[52]研究了凹凸棒土和MgSO4、MgCl2两种盐的不同比例复合材料对水的吸附过程。MgSO4有高的水合热稳定性,在高温下不易分解,但其再水合速率较低,而MgCl2的水合速率较高但高温下易分解,应用于系统时容易腐蚀反应器。将二者复合可弥补二者的缺点。研究发现,30℃、36mbar、盐含量为32.8%(MgSO4∶MgCl2=4∶1)时,材料的质量储能密度为1590kJ/kg。Liu等[53-54]研究了CaCl2、LiCl分别与天然硅质页岩的复合体系对水的吸附过程,发现CaCl2/天然硅质页岩在100℃附近可再生,可用于储存低温工业余热和太阳能热,且在经历25 次吸脱附循环后没有出现物质分解,表现出好的稳定性。而LiCl/天然硅质页岩体系可在更低温度60℃下再生,用于储热的温度要求更低。Jabbari-Hichri等[55]用硅藻土作载体承载CaCl2、Ba(OH)2和LiNO3,研究了其对水的吸附过程,发现含量为15%CaCl2的复合材料有较高的吸附热(738kJ/kg),LiNO3和Ba(OH)2的吸附热相比较低,分别是609kJ/kg和408kJ/kg。

图3 凹凸棒土的扫描电镜图[49]

表1总结了近十年来矿物基化学吸附材料的矿物材料种类、制备方法以及相关的吸附和储热性能。矿物基化学吸附材料主要采用浸渍法将化学吸附材料填充到矿物材料的孔洞中,少数采用物理共混法和固化法制备复合材料。

矿物基吸附材料中的吸附剂研究较多的是金属氯化物,其中以储热密度较高的CaCl2居多。以CaCl2为反应盐的复合材料储热密度范围在1250~4500J/g,吸附量范围在0.4~1.4g/g。SrBr2和LiCl本身的储热密度较大,与石墨复合时,SrBr2的吸附量达0.7g/g 以上,LiCl 的吸附量接近1g/g。但是LiCl 和SrBr2的成本较高,在一定程度上限制了其大规模的应用。石墨作为载体时,通常以膨胀石墨或改性膨胀石墨的形式,孔隙率高,孔体积大,因此可以容纳更多的化学吸附盐,盐含量高于80%。相对于石墨,以膨胀蛭石作为载体的蛭石基复合材料的孔隙率和孔体积小于膨胀石墨,因此盐含量略低,在45%~65%,但因其本身对极性物质具有良好的物理吸附作用,可更好发挥蛭石的承载及抗液解作用[56]。未来,可以将蛭石作为多孔载体提高传质性能,适当加入石墨提高传热性能,制备性能更佳的复合吸附材料。凹凸棒土和硅藻土等矿物基材料目前用于化学吸附的研究还相对较少,且盐含量较低,未来可以通过改善上述材料的相关性能,如改变粒径或与其他多孔材料复合提高盐含量,从而更好地提高材料的吸附性能。

2 基于矿物基化学吸附材料的吸附系统研究进展

化学吸附系统包括开式循环系统和闭式循环系统[57-63]。开式循环系统主要是干燥剂系统,闭式循环系统主要是吸附或吸收系统[64]。开式系统在大气压力下工作,与环境发生热质交换。闭式系统与环境只发生能量交换,通常是为了反应器与吸附剂储罐之间有一个较好的吸附交换[65]。二者的主要区别在于闭式系统的设计对传热传质的要求更高,而开式系统能实现更高的储热密度。瑞典公司Climatewell经过多年的研发及不断改进后,推出了商业化的可冷热双储的LiCl/水三相吸收式热泵机组CW10,广泛地应用于太阳能制冷项目上[66]。德国CWS(Chemische Wärmespeicherung)项目中建立了一个填充沸石基无机盐复合吸附储热材料的开式系统,有效利用太阳能进行建筑供暖[67]。图4 给出了开式和闭式系统的一个概念图。在图4(a)的系统中,解吸过程通过阀门1引导换热器1从高温热源加热,阀门2绕过换热器2。吸附过程通过阀门1绕过换热器1,阀门2 将吸附后的热流引导到换热器2,将热量传递到设备,然后再传送到热回收单元。在图4(b)的系统中,解吸过程换热器1 用来分离高温热源的吸附剂和吸附质。之后吸附质被浓缩在吸附槽中,换热器3用来去除冷凝热,此时换热器2不起作用。在吸附过程中,低温热源通过换热器3蒸发吸附质,换热器3通过压差将其输送回吸附槽,反应热通过换热器2去除,此时换热器1不起作用。表2 为两种系统的主要优缺点[68]。Abedin等[69]对开式和闭式系统进行了效率分析。结果发现与闭式系统相比,开式系统具有更高的整机效率。但是吸附剂流量、放热温度和压力等参数对效率分析有很大的影响。因此不能简单地判断开式或闭式化学吸附系统的优劣。

表2 开式系统和闭式系统的优缺点[68]

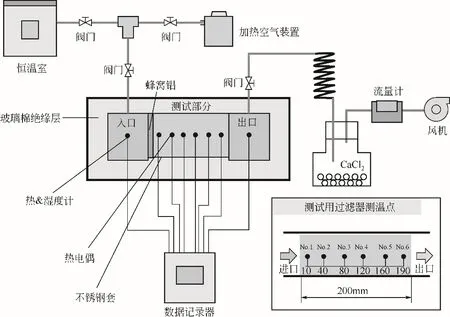

Mauran 等[17]采用膨胀石墨基SrBr2吸附材料建立了闭式系统。该系统在完全反应的情况下可输出60kWh 热量和40kWh 冷量,但由于系统传热的限制,试验效果远低于设计值。Liu 等[53-54]制备了天然硅质页岩基CaCl2复合材料,并以此构建了开式吸附储热系统(图5),用于回收低温工业废热。实验表明该系统的体积储热密度为227MJ/m3,系统储热效率为65%。在流量为3m3/h、相对湿度为95%的空气作用下,可将湿空气温度从25℃提升至51℃。在30~140℃的温度范围内,Aydin 等[70]对8种不同复合材料[硅胶/CaCl2、蛭石/CaCl2、蛭石/MgSO4、蛭 石/Ca(NO3)2、蛭 石/LiNO3、蛭 石/LiBr、活性炭/CaCl2、沸石13X/CaCl2]的吸附性和反应时间进行了研究。结果表明蛭石基CaCl2复合材料储热性能最优,并将其应用于储热系统中,如图6为构建的储热系统。该系统中复合材料填充于内外管间,空气从底端经由内管壁上的孔扩散至吸附材料表面。试验中测试了储热系统吸附量与输出功率的关系。当吸附量由4.5g/kg变为16.4g/kg时,储热系统热输出功率由313W增加至730W。24.1℃的平均进出口温升持续时间超过20h,系统储热能力为25.5kWh,储热密度为290MJ/m3。

图5 基于WSS的CaCl2/H2O开式热化学吸附储热系统[53-54]

图6 吸附管工作原理及CaCl2/蛭石化学吸附储热系统[70]

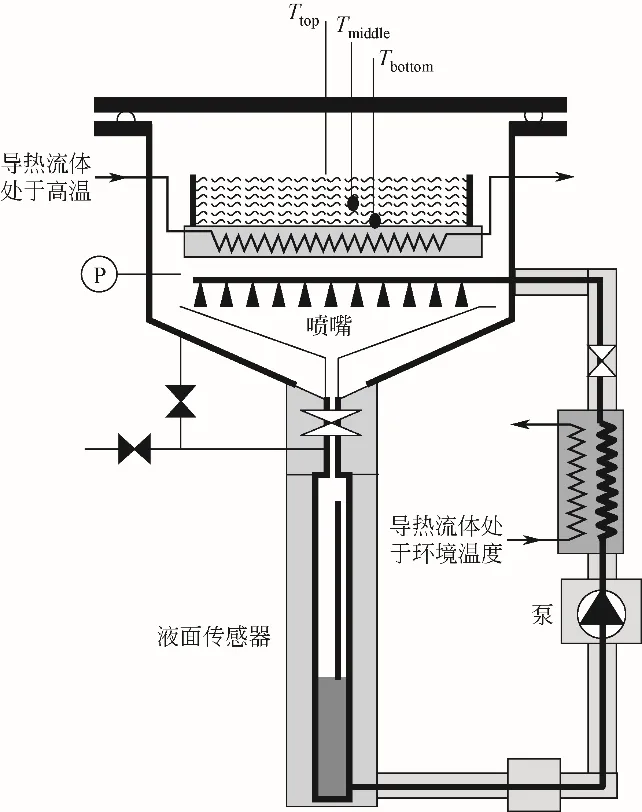

图7 SrBr2/膨胀石墨闭式化学吸附反应系统[16]

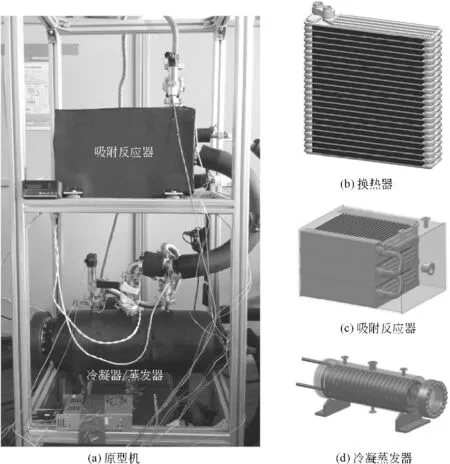

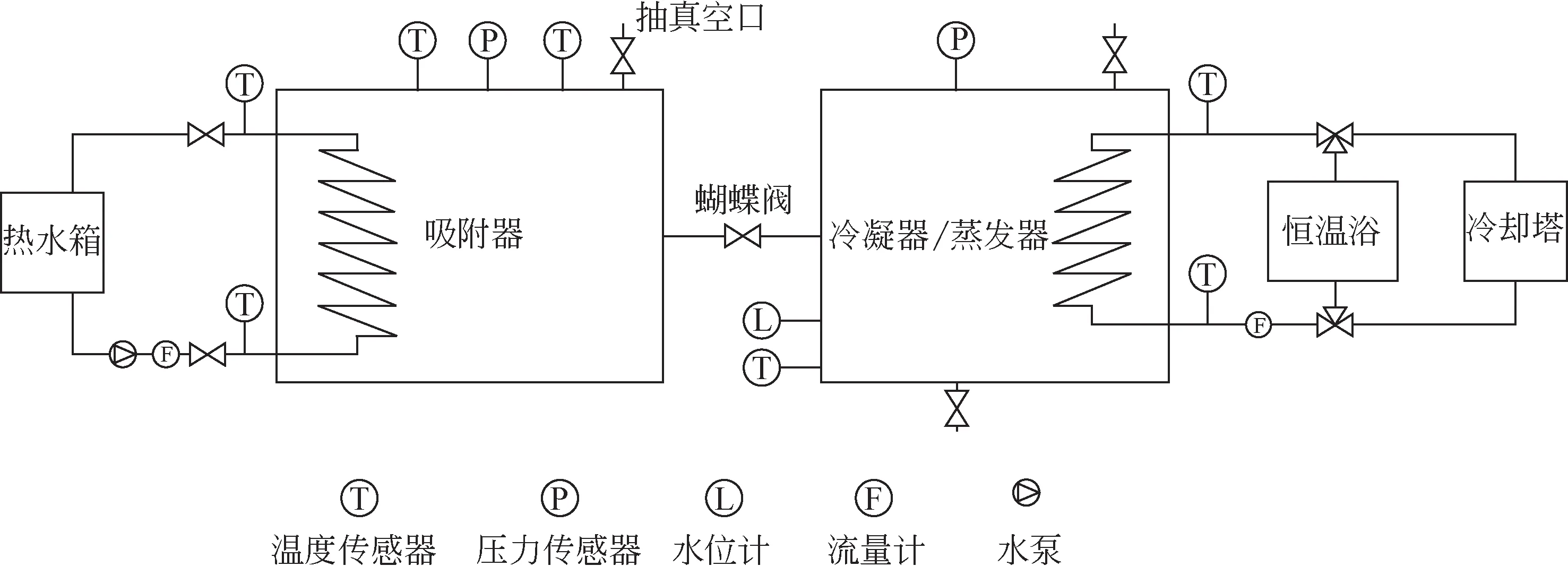

Lahmidi 等[16]在欧盟的太阳能储热项目中,利用SrBr2和膨胀石墨建立了一个闭式反应系统,如图7。该系统由一个板式热交换器组成,喷嘴在材料上方喷洒吸附质(雾化后的水),以提供较大的吸附面积。蒸发和冷凝阶段所需的热量通过外部换热器提供。热量通过换热器后,换热回路关闭。经测试,储热功率和冷却功率分别为47~49kW/m3和27~36kW/m3。Zhao 等[19]制备了硫化膨胀石墨基SrBr2复合材料并构建了闭式反应系统。材料的吸附储热密度为140Wh/kg,系统在解吸充热温度、吸附放热温度、冷凝/蒸发温度分别为80℃、35℃和15℃的条件下,总放热量为3670kJ,热输出功率为363W。Yu 等[71]将硫化膨胀石墨加入活性炭/LiCl复合吸附剂中压块成型,以提高复合材料的导热性能和承载能力。以此复合材料构筑的闭式储热系统如图8所示。该吸附蓄热实验样机主要包括两个部分:一部分是吸附反应器,另一部分是冷凝器/蒸发器。图8 右图为实验样机的细节图,其中板翅式换热器的表面是扁平的,可以使制备的固体吸附剂与换热器更容易集成。该复合材料的储热密度为2622kJ/kg,系统在解吸充热温度、吸附放热温度、冷凝/蒸发温度分别为85℃、40℃和15℃的条件下的总输入热量和总放热量分别为2708kJ 和2517kJ,储热效率为93%。Zhao等[72]制备了膨胀石墨基LiCl 复合材料,其储热密度为3142kJ/kg,并以此构建了闭式吸附储热系统,如图9所示。该吸附反应器的温度由通过电加热的热水箱控制。通过调节排水量和喷水量,可以快速降低水箱的温度。冷凝器/蒸发器的温度与冷却塔的温度有关。蒸发和凝结发生在环境温度。该系统储热能力为10.25kWh,效率为60%。

图8 1kWh的LiCl/H2O的闭式吸附储热系统图[71]

图9 LiCl/膨胀石墨闭式化学吸附储热系统[72]

图10 BaCl2/膨胀蛭石化学吸附系统布置图[73]

Veselovskaya 等[73]制备了膨胀蛭石浸渍的BaCl2复合吸附剂,并将其应用于实验室规模的制冷机上。如图10 所示为实验台设计原理图。该储热器放入试验台,用吸附剂填充,然后用热水和冷水将其加热/冷却,以模拟余热动力空气调节,其中浓缩的液氨送入蒸发器中。结果表明,该材料在低温热源(80~90℃)下能有效运行制冷机,COP高达0.54±0.01,SCP 值为300~680W/kg。Wu 等[27]将制备的MnCl2/膨胀石墨复合吸附剂用于系统,发现系统储热密度为179kWh/m3,储热效率为48%,瞬时热输出功率最大值超过50kW,平均热输出功率为5.7~9.9kW。但是系统存在能量释放过程中持续时间相对较短、系统结构不紧凑等问题,容易造成从蓄热材料到最终热用户的能量损失。为了保证系统整体良好的传热传质性能,必须扩大试验装置的规模,优化系统结构并使其具有足够高的填充密度。此外,他们[74]还采用SrCl2/膨胀石墨复合吸附剂,利用余热、太阳能等低品位热能,研发了一种用于空调和深冷工程的热化学吸附制冷机。实验结果表明,该制冷系统能有效地利用温度低于100℃的热能,在5~15℃的制冷温度范围内产生制冷量。该系统在散热器温度为25℃、蒸发温度在-15~5℃时,COP 和SCP 分别在0.13~0.22W/kg 和115~185 W/kg 变化。Yuan 等[75]采用SrCl2/膨胀石墨(质量比为2:1)复合吸附材料用于储冷系统应用,并研究了其动力学性能,发现系统状况为T蒸发=0℃,T冷凝=20℃,T散热器=110℃时,系统的SCP最大值为656W/kg(吸附时间为2.5min),COP为0.3(吸附1h后)。

表3总结了基于矿物基化学吸附材料的吸附储热系统的相关性能。目前闭式系统的研究更多,石墨作为基体的系统效率最高。对于矿物基化学吸附材料,许多学者已经在热泵系统和储热系统中证明了其可行性。但是系统的能效不仅取决于化学吸附材料,还与系统的运行条件和反应器结构有关。由于这些技术和研究的不成熟性,目前还仅限于实验室研究,鲜有大规模储热系统投入使用。且无机盐-水/氯盐-氨体系用于系统时仍然存在很多问题,如储热密度不高、系统效率较低,需要进一步研究和改良。

3 结语与展望

矿物材料是一种原料易得、加工简单的低成本多孔材料,其丰富的孔结构对复合材料的传质传热、吸附性能等都有着较大的影响。膨胀石墨具有较大的孔体积和良好的导热性,可提高吸附盐的含量和化学吸附材料的传热性能。膨胀蛭石孔体积虽略小于膨胀石墨,但其良好的亲水性能可有效减缓盐溶液的液解过程。但是载体加入后在一定程度上降低了化学吸附材料本身的吸附性能。所以,通过对矿物基载体改性,如加热膨化或硫化处理,改变粒径或与其他多孔材料复合提高盐含量是未来的发展方向。此外,有效利用石墨良好的导热性和蛭石较强的物理吸附,将二者结合有望得到传质传热性能更优的复合吸附材料。基于矿物基的复合吸附材料可以有效改善吸附储热系统中化学吸附材料的传热传质性能,目前在闭式系统应用较多,其中石墨基化学吸附材料在系统中具有较高的储热效率,且反应条件温和,更易工业化。随着对化学吸附储热技术的不断深入研究,新型矿物基复合材料的开发及反应器的优化研究将是未来化学吸附储热技术的研究热点。

表3 基于矿物基化学吸附材料的吸附储热系统性能参数一览表