卧式分离器固体颗粒分离性能试验研究

2020-05-08许仁辞

许仁辞

广州发展集团股份有限公司, 广东 广州 510000

0 前言

随着开采进度推移,天然气气田出砂现象日益严重[1-3],在储运过程中普遍存在出砂现象[4-5],严重威胁集输管道和下游设备生产的正常运行,例如东方气田[6],颗粒在聚结器大量沉积,诱发污水滤芯阻塞。卧式分离器[7]作为核心缓冲、气液分离器设备的同时也具备分离固体颗粒的功能。天然气分离设备隔板高度或液位[8-9]越高,气体分离效果越低,液体分离效率越高。保持合理的液位高度对平衡气体和液体分离效果十分关键。本文以现场分离设备模化后的实验模型为对象,研究高气液比(500/1)条件下液位、颗粒、液体流速等因素对分离效率的影响规律,为生产中设备固体颗粒分离和除砂提供参考。

1 试验简介

1.1 试验系统

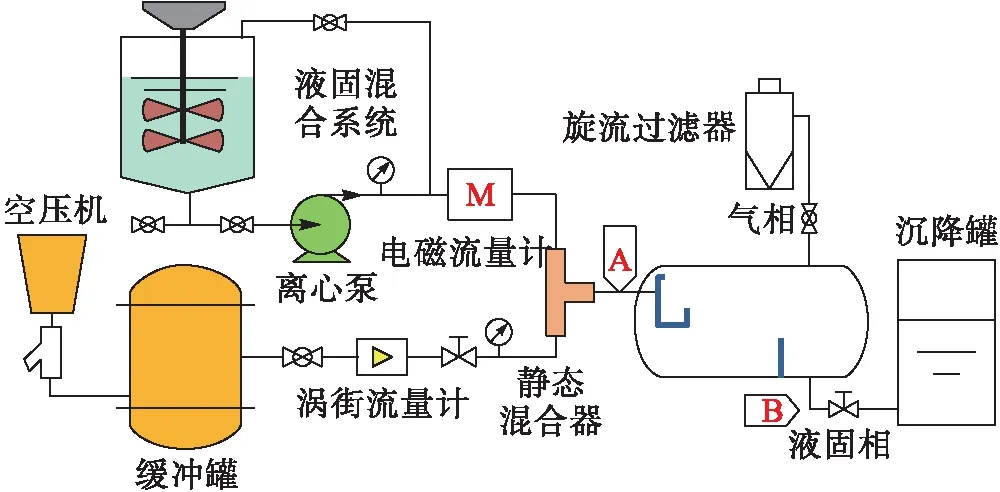

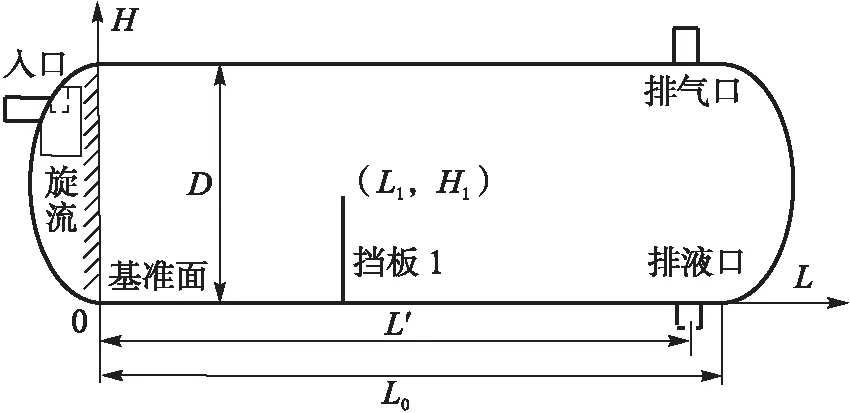

气液固多相流体试验流程见图1,压缩空气气源来自空压机,通过缓冲罐,经过涡街流量计计量后进入混合器,同时固、液相通过小循环形成均匀稳定的混合流后,经电磁流量计进入混合器,气液固三相混合后进入分离试验段。在分离器入口和排液口处取样测量进入和排除的固体颗粒粒径、压力等参数。试验样机以现场设备为模型进行模化,见图2,其中模型长度L0= 1 100 m,内径D0=365 mm,排气管、排液管距基准面L′= 1 000 mm。

图1 试验流程示意图Fig.1 Schematic diagram of experimental flow

图2 分离器几何结构示意图Fig.2 Schematic diagram of separator geometry

1.2 试验条件与评价指标

试验气体介质为空气,入口表观流速为10 m/s;液体介质为清水,入口表观流量为45~90 L/h;固体颗粒选用天然石英砂,密度为 2 605.46 kg/m3,体积浓度为0.2%,中位粒径为63 μm。

实际中影响固体颗粒分离的机理较为复杂[10-11]且因素较多,包括流体的稳定性、颗粒浓度、沉降区几何形状等。本文对生产中常用的宏观指标液体控制、入口液体流量和颗粒粒径3个自变量因素进行研究,并采用分离效率和排液管中位粒径进行分析。其中分离效率为分离器内沉积的颗粒质量和入口颗粒总质量的比值;排液管中位粒径通过激光粒度仪测,记作无量纲长度α=L1/L′和高度β=H1/D0。

2 结果分析

2.1 单因素分析

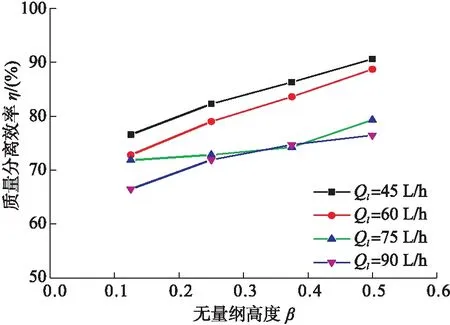

2.1.1 液位对分离效率的影响

将液位无量纲高度β分别设置为1/8、1/4、3/8、1/2,不同液位条件下的分离效率见图3。随着β的增加,颗粒分离效率逐渐增大至90%,其中在入口液体流量45~60 L/h工况下,分离效率变化最为明显,增幅约为15%。根据沉淀池理论[12-13],在高液位低流速条件下,液位升高后液体容量增加,沉淀池的表面负荷增大,提高了颗粒的去除率。而在入口来液流量不变的工况下,分离器内的液体有效停留时间增大,极大地抑制了入口处的惯性流和沉淀区的停滞区、异重流等。

图3 不同液位条件下的分离效率图Fig.3 Separation efficiency under different liquid level

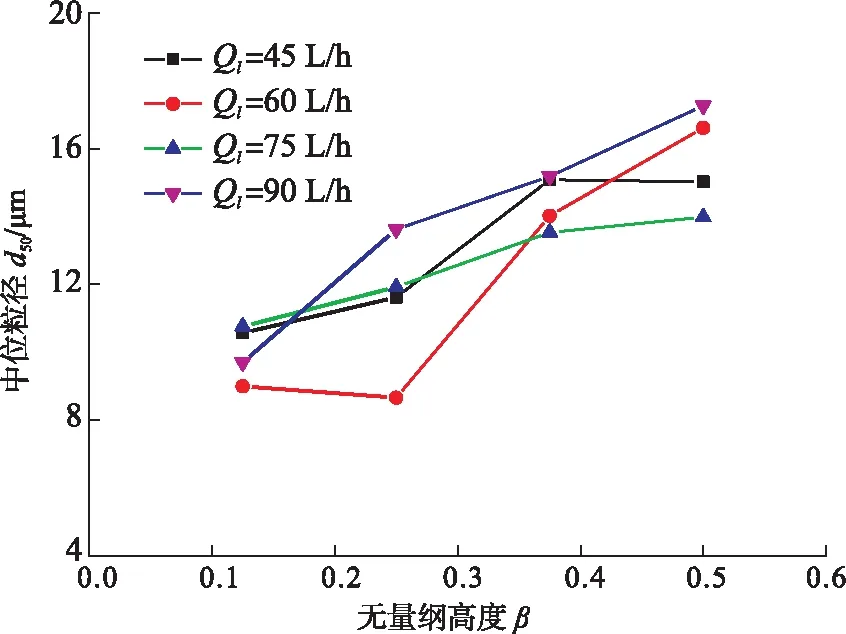

随着无量纲高度β逐渐增加,排液管中位粒径随液位增高逐渐增大到18 μm,见图4。由于实验介质属于粉砂,粒径基本小于100 μm,在沉降过程中[14-15]容易受到湍流或者局部湍流的影响呈现悬浮状态。这类状态的颗粒运动具有很强的不规则性。水体容量越大,溶液中单位空间颗粒浓度越小,颗粒的不规则运动越剧烈。可以看出液位升高后,排液口中位粒径增加至18 μm。

图4 不同液位条件下的排液管颗粒粒径曲线图Fig.4 Particle size of liquid discharge tube underdifferent liquid levels

2.1.2 入口液体流量对分离效率的影响

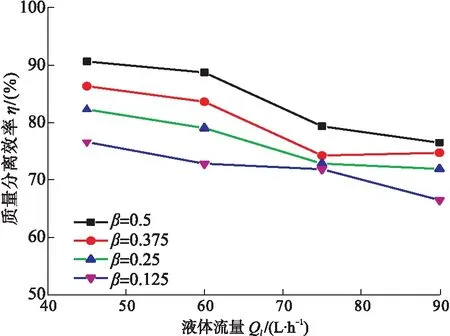

在入口液体流量45~90 L/h范围内,分离效率逐渐降低至65%,见图5。液流量增大后,液相分离区截面流通量增大,沉淀负载增大,不利于颗粒分离。此外,液相流速大时,颗粒随液相进入分离器具备的水平方向速度大,有效沉降时间缩短。

图5 不同液体流量条件下的分离效率曲线图Fig.5 Separation efficiency under different liquid flow

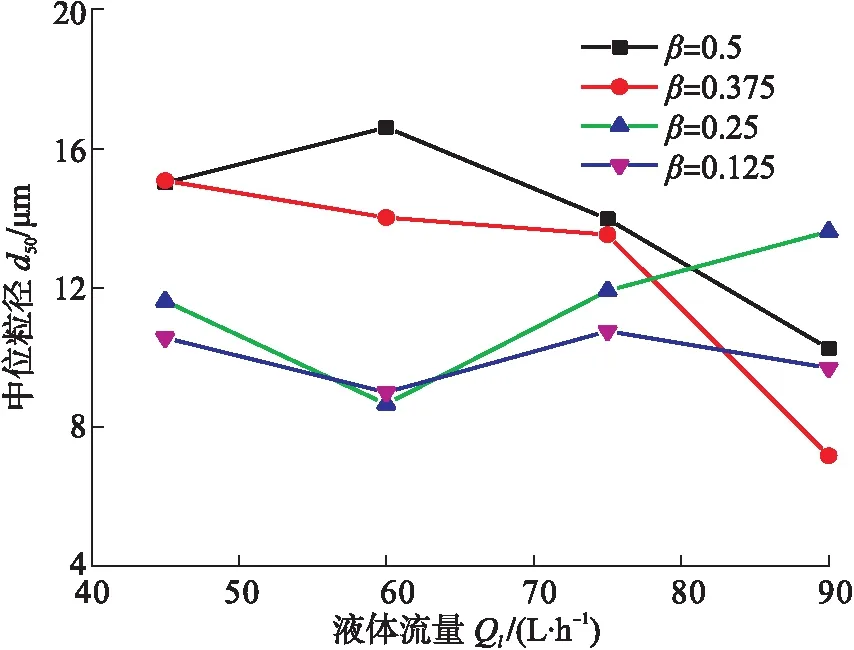

在不同入口液体流量下,排液管中位粒径分布基本稳定在6~18 μm,见图6。从流体的性质分析,弗劳德数表征水流稳定性,即惯性力和重力的比值。弗劳德数越大,惯性力作用越强,水流越稳定。但是,提高水平流速的同时,也使得雷诺数增大,不利于分离。实际分离器中,水流断面的流速分布不均匀,存在流速梯度。

2.1.3 颗粒粒径对分离效率的影响

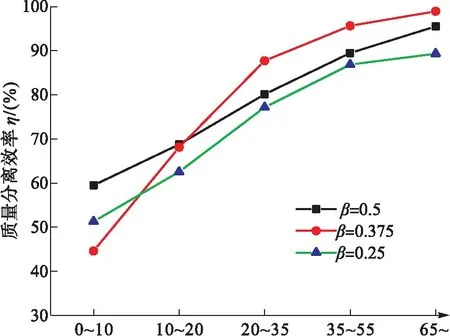

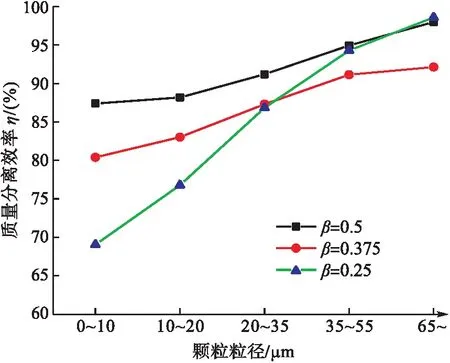

在液体流量45~90 L/h和无量纲高度β为0.25~0.5范围内,取0~10、10~20、20~35、35~55、>65 μm五个粒段进行分离效率分析,见图7。随着颗粒粒径的增大,分离效率均呈现出增大的趋势,粒径大于65 μm后,粒级分离效率超过95%。根据经典斯托克斯理论,颗粒粒径越大,沉降速度越快,越容易被分离出来。

图6 不同液体流量的排液管颗粒粒径曲线图Fig.6 Particle size of liquid discharge tube underdifferent liquid flow

a)Ql=90 L/h

b)Ql=45 L/h图7 不同颗粒粒径条件下的分离效率曲线图Fig.7 Separation efficiency under different particle sizes

2.2 正交因素分析

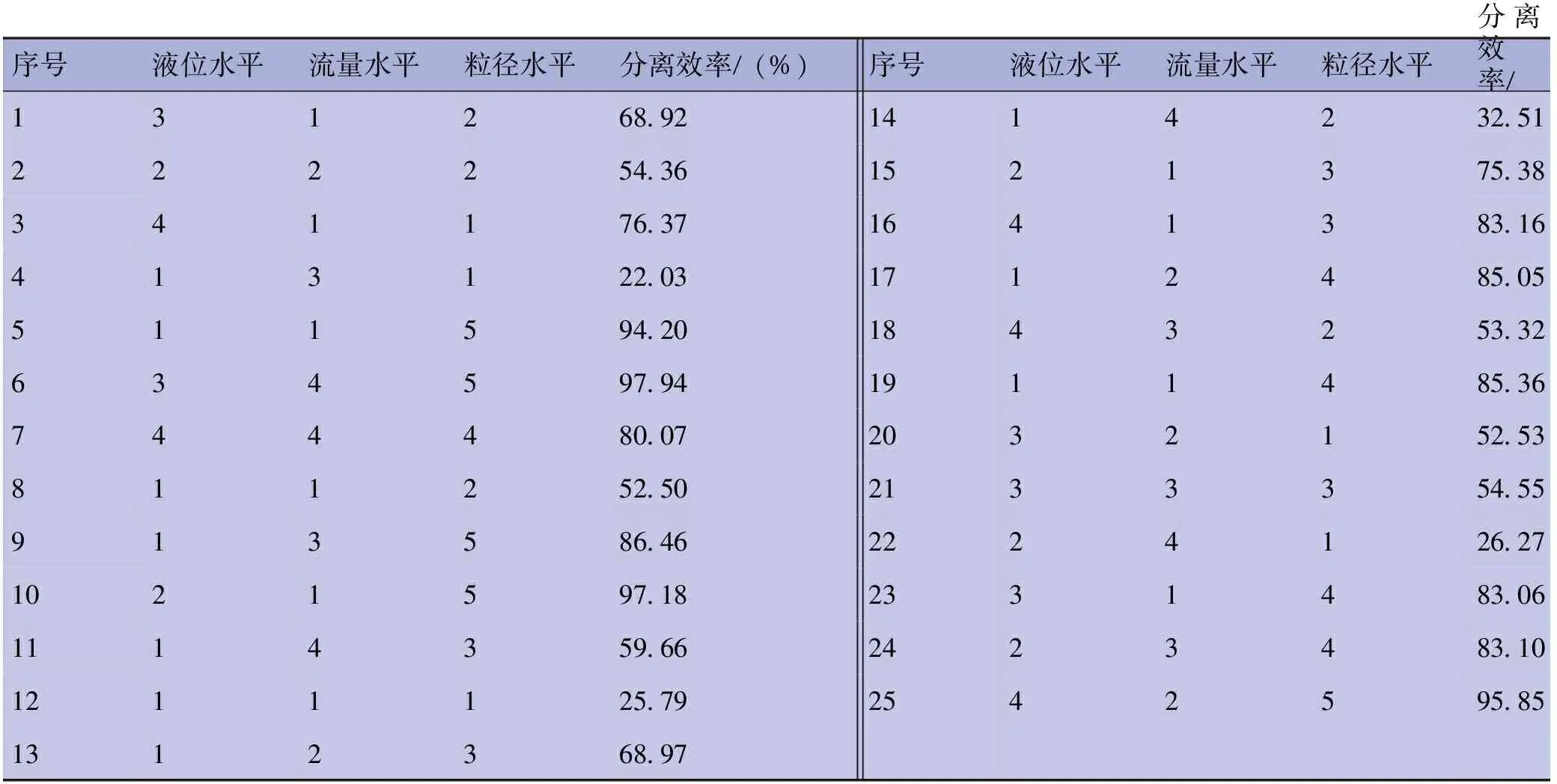

通过单因素试验,研究了液位、流量、粒径三因素对分离性能的影响。正交试验法[16-17]常被用来分析不同自变量对结果影响的显著性。其中无量纲高度β分别为0.125、0.25、0.375、0.5;液流量分别为:45、60、75、90 L/h;颗粒中位粒径分别为:10、20、35、55、65 μm,借助SPSS软件[18]确定正交表格,研究不同水平条件下液位、入口液体流量、颗粒粒径对分离的影响程度的大小,以便在设计和生产中采取有针对性方法控制,见表1。

表1 SPSS正交实验表

Tab.1 SPSS orthogonal test

序号液位水平流量水平粒径水平分离效率/(%)序号液位水平流量水平粒径水平分离效率/(%)131268.921414232.51222254.361521375.38341176.371641383.16413122.031712485.05511594.201843253.32634597.941911485.36744480.072032152.53811252.502133354.55913586.462224126.271021597.182331483.061114359.662423483.101211125.792542595.851312368.97

方差分析法研究不同因子对分离性能的显著程度,而极差分析则可以得到优选方案,主效应评价指标k1、k2、k3、k4、k5代表不同因子水平对分离效率影响的大小,极差R反映不同因子对分离效率影响的大小,R值越大对应该因子的影响越大,F值代表检验方法条件下F取值大小,用以判断因子显著性,见表2。采用极差法和方差法进行结果分析:颗粒粒径、液位、入口液体流量的极差R值分别为35.33、11.58、10.29,对分离影响强度顺序分别为:颗粒粒径、液位、入口液体流量,最优水平分别为65 μm、0.5 D、45 L/h。在方差分析中,取显著性水平γ=0.05并采用F检验法[19-20],颗粒粒径、液位、入口液体流量的F值分别为3.38、3.91、24.65,因此在实验范围内,颗粒粒径对分离效率的影响显著,而液位、入口液体流量对分离效率的影响不显著。

表2 正交实验数据分析表

Tab.2 Data analysis of orthogonal test

k1k2k3k4k5RF较优水平因子主次自由度第三类平方和平均值平方液位76808488—123.38A 423990330入口液体流量85847675—103.91B 1331 146382颗粒粒径62728291973524.65C 5149 6232 406

3 结论

单因素实验表明,在高气液比范围内,当控制液位高度逐步增加至0.5 D,颗粒分离效率明显改善;颗粒粒径大于65 μm的颗粒分离效率较高,达到90%,受液位高度影响不明显;出液管颗粒中位粒径相对稳定分布在6~18 μm,因此在分离器下游固体颗粒防治时要重点针对该粒段的颗粒。正交实验表明,对分离效率的影响大小依次为颗粒粒径、液位和入口液体流量;在显著性水平γ=0.05条件下,颗粒粒径影响最为显著,其他两项不显著。