大型LNG储罐翻滚的数值模拟与影响因素分析

2020-05-08毕海胜张庆雷贠智强李慧瑶王志泉吴钟旺

毕海胜 张庆雷 贠智强 李慧瑶 王志泉 吴钟旺

1. 青岛科技大学机电工程学院, 山东 青岛 266061;2. 山东省化工研究院, 山东 济南 250014

0 前言

随着LNG产业链的迅速发展,LNG市场需求量日益增加,近年来LNG储罐的运行安全也备受关注[1-2]。在LNG储存过程中曾发生过多起由于LNG翻滚而造成的严重事故[3-4],引起了国内外学者的广泛关注。国外学者Chatterjee N和Geist J M[5]首次提出翻滚模型(即CeG模型),该模型假设储罐存在稳定的分层和层间密度差异,层间产生等摩尔逆向扩散传质。Sugawara Y等人[6]模拟大型LNG储罐翻滚实验,其结果表明LNG液层在完全混合之前,会发生中间分界面迅速下降现象,即迁移界面[7]。此后Bates S和Morrison D S[8]率先提出三相模型(即Batese-Morrison模型),并将翻滚演变过程分为固定界面、迁移界面和翻滚三个阶段。Lukaszewski M W[9]等人提出了一种基于正态方程的非线性参数估计的方法,极大地提高了液化天然气存储模型的准确性和预测的可信度。国内学者程栋、顾安忠等人[10-12]较早地从理论上解释了LNG储罐内的分层现象与翻滚现象,认为分层是由于密度差和装卸LNG时操作不当引起的。王海蓉等人[13-15]建立了异重流模型,模拟翻滚过程的物理特征,研究分层厚度、换热强度等对翻滚过程的影响规律。候金伟[16]对LNG储罐的翻滚过程和气液界面的传质、传热过程进行了模拟。程旭东等人[17]通过设置不同的侧壁热流密度q和不同的储罐充满率对LNG储罐内已经分层LNG进行模拟。李霞等人[18]以VOF模型为基础,通过模拟分析发现随着罐壁处热流密度的增大,会加速罐内自然对流的平均速度,导致翻滚时间相对缩短。曲顺利、毕研军等人[19-20]研究了两液层间密度差的不同对翻滚过程影响的规律,提出用翻滚系数来定量描述翻滚强度。本文基于FLUENT软件建立大型LNG储罐二维模型,模拟并探究罐内LNG分层与翻滚过程中的物理特征和影响规律,为LNG储罐安全运行提供一定的理论指导。

1 LNG储罐模型建立

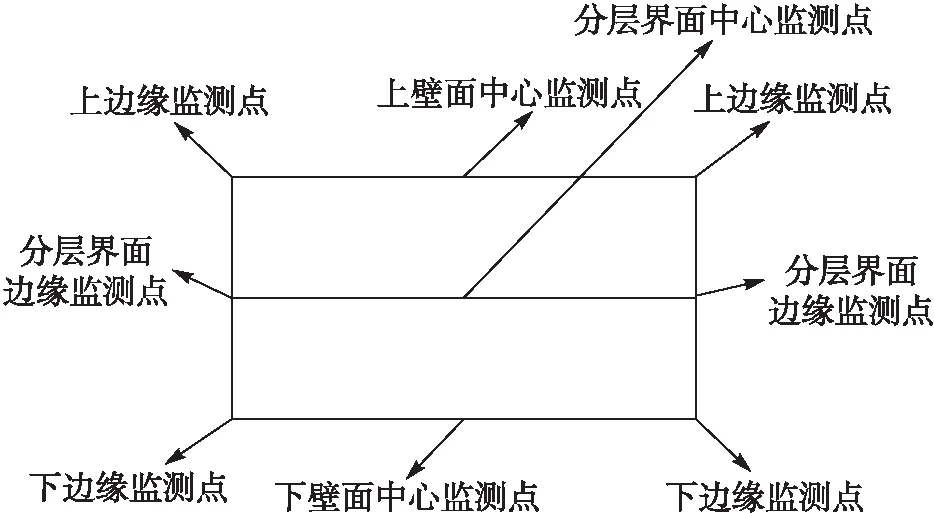

在LNG储存中,泄漏到储罐中的热量会导致LNG的密度变化,不同深度LNG之间的密度差异会引发分层和翻滚。基于FLUENT软件建立LNG储罐二维模型并作以下简化:储罐内液相LNG视为不可压缩牛顿流体;选取相邻分层为研究对象,上下分层内的LNG密度保持一致,并在开始时均匀混合;对流过程中无能量损失。简化后的模型和监测点见图1。

图1 LNG储罐二维物理模型及其监测点示意图Fig.1 Two-dimensional physical model of LNG storage tankand the monitoring points

直径为80 m的16×104m3LNG储罐,初始密度差设置为1 kg/m3,分层高度设为1 m。储罐中上层LNG的密度设为424 kg/m3,下层LNG的密度设为423 kg/m3,流体的初始速度为ux=0,uy=0。

2 模拟结果分析

2.1 掺混时密度变化分析

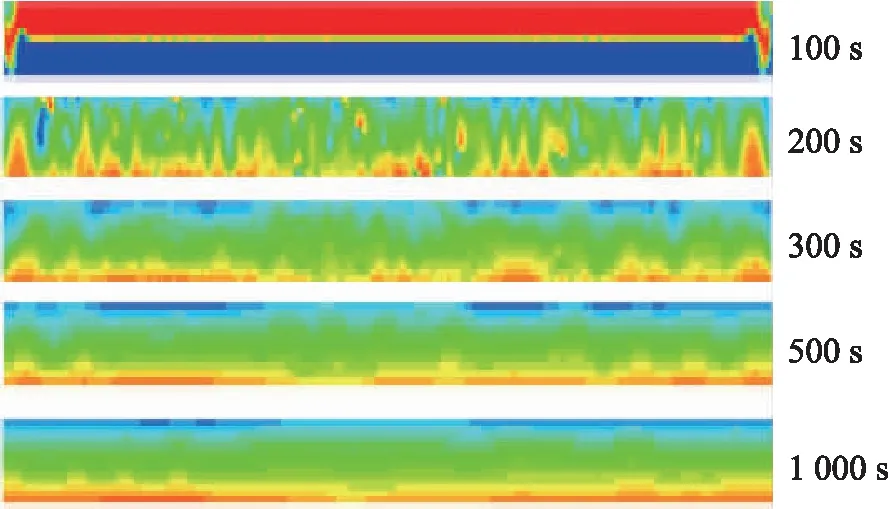

FLUENT软件模拟结果显示了100~1 000 s储罐中LNG在翻滚演化过程中的密度变化,由红到蓝表示密度由大到小。储罐内LNG分层在不同时刻的密度变化云图见图2。

由图2可知,LNG翻滚演化可分以下三个阶段:0~100 s为罐壁处翻滚阶段,由于LNG上层密度较大,在重力作用下,上层流体向下挤压,整个系统的边缘处由于不稳定已经开始出现扭曲;100~200 s为翻滚向中心传递阶段,由于罐壁两端处液体的混合扰动,中间部分的分层界面也发生扭曲、波动,上下液层之间逐渐掺混,分界面逐渐不明显直至消失;200 s以后为新的分层形成阶段,在重力的作用下,上下层液体逐渐混合完毕,上层液体下沉至底部,储罐内LNG波动减小,形成新的分层。

图2 储罐内LNG分层在不同时刻的密度变化云图Fig.2 Cloud diagrams of density of LNG layersin storage tanks at different times

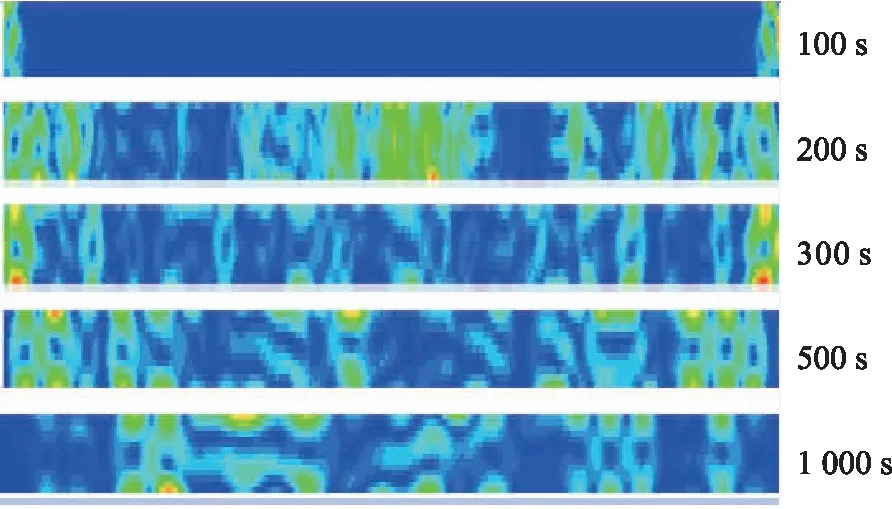

2.2 掺混时速度变化分析

储罐内LNG分层在不同时刻的速度变化云图见图3。图3显示了储罐中LNG在翻滚演化过程中的速度变化,颜色由红到蓝表示速度由大变小。

图3 储罐内LNG分层在不同时刻的速度变化云图Fig.3 Cloud diagrams of the velocity of LNG layersin storage tanks at different times

由图3可知,100 s时,由于上下层液体的挤压,管壁处出现小漩涡,上下层液体逐渐混合;100~200 s时,管壁处液体的翻滚对周围液体产生扰动,使翻滚逐渐向中心传播,中心位置逐渐出现漩涡,紊乱程度增加;200 s以后,随着上下层混合结束,翻滚逐渐停止,储罐内液体趋于平稳。

3 LNG翻滚影响因素分析

3.1 初始密度差

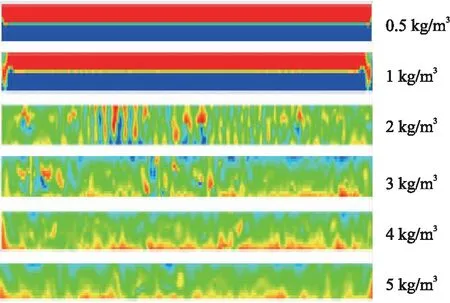

初始密度差分别为0.5、1、2、3、4、5 kg/m3,在同一时刻不同密度差时得到的密度云图也是不同的,取100 s时,初始密度差为0.5、1、2、3、4、5 kg/m3的密度云图作对比分析,见图4。

由图4可知,100 s时:当初始密度差为0.5 kg/m3时,LNG上下分层之间由于挤压的作用,在储罐边缘出现轻微混合,但中心部位保持稳定;当初始密度差为1 kg/m3时,LNG储罐边缘混合加剧;随着初始密度的逐渐增大,上下分层之间的掺混也逐渐加强。因此,初始密度差越大,翻滚发生的时间越早。

图4 在100 s时,不同初始密度差的密度云图Fig.4 Density clouds with different initial densities at 100 s

3.2 初始临界密度差

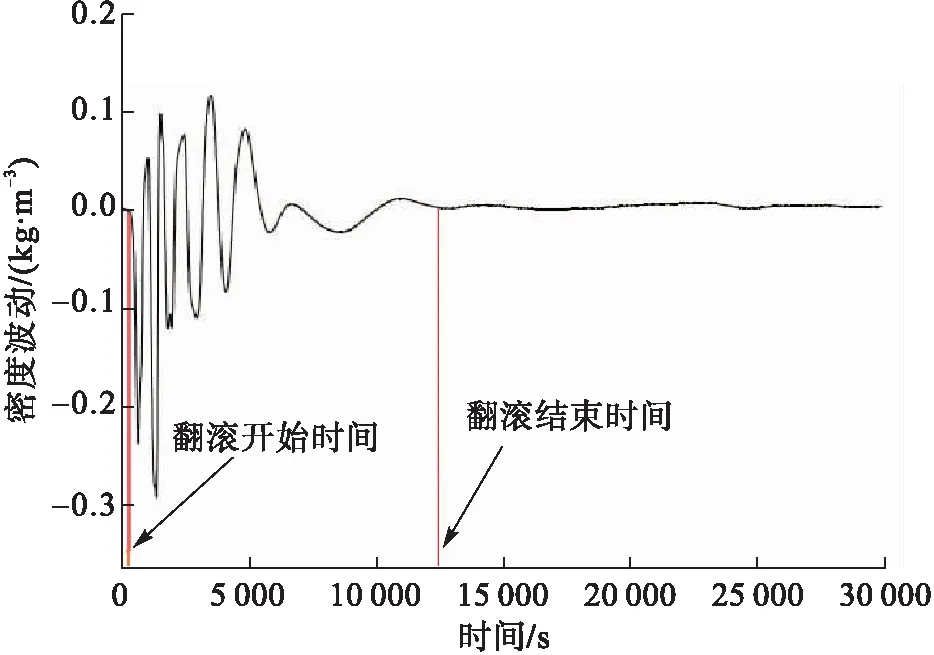

对模拟得到的各监测点数据做如下定义:翻滚开始时间为t0,结束时间为t,即翻滚时间Δt=t-t0;初始密度差为Δρ0,翻滚过程中的最大密度差Δρmax。在翻滚过程中,各监测点密度也随之变化,密度值波动会出现一个最大值和一个最小值,对9个监测点的密度取平均值得到整个翻滚过程中罐内LNG的密度波动曲线,见图5。

图5 LNG翻滚密度波动曲线图Fig.5 Fluctuation curve of LNG rolling density

翻滚过程中的最大密度差和翻滚时间的比值可以表征翻滚的剧烈程度,因此定义翻滚系数f:

(1)

模拟过程中定义罐内LNG分层时为0时,对不同的初始密度差通过数值模拟得到罐内LNG开始翻滚和停止翻滚的时间,从而得到不同初始密度差时LNG储罐翻滚系数见表1。

表1 直径为80 m的16×104m3LNG储罐模拟数据表

Tab.1 Numerical Simulation data of a 16×104m3LNG storage tank with a diameter of 80 m

初始密度差/(kg·m-3)起始时间/s截止时间/s翻滚时间/s最大密度差/(kg·m-3)翻滚系数/(kg·m-3·h-1)0.51073262190.381 71.943 41.0692681990.803 13.561 32.0432331901.531 08.885 93.0391951562.434 813.041 84.032109773.174 638.585 95.01976573.940 266.929 4

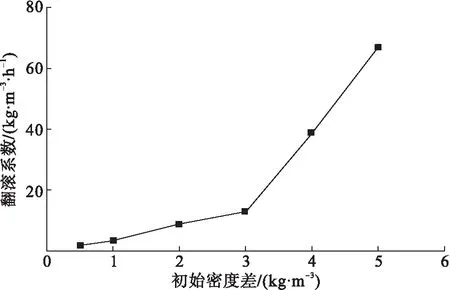

取初始密度差为横坐标,翻滚系数为纵坐标,所得变化曲线见图6。

图6 16×104 m3 LNG储罐翻滚系数和初始密度差的关系曲线图Fig.6 Relation curve between the rollover coefficient of16×104 m3 LNG storage tank and the initial density difference

由图6可知,翻滚系数随着初始密度差的变化而变化。当初始密度差小于3.0 kg/m3时,翻滚系数变化范围不大,表明储罐内两种LNG的混合比较平稳,可以认为不发生翻滚;当初始密度差大于3.0 kg/m3时,翻滚系数急剧增加,表明储罐内两分层LNG的翻滚程度剧烈。因此,LNG储罐安全储存的初始临界密度差可确定为3.0 kg/m3。

4 储罐内LNG翻滚的原因及预防措施

4.1 翻滚的原因

在充装LNG的过程中,由于新充入LNG和罐内原有LNG之间的组分和性质存在差异,会直接导致充装之后罐内LNG因密度不同出现分层现象。随着罐壁漏热的进行,罐内LNG的不同分层会出现不同程度的传质和传热现象,当罐内上下层LNG密度达到初始临界密度差时,会导致翻滚现象的发生。因此,应该从根源处有效地控制罐内LNG之间的初始密度差,避免达到初始临界密度差而导致翻滚事故的发生。

4.2 预防措施

1)控制罐内不同LNG的初始密度差,选用与罐内原有的LNG性质相同或相近的LNG进行充装,杜绝将不同性质的LNG进行混合储存。或者在充装新的LNG时,对罐内原有的LNG进行倒灌清空。

2)减缓储罐的漏热。罐内LNG因初始密度的不同会产生分层现象,但随着漏热的进行,当达到初始临界密度差时才会出现翻滚现象。加强储罐的保温措施,减缓漏热,能有效避免罐内LNG之间的传质传热,防止翻滚发生。

3)选用合理的充装方式。当新冲入LNG密度较小时,可以从储罐下方进行充装,密度较大时则从储罐上方进行充装,目的是让新充入LNG和储罐原有LNG更好地混合,避免发生分层。

5 结论

1)LNG储罐内液相区分为密度不同的上下两层,在初始阶段由于上下层液体主要通过双扩散方式进行传质和传热,因此分界面处较稳定。随着漏热进行,上下层LNG之间的射流和冲击作用不断加强,则容易导致翻滚现象的发生。

2)对不同初始密度差下的LNG储罐进行翻滚模拟,用翻滚系数来表征储罐内LNG翻滚的剧烈程度。结果显示翻滚系数随初始密度差的变化过程中存在一个转折点,在转折点之前随初始密度差变化,翻滚系数变化平稳,转折点之后翻滚系数急剧增加,翻滚剧烈。这个转折点为储罐翻滚的临界判据,即初始临界密度差。

3)16×104m3的LNG储罐发生翻滚的初始临界密度差约3.0 kg/m3,在实际的LNG储罐安全运行时,对LNG进行充装,应选用组分和性质相同或相近的LNG,采用合理的充装方式,增强储罐的保温措施减少漏热,尽量减少初始临界密度差的值来避免分层和翻滚现象的发生。