基于声腔隔断的某车型后排轰鸣声改善研究

2020-05-07孙召杰马玉婷赵晶宝安孝文SunZhaojieMaYutingZhaoJingbaoAnXiaowenZhouTao

孙召杰,马玉婷,赵晶宝,安孝文,周 涛 Sun Zhaojie,Ma Yuting,Zhao Jingbao,An Xiaowen,Zhou Tao

基于声腔隔断的某车型后排轰鸣声改善研究

孙召杰,马玉婷,赵晶宝,安孝文,周 涛 Sun Zhaojie,Ma Yuting,Zhao Jingbao,An Xiaowen,Zhou Tao

(中国第一汽车股份有限公司研发总院 汽车振动噪声与安全控制综合技术国家重点实验室 ,吉林 长春 130013)

某车型在加速工况、车速90~110 km/h、发动机转速1 600~1 900 r/min范围内,存在60 Hz左右的后排低频轰鸣声问题。通过模态分析、面板贡献量分析及NTF[2] (Noise Transfer Function,噪声传递函数)分析等仿真分析及试验手段,从传递路径方面,提出车身后轮罩处声腔填充隔断材料方案,有效地降低了车内后排轰鸣声。

轰鸣声;模态分析;NTF;声腔隔断

0 引 言

乘用车白车身大多由钢板冲压焊接而成,具有自身结构的整体模态和局部模态。车内空腔作为弹性体具有多阶空腔模态,在低频范围内与车身钣金结构振动耦合,产生耦合模态。这种低频耦合模态在激励作用下,在车内产生很高的压力脉动,引起不适感,这种现象称为轰鸣声[1-3]。

通过模态分析、面板贡献量分析及NTF[3] (Noise Transfer Function,噪声传递函数)分析等仿真分析及试验手段,从传递路径方面,提出车身后轮罩处声腔填充隔断材料方案,有效地降低了车内后排轰鸣声。

1 后排轰鸣声现象

发动机在某些特定转速工况下,车内产生轰鸣声,轰鸣声是一种在窄频段内相对较高能量的噪声,会给驾驶员和乘客带来不舒适感,甚至头晕恶心。目前市场上用户对汽车的NVH(Noise,Vibration,Harshness,噪声、振动与声振粗糙度)水平要求越来越严苛,因此车内轰鸣声的控制显得格外重要[1,4]。

某车型加速行驶时,后排乘员感受到强烈压耳的轰鸣声。通过客观测量,在6挡加速工况下,车速90~110 km/h、发动机转速1600~1900 r/min范围内,车内存在60Hz左右的低频轰鸣问题,如图1所示,亟待解决。

图1 某车型6挡加速工况车内后排2阶噪声测试结果[4]

2 后排轰鸣声传递路径分析

解决NVH问题主要从激励源、传递路径、响应等3个方面进行。激励源主要是发动机激励和路面激励;传递路径主要是悬置系统、进排气系统、传动系统、车身结构等[5];响应主要表现为车身钣金与声腔耦合作用,在人耳处产生声压,如图2所示。

图2 后排轰鸣声传递路径分析

在进行车身结构设计时,车身的立柱、轮毂包及侧围等区域会形成很多相互连续的空腔结构,即旁路空腔[6]。这些空腔不仅影响整车气密性、空气声传播及结构声传播,而且影响与车身钣金之间的耦合关系;因此,对车身空腔进行隔断不仅能提升气密性水平,还能抑制噪声传递,提高整车 NVH 水平[7]。在量产车型的NVH问题解决过程中,受限于成本及时间因素,可通过附加措施找到快速优化途径,主要研究后侧围附近空腔结构优化。

2.1 模态分析

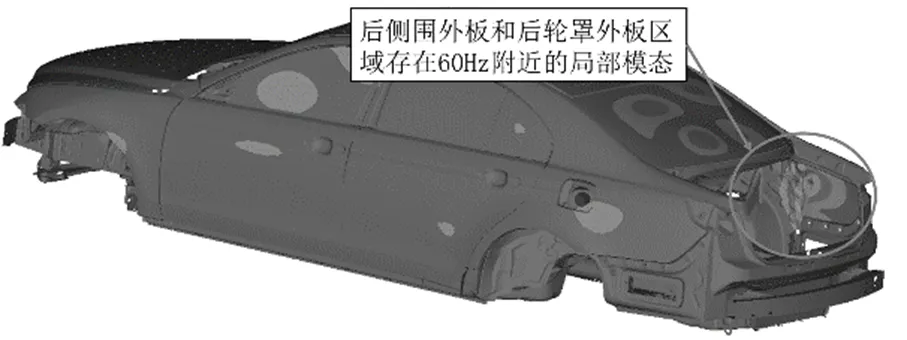

振动模态是弹性结构固有的特性,通过模态分析可了解车身结构在特定频率的振动特性。对某车型进行仿真和试验分析,后侧围外板和后轮罩外板区域都存在60Hz附近的结构模态和声腔模态,如图3所示。

图3 后轮罩外板局部模态60.5 Hz(全饰车身CAE)

2.2 面板贡献量分析

当外界激励通过车身结构对车内噪声产生影响时,车身面板(前围板、地板、顶盖、侧围板、车门板、行李厢板等结构)的动态特性和空腔声学特性都会影响车内噪声[6]。面板振动会引起附近空气的运动,面板的体积速度施加到声腔上,在人耳处形成声压。

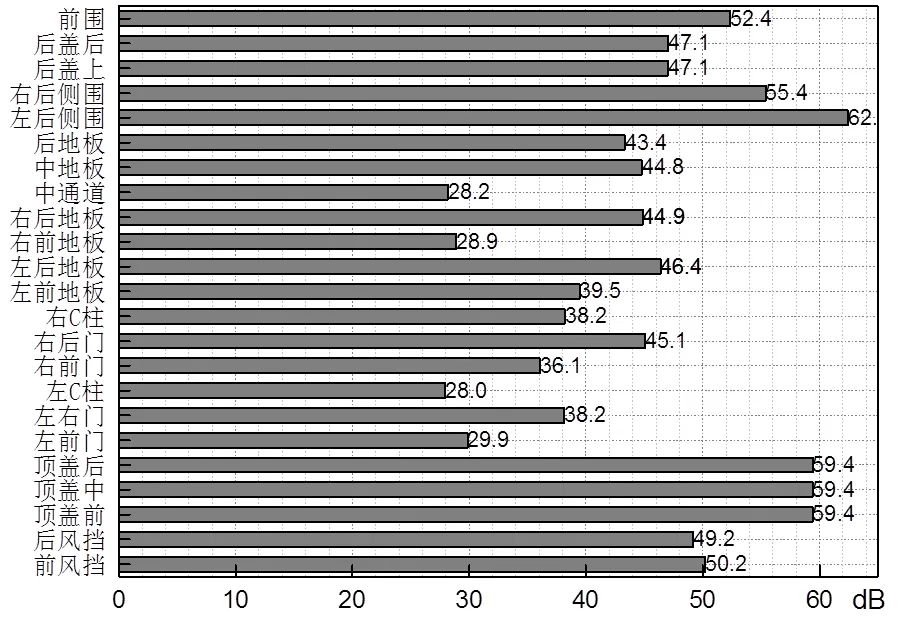

建立某车型全饰车身模型及25个面板模型,如图4所示。经试验分析,某车型后排轰鸣声的主要激励来源于排气系统和传动系统;因此主要分析后排气吊钩连接点和后副车架连接点激励作用下25个面板到车内右后外耳的声学贡献量。后排气吊钩连接点激励下,在60Hz附近后备厢盖后部以及左、右后轮罩区域对车内后排乘客外耳噪声贡献量较大,如图5所示。后副车架连接点激励下,在60Hz附近顶盖后部以及左、右后轮罩区域对车内后排乘客外耳噪声贡献量较大,如图6所示。

图4 面板模型(25个)[6]

图5 全饰车身后排气吊钩连接点激励下60 Hz处面板对车内右后外耳声学贡献量[C7]

图6 全饰车身后副车架连接点激励下60 Hz处面板对车内右后外耳声学贡献量

由以上分析初步判定:在60 Hz附近后轮罩区域局部模态与声腔模态耦合是车内轰鸣声的原因之一。

后轮罩外板受限于焊序、夹具设计工艺及成本周期等因素,更改性价比低。在后轮罩区域空腔应用声腔隔断措施,更具有工程可行性。

3 声腔隔断措施验证

3.1 声腔隔断措施

吸声材料的吸声作用是乘用车重要的降噪措施。吸声材料一般具有立体网状连续多孔结构,能有效降低声音在材料内部的传播能量。吸音棉作为声学包常用材料之一,能有效填充后轮罩区域的空腔,也起到了隔振和吸声的作用[8]。

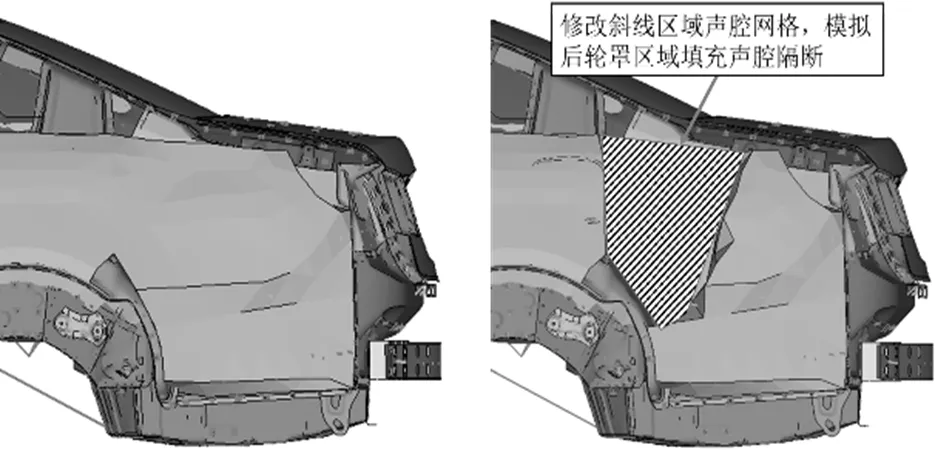

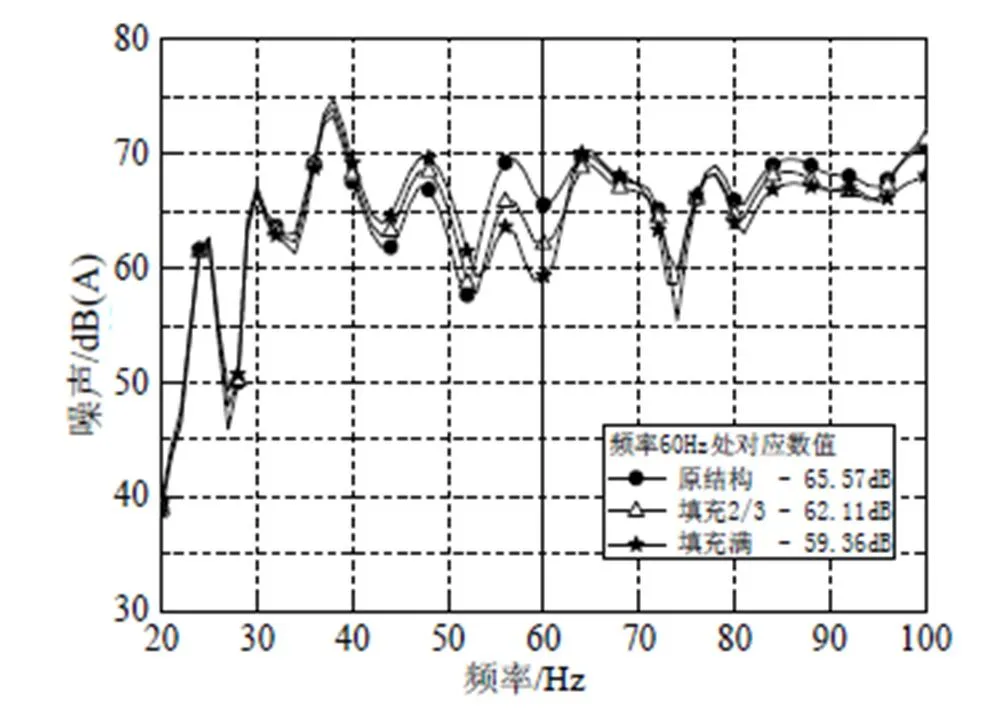

3.2 优化措施仿真分析

模拟后轮罩区域填充声腔隔断,如图7所示,分别进行NTF分析和面板贡献量分析,用来确认最佳实施方案。优化后各激励点到右后外耳的NTF、左侧C柱及后侧围附近结构到右后外耳的贡献量在60Hz附近都有所降低,如图8、图9所示。外界激励不变的情况下,声腔局部修改相当于优化了声传递函数,人耳处的声压产生变化。

图7 全饰车身后轮罩区域优化前、后对比

图8 后排气吊钩右外固定点Z向NTF曲线[C8]

图9 左后侧围附近结构到右后外耳的贡献量[C9]

3.3 声腔隔断方案试验验证

某车型后轮罩区域空腔内填充隔断材料后如图10所示,在6挡加速(80 km/h加速到140 km/h)工况下,分析1 800 r/min附近后排2阶噪声变化,如图11所示,通过试验验证后轮罩空腔最佳优化方案。

图10 某车型后轮罩区域填充隔断材料方案

图11 填充隔断方案右后外耳处2阶噪声结果[C10]

根据后轮罩区域空腔大小以及成本周期,从常用的汽车声学包材料中选用面密度为2400g/m2的PET[C11] (Polyethylene Terephthalate,聚对苯二甲酸乙二醇酯)吸音棉(图12)。PET吸音棉成型好重量轻,可有效填充后轮罩外板和后侧围之间的空腔区域,且行李厢侧护面安装后能有效固定其位置。

通过整车试验验证最终方案,6挡加速(90km/h加速到100km/h)工况下,在1800 r/min附近后排2阶噪声下降1.1dB(A),车内后排轰鸣声有效降低。

图12 某车型后轮罩区域填充材料最终方案

4 结 论

解决NVH问题主要从激励源、传递路径、响应等3个方面进行。主要从传递路径方面选取最佳的性能提升方案,提出在后轮罩区域填充隔断材料方案,优化声振传递路径,有效降低某车型后排轰鸣声。

(1)车身空腔不仅影响整车气密性、空气声传播及结构声传播,而且影响与车身钣金之间的耦合关系。对车身空腔结构进行隔断不仅能提升气密性水平,还能抑制噪声传递,提高整车NVH水平。

(2)某车型在60 Hz附近,后轮罩区域局部模态与声腔模态耦合是车内轰鸣声的原因之一。后轮罩区域添加隔断材料后,在1 800 r/min附近后排2阶噪声下降1.1 dB(A),车内后排轰鸣声有效降低。

(3)选择吸声材料优化声腔结构,达到了平衡整车NVH性能、成本和轻量化的要求。

[1]王海涛,刘鹏,李平,等. 关于某SUV车内轰鸣声的分析与研究[J]. 汽车工程学报,2012(2):464-467.

[2]李玉洁,王小龙,潘威. 基于CAE分析的某SUV车内轰鸣声控制研究[J]. 汽车实用技术,2016(8):78-80.

[3]HYO-SIG K,SEONG-HO Y. A Design Process Using Body Panel Beads for Structure-Borne Noise[J]. SAE Technical Paper,2007-01-1540.

[4]赵静,周鋐,梁映珍. 轿车乘坐室轰鸣声的分析与控制研究[J]. 汽车技术,2009(10):16-20.

[5]成亚南,周权,徐艳平,等. 基于仿真分析的车内轰鸣声控制方法:2013中国汽车工程学会年会论文集[C]. 北京:中国汽车工程学会,2013:1395-1401.

[6]庞剑. 汽车车身噪声与振动控制[M]. 北京:机械工业出版社,2015:115-118,214-216.

[7]李政锐,黄超勇,谢明睿,等. 基于气密性提升及成本控制的车身空腔隔断应用[J]. 研究与开发,2016(9):23-28.

[8]石腾龙,黄江玲,梁军,等.双组分吸声棉在汽车声学包中的应用:2015中国汽车工程学会年会论文集[C]. 上海:中国汽车工程学会,2015:1763-1766.

U461.4

A

10.14175/j.issn.1002-4581.2020.01.003

1002-4581(2020)01-0010-04