调谐阻尼器抑制制动低鸣噪声的研究

2020-05-07刘拥军LiuYongjun

刘拥军 Liu Yongjun

调谐阻尼器抑制制动低鸣噪声的研究

刘拥军 Liu Yongjun

(泛亚汽车技术中心有限公司 项目管理部,上海 201201)

介绍了制动低鸣噪声的特性与产生机理,探索阻尼器在抑制制动低鸣噪声的应用。深入分析了调谐阻尼器抑制低鸣噪声的原理,建立阻尼器抑制制动低鸣噪声的整车试验方法,提出阻尼器匹配开发的关键技术特性,通过六西格玛设计方法选出最优阻尼器。研究结果表明调谐阻尼器可以在整车开发过程中快速解决制动低鸣噪声。

调谐阻尼器;制动低鸣噪声;六西格玛设计

制动低鸣噪声是在低制动压力和低车速下出现的一种低鸣噪声。低鸣噪声的固有频率通常在200~600 Hz范围内,具有强特征的固定频率。当车辆以低于10 km/h的速度行驶时,施加轻微的制动压力,通常更容易出现低鸣噪声。

制动低鸣噪声具有与高频噪声相似的特性,制动低鸣和制动尖叫都是典型的自激振动。该自激振动是由制动盘和摩擦片之间的摩擦力引起,对摩擦系数和接触面的接触刚度、接触状态非常敏感。一般来说制动尖叫是由基础制动部件的模态耦合产生的噪声;制动低鸣噪声,则通过底盘部件(包括制动部件)的模态耦合产生噪声,制动器、悬架和车辆传动轴之间的振动相互作用。正是由于这个原因,一般来说,制动低鸣噪声的频率低于制动尖叫。

为了预防低鸣噪声,当前业界普遍采用摩擦片预选和有限复特征值分析方法,但是很多案例表明,两种方法都不能完全解决问题。所以在开发匹配制动系统过程中,需要提前做降噪阻尼减振器的设计保护。

研究的最终目标是基于制动低鸣噪声特性,探索阻尼器在抑制制动低鸣噪声方面的应用,研究阻尼器抑制低鸣噪声的工作原理和阻尼器的关键特性要求,通过六西格玛设计方法优化选配阻尼器,从而在有低鸣噪声的车辆上快速解决问题。

1 低鸣噪声机理及解决措施探索

制动低鸣噪声近年来在学术界和工程界受到普遍关注,越来越多的人探索其发生机理和稳健的解决措施。

文献[1]认为制动低鸣噪声是由摩擦片和制动盘之间的相互作用而引起的,这种现象称为粘滑。制动时,摩擦片和制动盘之间产生粘滑,导致摩擦片振动,通过制动钳及周边悬架系统传播引起噪声;介绍了采用贡献分析法来提取悬架系统中对传递低鸣噪声有很大贡献的部分,通过优化悬架模块的支架改善低鸣噪声。

文献[2]提出了一种分析建模方法来处理制动低鸣噪声,建立了摩擦片预选流程,旨在通过识别摩擦系数从静态到动态变化很小的摩擦材料来解决低鸣噪声。从推导和案例研究中可以看出,摩擦系数的变化是引起低鸣噪声的诱因,然而摩擦系数与制动钳状态、车辆的行驶状态以及工作环境有非常大的关系,同时也意识到基于摩擦片动静态摩擦系数变化的设计不足以防止低鸣噪声的发生。低鸣噪声涉及多学科零部件设计工作,制动系统、悬架系统、车轮/轮胎、车轴总成的设计对于防止低鸣噪声非常必要。

文献[3]详细论述了摩擦片切向偏磨是引起制动低鸣噪声的主要原因。随着摩擦片偏磨程度增大,系统的负阻尼比增大,产生噪声的趋势增大。在制动系统开发初期,需要加强制动卡钳的刚度分析,同时对摩擦片磨损进行预测,优化制动钳设计,减少摩擦片出现偏磨;在磨损或者偏磨情况下,对制动低鸣噪声进行计算和试验,使得制动系统噪声性能在生命周期内表现更加稳健,不容易发生制动噪声。

文献[4]通过模态分析技术,可以在试验和操作上确认哪一个零件的固有频率是引起低鸣噪声的原因。对包含制动器的后悬架模型进行计算分析,其优化方案降低了结构的频率响应,从而消除低鸣噪声。

综上所述,低鸣噪声是由摩擦片的摩擦系数变化诱发,因制动器及悬架相关部件的固有频率匹配不当,出现频率耦合,从而引起系统不稳定,产生噪声。低鸣噪声的产生与摩擦片和制动盘以及制动钳与摩擦片的压力分布有关,当制动器和悬架系统之间处于耦合锁死状态时,低鸣噪声会持续发生,即使不再输入制动压力也会发生。

当前制动低鸣噪声还不能完全通过前期的摩擦片预选和有限元分析进行预防,在产品设计开发过程中需要做抑制噪声的阻尼器设计保护。当发生低鸣噪声时,可以更改悬架系统或者制动器,但其变动影响大,解决方案的设计开发和验证周期长,实施比较困难,通常采用调谐阻尼器来抑制低鸣噪声更快速、更具有经济可行性。

2 调谐阻尼器解决低鸣噪声的原理

阻尼器消声原理是基于理想的机械装置,利用阻尼来吸能减振,耗减振动能量,从而使能量从原始结构消失。该原理不是使能量真正消失,更应该看作是一种能量转换。

阻尼器一般安装在噪声激励源,针对低鸣噪声来说,阻尼器主要安装在制动器上。

2.1 橡胶减振器原理

橡胶减振器以阻止振动和冲击的传递,起缓冲作用为目的,利用振动时橡胶聚合物分子链内摩擦,将动能转化为热能,达到减振目的。橡胶的阻尼性能对减振器的减振效果有着重要的影响。为了提高调谐减振器的减振效果,制动调谐减振器选择具有高阻尼特性的硅胶作为减振材料。硅胶等高分子聚合物,具有独特的结构,常被用来制成粘弹性材料,其分子和分子之间依靠化学键或者物理键相互连接,构成三维分子网,高分子聚合物的分子之间很容易产生相对运动;另外,这类材料分子内部的化学单元也能自由旋转;因此,受到外力时,曲折状的分子链会产生拉伸、扭曲等变形,分子间的链段也会产生相对的滑移和扭转;当外力除去后,变形的分子链要恢复原位,分子之间的相对运动会部分复原,释放外力做的功。通过硅胶的高阻尼特性,减小激励的幅值,抑制激励的传递以降低强迫振动的强度。

减振用阻尼材料不仅要求损耗系数较高,而且要求具有一定的撕裂强度和拉伸强度。由于制动钳在工作过程中会产生热量,因此在开发过程中需要考虑硅胶的热稳定性。

2.2 调谐阻尼器的结构

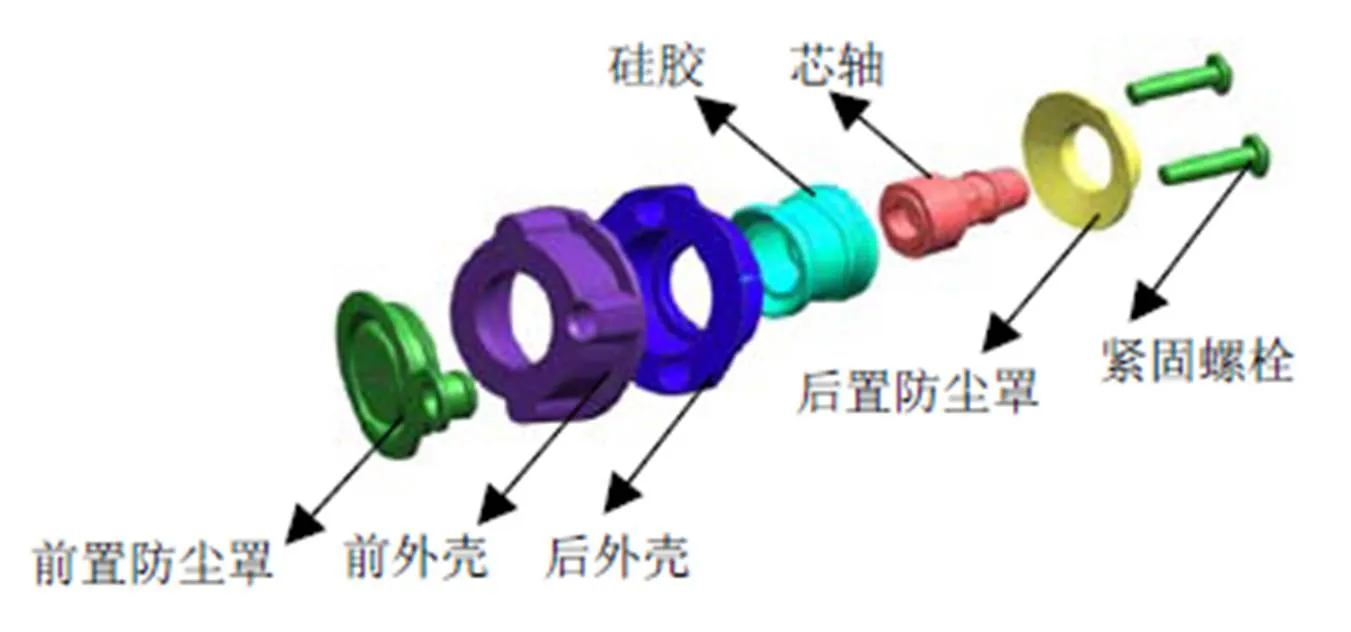

制动调谐阻尼器主要由前外壳、后外壳、硅胶、芯轴及辅助零件(前后防尘罩和紧固螺栓)组成,如图1所示。

图1 阻尼器结构图

硅胶和芯轴是调谐阻尼器的核心部件,主要通过调整硅胶和芯轴的形状、尺寸和材料来调节阻尼器的阻尼和不同方向的固有频率。

制动器周边零件众多,阻尼器壳体的尺寸大小影响零件的布置,同时考虑到增加的阻尼器重量对制动器性能的影响,其重量也有选配要求。制动器位于底盘,阻尼器的壳体需要具有耐腐蚀性、耐疲劳强度和制造可行性的特征,一般选择铝合金材料作为阻尼器的壳体。阻尼器重量根据应用环境进行系列化设计。调整不同的芯轴和尺寸设计,阻尼器在轴向和径向上呈现不同的固有频率。

3 调谐阻尼器的应用

以某整车出现的373 Hz低鸣噪声为例,详细描述如何通过调整阻尼器参数,设计和选择适当的产品,使低鸣噪声得到改善。

3.1 失效工况标准化探测

目前,低鸣噪声的采集和测试主要通过整车道路试验进行。从众多失效数据及失效零件分析中,归纳出低鸣噪声的出现主要与制动钳状态、整车行驶状态和工作环境有关。标准化失效工况测试有利于更准确地复现制动噪声。根据车辆的车速(3 km/h或5 km/h)、制动方向(前进或后退)、是否转向(是或否)、制动减速度(0.05或0.1)、工作环境(潮湿或干燥)、摩擦片磨损情况(0.5 mm偏磨或1 mm偏磨)共6个维度,制成了64种测试工况,见表1。通过水淋试验复现潮湿工况,并且对水淋后的试验次数进行了限制,尽量保证试验工况的一致性。对失效车辆在64种工况下测试,选择出现噪声最明显的工况进行复现,并作为抑制噪声的标准考核工况。64个复现噪声测试结果显示该车型在潮湿工况、车速3 km/h、制动减速度为0.05、倒车转向时低鸣噪声最大。

表1 64种测试工况

3.2 噪声数据采集

低鸣噪声不仅与制动模块(制动钳、制动盘、摩擦片)有关,与悬架系统也有关系。针对该低鸣噪声,分别采集制动器噪声信号以及制动器与悬架系统的振动信号,确定影响低鸣噪声的固有频率。振动信号的测点布置如图2所示,分别布置在制动钳壳体、制动钳支架、制动底板和后桥两端。

图2 振动加速度测点布置

图3为没有低鸣噪声时各零部件的振动信号,图4为出现了低鸣噪声时各零部件的振动信号。从图中可以看出,出现低鸣噪声时,制动钳壳体在整车坐标轴的向和向上振动加速度增大。振动加速度的幅值和振动频率决定了阻尼器的选择。

图3 没有低鸣噪声的振动信号

图4 有低鸣噪声的振动信号

3.3 调谐阻尼器选择

阻尼器选择有4个重要参数,重量、阻尼、轴向和径向固有频率,以这4个参数作为六西格玛设计优化的控制因子。

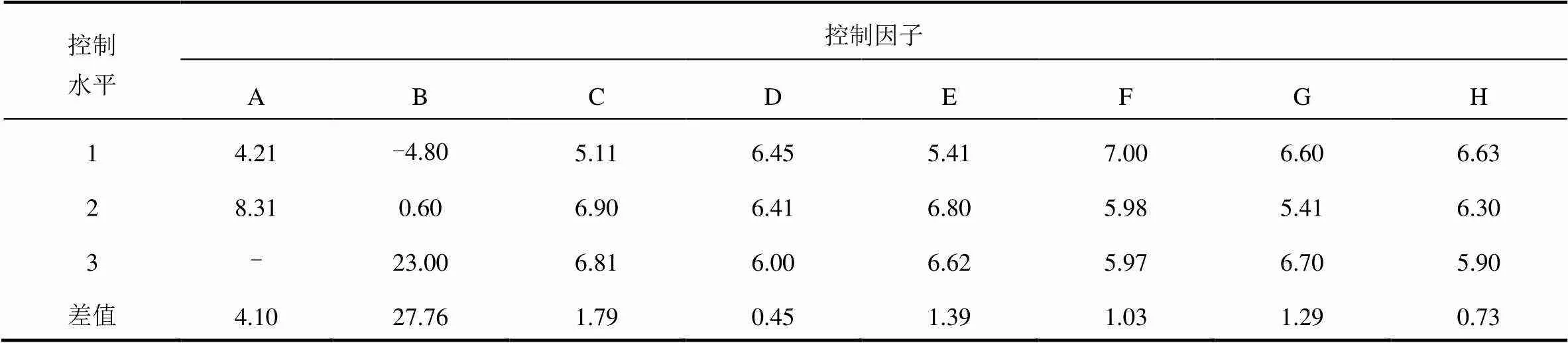

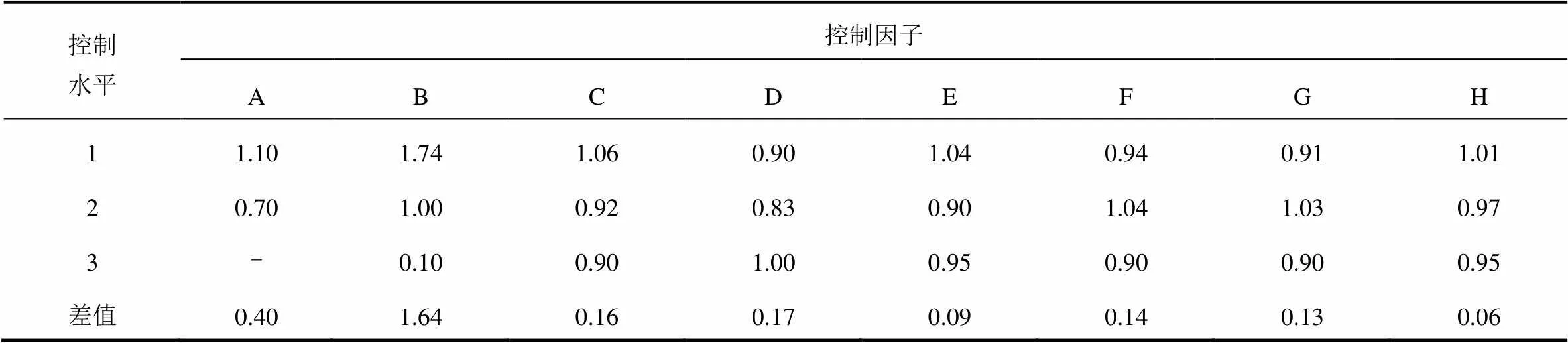

由于制造系列化的原因,阻尼器重量选择2个水平,阻尼系数和固有频率各自选择3个水平,见表2。

表2 控制因子和控制因子水平

阻尼器的应用应该保证整车的整个生命周期。在车辆生命周期内,摩擦片的偏磨对制动钳性能影响很大,一般当摩擦片的偏磨大于1 mm时,应该更换摩擦片。选择摩擦片的偏磨作为噪声因子,选择0.5 mm、1 mm作为噪声因子水平。

图5显示了该优化项目的信号、噪声因子、控制因子和响应等参数的相互关系。

用L18阵列测得的振动幅值结果见表3,其中E、F、G、H为其他部件,不需要考虑不同的水平,计算出的各参数水平的信噪比和噪声平均值见表4、表5。

图5 参数图

表3 L18阵列测试结果

表4 信噪比 dB

表5 噪声平均值 m/s2

信噪比是指由噪声信号引起的系统变化,换言之,通过最大化信噪比值,系统可以实现更一致的功能,从而在有噪声的情况下,输出变化更小。所提出的鲁棒优化设计目标是减小激励源的振幅,用“越小越好”的响应计算信噪比。

优化目标选择最小化平均值,同时实现更大的信噪比。主要目标是减小振幅,同时兼顾到成本的影响,从图3测量数据可以看出,振幅小于0.1 m/s2,系统不出现低鸣噪声。从L18阵列测试结果可以看出,阻尼器的阻尼是最重要的影响因素,阻尼器不同方向的固有频率也会产生影响。按照测试结果选择出最优设计方案A2B3C3D2。

根据确定的优化方案A2B3C3D2和L18阵列测试结果,将预测值与试验值进行比较,并在表6中计算优化收益,优化后的设计使低鸣噪声有较大的改善。预测值和试验值的平均偏差由增加系统阻尼引起,通过信噪比的增益数值可以确认A2B3C3D2设计方案的参数选择合理。

表6 优化收益确认

4 结 论

通过标准化的整车试验工况,采集低鸣噪声和振动信号,并应用六西格玛设计方法进行优化方案选择,运用调谐阻尼器快速解决制动低鸣噪声问题。但是在实际应用过程中发现存在问题,调谐阻尼器布置在制动器上,改变了制动器的运动形态,如果选择的位置不对,有增加摩擦片偏磨的可能。目前阻尼器的成本比较高,需要深入研究如何提升低鸣噪声的早期探测手段,从制动器早期开发过程中消除低鸣噪声发生的隐患。

[1]KIM C, LEE B, LEE C, et al. Analysis of the Induced Brake Moan Noise in the Coupled Torsional Beam Axle Suspension Module[J]. SAE Technical Paper,2005-01-3920, 2005. https://doi.org/10.4271/2005-01- 3920.

[2]WANG A, ZHANG L, JABER N, et al. On Brake Moan Mechanism from the Modeling Perspective[J]. SAE Technical Paper, 2003-01-0681, 2003. https://doi.org/10.4271/2003-01-0681.

[3]张光荣,谢敏松,黎军,等. 摩擦片偏磨引起的汽车制动低鸣噪声[J]. 机械工程学报,2013,49(9):81-86

[4]KLÉPERON A, ABREU R, BITENCOURT R, et al. Brake Moan Noise Study through Experimental and Operational Modal Analysis Techniques in a Passenger Car[J]. SAE Technical Paper, 2017-36-0015, 2017. https:// doi.org/10.4271/2017-36-0015.

1002-4581(2020)01-0018-05

U463.33+5.1

A

10.14175/j.issn.1002-4581.2020.01.006