弹(箭)体级间连接结构准静载失效实验与数值预示*

2020-05-06袁杰红田彤辉关振群王青文陈柏生

袁杰红,田彤辉,关振群,王青文,陈柏生

(1. 国防科技大学 空天科学学院, 湖南 长沙 410073; 2. 大连理工大学 工业装备结构分析国家重点实验室, 辽宁 大连 116024;3. 湖南大学 土木工程学院, 湖南 长沙 410082)

螺栓法兰连接因其构造、装配简便等优点而成为航天运载结构舱段间主要对接手段[1-2]。连接结构力学性质呈强非线性,而且破坏了弹(箭)体连续性,点连接方式可能导致连接界面和螺栓组产生较大集中承载,在承载过程中易发生连接界面密封泄露及连接螺栓失效而使弹(箭)体结构强度丧失[2-3]。特别地,在装配、起竖和发射等过程中,由于外界扰动和自重,弹(箭)体连接结构可能受到异常的横向准静载过载作用,导致连接结构失效而使导弹、火箭发射失败[4]。因此,准静载荷载作用下舱段分离连接结构失效机理分析和数值预示研究,对于连接结构的强度校核与优化设计具有重要的工程价值和参考意义。

如前所述,螺栓法兰连接结构的强非线性特点导致其理论分析困难,国内外现有的相关研究中,大多通过实验和数值仿真两种手段研究其力学性质。一方面,随着数值仿真理论的逐渐成熟和计算机性能的提高,现有的算法对解决连接界面的接触、滑移和材料非线性等问题具有较高的计算精度和效率。针对连接结构力学性能研究的仿真模型经历了从局部简化为等效“原件”,到逐渐精细的实体有限元模型的过程。2011年,大连工大学栾宇和芦旭等依据连接结构刚度非线性,在连接界面引入拉压不同刚度双线性弹簧,建立了动力学响应简化的有限元分析模型,并验证了等效方法的有效性[5-9]。2014年,Wu和Nassar等通过建立螺栓法兰连接结构的三维精细有限元模型,研究了在轴向荷载、弯矩和扭矩荷载下连接结构的非线性变形特性,并分析了螺栓预紧力和接触摩擦系数对连接结构力学特性的影响[10]。2017年,大连理工大学陈岩等基于ABAQUS有限元分析软件二次开发建立了螺纹精细结构的螺栓连接有限元模型,通过实验校正参数设置,并在研究其预紧力形成和松弛机理的基础上,对比了有螺纹螺栓连接与“绑定”接触简化的螺栓连接模型在瞬态荷载作用下的失效机理和动力承载能力的区别[11]。

另一方面,虽然实验设计难度大、成本高,但因其结果可靠性高和验证仿真计算结果的需要,不同工况和关注点下的连接结构力学性能实验研究已陆续展开。Von-Long和Jaspart等针对螺栓法兰连接结构设计并进行了轴向单调和循环加载的准静载疲劳实验,分析了该工况下连接结构的疲劳、失效特性[12]。Prinze和Nussbaumer等针对螺栓连接的梁-柱结构进行了静力承载实验,对比分析了实验结果与现有标准理论计算结果,证明了标准计算方法得到的结果偏于保守[13]。从现有的研究成果看,已进行的实验主要包括针对连接结构在循环荷载作用下的疲劳失效和单个连接螺栓断裂失效研究,尚未发现针对连接结构螺栓组在横向荷载作用下失效机理实验研究的成果发表。

本文基于火箭、导弹级间螺栓法兰连接结构简化的原理性实验件,设计了准静载加载和数据采集实验系统,记录了一组具有参考意义的关键数据,分析讨论了连接结构准静载作用下的承载特性和失效机理。利用ABAQUS有限元分析软件建立了对应的数值仿真模型,数值仿真和实测数据对比证实模型计算精度可靠,研究结论可为准静载作用下连接结构承载能力和失效实验设计提供参考。

1 实验方案

1.1 实验件准备

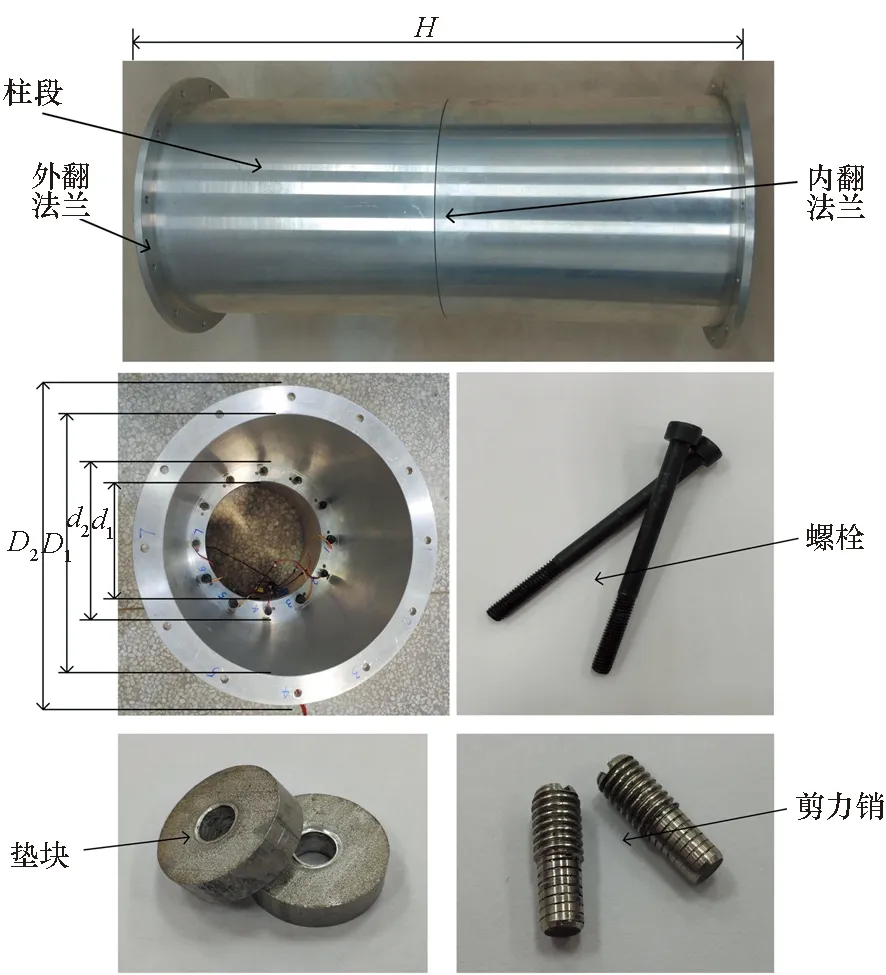

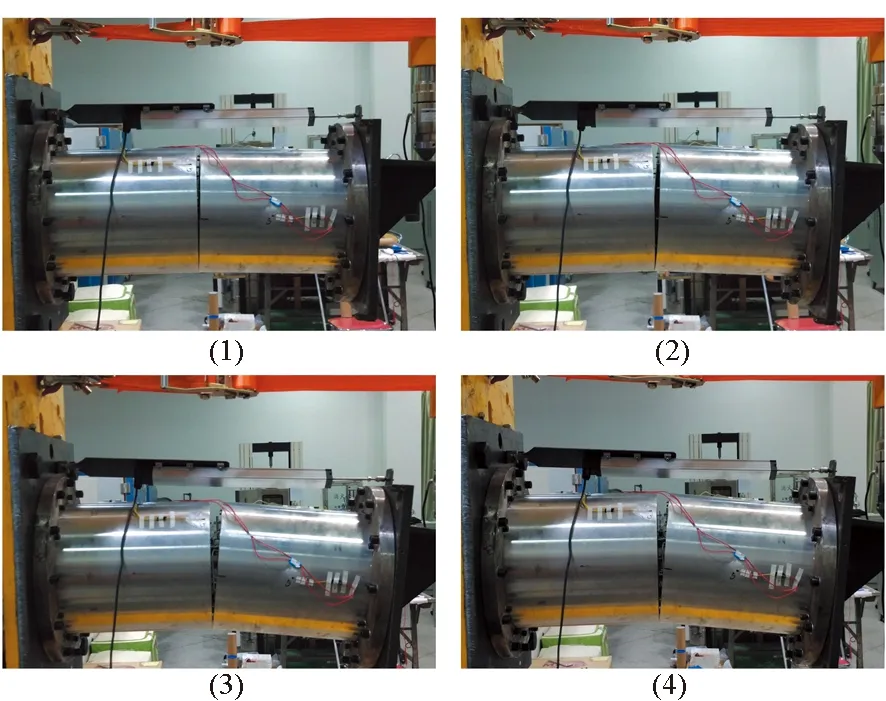

根据导弹、火箭级间螺栓法兰连接结构特点简化,综合考虑结构组成基本一致、尺寸便于实验研究及制作成本合适等因素,设计加工了一组原理性实验件。该原理性实验件结构主要由两级舱柱段、螺栓、剪力销和厚垫片装配组成,如图1所示。为避免焊接接缝和残余应力对实验件强度的影响以及便于建立一致的有限元模型,柱段采用整体铝块切削成型的方式加工。

图1 实验件Fig.1 Experimental specimen

其中,准静载失效实验采用M5的标准连接螺栓;厚垫片厚度5 mm,内径6.5 mm,外径18 mm;剪力销柱段直径5 mm,柱段高度10 mm;柱段壁厚4 mm(法兰盘与柱段接缝处有高度5 mm的加厚过渡层,厚度5 mm),总高H=350 mm;内翻法兰厚度10 mm,内径d1=225 mm,外径d2=295 mm;外翻法兰厚度10 mm,内径D1=287 mm,外径D2=350 mm。内翻法兰上均匀分布12个螺栓孔和剪力销孔,螺栓分布圆直径251 mm,螺栓孔直径6 mm,螺栓孔与剪力销孔环向分布间隔6°,外翻法兰上均匀分布12个直径9 mm的螺栓孔。

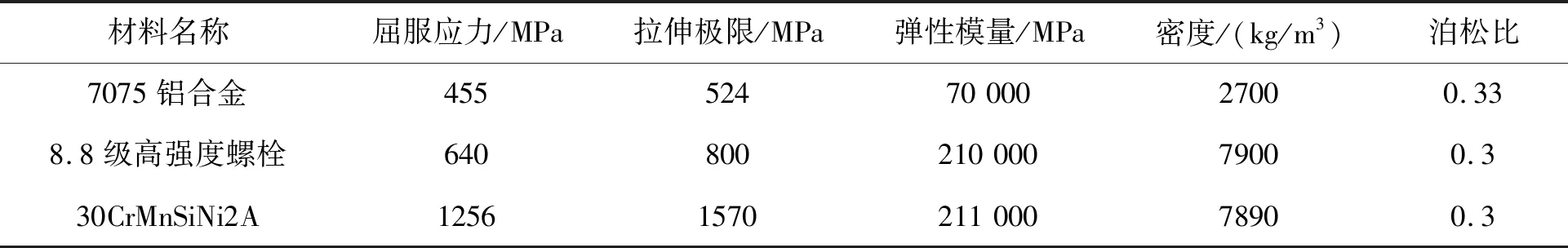

实验件柱段所用材料为7075铝合金,垫块材料为6061铝合金,螺栓采用8.8级高强度螺栓,剪力销所用材料为高强合金钢30CrMnSiNi2A,实验件总质量10.10 kg。其中,对柱段铝合金材料进行了单轴拉伸实验,其余材料参数参考《金属材料手册》。实验件材料常数如表1所示。

表1 实验件材料参数Tab.1 Material parameters of the experimental article

1.2 加载方案分析

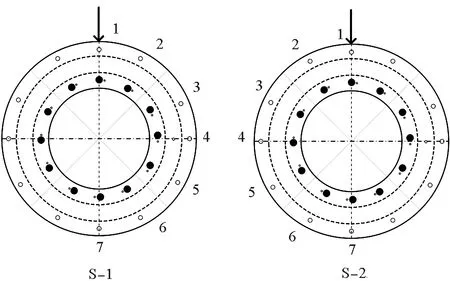

为了充分反映准静载荷载作用下级间螺栓法兰连接结构失效机理,本文共设计进行了两次准静载失效实验。为便于表述和分析,两次实验分别按先后顺序记为S-1和S-2。螺栓组螺栓编号如图2所示。

实验中,在液压加载装置中设置力传感器和电阻式位移传感器采集加载力和安装在液压作动筒顶端锤头作用点的加载位移;在连接螺栓组单个螺栓设置传感器采集螺栓力响应数据;采用美国NI公司研制的数据采集系统采集相应数据,采样频率100 Hz;试件装配时通过预设扭力预警值的扭力扳手为12×M5连接螺栓组单个螺栓施加初始螺栓预紧力5 kN·m。

图2 螺栓组螺栓编号Fig.2 Identifiers of the bolts

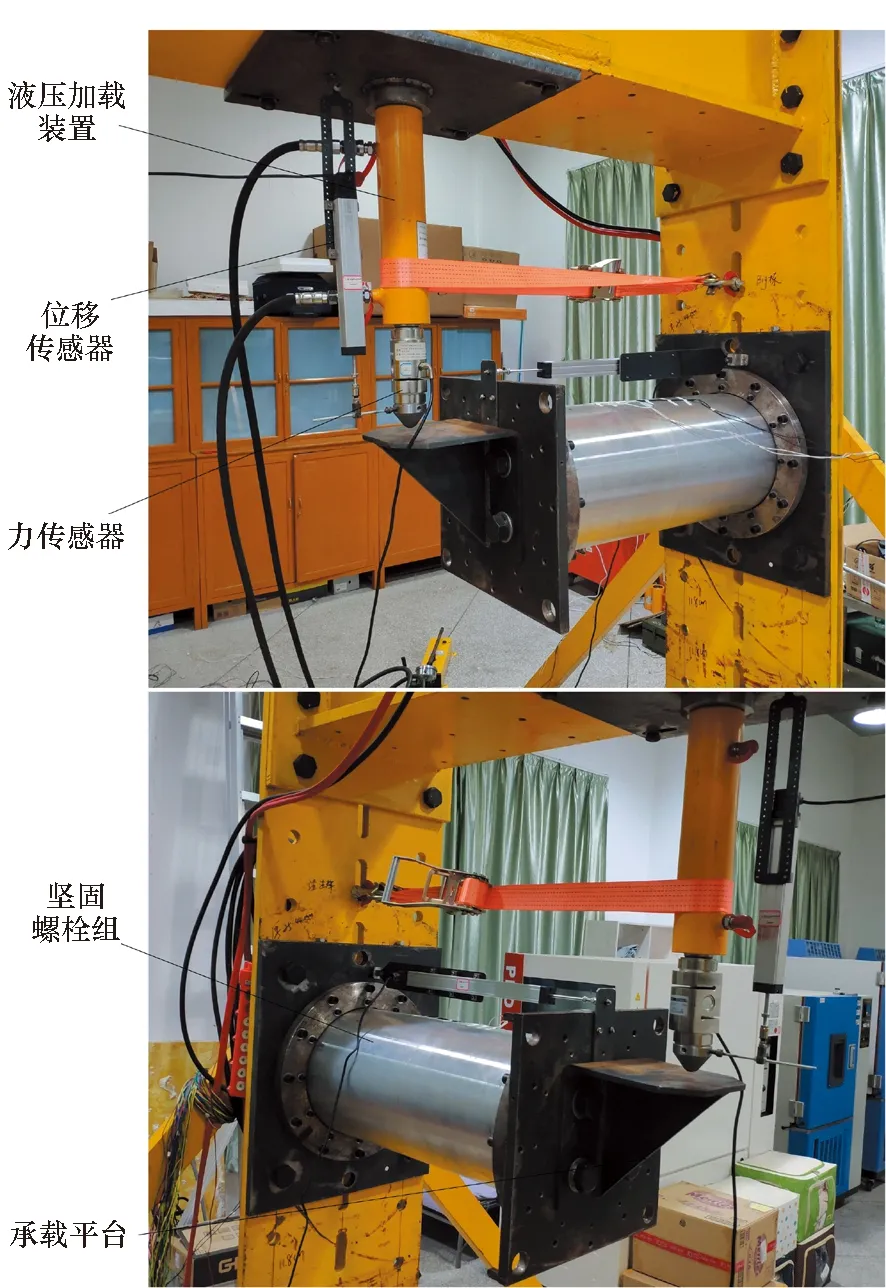

该原理性实验件尺寸较大、强度较高,实现静态加载使连接结构失效需要较大的加载力和合理的加载工装。为防止直接在柱段加载造成实验件柱段损伤,同时模拟实际弹(箭)体连接结构受横向弯剪耦合作用的实验背景,通过法兰环和12×M8和12×M10两组紧固螺栓将实验件横向悬臂安装于实验台架,自由端同样通过法兰环和12×M8和12×M10两组紧固螺栓紧固护具和承载平台。液压加载装置竖向安装,加载点位于承载平台中心,通过液压作动筒顶端的锤头将加载力传递到连接结构。实验工装示意和现场效果如图3所示。

图3 实验现场工装Fig.3 Diagram of experimental locale

由于螺栓法兰连接的结构特点,难以直接粘贴应变片引线测量螺栓力响应数据。为采集螺栓力响应数据信号设计传感器如图4所示,通过在轴承钢材质套筒外表面粘贴应变片,卡环将套筒固定在法兰和螺帽之间。螺杆受拉力作用时挤压套筒,螺杆拉力和套筒压力为作用力与反作用力的关系,可以认为相等。通过换算套筒受压力作用响应数据可以间接得到螺杆受拉力作用响应数据。同时,由于实验加载时间长,套筒表面应变花中的横向应变片与实验过程中温度变化造成的信号误差抵消。

2 实验效果分析

实验过程中加载力通过手动加压的液压加载装置施加。由实验效果可见,三次实验失效位置均为实验设计关心的连接结构螺栓组,螺栓由螺栓组分布圆上侧开始依序承载失效,呈序列失效特点。序列失效进程如图5所示。

图4 螺栓力信号采集传感器Fig.4 Bolt force signal acquisition sensor

图5 序列失效进程Fig.5 Diagram of sequential failure

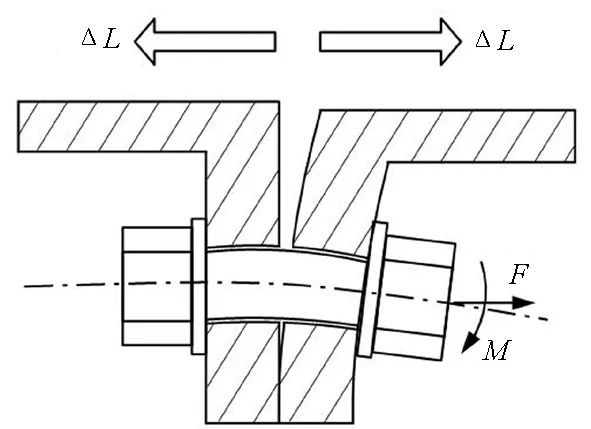

由实验效果可见,工装边界无变形松动,能够实现固支边界效果;法兰盘和柱段无明显变形或裂纹;锤头在加载过程中无侧向偏移,承载设计能够满足中心加载要求;单个螺栓由于法兰盘“杠杆效应”呈明显弯曲变形(如图6所示),螺栓实际失效模式为拉弯耦合失效,失效模式如图7所示,其中ΔL为连接界面开缝位移方向,M为螺杆受弯矩分量,F为轴向所受拉力分量;剪力销无明显变形,如图8所示。

图6 单个螺栓实验效果Fig.6 Experimental results of the single bolt

图7 螺栓失效模式示意Fig.7 Sketch of the failure mode

图8 剪力销实验效果Fig.8 Experimental results of the shear pin

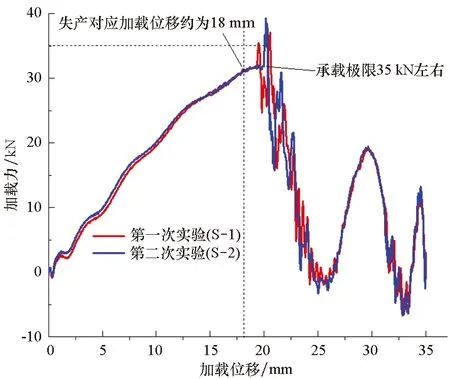

图9 加载力-位移曲线Fig.9 Curves of loading force-displacement

实验过程中采集得到加载力-位移曲线如图9所示。由曲线可见,横向加载下连接结构抗弯刚度为近似线性刚度,S-1和S-2组实验中结构承载极限为36.5 kN左右,极限承载位移为24.5 mm左右,初始失效后,连接结构几乎丧失承载能力。S-1和S-2组实验对比证明实验重复性较好。

3 实验数据分析

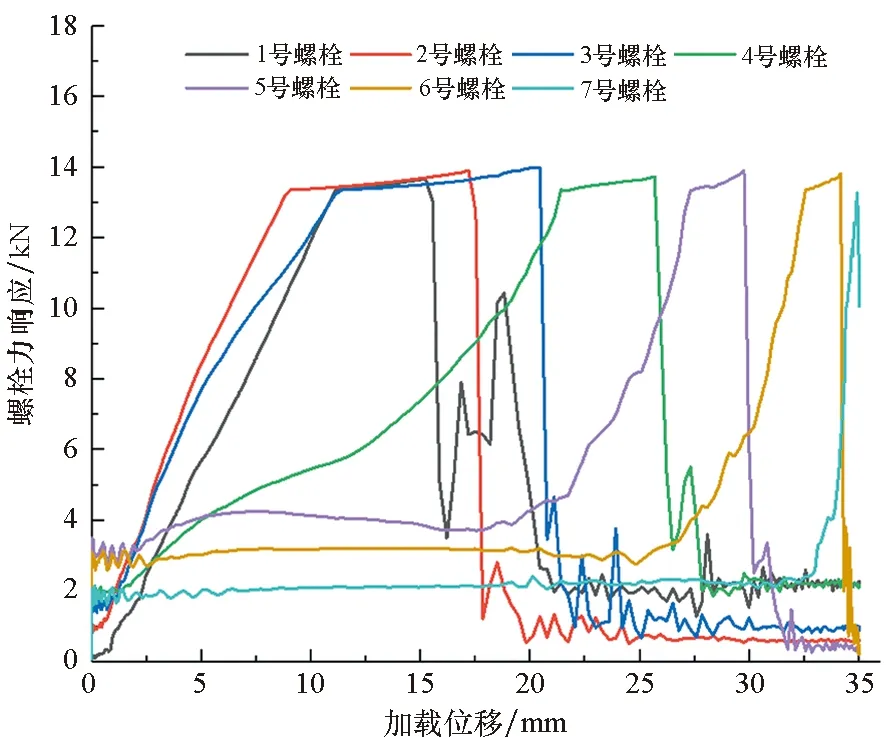

连接结构螺栓组螺栓力响应是反映连接结构在准静载作用下失效机理的关键数据,两组实验采集的螺栓力-加载位移曲线如图10所示。

(a) S-1

(b) S-2图10 螺栓力-位移曲线Fig.10 Curves of bolt force-loading placement

由图10可知,螺栓组螺栓从分布圆上侧开始依序承载失效,呈序列失效特点。S-1和S-2组实验中螺栓组极限承载位移为24.5 mm左右,对应加载极限承载位移,说明连接结构整体承载能力由连接螺栓组决定。初始失效螺栓为1~4号螺栓,加载过程中几乎同时失效,所以螺栓分布圆上侧分布的七个螺栓是螺栓组初始承载失效螺栓,决定了连接结构实验件在横向准静载作用下的承载能力。单个螺栓极限荷载为14.5 kN左右,与M5螺栓实际抗拉强度基本吻合。

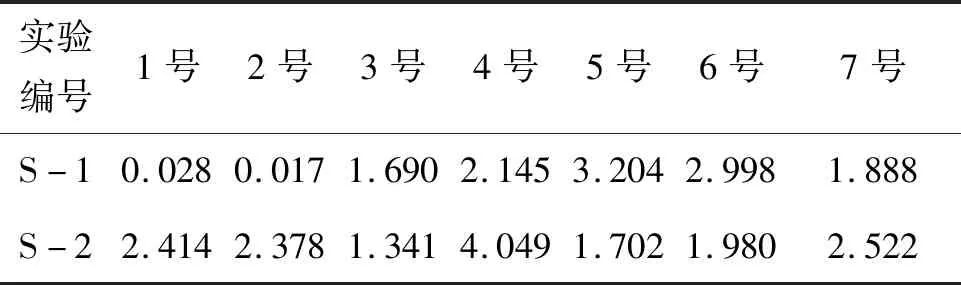

需要说明的是,实验前为螺栓组单个螺栓施加5 kN·m预紧扭力,但由于结构自重和预紧力松弛,实际螺栓组预紧力水平并不一致,初始预紧力值如表2所示。为保证有限元模型一致,在仿真中对应施加实测预紧力值。

表2 螺栓预紧力Tab.2 Pre-tightening force of bolts kN

4 数值仿真对比

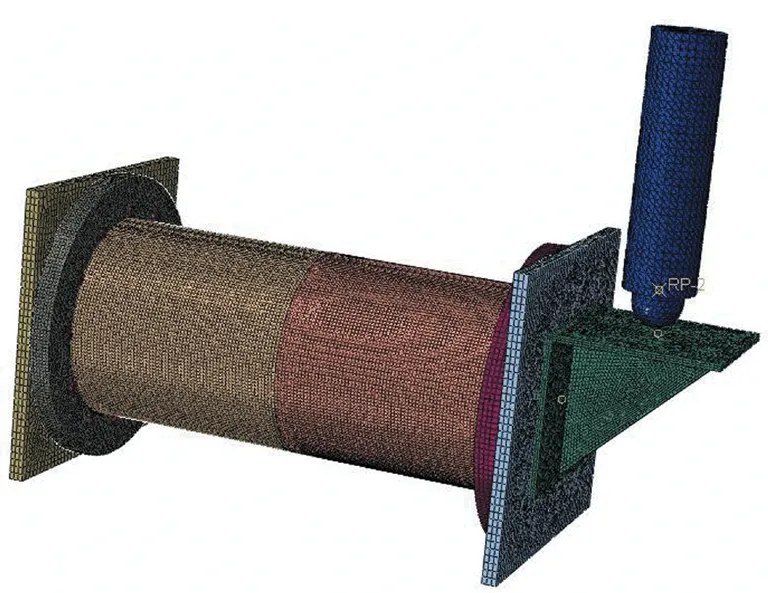

为验证仿真模型计算精度,本文采用通用商业有限元软件ABAQUS建立与实验一致的精细有限元模型,如图11所示。建模兼顾计算效率和精度,实验件柱段采用减缩积分的四边形壳单元划分网格,法兰盘、螺栓、剪力销等采用减缩积分的八节点六面体单元划分网格。由于螺纹几何结构复杂,网格划分困难,且对计算效率影响较大,本文建立的模型忽略螺纹,采用ABAQUS中的“绑定”约束模拟实际螺纹接触状态。实验过程中,加载锤头和工装变形较小,因而模型中可以采用刚体建模以提高计算效率。根据表1中的材料参数,定义材料塑性强化和剪切损伤本构,以模拟螺栓断裂效果,其中螺栓材料断裂应变设为0.2,损伤演化破坏位移设为1.0。模型利用ABAQUS/Explicit求解器“降温法”施加螺栓预紧力和模拟准静载失效过程。特别地,准静态分析是在保持惯性力影响不显著的前提下缩短分析时间。研究表明,当分析时间大于结构第一阶固有周期的十倍以上时,可认为动力分析过程是准静态过程,惯性效率和应变率效应可以忽略不计[14-16]。本文分析时长设置为0.2 s。

图11 有限元模型Fig.11 Finite element model

图12 仿真与实验效果对比Fig.12 Comparison of simulation and experimental results

图12为仿真结果与实验实测效果对比,仿真结果中螺栓组从上侧螺栓到下侧螺栓依序断裂失效,呈序列失效效果,这与实验观察到的失效特点吻合。单个螺栓由于法兰盘“杠杆效应”出现弯曲变形,与实验“弯剪耦合”失效模式吻合较好。固支边界无明显变形松动,剪力销无明显变形,法兰盘和实验件柱段无可见变形和裂纹。因此,从仿真效果上看,模型能够较好地反映连接结构的真实失效特点。

图13 仿真加载力-位移曲线Fig.13 Simulation curves of loading force-displacement

(a) S-1

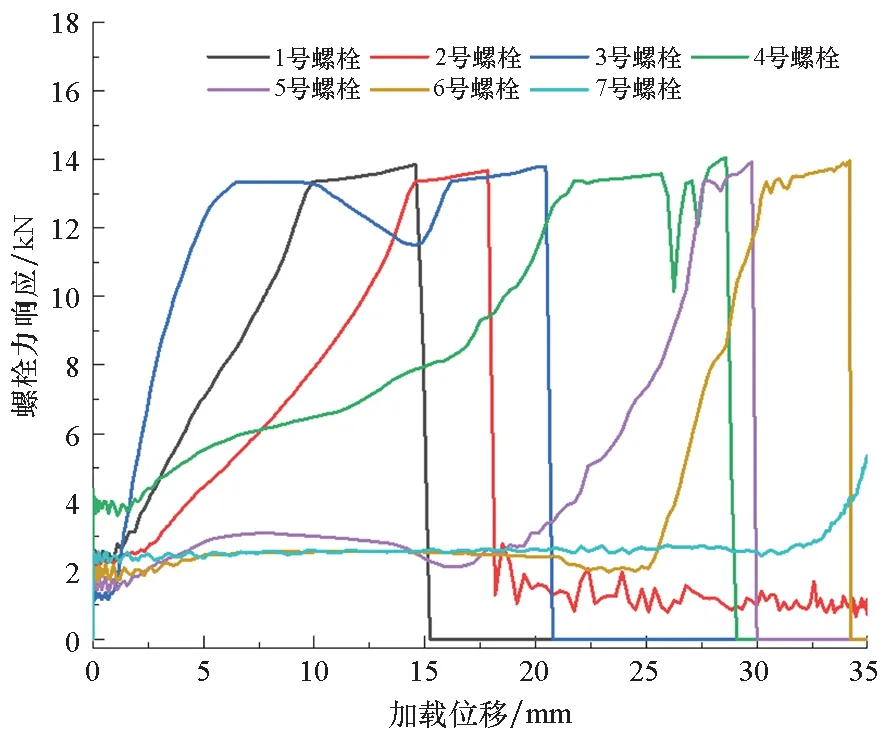

(b) S-2图14 仿真螺栓力-位移曲线Fig.14 Simulation curves of bolt force-loading displacement

仿真模型中的加载力通过作动筒锤头加载点的接触反力输出,仿真加载力-加载位移曲线如图13所示,可知结构极限载荷为35 kN左右。图14为仿真螺栓力位移曲线,图10与图14对比可知,螺栓极限载荷为14 kN左右,与实验实测数据误差在5%以内,且仿真对结构承载能力的预测偏于保守,误差在工程可接受的范围内,结构失效对应的加载位移进程为18 mm左右,实验实测为20 mm,误差约为1.5%。初始螺栓失效后,连接结构基本丧失承载能力,这与实验结论一致。需要说明的是,实验中通过安装在锤头与作动筒顶端的力传感器采集,这与仿真中直接输出锤头参考点的接触反力略有区别,也是误差产生的可能因素。从单个螺栓失效进程来看,其弹性阶段对应的加载位移和塑性阶段对应的加载位移之比约为1 ∶2,这与实验结果基本一致。但由于仿真模型中螺栓力通过输出螺杆中间最外侧单元的应力值经过换算得到,而不同的单元删除时间略有区别,因此在仿真模型中初始失效的(1~4号)螺栓同样存在失效顺序,这与实验结果表现出的初始螺栓同时失效略有区别。

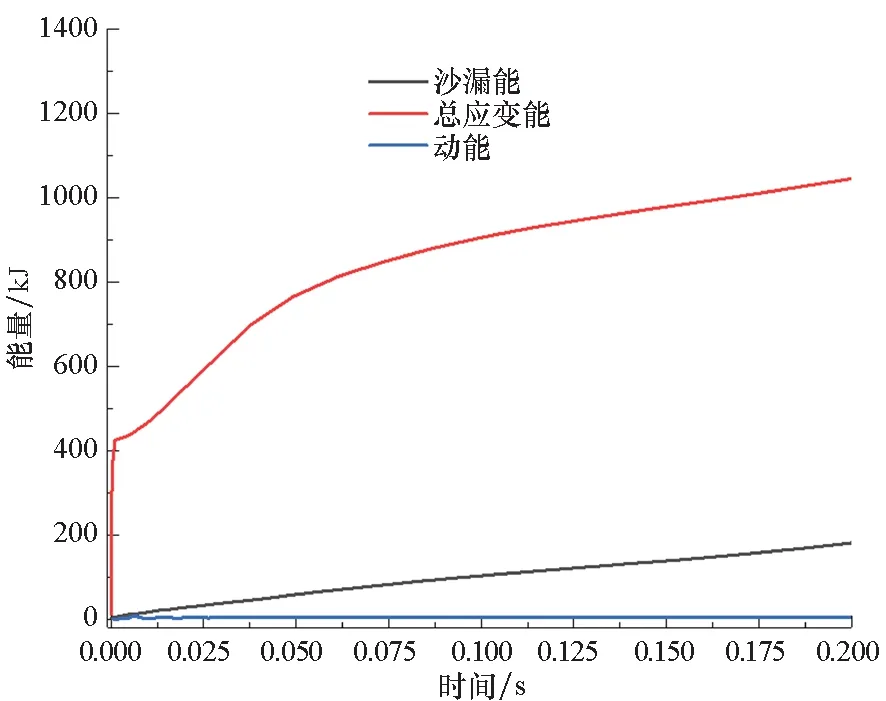

结构失效仿真进程的能量对比如图15所示,其中沙漏能和动能占内能的比例分别在5%和15%以内,这说明模型仿真过程中由于“沙漏效应”(为避免减缩积分单元出现“零能模式”而人为引入“沙漏刚度”产生的能量误差)产生的误差在可控范围内,动能项在动力学分析中的影响不明显,可以认为实现了准静载加载失效的效果。

综上,仿真效果与实验效果吻合较好,工程中可以认为通过有限元仿真计算得到的结论是可靠的。

图15 结构失效仿真进程的能量历史Fig.15 Energy history of the failure simulation

5 结论

基于级间螺栓法兰连接结构,简化设计制作了一组原理性实验件,设计并进行了两次准静载失效实验,采用ABAQUS有限元分析软件对失效过程进行了仿真分析,得到以下结论:

1)根据实验件结构特点和实验背景,设计并工装了准静载失效实验系统和螺栓响应信号采集传感器,由实验效果可见,加载失效和数据采集结果能够满足实验设计要求;

2)从实验结果看,失效位置为连接结构螺栓组,螺栓自分布平面上侧至下侧依序承载失效,呈序列失效特点,螺栓分布平面上部七个螺栓为准静载荷载作用下初始承载失效螺栓,决定了连接结构承载能力;

3)通过对比实验实测数据与数值仿真结果可知,仿真模型具有良好的精度,在实际工程中可以认为由仿真模型得到的结果是可靠的。