豌豆蛋白糖基化改性工艺的优化研究

2020-05-06鹿保鑫林欣梅李艳清

鹿保鑫,林欣梅,李艳清

(黑龙江八一农垦大学食品学院,大庆 163319)

豌豆(Pea)起源于亚洲西部、地中海地区,具有2 000多年的栽培历史,分布于世界60多个国家,其中大部分国家生产的是青豌豆。我国豌豆资源丰富,产量高、种植面积大,豌豆年产量为150万t,占世界豌豆总量的8%[1]。豌豆是一种营养丰富的豆类资源,蛋白质含量高于20%,脂肪含量在0.5%~2.5%之间,淀粉含量约为50%,粗纤维含量约为5%,由营养成分组成可知,豌豆是一种高蛋白、低脂肪产品,且氨基酸比例利于人体消化吸收,有抑制“文明病”发病率的功能,符合大众消费需求,深受消费者的青睐[2]。但目前我国豌豆蛋白利用率极低,豌豆深加工主要产品为淀粉,豌豆蛋白以副产物形式,随着残渣流走,不仅造成豌豆蛋白资料浪费,且易污染环境[3]。因此,需要综合研究豌豆蛋白的改性技术,扩大优质蛋白在食品领域的应用范围,对提高豌豆蛋白的附加值具有重要意义。

目前豌豆蛋白的改性技术有物理、化学和酶解法,其中糖基化改性属于化学改性范畴,因易于操作、成本低廉、反应时间短,更重要的是糖基化对蛋白质改性效果比较显著,应用范围不断扩大,备受学者关注[4-7]。为此,选择麦芽糊精为糖基化改性用糖,以豌豆蛋白为原料,利用单因素和二次回归旋转组合试验,对豌豆蛋白糖基化改性工艺进行优化,希望可优化出适合豌豆蛋白改性的最佳工艺,为豌豆蛋白资源的综合利用提供技术保障。

1 材料与方法

1.1 原料与试剂

豌豆选购于大庆市九区批发市场、麦芽糊精购于中国医药上海化学试剂公司;氢氧化钠、盐酸、磷酸氢二钠、磷酸二氢钠均购于沈阳市华东试剂厂。

1.2 主要仪器

电子分析天平,扬州鸿都电子有限公司;CTK120多管低温自动离心机,江苏世博仪器有限公司;UV752紫外可见分光光度计,深圳欧克仪表科技有限公司;DZKW电热恒温水浴锅,北京长安科学仪器厂。

1.3 试验方法

1.3.1 豌豆分离蛋白的制备

豌豆经浸泡12 h后,经手工去皮后磨浆,用2 mol·L-1LNaOH溶液调节pH值为9,在室温下对其溶液搅拌20 min,用低温高速离心机离心30 min,取其上清液用2 mol/HCl调节pH为4,再用低温离心机离心30 min,待沉淀后加水分散,用2 mol·L-1NaOH调节pH值至中性,最后在-50℃下真空冷冻干燥,用凯氏定氮法对豌豆蛋白进行纯度检测,得到豌豆分离蛋白纯度为80.5%,留存备用[8-9]。

1.3.2 豌豆蛋白糖基化的制备

将一定量的豌豆分离蛋白与麦芽糊精糖按照1∶1的比例溶于去离子水中,磁力搅拌棒在室温下搅拌30 min 后,用 0.2 mol·L-1磷酸缓冲液(pH 7.5)调节不同pH至7.0,将样液置于70~80℃水浴锅中进行反应,水浴反应时间约为70 min,反应结束后迅速用冰水冷却至室温,再用8 000 r·min-1高速离心机处理10 min,抽滤处理除去样液中的不溶解物质,取其上清液放入透析袋中,在4℃条件下透析48 h,最后冷冻干燥备用。以未进行糖基化豌豆蛋白与麦芽糊精的接枝度作为对照[10-12]。

1.4 试验设计

1.4.1 单因素试验

探讨以不同pH、蛋白-糖质量比、反应时间、反应温度四个因素对豌豆蛋白质糖基化反应接枝度和褐变的影响。以未进行豌豆蛋白糖基化反应作对照[13]。

(1)pH对糖基化反应接枝度和褐变程度的影响。调节磷酸盐缓冲液 pH 分别为 6.0、6.5、7.0、7.5、8.0、8.5,控制蛋白与糖的比例为1∶1,反应温度为70℃,控制糖基化反应时间为5 h,测定反应物的接枝度和褐变程度。

(2)蛋白与糖的比例对糖基化反应接枝度和褐变程度的影响。调节pH分别为7.0,控制蛋白与糖的比例为 3∶1、2∶1、1∶1、1∶2、1∶3、1∶4,反应温度为 70 ℃,控制糖基化反应时间为5 h,测定反应物的接枝度和褐变程度。

(3)反应温度对糖基化反应接枝度和褐变程度的影响。调节磷酸盐缓冲液pH分别为7.0,制蛋白与糖的比例为 1∶1,反应温度为 60、65、70、75、80、85 ℃,控制糖基化反应时间为5 h,测定反应物的接枝度和褐变程度。

(4)反应时间对糖基化反应接枝度和褐变程度的影响。调节磷酸盐缓冲液pH分别为7.0,制蛋白与糖的比例为1∶1,反应温度为70℃,控制糖基化反应时间为 30、40、50、60、70、80 min,测定反应物的接枝度和褐变程度。

1.4.2 Box-Benhnken响应面试验

在单因素试验的基础上,选择pH、蛋白-糖质量比、反应时间、反应温度四个因素为自变量,分别以X1、X2、X3、X4 表示,以产物的接枝度为响应值,优化豌豆蛋白改性糖基化工艺的最佳参数[14-15]。设计类型为四因素三水平共29个试验点,其中5个为中心试验,24个为析因试验,具体因素水平编码情况见表1所示。

1.4.3接枝度测定

参照沙金华[15]方法略有适当调整。称取麦芽糊精糖基化改性豌豆蛋白样液125 μL,加入pH值8.2浓度为0.21 M的磷酸缓冲溶液2 mL,将上述溶液混合均匀后加入浓度为0.01%TNBS溶液2 mL,振动摇匀后,放置在50℃恒温水浴锅中避光处理60 min,反应结束后加入0.1 mol·L-1NaSO32 mL,待试样在室温下冷却30 min,用紫外分光光度计在420 nm处测定吸光度值,记录为At,同时按照相同方法,以未经麦芽糊精糖基化处理的豌豆蛋白溶液样品作空白对照。接枝度可以用此公式计算:

接枝度=[(A0-At)/A0]×100

其中:A0:未经改性豌豆蛋白溶液的吸光值;

At:麦芽糊精糖基化改性豌豆蛋白溶液的吸光值。

1.4.4 褐变度测定

褐变度按照文献[16]中方法测定,取50 μL糖基化豌豆蛋白样品于试管中,加入0.2 mol·L-1磷酸盐溶液3.8 mL(pH7.5),同时用 4 mL 磷酸盐溶液(pH7.5)为空白对照,之后在420 nm下测定样品的测吸光度值。

1.5 数据处理

实验中涉及的单因素及糖基化改性豌豆蛋白功能特性的数据采用SPASS18.0进行显著性分析,四元二次回归正交旋转组合试验设计及结果分析运用的是相应面设计专家(Design Expert 10)进行处理,每个数据都是3次平行样的平均值。

2 结果与分析

2.1 pH值对糖基化接枝度的影响

按照反应温度60℃,反应时间60 min,豌豆蛋白与麦芽糊精质量比1∶1的条件下进行糖基化反应,考察pH值对豌豆蛋白糖基化接枝度的影响。结果如图1所示:

图1 pH值对豌豆蛋白糖基化接枝度的影响Fig.1 Effect of pH value on glycosylation degree of pea protein

由图1可知,随pH值的增加,反应接枝度呈先缓慢下降后有所上升趋势,褐变逐渐增加,pH值达到8.5增高与pH值8相比相差较大。pH值超多7.0后,豌豆蛋白的溶解度增加,当pH为8.0时,蛋白溶解度最大,与麦芽糊精的反应几率最大,接枝度最高。当pH值达到8.5以上,发现接枝度出现下降情况,分析原因可能是蛋白质的结构在过碱的条件下会发生空间结构的变性,阻碍反应的进行[17]。所以综合接枝度和褐变两个因素,最佳pH值确定为8.0。

2.2 豌豆蛋白与麦芽糊精质量比对糖基化接枝度的影响

按照反应温度60℃,反应时间60 min,pH值8.0的条件下进行糖基化反应,考察豌豆蛋白与麦芽糊精质量比对豌豆蛋白糖基化接枝度的影响。结果如图2所示:

由图2可知,豌豆蛋白糖基化接枝度随豌豆蛋白与麦芽糊精比例的改变,随着麦芽糊精占比的增加,接枝度呈现先显著增加后显著下降的趋势,褐变整体出现逐渐上升变化。当豌豆蛋白与麦芽糊精质量比为1∶1时接枝度为28.7%,达到最大。随之麦芽糊精比例再次同比增加,接枝度反而下降。因随着麦芽糊精质量比的增加,豌豆蛋白与糖的接触机会增大,出现接枝度持续上升的情况,但当麦芽糊精质量过大,糖分子过多,溶液黏性随之增加,反而不利于糖基化反应进行,接枝度出现下降,同时两者配比不适当,也会加速美拉德反应,使褐变程度增加[18]。所以确定最佳豌豆蛋白与麦芽糊精质量比为1∶1。

图2 豌豆蛋白与麦芽糊精质量比对接枝度的影响Fig.2 Effect of the mass ratio of pea protein to maltodextrin on the degree of branching of pea protein to maltodextrin

2.3 反应时间对豌豆蛋白糖基化接枝度的影响

按照反应温度60℃,pH值8.0,豌豆蛋白与麦芽糊精质量比1∶1的条件下进行糖基化反应,考察反应时间对豌豆蛋白糖基化接枝度的影响。结果如图3所示:

图3 反应时间对豌豆蛋白糖基化接枝度的影响Fig.3 Effect of reaction time on glycosylation degree of pea protein

由图3可知,随着反应时间的延长,接枝度出现先缓慢增加后有所下降的趋势,超褐变随反应时间增加逐渐增加。当反应时间为70 min接枝度最高,为26.7%。当反应时间为80 min接枝度反而下降。分析其原因,可能与美拉德反应有关,因反应时间会影响到美拉德反应发生路径及产物的组成,随着加热的进行,反应时间的延长,豌豆蛋白中多肽分子和麦芽糊精发生美拉德反应,不断产生接枝产物,所以导致前期接枝度不断增加,但随着反应时间的延长,豌豆蛋白的肽键会出现断裂,使蛋白发生聚合,自由基将会不同程度的被包埋,进而出现接枝度下降的现象[19]。所以选择最佳时间为70 min。

2.4 反应温度对豌豆蛋白糖基化接枝度的影响

按照pH值8.0,豌豆蛋白与麦芽糊精质量比1∶1,反应时间60 min的条件下进行糖基化反应,考察反应温度对豌豆蛋白糖基化接枝度的影响。结果如图4所示:

由图4所示,随着反应温度的升高,接枝度呈现先缓慢增加后下降趋势,当反应温度在70~80℃之间,接枝度升高很明显,说明温度对接枝反应速度有十分重要影响。当温度达75℃时接枝度为28.9,当升高至85℃,接枝度显著下降。分析原因可能是,随着温度的上升,豌豆蛋白质分子结构会逐渐变得疏松,使蛋白水解度和乳化性随之增加[18],加速了分子间运动速度,使豌豆蛋白与麦芽糊精的接触机会增加,出现接枝度随温度升高而增加的情况,但当温度过高,蛋白质会出现糊化和热变质,同时蛋白大分子也会发生聚集,致使接枝度降低。另外,因持续的升温,促进了美拉德反应,使褐变程度加深。因此,综合考虑选择75℃作为下一步优化的最佳反应温度。

图4 反应温度对豌豆蛋白糖基化接枝度的影响Fig.4 Effect of reaction temperature on glycosylation degree of pea protein

2.5 Box-Benhnken响应面优化实验

2.5.1 Box-Benhnken响应面优化设计方案及结果

通过Design-Expert8.0软件对豌豆蛋白糖基化改性工艺进行设计,对pH值、蛋白与麦芽糊精比例、反应时间、反应温度4个因素进行优化,以接枝度为响应指标,具体设计方案及试验结果见表2所示。

表2 设计及试验结果Table 2 Design and test results

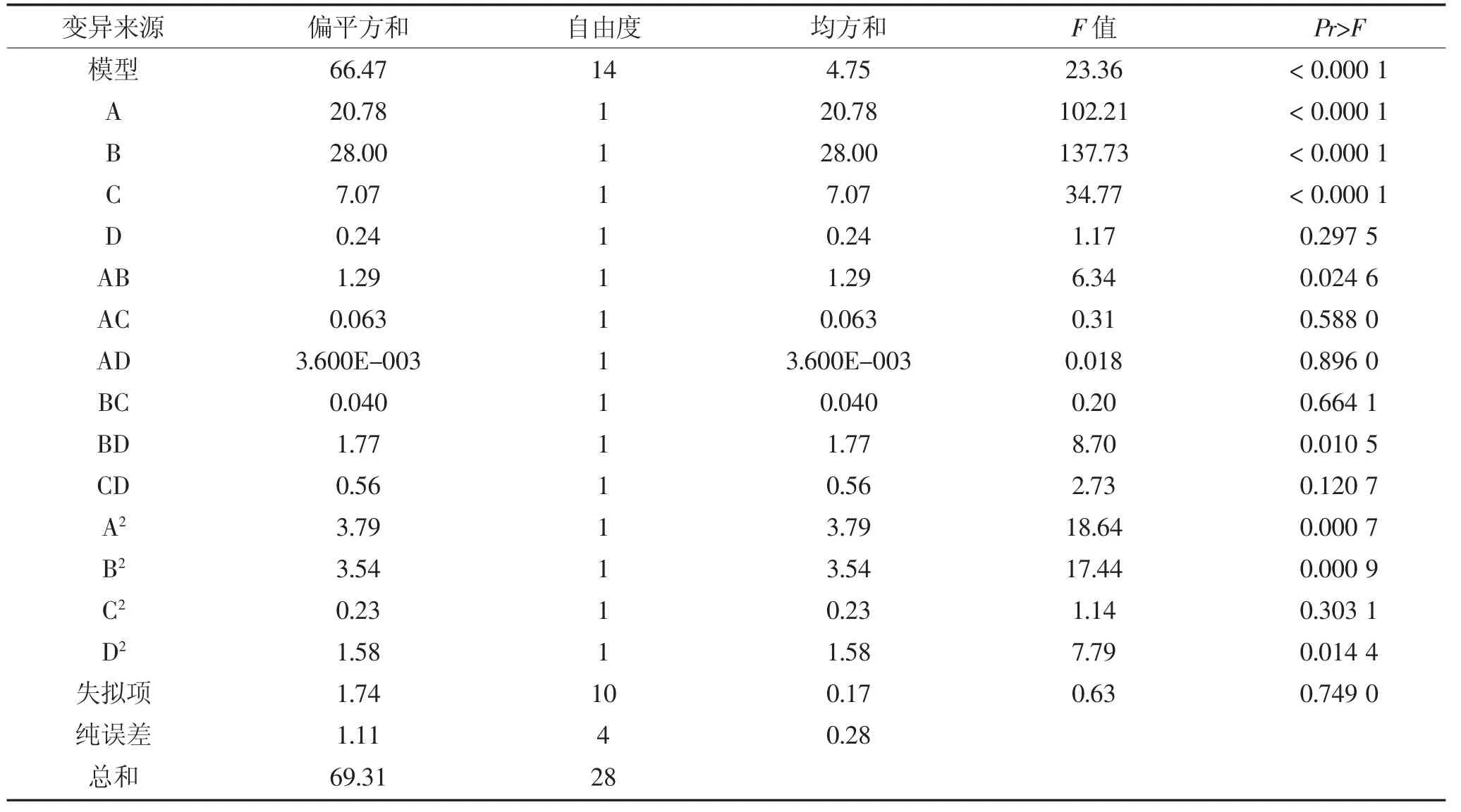

2.5.2回归方程的建立与方差分析

用Design-Expert8.0.6软件对表2的结果进行多元回归分析,得到接枝度(Y)和反应温度(A)、反应时间(B)、pH值(C)、蛋白与麦芽糊精比例(D)的编码二次多项式回归方程如下:

Y=25.57+1.32A+1.53B+0.77C+0.14D+0.57AB+0.13AC+0.03AD+0.10BC+0.66BD-0.76A2-0.74B2-0.19C2-0.49D2

对此方程进行F检验,发现模型拟合检验F1=23.36,P值<0.000 1,表明模型拟合性较好,达到极显著水平;同时失拟性检验,F2=0.63,P值=0.749>0.05,说明模型失拟性检验不显著,表明选取的反应温度、反应时间、pH值及蛋白-麦芽糊精比例四个因素对豌豆蛋白糖基化改性的接枝度都有影响,没有可忽视的因子存在。R2=0.987 9,综合表明此模型准确可用,且回归方程具有实际价值。中心复合响应面回归模型方差分析结果见表3,二次回归分析参数模型数据如表4所示。

表3 回归模型方差分析表Table 3 Analysis of Variance(ANOVA)for the quadratic model

2.5.3 主效应分析

从表3方差分析结果可以看出,模型中各项F值的大小能反映出四个因素对麦芽糊精糖基化豌豆蛋白接枝度的影响程度,其中由表可知反应温度(A)、反应时间(B)、pH 值(C)、蛋白与麦芽糊精比例(D)四个因素的系数绝对值分别为20.78、28.00、7.07和0.24,因此各试验因素对麦芽糊精糖基化豌豆蛋白接枝度的影响主次顺序为:B>A>C>D。

2.5.4 双因素交互效应分析

由表3可知,交互项AB和BD的P值均小于0.05,说明反应温度与反应时间、反应时间与蛋白麦芽糊精比例的交互作用显著,其他交互项P值均大于0.05不显著。交互项显著的响应面和等高线图如5所示。

由图5可知,反应温度与反应时间(AB)的交互作用对接枝度的影响,当反应温度在[-1~0]、反应时间比在[-1~0]区间内豌豆蛋白糖基化接枝度随着编码值的增加而逐渐增加;当反应温度在[0~1]、反应时间比在[0~1]区间内,两者的交互作用先增加后降低,说明达到一定值后两者就会出现拮抗作用。反应时间(B)和蛋白糖比例(D)之间的交互作用也如此。总之,通过图5 AB和BD的相应面变化情况可知,交互曲线的走势越陡峭,说明交互项对接枝度的影响越显著;响应面曲线坡度越小,则其对接枝度的影响越小。据图可知,反应温度与反应时间(AB)响应面有最高点,说明对豌豆蛋白糖基化接枝度的影响显著[20]。

表4 二次回归模型参数表Table 4 The parameters of quadratic regression

图5 等高线及响应面图Fig.5 Diagram of contour and response surface

2.5.5验证试验

经Design Expert10.03软件给出的回归分析最优参数进行试验验证,回归模型优化分析得到的因素编码值为反应温度(A)=0.897 216、反应时间(B)=0.709 553、pH值=0.450 251、蛋白糖比例(D)=0.278 023,接枝度为27.81%。将其编码值转换为实际值为反应温度=79.48℃、反应时间=77.09 min、pH值=8.22、蛋白糖比例=49.05%,考虑到回归计算实际操作性,将前期转化的参数值修正为反应温度(A)=80℃、反应时间(B)=75 min、pH 值=8.2、蛋白糖比例(D)=50%(1∶1),按照以上修正的最优工艺参数对豌豆蛋白进行糖基化处理。实际测定得到豌豆蛋白糖基化的接枝度为27.63%。实际值与理论预测值之间相对误差在±10%之内,差异很小,说明模型可以反应麦芽糊精糖基化对豌豆蛋白的改性效果,并优化参数稳定、易于操作,可用于制备糖基化改性豌豆蛋白。

3 结论

通过单因素及Box-Benhnken响应面优化,确定了糖基化改性豌豆蛋白的最优工艺参数为反应温度79.48℃、反应时间77.09 min、pH值8.22、蛋白糖比例49.05%,在此优化条件下豌豆蛋白糖基化的接枝度为27.81%,经验证模型预测值与实际值相差很小,表明可按此优化工艺制备麦芽糊精糖基化改性豌豆蛋白。