含水率对料仓中煤粉流动和应力特性的影响

2020-05-05郭秀琦陈阳阳梁财陈晓平刘道银

郭秀琦 陈阳阳 梁财 陈晓平 刘道银

1 东南大学能源与环境学院

2 能源热转换及其过程测控教育部重点实验室

鉴于我国处于“多煤少油缺气”的能源结构,煤炭将长时间保持我国消费量最大的能源地位。近年来,干煤粉气化技术因其清洁环保、转化效率高而受到广泛的关注和重视,其核心技术为在高压高温的环境下,煤炭与气化剂反应生成可燃性气体的过程[1],但料仓中的粉体受压后容易出现聚团现象,进而造成结拱、流动停滞等现象[2],导致粉体流动的稳定性下降。由于粉体材料的特殊性,粉体颗粒性质、料仓内应力分布、料仓结构、操作条件等均会影响粉体在料仓中的输送[3],进而影响汽化炉供料的稳定性,最终影响汽化炉的安全运行。本文在以无烟煤为载体,配比不同水分含量的实验物料,探究出料不畅时料仓壁面应力分布和流动特性,对于粉体料仓的设计,防止料仓结拱和壁面结构应力失效具有重要的理论指导价值。

1 实验系统及物料特性

1.1 实验系统

粉体颗粒的出料实验在自行设计搭建的小型料仓中进行,实验装置的系统图如图1 所示。料仓由有机玻璃制成,壁厚 5 mm,上端为圆筒段,外径400 mm,筒高 500 mm,下端为圆锥段,锥角 45°,最下端为料仓的出料口,出口直径为 32 mm,通过球阀控制料仓出料。圆筒段和圆锥段之间通过法兰进行连接,出料口和球阀之间通过内螺纹进行连接。在料仓不同高度的壁面处设置和传感器相同尺寸的凹槽,用来放置应力传感器。应力传感器感压面与料仓内壁完全平齐,用来采集出料时壁面处的应力而不影响粉体在料仓中的流动。应力传感器量程为0~15 kPa,尺寸为Φ25×7 mm。由于粉体对料仓壁面的应力随顶部粉体的堆放形式而变[4],实验采用“落雨法”,通过料仓上方的钢筛进行均匀分层加料,可获得重复性较高的实验效果[5]。以筒锥结合处为 0 点,在锥角为 45° 的料仓中,1~12 号传感器分别距筒锥结合处的距离为41 cm,34 cm,26 cm,19 cm,12 cm,6 cm,-3 cm,-9 cm,-17 cm,-24 cm,-32 cm 和-37 cm,在距筒锥结合处 50 cm的高度处进行出料实验,通过应力传感器采集出料过程中壁面应力信号,输入到应变测试分析仪中获得壁面应力值,从而获得粉体应力分布规律。采用称重传感器获得出料过程中料仓内粉体的质量信号,输入到数据采集模块中获得粉体实时质量,从而计算出质量流率[6]。

图1 料仓实验系统

1.2 实验物料的基本性质

以无烟煤作为实验物料,对无烟煤按照水分含量由低到高依次进行编号,物料的基本物性参数如表 1所示:

表1 实验物料的基本物性参数

采用美国康塔仪器公司生产的 PoreMaster 60 全自动压汞仪测得实验物料的真实密度,根据国家标准GB/T 16913.3-1997[7]测定实验物料的堆积密度。通过国家标准 GB/T 211-2007[8]测定实验物料的外水含量,在 105~110 ℃的鼓风干燥箱内干燥 3h 至物料质量不再变化为止。为研究物料含水率对出料特性的影响,对无烟煤C-1 分别加入不同含量的去离子水,配成不同含水率的无烟煤C-2 和C-3 用以实验研究。

图2 为无烟煤的表观形貌扫描图,可以看出无烟煤表面比较致密,孔隙和裂缝较少,说明该煤种煤化阶段较长,属于高煤阶的煤种。通过美国 Beckman Coulter 公司的LS2000 激光粒度分布仪对实验物料的粒径分布进行测量,如图3 所示,实验仪器的测量范围为0.4~2000 μm。从图中可以看出无烟煤的粒径分布较为集中,粒径主要分布在200~400 μm。

图2 无烟煤的微观结构

图3 无烟煤的粒径分布

固体颗粒的流动特性是粉体力学特性中最直接的反映[9],对粉体的储存和输送都有着重要的影响,反映颗粒流动性的重要指标主要有黏聚力、内摩擦角、流动函数等。本实验通过ShearTrac-Ⅱ直剪仪,测定无烟煤在受压状态下的剪切特性,经过预固结、固结和剪切阶段得到粉体的屈服轨迹,从而得到一系列流动性参数指标。

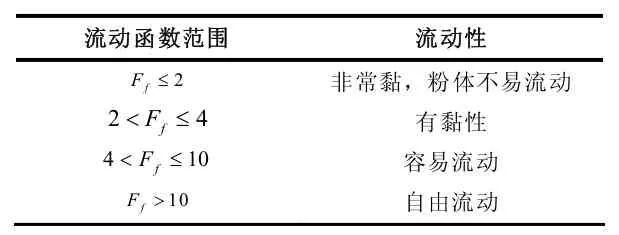

粉体的流动函数可直接反映粉体的流动特性,根据粉体的流动函数可将粉体颗粒划分为四种,划分标准[10]如表2 所示:

表2 粉体流动性划分标准

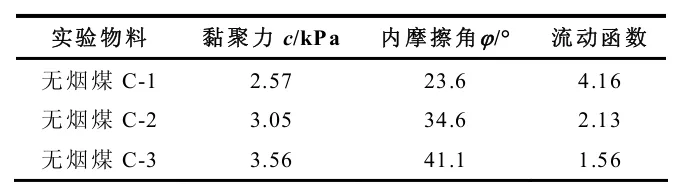

在10 kPa 的垂直压实力下对实验物料进行剪切,得到不同实验物料的内摩擦角和黏聚力,如表 3 所示。一般来说,粉体的黏聚力和内摩擦角越大,粉体的流动性越差[11]。从无烟煤C-2,C-3 和C-4 可以看出,随着含水率的增加,无烟煤的黏聚力和内摩擦角增大,流动函数减小,流动性变差,颗粒表面水分的增加导致表面张力增大,颗粒之间的液桥力增大,从而引起颗粒之间的内聚和搭桥,导致流动性变差[12-14]。

表3 实验物料的流动特性参数

2 实验结果与讨论

料仓出料时影响壁面应力的机理较为复杂,如料仓壁面摩擦、粉体内摩擦、加料形式等[15],粉体颗粒在自身重力和外界载荷的作用下,颗粒受到周围颗粒和壁面的挤压变形,形成非均匀分布的力链,复杂的力链网络贯穿于粉体颗粒内[16]。料仓内的应力分布取决于储存粉体与筒仓壁之间的相互作用以及在加料和出料过程中的流动特性[17]。本文以无烟煤为实验物料,采用钢筛进行均匀分层加料的方式,在料仓中对水分含量的影响特性进行了实验研究。

2.1 水分含量对粉体出料过程中质量流率的影响

质量流率为单位时间内粉体流出料仓的质量,质量流率的曲线波动反应了出料过程中粉体的流动性[6]。图 4 为无烟煤在不同含水率下出料时的质量流率,从图中可以看出,含水率为 2.1%的无烟煤质量曲线较为光滑,波动最小,质量流率在0.33 kg/s 左右。出料实验中流型大致呈整体流,流动性较好,具有良好的重复性和出料稳定性。随着含水率的增加,无烟煤出料时的质量流率变小,含水率为 6.8%的质量流率为0.15 kg/s,含水率为 11.2%的质量流率为 0.057 kg/s,粉体出料时的质量曲线波动变大,结拱和流动停滞次数增加,需对料仓进行外力敲打后方可继续出料,出料时间延长。从粉体的剪切特性可以看出,含水率为11.2%的无烟煤 C-3,流动函数为 1.56,属于黏性很大、不易流动的粉体,所以在料仓中的出料最为困难,架桥和结拱次数增多。随着含水率的增加,水分对物料的流动阻碍越明显,这是因为颗粒能量的耗散主要来自颗粒间摩擦力引起的动能耗散以及液桥粘性力引起的动能耗散,液桥粘性力引起的动能耗散所占的比例越来越大,直到含水率增加到一定程度,液桥粘性力可以将整个动能耗散完全,导致颗粒停止流动[18]。

图4 不同含水率下出料时的质量流率

2.2 水分含量对粉体出料过程中应力分布特性影响

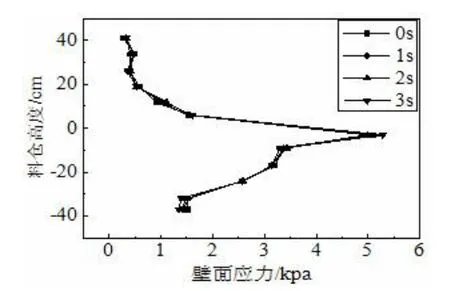

图5~7 为三种含水率下无烟煤出料初始时刻的壁面应力分布,可以看出在出料的0 时刻,三种含水率下的壁面应力分布特点较为相似,均是在在圆筒段随着物料深度的增加,壁面应力逐渐增大然后逐渐趋于稳定,筒段的应力值在筒锥结合处的位置达到最大。在圆锥段,随着料仓深度的增加,壁面应力呈现出减小的趋势,越靠近底部出口处壁面应力值越小,但仍明显大于筒段的应力值,比较符合 Janssen 公式描述的壁面应力分布规律[19]。当出料口打开时,三种工况的壁面应力均出现超压现象,尤其在斗仓段靠近结合处的位置,壁面应力增加幅度最大。当含水率为 2.1%,6.8%和11.2%的无烟煤出料时,筒锥结合处的壁面应力在 3秒内分别达到了12.18 kpa,5.71 kpa 和5.28 kpa,超压倍数分别为1.75,1.12 和1.04,含水率为2.1%的壁面应力大约为含水率为 11.2%壁面应力的 2.3 倍。这是因为随着含水率的增加,液桥粘性力增加,颗粒之间的摩擦力增大,在靠近壁面附近容易搭桥形成流动死区,流型由整体流变为中心流,壁面的超压幅度减小,中心流、鼠洞等极端流型的料仓壁面受力较为复杂,在壁面附近形成流动死区,流动死区对料仓壁面起到了保护的作用,流动区域壁面应力波动较大,流动死区壁面应力波动较小,因此超压幅度较小。

图5 C-1 出料初始时刻的壁面应力分布

图6 C-2 出料初始时刻的壁面应力分布

图7 C-3 出料初始时刻的壁面应力分布

3 结论

在有机玻璃料仓中,通过无烟煤的含水率,研究了料仓出料时的质量流率和应力分布规律,得到以下结论:

1)对不同含水率的无烟煤进行了剪切实验,随着含水率的增加,粉体的黏聚力和内摩擦角增大以及流动函数减小,从容易流动的粉体变为不易流动的黏性粉体。

2)含水率为2.1%的无烟煤在料仓中呈现出整体流型,流动性良好、出料平稳,质量流率为0.33 kg/s 左右,具有良好的重复性和稳定性。随着含水率的增加,无烟煤出料时的质量流率波动变大,结拱和流动停滞次数增加,流动稳定性变差,出料时间延长。

3)不同含水率的无烟煤在料仓静置时的应力差异较小,在圆筒段,随着物料深度的增加,壁面应力逐渐增大然后逐渐趋于稳定,筒段的应力值在筒锥结合处的位置达到最大。在圆锥段,随着料仓深度的增加,壁面应力呈现出减小的趋势,越靠近底部出口处壁面应力值越小,但仍明显大于筒段的应力值,整体流的壁面应力峰值大约为中心流的2.3 倍。水分含量越高,出料时颗粒的力链网络越不容易被破坏,粉体“结拱-破拱-结拱”现象频繁,容易引起剧烈的应力波动,不利于出料的稳定性。