单齿辊破碎机的破碎齿设计

2020-05-03杜长兴朱荣庆李俊昊石荣玲徐世明

杜长兴 朱荣庆 李俊昊 石荣玲 徐世明

摘 要:本文设计了一种新型的破碎齿。给出了破碎齿的破碎原理图,详细介绍了破碎齿的破碎原理、破碎齿的安装角度和齿形选择等主要问题,说明该破碎齿具有破碎能力强、结构简单、寿命长等多方面优势,最后给出齿尖磨损疲劳与齿根弯曲疲劳寿命计算公式。验证可知,本文设计的新型破碎齿的稳定性与破碎能力得到有效提升。

关键词:破碎齿;疲劳寿命;单齿辊破碎机

齿辊式破碎机是现代破碎设备的一个重要分支,在采矿、冶金以及化工机械等行业都有着广泛的应用。破碎工作是现代材料加工过程的不可或缺的环节,相比于国外,我国长久以来在破碎机领域的研发相对落后。随着机械行的不断发展,破碎机的工作强度与工作环境面临严峻的挑战,因此必须提升和发展破碎机的各项性能,来适应现代破碎工作的高标准、高要求。

造成国内外在该领域研究的差距有许多,其中市场是重要因素之一,多数先进的破碎机制造商更看好对设备的自动化、精度要求较高的欧美地区。此外,在破碎设备上研发投资的不足也是一个重要原因。目前国外市场环境的缩小,成本也在日益提高,这种国际市场环境为我国的破碎设备制造商提供了前所未有的发展机遇,伴随着我国经济发展,越来越多的廠家认识到破碎设备的重要性,厂家通过引进国外的先进生产经验和利用我国的生产优势顺势进入国际市场。

随着新型工业的发展,国内对齿辊式破碎机的需求的增多。同时国内在破碎工作原理、破碎损伤理论、破碎齿分布方式、材料选择等方面的研究有了长足的进步。王进军等人在破碎齿辊转速、破碎比、破碎齿的设计等方面提出了改进意见[1]。李朋在齿辊旋向及结构参数、齿辊中心距等方面进行研究,并介绍了其使用环境和注意事项[2]。毛瑞等人在齿辊的选择和布置结构等方面进行研究,提出了多种可能的改进方案[3]。王建提出了一种改进的十字头乳化液泵,节约了乳化液泵的维修时间[4]。

本文查阅了大量齿辊破碎机的相关文献,结合优缺点,设计提出一种新的齿型。第一部分对破碎机结构和其破碎原理进行分析。第二部分给出了破碎齿的疲劳寿命计算公式。

1 单齿辊破碎机结构

目前主流的单齿辊破碎机通常由电机、联轴器、减速装置、破碎轮辊、主轴等结构组成。单齿辊破碎机结构简图如图1:

2 单齿辊破碎机工作原理

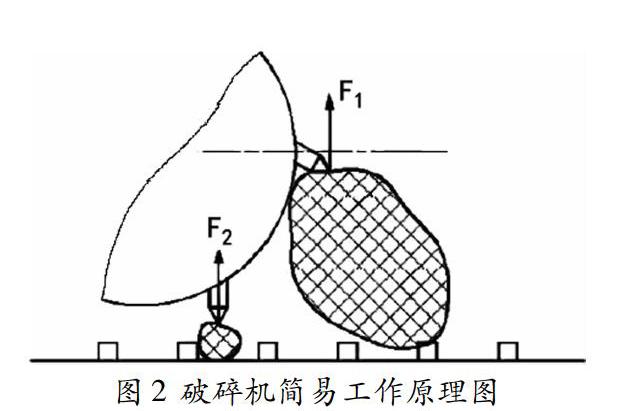

本文针对单齿辊破碎机研究,大块物料沿给料槽进入破碎机,通过电动机带动上部分单齿锟转动与箆板共同作用分裂、剪切物料,物料开始被破碎。当物料被破碎至一定粒度大小,最终符合加工精度的物料通过传送带被送出破碎机,破碎工作原理图如图2:

3 齿形选择与安装角度分析

破碎锟的破碎能力等主要性能主要由破碎齿的形状、安装结构决定。破碎齿是破碎机的主要耗损部件,其破碎齿型影响了破碎物料的效率和能耗的高低、及产量的多少。在破碎高硬度物料时,齿型可能直接决定了破碎机的使用寿命。目前,各类破碎机应用较为普遍的有鹰嘴齿形、棱锥齿形、弹头齿形、、圆柱齿形等。

单齿锟的入料粒度往往较大,故应当选择具有较强的耐磨能力且过粉碎率低的齿形。比较上述几种齿形,弹头型的破碎强度在160至200MPa,采用的切割方式是点切割,具有较强的耐磨能力,过粉碎通常率小于1%,故选择弹头齿型作为破碎齿安装在单齿辊上。

被破碎的物料结构通常是非均匀的,但以平衡的观点来看,为了简化问题在研究时可将物料看成是均匀的,单辊破碎机工作时,其破碎齿会承受弯曲疲劳损伤和磨损疲劳损伤,为了保证破碎质量和破碎效率,设计破碎齿时应当考虑材料的强度和韧性。

破碎齿破碎物料主要靠两种形式,其一是齿尖的剪切破碎;另一种是挤压力破碎,这两种形式是共同存在的。根据以上两种工作情况,需计算齿尖的最大磨损和最大齿根的弯曲应力,两种应力直接决定破碎齿的寿命。根据疲劳特性曲线,疲劳关系呈幂函数关系减小,所以重点考虑以上两种疲劳极限。

单齿辊破碎机多在齿尖与齿根处发生破坏,故本文对齿尖与齿根处进行必要的疲劳寿命计算,借鉴了相关文献[5],在破碎时裂隙角与施力方向的夹角为β,σx为裂缝使物料变弱的抗压强度,σy为物料未被破坏时的抗压强度。用二者的比值表示夹角β对强度的影响程度,如下:

由图可知,当裂隙角与施力方向的夹角β在30°时对强度有最大的影响,再由几何关系:β,=π/2-30°可以得到当破碎齿倾斜角β,为60°时破碎效果最好。

4 破碎齿疲劳寿命计算

累计损伤理论多用来分析较复杂的零件疲劳损伤,依据损伤累积方法,有多种疲劳损伤原理,其中较为常用的有:线性累计损伤原理、双线累计损伤原理和非线性疲劳累积损伤原理。

线性疲劳累积损伤理论要求满足:一是构件形状和尺寸相似;二是载荷谱相似,其使用条件较为苛刻。而双线性累积损伤理论只在其各个阶段内满足规律,在疲劳全程内不满足。鉴于上述两种理论的局限性,本文使用非线性疲劳累积损伤原理对齿尖疲劳寿命进行计算,基于此理论有学者得出如下疲劳计算公式:

N=Ni∑ki=1aiσiσ0d

上式中:

N为材料寿命。

Ni为在最大应力σ0下的材料寿命。

σ0为最大应力幅。

d为材料常数。

k为不同应力水平数目。

ai为在应力σi的循环次数占总循环次数的比例。

对于齿根弯曲疲劳寿命计算,有如下公式:

N=σm0N,0σmONSLsinβ,/I

上式中:

N,0为循环基数。

σmON为条件疲劳极限。

S为齿尖与物体接触面积。

L为齿长。

I为齿根横截面积。

β为破碎齿与滚体的夹角。

5 结语

传统破碎机上的破碎齿破碎能力不足、且容易损坏,本文设计一种拥有较长寿命的子弹型破碎齿,详细介绍了破碎齿的齿形和安装结构,并说明相对于其他类型的破碎齿本文设计的新型破碎齿具有破碎能力强、寿命长、耐磨等优点。最后给出了齿尖疲劳寿命和齿根弯曲疲劳寿命的计算公式。我将在未来潜心研究破碎机械,了解各种类型的破碎机工作原理,借鉴前人经验并结合自身能力设计出更加优秀的破碎齿,进行更为精密的理论分析和仿真模拟。

参考文献:

[1]王进军,穆晓梅.分级破碎机的设计研究[J].煤矿机械,2006(11):7-8.

[2]李朋.粗碎型齿辊破碎机的设计与应用[J].煤矿机械,2019,40(01):130-131.

[3]毛瑞,崔达,李光,冉翌正.辊齿结构及布置形式对双齿辊破碎机性能的影响[J].矿山机械,2018,46(02):44-49.

[4]王健.双齿辊破碎机改进研究[J].煤矿机械,2013,34(08):207-208.

[5]李泓序.单齿辊破碎机破碎齿的疲劳研究与等寿命优化[D].辽宁工程技术大学,2012.

基金项目:江苏省大学生创新创业训练项目(项目编号:xcx2019041)

作者简介:杜长兴,男,汉族,江苏徐州人,共青团员,学生,研究方向:机械设计,应用数学。

指导老师:石荣玲,研究员。

*通讯作者:杜长兴。