酸性环境下流速对内涂层性能的影响研究①

2020-04-30田源肖杰李珊

田源 肖杰 李珊

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心3.中国石油天然气集团公司高含硫气藏开采先导试验基地

随着我国天然气气田不断深入开发,天然气开采、集输、长距离运输等各种系统的油气管道用量增加,管线的腐蚀程度日益严重[1]。现场井下、集输系统等管道大多数采用的是碳钢材料。碳钢材质的抗腐蚀性能相对较弱,通常需要配合外加缓蚀剂或者敷设内涂层等手段提高材料在CO2/H2S共存条件下的耐蚀性能。因此,在川渝酸性气田的生产现场使用了敷设涂层的碳钢材料管线,这对管道系统安全高效运行、延长使用寿命及降低经济成本起着举足轻重的作用。

流体流速对有机涂层的失效机理影响非常复杂[2]。一方面,流速影响着水分子、Cl-等腐蚀介质分子向管道母体材料传输过程的快慢;另一方面,流速会加速溶剂型涂层内部未挥发的小分子溶剂溶出[3-4]。因此,对3种不同厂家的管道内涂层开展了耐冲蚀性能和耐电化学腐蚀性能试验评价。

1 流速对内涂层耐冲蚀性能的影响

1.1 试验条件

通过调研分析,选取市场上适用于油井管的3家厂家的3种涂层,涂层均以环氧-酚醛树脂为基料。按照评价程序进行室内实验评价,分别将涂层编号为1#、2#、3#。涂层的涂敷施工工艺相同。从内涂层油管取规格试样,并用环氧树脂封装完好制成大小规格一致的试件。所选取涂层基础参数如下。

涂层1#:以环氧-酚醛树脂为基料,液体涂料,米黄色,具有优异的抗扭矩、抗拉伸等机械性能,耐磨性能2.4 L/μm,适用于pH值范围3~12.5的介质,耐温性能120 ℃。

涂层2#:以环氧-酚醛树脂为基料,液体涂料,最高耐温180 ℃,抗Cl-质量浓度不超过0.5 g/mL,适用于pH值范围2~13的介质。

涂层3#:以环氧-酚醛树脂为基料,液体涂料,适用工况为H2S摩尔分数≤20%,CO2摩尔分数≤35%,Cl-质量分数≤5%,最高耐温180 ℃,最高耐压70 MPa,耐磨性能2 L/μm。

试验设定条件:将试样浸泡在质量分数为5%的NaCl溶液,H2S气体分压1.5 MPa、 CO2气体分压1.5 MPa,120 ℃,试验周期7天、分别设定液体流速为0 m/s、2 m/s和4 m/s。

1.2 试验结果

模拟条件试验结果外观如图1所示。由图1可知,当流速从0 m/s增大到2 m/s后,3种涂层均出现多处鼓泡现象;当流速增大到4 m/s后,鼓泡及边缘涂层剥落现象进一步加剧。由此可知,同一种涂层试样鼓泡和边缘剥落现象随着流速增大而越发严重。

2 内涂层阻抗与极化曲线分析

2.1 试验条件

浸泡试验溶液是质量分数为3.5% NaCl的溶液。

交流阻抗谱EIS:扰动电压 5 mV,频率范围 0.1~105Hz,试样面积1 cm2;参比电极:饱和甘汞电极SCE;辅助电极:铂金Pt。

极化曲线:扫描范围-2~2.5 V,扫描速率5 mV/s,试样面积1 cm2;参比电极:饱和甘汞电极SCE ;辅助电极:铂金Pt。

2.2 内涂层交流阻抗分析

图2是3种涂层材料分别在静态(流速为0 m/s)、流速为2 m/s和4 m/s的NaCl溶液中浸泡所测得的交流阻抗谱。从图2可知,随着流速的不断增加,3种涂层的阻抗谱半径不断减小,说明涂层的电阻也在不断降低,表明涂层的耐腐蚀性能随着流速的增大而减小。

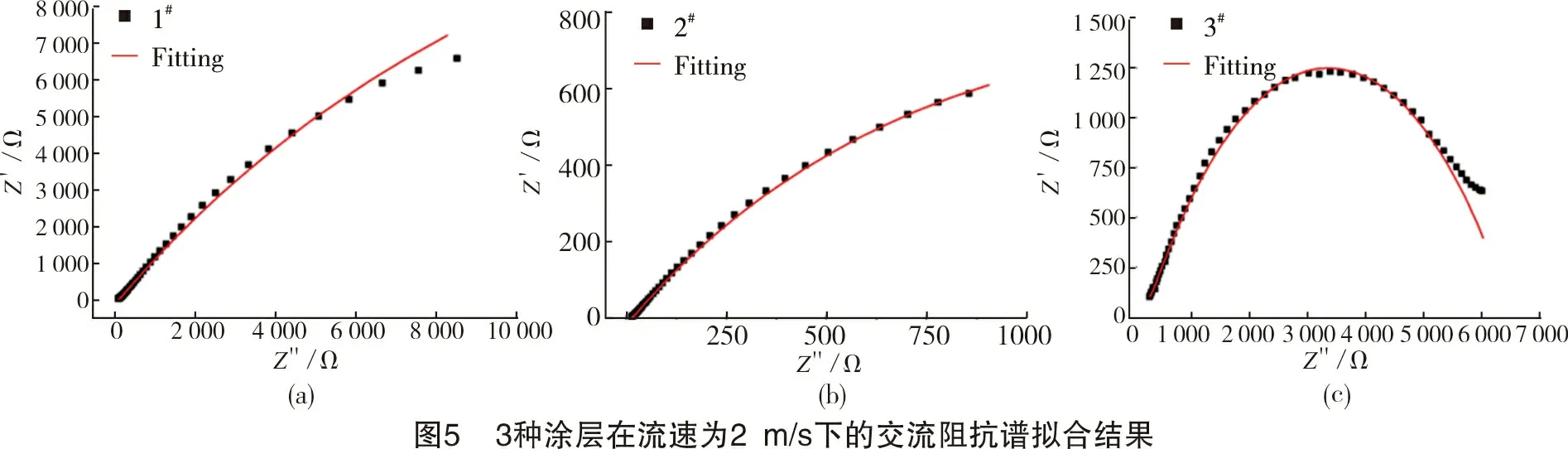

对3种涂层的阻抗谱数据的处理采用图3所示的等效电路来进行。根据此等效电路,对试验测试所获得的阻抗谱进行数据拟合,见图4~图6。

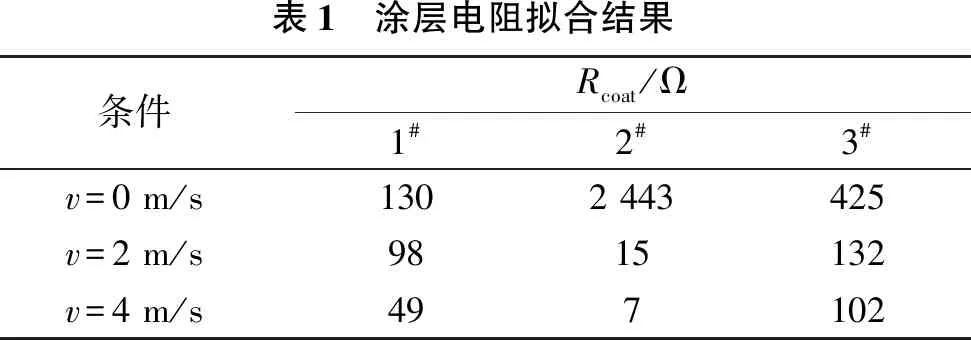

从结果来看,拟合曲线与试验测试数据能够很好地吻合,说明所设计的等效电路能够正确地反映电化学测量体系特征。经过对测试阻抗的等效电路拟合,可计算得到涂层电阻值Rcoat的大小,结果列于表1中。根据表1数据绘制出涂层电阻大小随流速的变化趋势图(见图7)。由图7可看出,涂层电阻值随着流速增加而减小,涂层耐蚀性随电阻值减小而降低。结合图1腐蚀形貌照片显示,随着流速增大,涂层表面均出现不同程度的鼓泡甚至边缘剥落现象,与阻抗谱结果相吻合。

2.3 内涂层极化曲线分析

图8是3种涂层的极化曲线测试结果。从图8可看出,3种涂层在低流速环境下具有水平相当的腐蚀倾向。当流速为4 m/s时,涂层2#自腐蚀电位明显较负,同时腐蚀电流密度也较大,其腐蚀倾向较大,而且腐蚀速度较快。借助电化学相关软件Corrware对极化曲线数据进行Tafel拟合,拟合结果见图9~图11,并将拟合数据结果列于表2中。

表1 涂层电阻拟合结果条件Rcoat/Ω1#2#3#v=0 m/s1302 443425v=2 m/s9815132v=4 m/s497102

为便于比较,对极化曲线测试结果数据进行了作图,自腐蚀电位和腐蚀电流密度随流速的变化规律分别见图12和图13。由图12可看出,涂层的自腐蚀电位均呈现下降趋势,不同种类的涂层自腐蚀电位下降幅度不同;随着腐蚀介质的流速增加,涂层的耐腐蚀性能下降。图13反映出不同涂层的腐蚀电流密度随腐蚀介质流速增加均呈现上升趋势,不同种类的涂层腐蚀电流密度上升幅度不同。说明随着腐蚀介质流速增加,涂层的耐蚀性能下降。

表2 极化曲线测试结果条件编号1#2#3#Ecorr/mVJcorr(A·cm-2)Ecorr/mVJcorr(A·cm-2)Ecorr/mVJcorr(A·cm-2)v=0 m/s-4191.35×10-7-4803.28×10-7-5245.56×10-7v=2 m/s-5731.21×10-6-5729.32×10-6-5959.32×10-6v=4 m/s-5372.03×10-6-6952.36×10-5-5371.14×10-6

3 结论

(1) 随着流速增大,涂层均出现不同程度的鼓泡和边缘剥落现象。流速越大,鼓泡和剥落现象越严重。当流速为4 m/s时,所有涂层试样都出现较严重的鼓泡现象。

(2) 随着流速的不断增加,3种涂层的阻抗谱半径都不断减小,说明涂层的电阻在不断降低,涂层的耐腐蚀性能随流速的增大而降低。

(3) 随着流速增大,涂层腐蚀倾向增大,腐蚀电位下降剧烈,耐冲蚀性能降低。