CO2混相压裂技术在G区块的应用①

2020-04-30曹蕾汤文芝

曹蕾 汤文芝

1.中国石油天然气集团公司长城钻探工程技术研究院 2.中国石油辽河油田公司勘探开发研究院油田地质所

近年来,中低渗油藏储量占新增油气地质储量的60%~80%,中低渗透油藏在油气资源中占有重要位置。注气法相比于传统水力压裂具有储层伤害小,后续补能效果好等优点,被越来越多地应用到了低渗透油藏的开发中。CO2由于其独特的物理特性,被广泛地选作注入介质。

CO2在压力高于7.43 MPa,温度高于31.26 ℃时,处于超临界状态。超临界态的CO2具有黏度低、密度大、扩散系数大的物理特性[1-5]。在进行压裂改造时,CO2压裂由于具备储层伤害小、造缝复杂、增能效果显著、易返排等诸多优点,被越来越多地应用到了低渗、特低渗致密油气资源的开发过程中[6-9]。

G断块砂体纵向砂、泥薄互层,砂体 “多”而“薄”,储层以细砂岩、粉砂岩为主。平均孔隙度14.2%,平均渗透率3.1×10-3μm2。属于特大孔-细喉,连通性差,天然裂缝不发育。该区块为中低孔、低渗水敏性储层,且流体物性较差。

通过剖析CO2压裂技术的特点[10-14],结合G断块储层改造难点进行分析,提出了CO2复合化学剂混相压裂技术。其核心内容为:针对中低渗储层天然能量衰竭快、低渗特性,利用超临界CO2在地层中冲击破岩、造微裂缝、膨胀补能;从分析岩石物性、流体物性以及岩石流体之间的关系入手,针对储层堵塞,配套使用化学溶蚀剂,在储层中形成人造缝与孔隙联通相结合的立体渗流体系,提高储层有效渗透率;针对不同原油物性,使用配套降黏剂、降凝剂等药剂综合改善原油特性,提高地层原油流动能力。

在充分发挥CO2增能压裂效果的同时,发挥了化学剂改变原油性质的优势,形成了CO2混相压裂技术。

1 储层面临的挑战及技术思路

1.1 低渗透油藏增产面临的挑战

(1) 地层水敏性强,储层伤害严重。G区块伊蒙混层为58.6%,伊蒙混层具有端元矿物蒙脱石和伊利石的两重伤害性质,对储层危害更大。蒙脱石遇淡水发生膨胀,堵塞孔喉;伊利石对储层的伤害特征是喉间“搭桥” 和形成易动微粒。岩屑砂岩水锁伤害大,储层中等偏强水敏、弱酸敏,水锁指数较高,造成储层渗透率变低。

(2) 长期弹性开采,地层亏空严重。G断块Ⅴ油组油井16口,水井12口,整体注水压力较高,均超过31 MPa,欠注水井多。受边界效应和注水井欠注影响,G井区井网动用程度仅为3.1%。5口压裂井初期见效,但产量递减较快,递减期月递减率达18.3%。低渗储层、异常高压、外围能量补充较缓慢,导致了该井区的整体产出能力差。

(3) 原油凝固点高,蜡含量高。G断块原油密度0.864 5 g/cm3、地下原油黏度3.28 mPa·s、硫质量分数0.1%、凝固点35~40 ℃、蜡质量分数15%~30%、胶质沥青质质量分数15%~28%。原油密度低、黏度低、硫含量低,蜡含量高、胶质沥青质含量中等。低渗油田高凝油冷采的主要途径是提高高蜡原油的低温流动性。

1.2 改造思路

前期利用缩膨剂与不返排酸疏通孔喉,采用高压增能化学吞吐技术,将CO2化学药剂以伴注方式注入地层,清洗裂缝,增加地层能量,在高注入压力下,原油与CO2充分接触、置换、溶解、降凝,增加波及体积和洗油效率,提高措施后产量。

(1) 预处理已形成水敏伤害的地层。通过扫描电镜,确定黏土在岩石中的含量、赋存状态及敏感性,掌握油层渗透性伤害机制。针对储层岩石特性,配制不返排酸酸液体系,解除已经产生的储层堵塞,同时使用缩膨剂预防后续可能产生的黏土膨胀。该技术特点在于:按照把堵塞物从中心向外延溶蚀的顺序排列酸液,根据各种堵塞物的总含量设计酸的浓度及用量,同时配好各种抑制剂(氟硅酸钾抑制剂和铁离子鳌合铁血盐等),分步骤从储层孔喉中心向颗粒外壁逐级溶解,避开用酸矛盾的深部解堵技术,实现不返排酸酸化。

(2) CO2增溶剂。在地层能量不足的情况下,水力压裂流体可能在近井地带裂缝空间低处形成沉降,不仅损耗了有效裂缝面积和通道体积,而且长时间在地下滞留,会造成裂缝壁面周围的储层污染。

在用CO2压裂改造时,由于超临界CO2具有较低的黏度,在裂缝延伸过程中能进入更微小的孔隙,使裂缝更容易发生转向和分叉。同时,由于膨胀作用和相态变化,也使造缝缝网更加复杂,从而更好地沟通地层渗流通道,提高储层渗透率,增大泄油面积;有效保护储层,保持裂缝的导流能力;CO2进入地层后能够增加地层能量、提高地层返驱压力,压裂液返排迅速且彻底,明显缩短生产周期。

同时,配合使用CO2增溶剂,该增溶剂与地层水互不反应,互不溶解,可以显著增加CO2在原油中的溶解度,提高原油的体积膨胀系数,降低原油黏度。最终原油与CO2之间的混相压力降低7~10 MPa。

(3) 降凝剂。优选含芳环梳形聚合物降凝剂:利用烷基侧链与原油中蜡分子通过疏水缔合相互作用;利用芳香环侧基与沥青质分子通过离域π-π共轭作用;分散性提高的沥青质分子可有效抑制蜡晶的生长。芳环可有效分散沥青质,分散度更高的沥青质可有效抑制蜡晶生长,降低蜡晶尺寸,提高高含蜡原油的低温流动性。

2 CO2混相压裂工艺

2.1 CO2体积压裂设计模式

2.1.1措施井生产概况

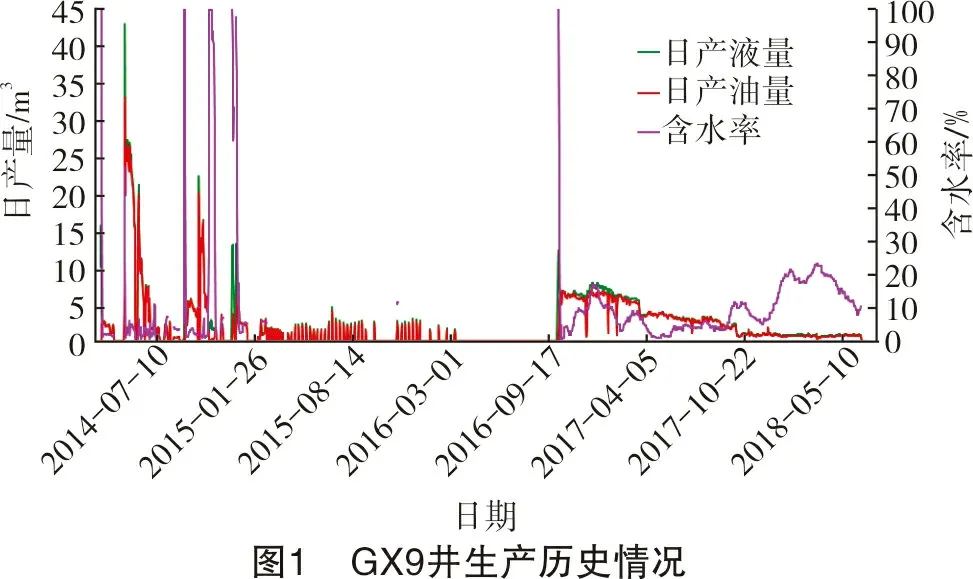

GX9井于2014年8月压裂投产(10.6 m油层),压裂初期日产油量22 t,高产期1个月,随后液量、油量骤减,后期间开;至2016年11月24日补层(5.2 m油层),日产油量6.5 t,稳产近4个月,随后液量、油量递减,本次压裂措施前日产液量0.7 t,日产油量0.58 t。图1为GX9井措施前生产曲线。

2.1.2建立单井径向模型

结合油井静动态资料,利用采油气体软件GWDC-GORSV1.0,建立单井径向模型(模型网格数:11×5×3),单井径向小层顶部示意图如图2所示,模型采用非平衡初始化方法。通过调整孔隙度、渗透率、相对渗透率、高压物性等参数对模型进行历史拟合。历史拟合结果如图3所示,由图3可知,历史拟合率>85%,拟合程度较高。

2.1.3注入参数优化

数值模型历史拟合程度较高,所建立的数学模型可以用于后续方案预测及参数优化。参数优化结果为:不返排酸350 m3,缩膨剂250 m3,液态CO2450 t,降凝剂250 m3,增溶剂200 m3。

2.1.4CO2注入排量论证及裂缝状态模拟

利用气体采油软件对CO2排量进行优化,优化结果见表1。由表1可知,当CO2排量达到3 m3/min时,裂缝延伸压力梯度0.001 5~0.020 0 MPa/m,预测井口压力50.40~61.12 MPa,能够满足井下管柱和井口强度要求。因此,优选CO2排量为3 m3/min。

表1 CO2施工排量优化延伸压力梯度/(MPa·m-1)井底延伸压力/MPa液柱压力/MPa液态CO2不同施工排量(m3/min)下井口预测压力/MPa2.02.53.03.54.00.01657.0435.6539.163 0244.6950.4256.3862.530.01760.6135.6542.728 0248.2553.9959.9566.090.01864.1735.6546.293 0251.8257.5563.5169.660.01967.7435.6549.858 0255.3861.1267.0873.22

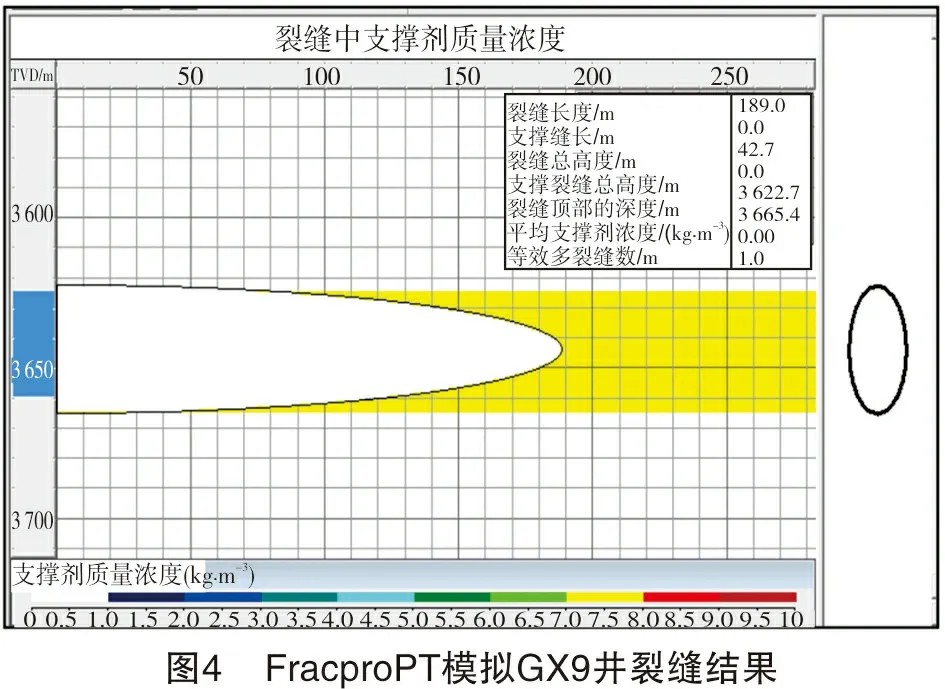

利用FracproPT对裂缝进行模拟,模拟的裂缝形态及参数结果见图4和表2。本次压裂预计改造地层体积7.6×105m3。

3 实施效果分析

GX9井于2018年9月17日实施CO2混相压裂技术,措施后平均日产油3.7 t,为措施前产量的6.2倍。截至2019年5月21日,措施后累计产油906 t,日产液4.4 m3,日产油3.9 t(见图5)。现场试验证明,GX9井地层能量得到了有效补充,对储层进行了改造,原油流动能力明显提高,油井具有很好的生产潜力。

表2 FracproPT模拟GX9井压裂裂缝参数结果 项目数值 裂缝半长/m189.0 裂缝支撑半长/m0 裂缝总高/m42.7 裂缝支撑总高/m0 支撑裂缝顶部深度(TVD)/m3 622.7 支撑裂缝底部深度(TVD)/m3 665.4 平均裂缝闭合宽度/mm6.3

该技术在J油田G断块累计应用9井次,措施后效果见表3。

表3 J油田CO2混相压裂技术措施结果表序号井号措施日期措施后累产/t平均日产/t1A2018-08-171 6885.962GX92018-09-179243.673B2018-11-101 2056.104C2019-01-154825.905D2019-01-213936.406E2019-04-091834.507F2019-04-161143.808G2019-04-231074.309H2019-04-271214.60合计5 217

由表3可知,该技术现场应用效果显著,单井日平均增产至措施前的4.5~6.7倍,截至2019年5月26日是,累计增油5 217 t。

4 结语

针对CO2混相压裂技术的优点和不足,结合J油田G区块存在的储层损害、原油流动性差、地层能量低、储层物性差等问题,提出了CO2复合化学剂混相压裂技术。通过室内实验确定各化学药剂的配方,并运用数值模拟等手段对实例井的各化学剂用量及CO2施工排量进行了优化。目前,该技术在J油田G区块共计成功应用9井次,增产效果显著,单井日平均增产4.5~6.7倍,其中B井、D井在放喷期间获得25.3 t、28.9 t的高产。该技术为解决J油田通道堵塞、地层亏空严重、注水开发效果差等技术难题提供了有效的技术支持,同时也为存在类似增产难题的非常规油气藏增产提供了重要的技术支持和保障。