CT6-4B和CT6-8B催化剂在硫磺回收装置的应用①

2020-04-30谭鹏

谭鹏

中国石油广西石化公司

中国石油广西石化公司(以下简称广西石化)6×104t/a硫磺回收装置于2011年以前立项,按照GB 16297-1996《大气污染物综合排放标准》,排放烟气中SO2质量浓度(0 ℃,101.325 kPa下)应小于960 mg/m3。在最初设计时,一级转化器、二级转化器、加氢反应器所装填的催化剂均满足当时的SO2排放设计要求,装置设计弹性范围30%~110%,SO2设计排放质量浓度<500 mg/m3,装置于2014年建成并投产。

GB 31570-2015《石油炼制工业污染物排放标准》于2015年4月16日发布,在此标准中,新建企业自2015年7月1日起执行,现有企业自2017年7月1日起执行,对硫磺回收装置烟气中SO2质量浓度排放限值提出了更严格的要求,其中一般地区要求达到400 mg/m3以下[1-5],对于环境敏感地区,则要求达到100 mg/m3以下[6],广西地区的硫磺回收装置SO2排放质量浓度指标为400 mg/m3以下。

1 装置概况

1.1 装置简介

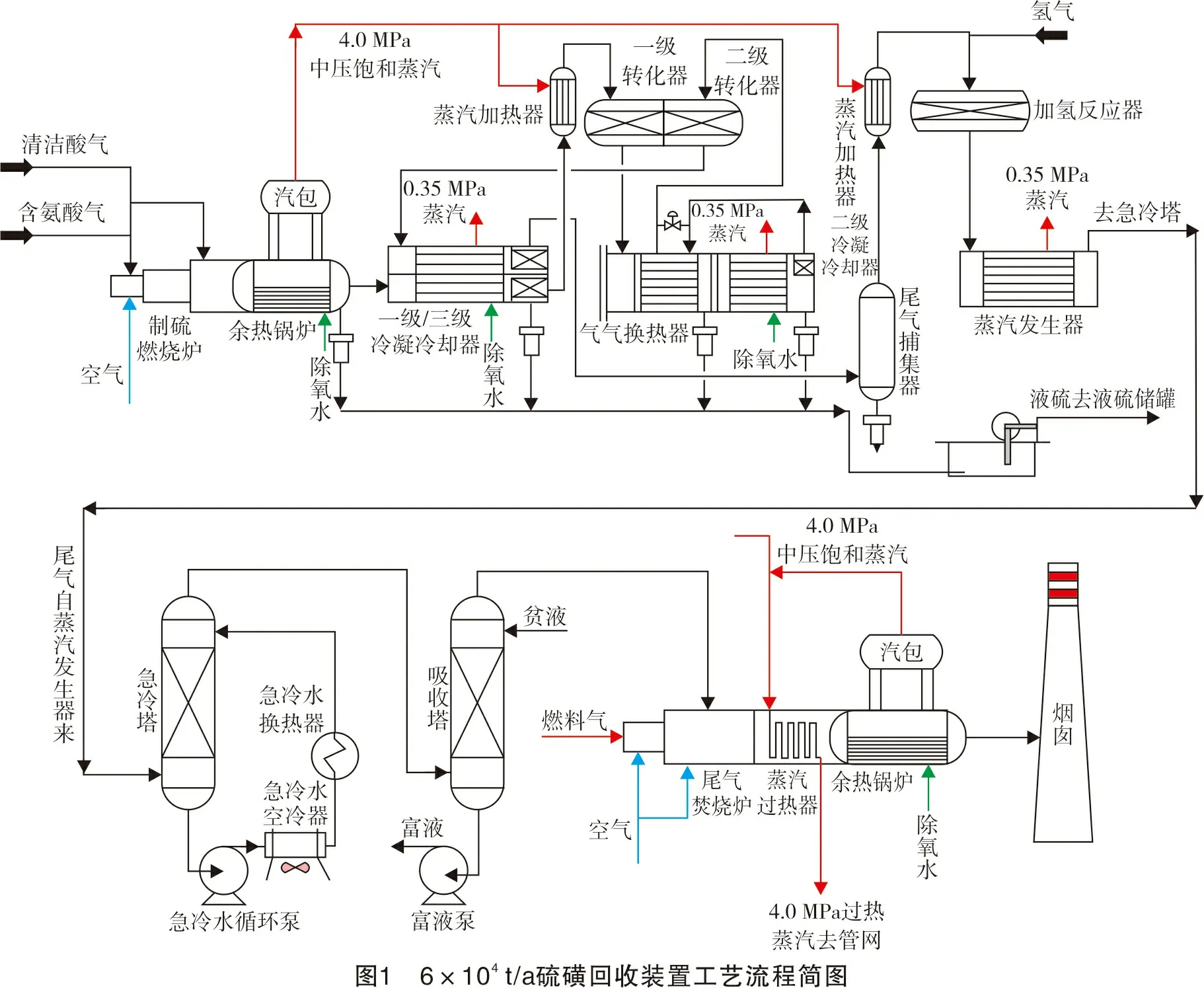

广西石化6×104t/a硫磺回收装置由制硫及尾气处理部分组成。制硫部分使用Claus制硫工艺,采用部分燃烧法、一级高温热反应和两级催化反应,将全部原料气引入制硫燃烧炉,在炉中按制硫所需的O2量严格控制配风比,使H2S燃烧后生成的SO2量满足H2S/SO2体积比接近于2,H2S与SO2在炉内发生高温反应生成气态硫磺。未完全反应的H2S和SO2再经过转化器,在催化剂的作用下,进一步完成制硫过程。尾气处理部分采用低温加氢还原吸收工艺,通过加氢的方法将硫磺尾气中的单体硫及硫化物还原为H2S,再用醇胺溶液吸收H2S,经解吸后产生的酸气返回硫磺回收装置制成硫磺,被吸收了H2S后的过程气经焚烧炉焚烧后通过烟囱排入大气。还原吸收工艺在硫磺回收行业的应用较广,硫回收率较高,能保证排放烟气中SO2质量浓度在很低的数值[7]。

1.2 装置主要技术特点

(1) 尾气加热器用中压蒸汽作加氢反应器热源,由外供氢作氢源;一级转化器加热器用中压蒸汽作热源,二级转化器用气气换热;全过程不设在线加热炉,达到节能降耗、节省投资的目的。

(2) 进制硫燃烧炉的酸气和空气采用比值调节器进行配比调节,在尾气捕集器出口尾气管线上设置H2S/SO2在线分析仪,根据在线分析仪的信号反馈微调进燃烧炉的空气量。

(3) 制硫燃烧炉后设置的制硫余热锅炉与尾气焚烧炉后设置的尾气余热锅炉产生表压4.0 MPa的饱和蒸汽,经尾气焚烧炉后的烟气过热后并网,充分利用高温位余热和烟气废热,降低装置能耗。

(4) 一级、三级硫磺冷凝冷却器为组合式,共用1个壳程,产生0.35 MPa的蒸汽,减少冷侧的控制和调节回路。

(5) 液硫脱气采用循环脱气法,通过液硫脱气泵的循环-喷洒过程使H2S逸入气相,废气用蒸汽喷射器抽出至制硫燃烧炉。

1.3 装置工艺简图

6×104t/a硫磺回收装置工艺流程见图1。酸气和空气进入制硫燃烧炉,在制硫燃烧炉中按配比进行燃烧反应,生成气态硫磺,未完全反应的H2S和SO2再经过一级转化器和二级转化器,在催化剂的作用下进一步完成制硫过程。过程气经过后续的加氢还原急冷吸收流程回收元素硫,最终尾气进入焚烧炉焚烧后排入大气。

2 催化剂原始装填方式

2014年首次开工投产时,6×104t/a硫磺回收装置一级转化器、二级转化器和加氢反应器的催化剂装填情况见表1。

表1 2014年Claus两级转化器和SCOT加氢反应器催化剂原始装填方式设备名称反应器部位装填方式一级转化器上部抗漏氧催化剂下部普通氧化铝基催化剂二级转化器上部抗漏氧催化剂下部普通氧化铝基催化剂加氢反应器低温加氢催化剂

3 运行情况分析

装置于2014年8月首次投产。2016年11月,在全厂停工检修期间停工1个月,之后于2017年1月重新开工。2017年7月1日,随着GB 31570-2015《石油炼制工业污染物排放标准》的实施,广西地区SO2排放质量浓度需执行小于400 mg/m3的新标准。2017年底,装置在运行负荷为50%~60%的工况下,排放烟气中SO2质量浓度为340~440 mg/m3,会间断性地超出新标准,不能实现单独运行。因此,装置通过降低负荷实现达标运行。

2018年,6×104t/a硫磺回收装置一级转化器、二级转化器、加氢反应器的温度分布情况见表2。由表2可知,2018年一级转化器入口温度控制在240 ℃,床层温升主要集中在上部床层,整个床层的最大温升为82 ℃,反应温升明显,运行正常。二级转化器入口温度控制在225 ℃,床层温升主要集中在上部床层,整个床层的最大温升为22 ℃,反应温升明显,运行正常。加氢反应器入口温度控制在239 ℃,床层温升在同一垂直面由上而下,主要集中在中下部床层,整个床层的最大温升为13 ℃。

由表2还可以看出,各床层反应温升正常。从温升情况分析,不存在催化剂反应不佳的情况。由于当时化验室的分析仪器无法对过程气中的有机硫(指COS和CS2,下同)等微量组分进行分析。因此,通过排除其他方面因素的影响,判断SO2排放浓度高的原因如下:

(1) 尾气吸收塔使用高效复配MDEA脱硫溶液,对H2S具有很好的选择性吸收性能,吸收塔塔顶出口净化尾气中H2S体积分数<20×10-6,吸收效果良好,净化尾气焚烧后对最终排放烟气中SO2质量浓度的加权值较低。

(2) 制硫系统至焚烧炉、尾气加氢循环流程泄压至焚烧炉、液硫脱气至焚烧炉等可能内漏的气体进入尾气焚烧炉流程均采取“双阀,中间加氮封”的形式或已加盲板隔离,可排除内漏气体经焚烧后导致排放烟气中SO2质量浓度增加的现象[8]。

(3) 尾气焚烧炉所耗燃料气中的H2S含量经分析数值也较小,对排放烟气中SO2质量浓度的加权值很低[9]。

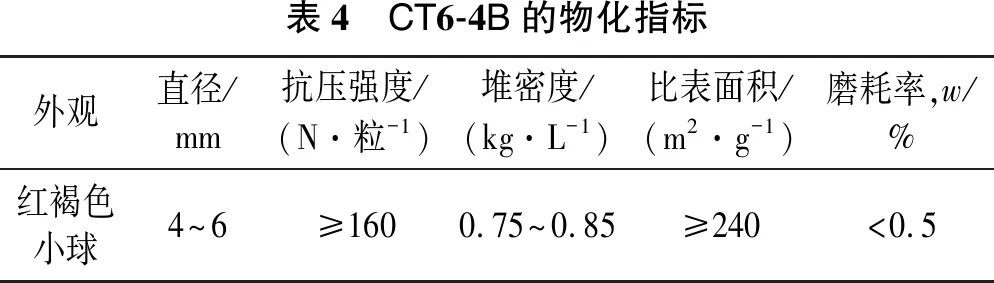

表3 2019年1月有机硫含量分析表时间酸气量/(m3·h-1)装置负荷/%一转入口φ(有机硫)/%一转出口φ(有机硫)/%二转出口φ(有机硫)/%加氢反应器出口φ(有机硫)/×10-6吸收塔出口φ(有机硫)/×10-6排放烟气中SO2质量浓度/(mg·m-3)1月12日2 910540.286 80.185 70.179 61281373451月13日2 980550.291 10.213 30.187 81391273401月14日2 905540.304 70.202 10.189 61411323381月19日3 230600.278 50.200 80.208 5165163425

根据上述判断,对排放烟气中SO2质量浓度影响较大的因素在于过程气中的有机硫含量。由于有机硫的水解90%以上发生在一级转化器,若一级转化器的水解能力差,则将导致过程气进入后续系统的有机硫含量过高,从而导致SO2排放浓度高[10]。

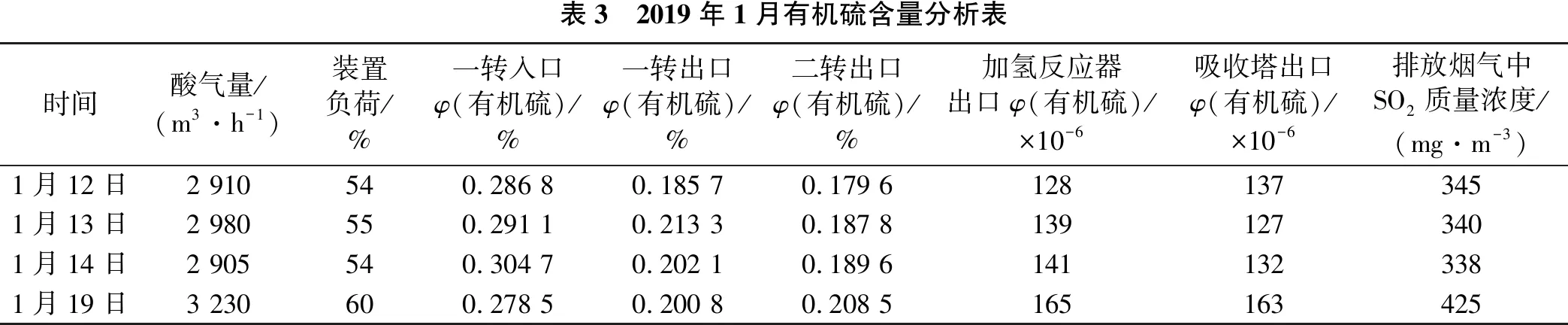

由表1可知,2014年8月开工初期,一级转化器底部装填的是普通铝基制硫催化剂,经分析,该催化剂一般使用超过2年后水解能力会严重变差(催化剂中碱性中心Na+的流失等原因导致)[11]。另外,2015年初,由于制硫燃烧炉的余热锅炉发生短时间泄漏,水蒸气窜入催化剂中,加快了制硫催化剂水解性能的衰减。以上原因造成过多的有机硫进入尾气加氢系统,超出了尾气加氢催化剂的水解负荷,从而导致排放烟气中SO2质量浓度偏高。鉴于上述分析,2019年1月,委托中国石油西南油气田公司天然气研究院(以下简称天研院)对装置的有机硫含量进行化验分析,详细数据见表3。

从表3可以看出,由于一级转化器催化剂水解能力差,导致一级转化器出口存在一定量的COS和CS2。过多的有机硫进入尾气加氢系统,超出了尾气加氢催化剂的水解负荷,使有机硫无法全部水解,从而进入尾气焚烧炉,经焚烧后导致排放烟气中SO2质量浓度较高。

4 解决措施和效果

目前,排放烟气中SO2质量浓度限值为100 mg/m3以下地区的硫磺回收装置催化剂装填方式一般是一级转化器上部为1/3抗漏氧催化剂、下部为2/3纯钛基催化剂,二级转化器为大孔容大比表面积的制硫催化剂,加氢反应器为低温加氢催化剂/低温耐氧加氢催化剂的最佳级配方式[12]。

通过数据分析,仅一级转化器的催化剂水解能力下降。因此,二级转化器和加氢反应器无需更换,仅更换一级转化器的催化剂即可。考虑到广西地区排放烟气中SO2质量浓度指标为小于400 mg/m3,同时兼顾更换费用的经济性,故一级转化器也无需在下部装填2/3钛基催化剂,而是选择下部装填1/2钛基催化剂和上部装填1/2抗漏氧保护催化剂的方式。

通过核算,更换后,可保证一级转化器有机硫COS水解率≥95%,CS2水解率≥90%,加氢反应器出口有机硫(COS+ CS2)体积分数≤30×10-6。

4.1 所更换催化剂的性能说明

4.1.1一级转化器上部:CT6-4B硫磺回收催化剂

CT6-4B硫磺回收催化剂可单独适用于Claus工艺制硫的抗硫酸盐化催化剂,即无论是常规Claus工艺,还是低温Claus工艺(Sulfreen、CBA、MCRC、Clinsulf等)均可适用。CT6-4B的物化性能及工艺特性均已达到或超过国外同类催化剂水平,如AM、CR-3S、CRS-21、S-501等,已在国内硫磺回收及尾气处理装置上获得广泛应用[13-14]。

CT6-4B具有稳定的Claus反应活性、稳定的有机硫水解活性、较强的抗“漏氧”能力及低温Claus催化剂工艺特性。负载的活性金属化合物保护了氧化铝的活性表面,使其免受硫酸盐化侵害,而保持较高的Claus活性和有机硫水解能力[15]。另外,“漏氧”直接催化氧化H2S为元素硫并放热,因此,CT6-4B有较高的反应温升[16],见式(Ⅰ)和式(Ⅱ)。

(Ⅰ)

由式(Ⅰ)可看出,CT6-4B催化剂负载的金属氧化物在一二级转化器操作条件下,与过程气中的H2S反应,生成金属硫化物。然后,金属硫化物与过程气中的SO2和漏氧发生反应,生成金属硫酸盐。由于催化剂上的金属硫酸盐不稳定,在H2S还原性气体的作用下,又可逆生成金属硫化物,进而消耗掉漏氧,恢复为金属氧化物。

(Ⅱ)

由式(Ⅱ)可看出,通过CT6-4B催化剂负载的金属氧化物的氧化-还原可逆过程,催化了过程气中H2S与漏氧之间的化学反应,其本质是H2S直接氧化生成硫磺的化学反应。

表4为CT6-4B的物化指标。CT6-4B推荐使用条件:反应器温度:130~350 ℃;适用温度范围:<500 ℃;空速:200~1 500 h-1;压力:≤0.10 MPa。

表4 CT6-4B的物化指标外观直径/mm抗压强度/(N·粒-1)堆密度/(kg·L-1)比表面积/(m2·g-1)磨耗率,w/%红褐色小球4~6≥1600.75~0.85≥240<0.5

4.1.2一级转化器下部:CT6-8B钛基硫磺回收催化剂

CT6-8B钛基硫磺回收催化剂具有良好的克劳斯活性、优良的有机硫水解活性、抗“漏氧”性能、抗硫酸盐化性能和良好的活性稳定性,使用寿命长。催化活性、磨耗率与国外典型的钛基催化剂CRS-31相当,催化剂抗压碎力远高于CRS-31及其他国内外钛基催化剂,而钛基硫磺回收催化剂的难点和技术瓶颈就在于催化剂的强度问题。此外,与其他钛基催化剂相比,CT6-8B堆密度更小,这在一定程度上降低了催化剂的更换成本。

表5为CT6-8B的物化指标,其推荐使用条件为:空速:500~2 000 h-1;压力:≤0.10 MPa。

表5 CT6-8B的物化指标外观外形尺寸/mm抗压强度/(N·cm-1)堆密度/(kg·L-1)比表面积/(m2·g-1)磨耗率,w/%白色条状(Φ2.0~Φ4.0)×(5~15)≥1500.70~0.90≥110<2

4.2 催化剂装填方案

表6为6×104t/a硫磺回收装置一级转化器2019年的更换装填方案,上部和下部各装填1/2的CT6-4B和1/2的CT6-8B。

表6 一级转化器更换装填方案反应器部位催化剂型号装填量/m3上部CT6-4B13.2下部CT6-8B13.2

4.3 更换后运行效果

装置于2019年3月下旬停工更换催化剂,3月底重新开工,开工平稳运行后的催化剂温升情况见表7。

表7 一级转化器更换催化剂后温升情况(2019年5月-7月)℃时间转化器入口上部床层中部床层下部床层转化器出口5月10日2353193313343286月10日2353203313333297月10日235319329332328

由表7可以看出,换剂后一级转化器入口温度控制在235 ℃,床层温升主要集中在上部床层,整个床层的最大温升为99 ℃,反应温升明显,运行情况良好。

开工后过程气中的有机硫含量见表8。

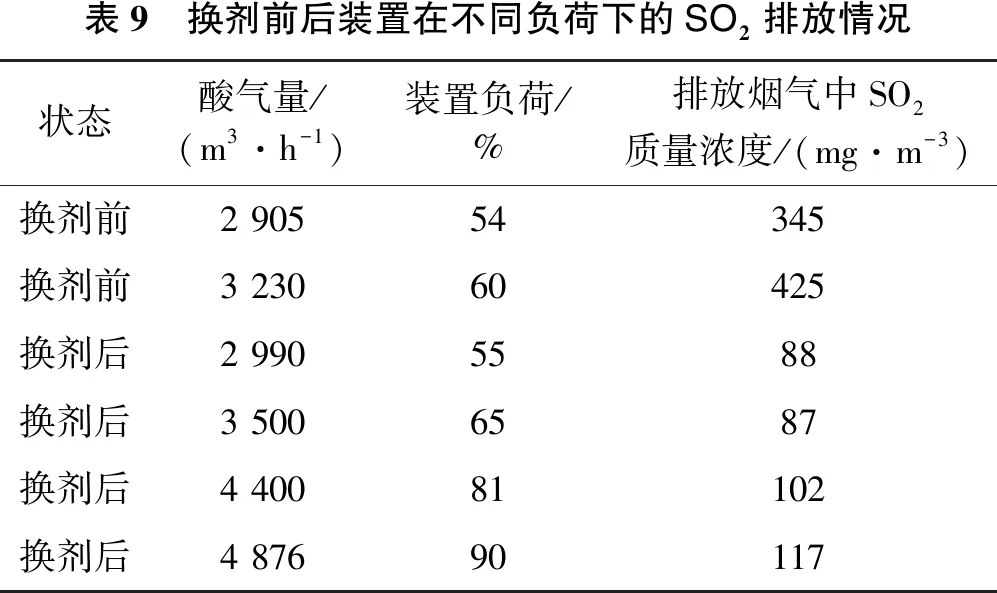

更换催化剂前后,装置在不同负荷下的SO2排放情况见表9。

由表7~表9可以看出,6×104t/a硫磺回收装置一级转化器更换为天研院自主研发的CT6-4B抗漏氧保护催化剂和CT6-8B钛基硫磺回收催化剂后(非最佳配级,而是各装填1/2体积),克劳斯活性和有机硫水解活性均优良,在正常操作工况下,几乎能使有机硫全部水解,极大地减少了进入后续系统中的有机硫含量,降低了烟气中SO2的排放。换剂前,装置负荷为54%时,SO2质量浓度排放值达到约340 mg/m3,若负荷提高至60%以上,则一级转化器出口的有机硫含量更高,将导致排放烟气中SO2质量浓度超过400 mg/m3,无法满足GB 31570-2015《石油炼制工业污染物排放标准》对于广西地区排放烟气中SO2质量浓度低于400 mg/m3的要求。换剂后,装置负荷达到90%,排放烟气中SO2质量浓度也能有效控制在120 mg/m3以下,远低于排放标准,说明所更换催化剂的有机硫水解能力优良。

表8 换剂后过程气中有机硫含量(2019年5月-7月)时间酸气量/(m3·h-1)装置负荷/%一转入口φ(有机硫)/%一转出口φ(有机硫)/%二转出口φ(有机硫)/%加氢反应器出口φ(有机硫)/×10-6吸收塔出口φ(有机硫)/×10-65月15日2 990550.275 80.001 80.001 67116月16日3 500650.288 50.000 70087月6日4 100760.290 50.001 90.001 7812

表9 换剂前后装置在不同负荷下的SO2排放情况状态酸气量/(m3·h-1)装置负荷/%排放烟气中SO2质量浓度/(mg·m-3)换剂前2 90554345换剂前3 23060425换剂后2 9905588换剂后3 5006587换剂后4 40081102换剂后4 87690117

5 结语

换剂前,6×104t/a硫磺回收装置各系统生产均在良好的运行范围内,但由于原装填催化剂水解性能较差,导致尾气中有机硫含量较高,从而使排放烟气中SO2质量浓度较高,装置负荷在54%时,排放烟气中SO2质量浓度已达到340 mg/m3,进一步提高装置负荷则无法满足广西地区排放烟气中SO2质量浓度低于400 mg/m3的要求。

换剂后,使用天研院自主研发的CT6-4B抗漏氧保护催化剂和CT6-8B钛基硫磺回收催化剂。选择CT6-4B和CT6-8B各装填1/2体积的方式(非最佳配级形式)。反应温升情况良好,有机硫总水解率很高。在装置负荷超过90%的工况下,对装置各单元未进行任何变动和优化,排放烟气中SO2质量浓度仍小于120 mg/m3,可满足广西地区排放烟气中SO2质量浓度低于400 mg/m3的要求。