高效有机硫脱除溶剂研发及性能考察①

2020-04-30刘可杨安杨超越朱雯钊彭修军杨威

刘可 杨安 杨超越 朱雯钊 彭修军 杨威

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心

近年来,随着国家环保要求的日益提升,GB 17820-2018《天然气》要求商品天然气中总硫质量浓度由≤200 mg/m3大幅降至≤20 mg/m3,各天然气净化厂商品气气质升级工作已全面开展。川渝地区大多数净化厂,尤其是处理高含硫原料天然气的净化厂,必须进行一定程度的工艺改造才能达到新标准的要求[1]。

商品气中总硫包括净化后残留的H2S和有机硫。原料气中的H2S主要采用醇胺法进行脱除[2],针对不同H2S含量及不同碳硫比(CO2和H2S物质的量之比)的原料气,均可以采用合适的醇胺法溶剂进行充分脱除。相比之下,对于高有机硫含量(主要包括硫醇RSH和羰基硫COS)的原料气,要使净化气中总硫质量浓度≤20 mg/m3,且不带来额外的问题,难度较大。其主要原因在于胺法脱硫溶剂中促进有机硫脱除的组分也会对CO2脱除产生同向的影响[3],这至少会带来两个方面的问题:①酸气浓度降低,酸气量大幅增大,增加下游硫磺回收单元的负荷;②产品气脱除损耗较大,造成经济损失[4]。

以壳牌的Sulfinol工艺为例,全脱型深度有机硫脱除溶剂Sulfinol-X对有机硫特别是COS的脱除率可达到90%以上,但同时对CO2的脱除率也接近100%[5]。在原料气中H2S摩尔分数为1%、CO2摩尔分数为3%、处理量为400×104m3/d的条件下,与采用MDEA工艺相比,采用Sulfinol-X工艺酸气中H2S摩尔分数由约40%降至<30%,酸气量提高至1.5倍,产品气脱除损耗达6×104m3/d。而物理-化学溶剂虽CO2共吸收率较低,但对有机硫的脱除率并不理想,如Sulfinol-M溶剂对于有机硫的脱除率一般只能达到45%~70%(视工艺条件而异)[6-7],当原料气中有机硫质量浓度超过50 mg/m3时,净化气难以保证完全满足新标准要求。本研究旨在研发一种新型有机硫脱除溶剂,使其能在保证较高有机硫脱除率的前提下,尽可能降低CO2脱除率,为新标准下的天然气气质达标工作提供技术储备[8]。

1 实验部分

1.1 试剂及仪器

甲基二乙醇胺(质量分数>99%)、物理溶剂(质量分数>99%)、活化剂、抑制剂、吸收增强剂等(均为分析纯)、H2S(体积分数>99.5%,8.0 MPa)、CO2(体积分数>99.5%,8.0 MPa)、有机硫标气(CH4做底气,含CH3SH及COS各6 000 mg/m3)、天然气、氢氧化钠(分析纯)。

1.2 装置与方法

实验在胺法脱硫脱碳室内模拟实验装置上完成,该装置最高可在10.0 MPa的高压下开展实验。工艺流程如图1所示。H2S、CO2及有机硫(RSH和COS)等酸性气体通过配气管线,在气体混合罐中均匀混合,通过压缩机增压并打入吸收塔气体预热罐预热后,从吸收塔底部进入吸收塔,并与来自吸收塔塔顶的贫液在填料段逆流接触,脱除其中的酸性气体,净化气从塔顶引出。吸收富液从塔底流出,经两级闪蒸及富液预热罐预热后,进入再生塔,在高温下解吸酸性气体得以再生。再生后的贫液自再生塔底部流出,经贫液泵增压后进入吸收塔循环使用。再生酸气则从再生塔顶部引出,至尾气灼烧系统进行无害化处理。

原料气、酸气中H2S和CO2、净化气中CO2及有机硫含量均采用气相色谱法分析,标准为SY/T 6537-2002《天然气净化厂气体及溶液分析方法》;净化气中的微量H2S采用碘量法进行分析,标准为GB/T 11060.1-2010《天然气 含硫化合物的测定 第1部分:用碘量法测定硫化氢》。

2 结果与讨论

2.1 溶剂的筛选

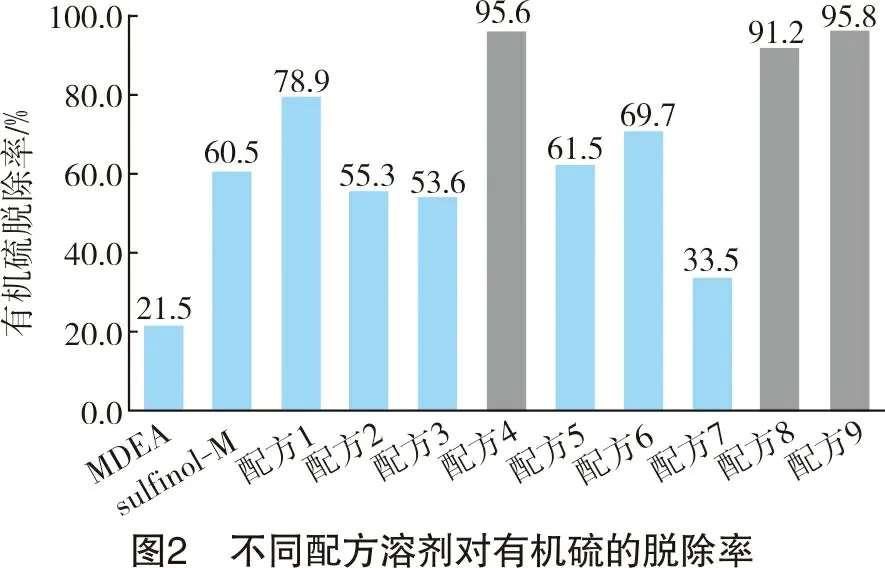

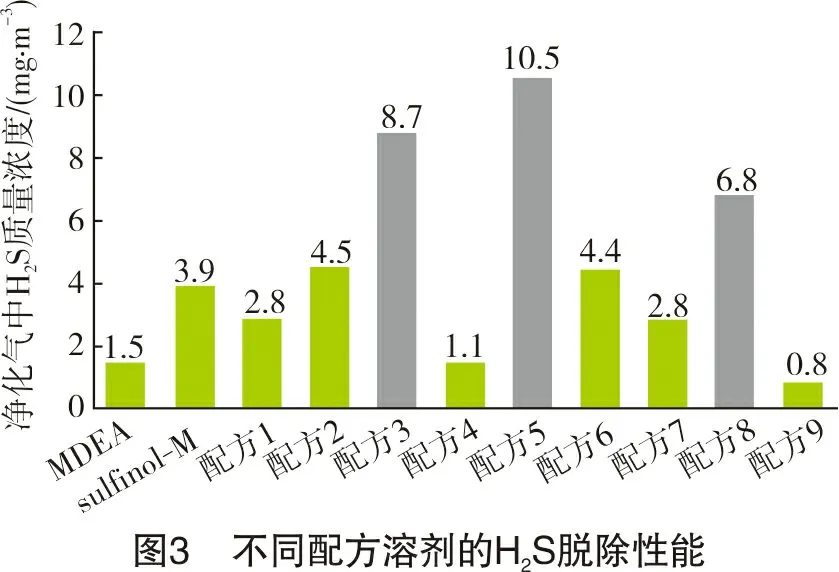

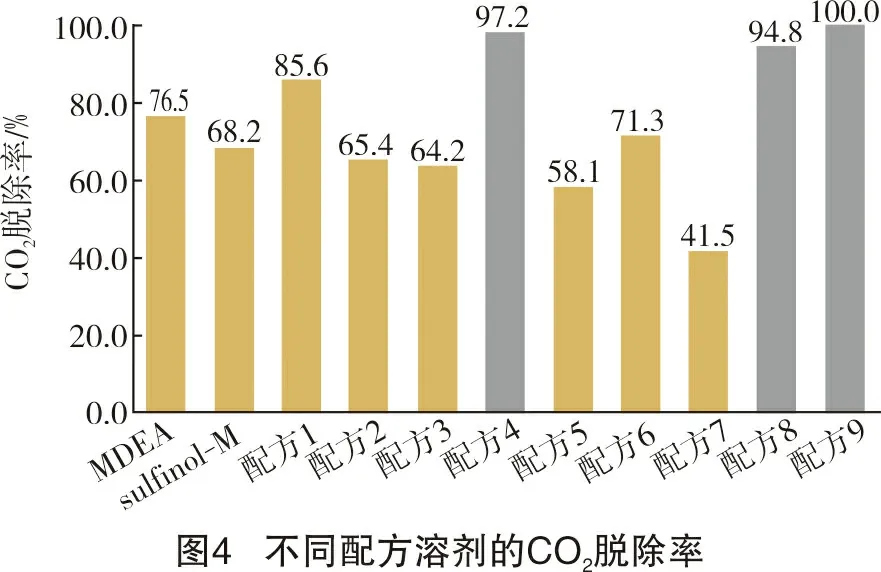

常用的脱硫脱碳溶剂主要有化学溶剂、物理溶剂和物理-化学溶剂。本研究在以上3大类溶剂的基础上,对包括MDEA、砜胺溶液(Sufinol-M)在内的11种溶剂配方进行了筛选。其中,除了常规的MDEA水溶液和Sulfinol-M溶剂外,其余9种为自研溶剂配方。其中MDEA、配方2、7、9为化学溶剂,Sulfinol-M、配方1、3、4、5、6为物理-化学溶剂,仅配方8为纯物理溶剂。实验条件如下:气液比:500,吸收压力:5 MPa,填料高度:1 m,贫液温度:40 ℃,原料气中H2S摩尔分数1%,CO2摩尔分数3%,有机硫质量浓度约120 mg/m3,其中,RSH和COS质量浓度各为60 mg/m3。所有溶剂评价在同一条件下进行。图2~图4分别显示了各种溶剂对H2S、CO2和有机硫的脱除性能。

由图2可知,MDEA水溶液的有机硫脱除率最低,仅20%左右。配方4、配方8和配方9的有机硫脱除率均超过90%。其中配方9的有机硫脱除率最高,达95.8%。除配方7以外,其余配方溶剂的有机硫脱除率基本在50%~80%之间,对于有机硫质量浓度高于50 mg/m3的气质,产品气不达标的风险较大。

图3是不同配方溶剂的H2S脱除性能数据,大多数溶剂在此条件下,净化气中H2S质量浓度均可达到一类气指标(≤6 mg/m3)的要求。仅配方3、配方5和配方8不理想。其中,配方3作为物理-化学溶剂的有机硫脱除率也偏低,可能是添加的特殊物理溶剂影响了溶剂的碱性和H2S吸收的传质速率。配方5为水含量较低的物理-化学溶剂(常规水含量为20%~25%),H2S脱除性能受到了较大影响,这是因为水含量降低会影响H2S吸收的质子化过程。配方8为纯物理溶剂,其有机硫脱除率超过90%,但净化气中H2S质量浓度超过6 mg/m3,无法确保达标。

图4列举了各溶剂的CO2脱除率。配方4、配方8和配方9的CO2脱除率均超过90%,这也和图2中的有机硫脱除率相对应,即有机硫脱除率高的溶剂,其CO2脱除率也明显偏高。原因在于有机硫(特别是COS)脱除所需的条件和CO2较为相似,所有提高有机硫脱除性能的措施,均会对CO2产生同向的影响,很难进行区分。此外,从图4中可看出,诸如Sulfinol-M类的物理-化学溶剂,其有机硫脱除率高于MDEA水溶液,同时,CO2共吸收率较MDEA有一定程度的降低,这主要是因为:①物理溶剂的引入对有机硫的物理吸收性能大幅增强,而在MDEA水溶液中,有机硫几乎不存在物理吸收,化学反应速率也极慢;②Sulfinol-M溶剂的水含量明显减少,抑制了CO2的水解传质过程。③溶液体系水含量大幅降低,碱性减弱,不利于CO2和H2S的吸收。三种效应的综合作用,可同时具有较高的有机硫脱除率和较低的CO2脱除率,但其代价是H2S吸收效果的减弱。对于同一类型的溶剂而言,在提高有机硫脱除率的同时保持较低的CO2共吸收率,从机理上来讲是较难做到的。

综上所述,尽管配方4、配方8和配方9的有机硫脱除率均超过90%。但纯物理溶剂配方8的H2S脱除能力较差,在实验中气液比并不高的情况下,净化气中H2S质量浓度仍未达到一类气指标(≤6 mg/m3),当气液比进一步提高至1 000时,测得净化气中H2S质量浓度高达85 mg/m3。而活化型MDEA虽然有机硫脱除率最高,但净化气中CO2完全脱除,不符合现在天然气净化厂生产的实际需求。相比之下,物理化学溶剂配方4的有机硫脱除率较为理想,且对H2S的净化度较高,同时还能保留少量CO2,是较为理想的溶剂。通过调整工艺参数,还可根据实际需求尽量多保留CO2。以下将主要在配方4的基础上探讨工艺参数对其吸收性能的影响。

2.2 工艺条件考察

2.2.1气液比的影响

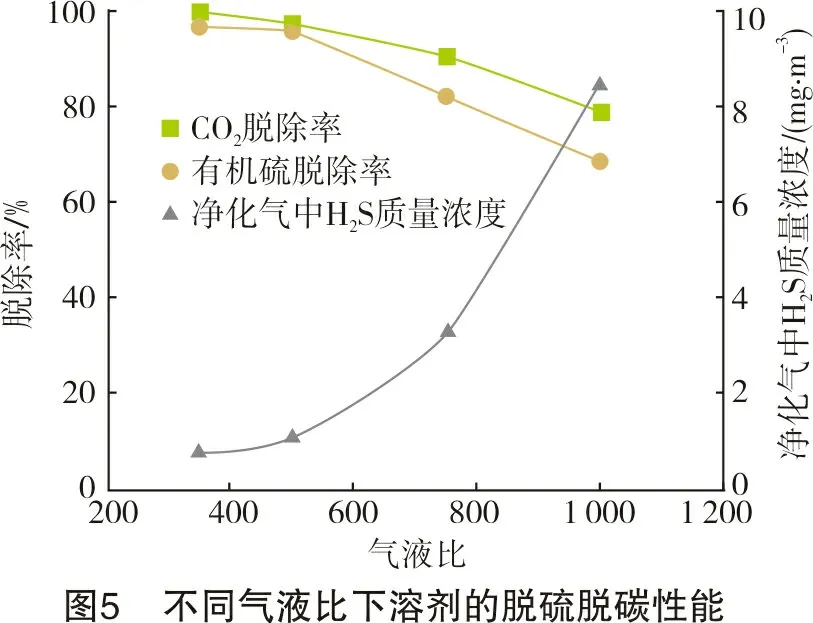

气液比对溶剂脱硫脱碳性能的影响非常明显,因其与溶液酸气负荷直接相关,酸气负荷则直接从热力学和动力学两方面影响气-液吸收体系的平衡。本研究考察了不同气液比下溶剂的吸收性能,气液比与溶剂脱硫脱碳性能的关系见图5。由图5可知,随着气液比的提高,溶剂对H2S、CO2和有机硫的脱除率均有明显下降趋势,净化气中H2S含量升高。而有机硫脱除率比CO2脱除率下降得更快。如需在当前条件下保持有机硫脱除率超过90%,一般气液比不宜超过600。如原料气中有机硫质量浓度不高(≤50 mg/m3)时,可根据实际情况提高气液比至800~1 000。实验条件:吸收压力5.0 MPa,填料高度1.0 m,原料气中H2S摩尔分数1%,CO2摩尔分数3%,有机硫质量浓度120 mg/m3,其中,RSH和COS质量浓度各为60 mg/m3。本节所有实验考察均基于此条件,除特别指出的参数外,其他参数保持不变。

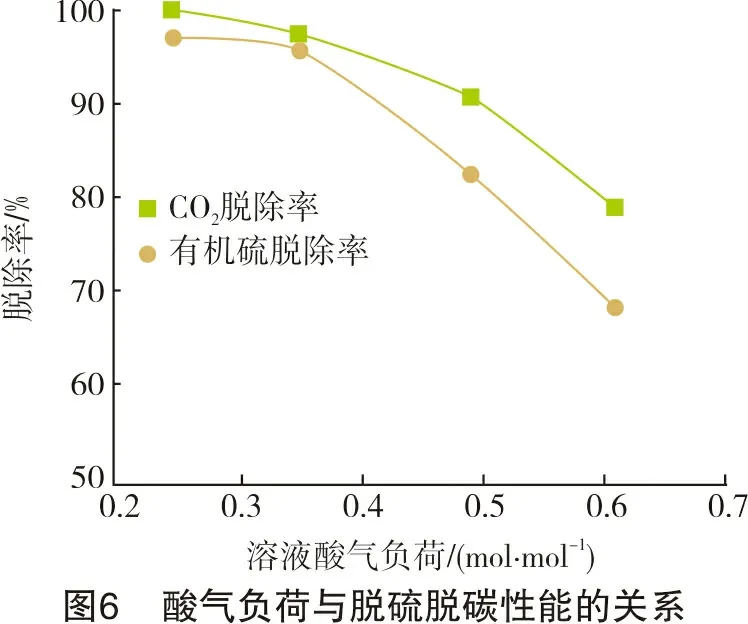

图6显示了酸气负荷与脱硫脱碳性能的关系。由图6可知,随着酸气负荷的提高,CO2和有机硫脱除率下降较为明显,当酸气负荷高于0.6 mol/mol时,有机硫脱除率降至70%以下。为保证有机硫净化度,一般酸气负荷不应高于0.5 mol/mol。但在原料气中有机硫质量浓度不高(≤50 mg/m3)且净化气中H2S含量也能达标的前提下,为降低CO2共吸收率,可适当提高酸气负荷至0.6 mol/mol左右。

2.2.2填料高度的影响

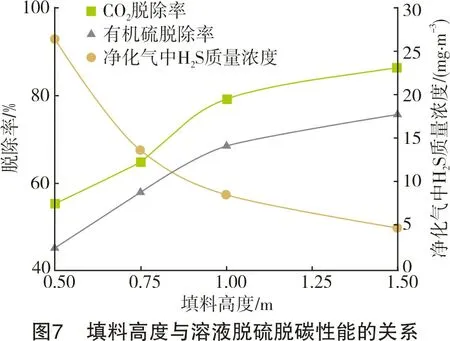

填料高度直接影响气液接触时间,从而影响溶液的脱硫脱碳性能。10 MPa胺法脱硫实验装置设置了0.5 m、0.75 m、1 m和1.5 m共4个进料口。与现场实际运行数据对比可知,0.5 m填料高度大约相当于10~12块浮阀塔板,1 m填料高度约相当于20~24块塔板,1.5 m填料高度约相当于30~35块塔板。图7为溶液脱硫脱碳性能与填料高度的关系。由图7可知,随着填料高度的增加,H2S、CO2和有机硫的脱除率均有所提高。但填料高度在0.5~1.0 m阶段,脱除率上升程度较1.0~1.5 m阶段更为明显。原因在于当填料高度为1.0 m时,溶液酸气负荷已超过0.6 mol/mol,在此负荷下,吸收速率明显降低,再提高填料高度,其收益不如酸气负荷较低的情况。在实际应用时,应根据原料气气质和酸气负荷,选择适当的填料高度(塔板数)。

2.2.3吸收压力的影响

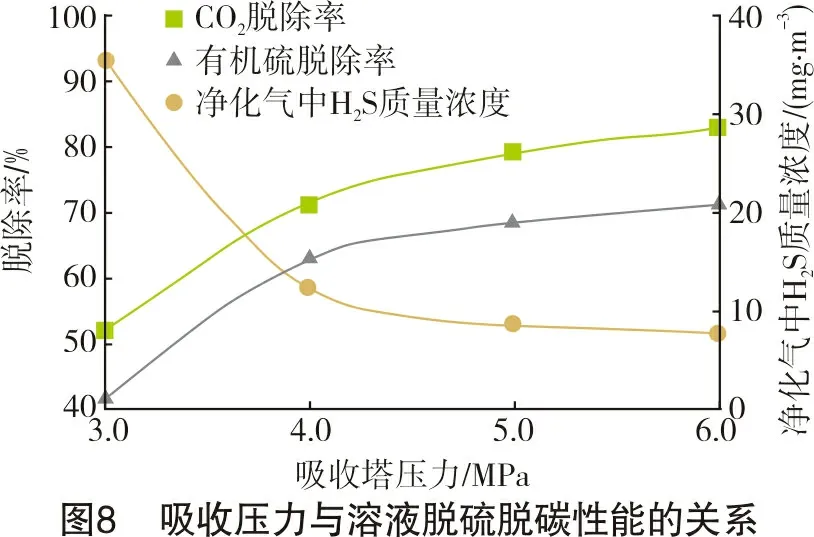

吸收压力对净化效果的影响如图8所示。当吸收压力较低时,提高压力对酸性气体的脱除率有较大的提升。而当吸收压力高于5.0 MPa后,进一步提高吸收压力,各酸性气体的脱除率虽有一定程度的提升,但提升的幅度明显趋于平缓。这一点在净化气中H2S含量上表现得尤为明显。当吸收压力从3.0 MPa提高至4.0 MPa时,净化气中H2S质量浓度从接近40 mg/m3降至10 mg/m3。而吸收压力从5.0 MPa提高至6.0 MPa时,净化气中H2S质量浓度仍有降低。为了保证净化气达标,吸收压力一般建议高于5.0 MPa。

2.2.4再生塔塔底温度

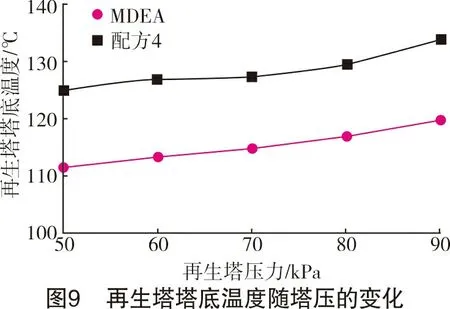

再生塔是典型的精馏塔,通过重沸器对富液进行加热,使其达到沸点后,解吸出酸性气体。塔底温度一般等同于富液的沸点。现对MDEA水溶液和配方4溶剂的塔底温度进行对比,如图9所示,随着再生塔压力的升高,再生塔塔底温度也呈上升趋势。在相同的再生塔压力下,配方4的再生温度比MDEA水溶液高15 ℃左右,这是因为其中的物理溶剂沸点明显高于水。物理-化学溶剂的再生能耗相比MDEA水溶液也有所提高。

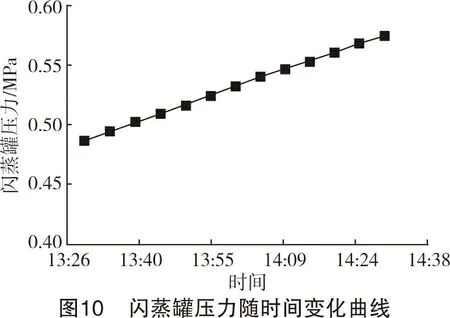

2.2.5闪蒸气量

闪蒸气量也是装置设计和运行时必须考虑的1个因素。因物理-化学溶剂对烃类及CO2等气体的溶解高于传统的化学溶剂,闪蒸气量也较MDEA水溶液有所提高。现采用闪蒸罐压力跟踪的方法间接计算闪蒸气量。图10记录了闪蒸罐压力随时间的变化趋势,在1 h内,闪蒸罐压力升高了0.087 MPa,结合闪蒸罐液面以上体积,根据气体状态方程可推算出该溶剂的闪蒸气量为1.65 m3/m3溶液,高于MDEA水溶液(约0.5~1 m3/m3溶液)。因此,在设计装置或更换溶剂时,需对闪蒸罐进行核算,确保闪蒸气量不超限。

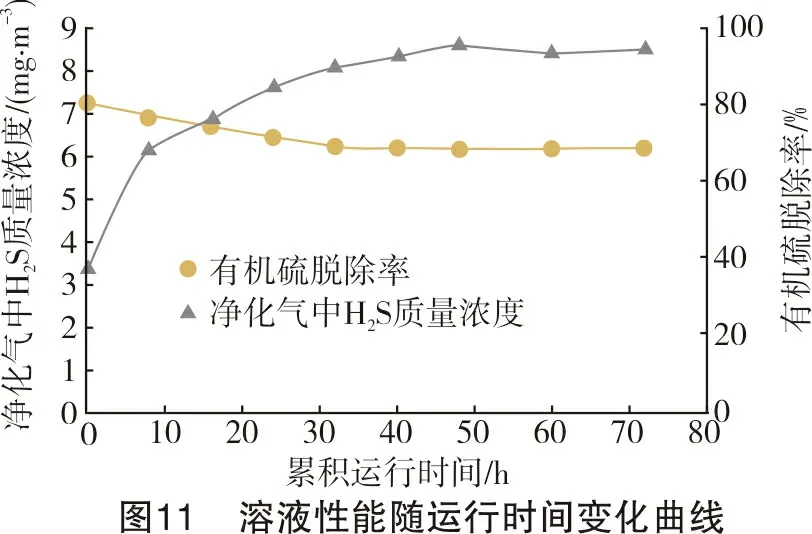

2.2.6溶液性能稳定性

配方4溶剂性能随运行时间的变化如图11所示。由图11可知,溶剂的脱除能力随着累积运行时间的增长而降低。新鲜溶液的脱除性能优异,在气液比为1 000,填料高度为1.0 m的条件下,净化气中H2S质量浓度低于4 mg/m3,而有机硫脱除率高于80%。但随着运行时间的增加,脱除率有较为明显的下降。运行40 h后,性能趋于稳定,有机硫脱除率较新鲜溶剂降低了约11%。原因是新鲜溶液酸气负荷几乎为0,其脱除能力显然高于运行一段时间后的溶液。随着运行时间的延长,溶液中的酸气负荷逐渐累积增加,脱除能力逐渐下降,直至某一时刻到达平衡点后,溶液性能才趋于稳定。这和实际生产中的经验也是相符合的。

2.3 溶剂性能对比

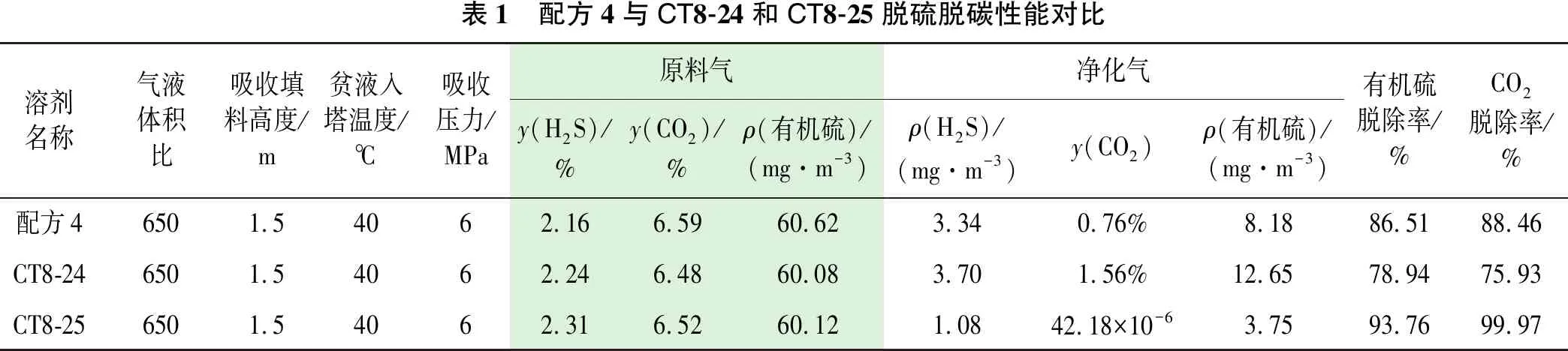

针对有机硫的脱除,中国石油西南油气田公司天然气研究院先后研发了高效有机硫脱除溶剂CT8-24和LNG深度脱硫溶剂CT8-25[9-10]。其中,CT8-24已在渠县、引进分厂取得了工业应用,CT8-25也完成了中试实验。CT8-24在脱除有机硫的同时,体现出较好的选吸性;而CT8-25则可以对有机硫进行深度脱除。现将所研发配方4的脱硫脱碳效果与这两种溶剂进行对比,采用的原料气气质及工艺条件见表1。

从表1可知,在同样的条件下,配方4的有机硫脱除率相比CT8-24有明显提高,对于净化气中总硫含量达标更有保障。并且在这种高碳硫比气质下,配方4的CO2共吸收率也有明显降低。但另一方面,其CO2脱除率仍明显高于CT8-24,选择性相对差一些。CT8-25具有更好的脱硫深度,可将净化气中总有机硫含量控制在很低的水平。但其对CO2也完全脱除,净化气中的CO2含量只有十万分之一数量级。以上3种溶剂对H2S均表现出良好的脱除能力,且具有各自的特性:CT8-24有较好的脱硫选择性,可保留部分CO2;CT8-25脱除率高,但对H2S、CO2和有机硫几乎同时全部脱除;而配方4的脱除性能和选择性均处于两者之间,既保持了较高的有机硫脱除率,又保留了一定的选择性。该特性使得净化厂的脱硫脱碳工艺有了更多的选择,以达到效能的最优化。

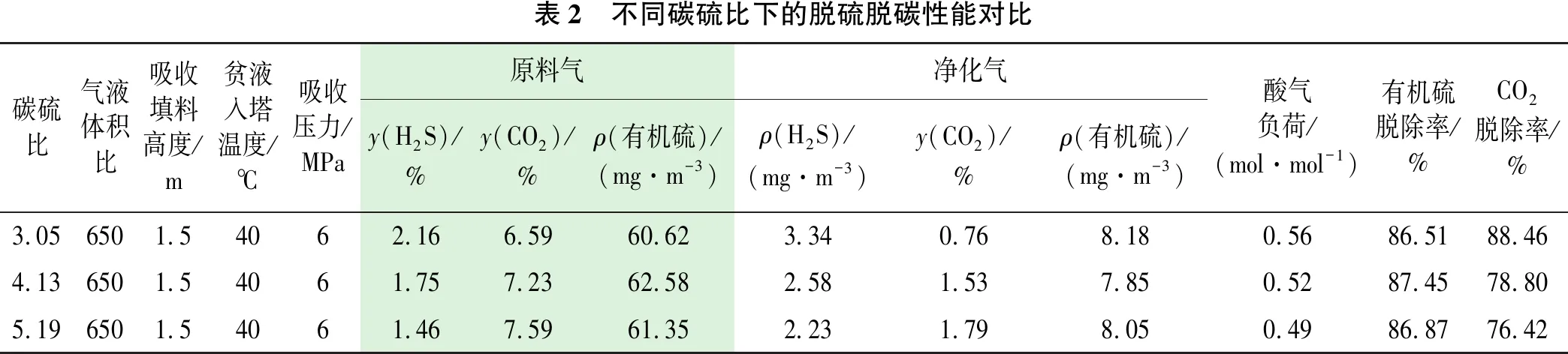

2.4 碳硫比对CO2脱除率的影响

从2.3节中的对比数据可以看出,碳硫比对CO2脱除率有明显影响,因CO2吸收速率比H2S吸收速率更慢,当体系中存在大量CO2时,总体传质速率会降低,CO2脱除率在数值上也会降低。表2为实验室内调整配气碳硫比,并考察其对H2S、CO2和有机硫脱除率影响的数据。

表2中数据显示,随着原料气碳硫比从3.05提高到5.19,CO2脱除率在数值上有明显降低,当碳硫比高于4.13时,CO2脱除率低于80%,而此时有机硫(RSH+COS)脱除率为87.45%,净化气中H2S质量浓度为2.58 mg/m3。表2还列出了几种条件下的酸气负荷,碳硫比在实验条件范围内,酸气负荷基本一致,随着碳硫比的升高呈现出略微下降的趋势,原因正是CO2的吸收速率比H2S低。随着酸气负荷的降低,净化气中H2S含量也呈下降趋势。

表1 配方4与CT8-24和CT8-25脱硫脱碳性能对比溶剂名称气液体积比吸收填料高度/m贫液入塔温度/℃吸收压力/MPa原料气净化气y(H2S)/%y(CO2)/%ρ(有机硫)/(mg·m-3)ρ(H2S)/(mg·m-3)y(CO2)ρ(有机硫)/(mg·m-3)有机硫脱除率/%CO2脱除率/%配方46501.54062.166.5960.623.340.76%8.1886.5188.46CT8-246501.54062.246.4860.083.701.56%12.6578.9475.93CT8-256501.54062.316.5260.121.0842.18×10-63.7593.7699.97

表2 不同碳硫比下的脱硫脱碳性能对比碳硫比气液体积比吸收填料高度/m贫液入塔温度/℃吸收压力/MPa原料气净化气y(H2S)/%y(CO2)/%ρ(有机硫)/(mg·m-3)ρ(H2S)/(mg·m-3)y(CO2)/%ρ(有机硫)/(mg·m-3)酸气负荷/(mol·mol-1)有机硫脱除率/%CO2脱除率/%3.056501.54062.166.5960.623.340.768.180.5686.5188.464.136501.54061.757.2362.582.581.537.850.5287.4578.805.196501.54061.467.5961.352.231.798.050.4986.8776.42

需特别指出,在保证高有机硫脱除率的同时,降低CO2共吸收率,从机理上讲是难以做到的,必须辅以一定的工艺条件。即需要较高的塔板数(或堰高)、较高的吸收压力、较低的气液比、适中的酸气负荷、较高的碳硫比,针对不同气质和工艺条件不能一概而论。

3 结论

(1) 通过本研究开发出的新型物理-化学溶剂“配方4”,其脱硫能力和选择性介于选择性脱硫溶剂和“全脱型”脱硫溶剂之间。在原料气中CH3SH和COS质量浓度均为30 mg/m3且碳硫比大于5.0的条件下,新溶剂有机硫脱除率最高可达86.87%,CO2脱除率为76.42%,适用于原料气中总有机硫质量浓度<100 mg/m3、CO2含量较高的气质。有望在GB 17820-2018《天然气》实施后,在各净化厂的气质达标改造中发挥作用。能使净化气中总硫含量达标的同时,尽可能减少产品气脱损。但从实验室到工业应用,还需要进一步研究工业放大过程中可能存在的问题,才能更好地发挥溶剂性能。

(2) 工艺参数对物理-化学溶剂的脱硫脱碳性能有明显的影响。其中填料高度(塔板数)、吸收压力提高后对H2S、CO2和有机硫的脱除率有正面的影响,而气液比升高则会导致脱除率降低;再生塔塔底温度需比MDEA水溶液高10 ℃,才能使溶剂获得良好的再生;溶剂在处理碳硫比较高的原料气时选择性更好;溶剂性能在运行40 h后达到稳定状态。以上结论可为工业装置设计提供参考。