烧结温度对钼铜合金组织和性能的影响

2020-04-30齐国超范广宁杨占鑫张雅斌

杨 晨,齐国超,范广宁,杨占鑫,张雅斌

(辽宁工业大学材料科学与工程学院,辽宁 锦州 121000)

0 引 言

钼铜合金是由钼铜两种互不固溶的金属组合而成的“假合金”,通常由钼铜粉体通过粉末冶金或熔炼的方法制备而成。由于兼具了金属钼强度硬度高、热膨胀系数低的特点以及金属铜良好的导电导热性,钼铜合金可具有良好的耐高温性、导电导热性和易加工性等卓越的综合性能,有效地改善了纯Mo室温硬度低、塑性差等缺陷。虽已有学者对金属基复合材料热物理性能影响规律进行了一定的研究,但主要针对钨铜合金、铝基复合材料等,而有关 Mo-Cu 合金物理性能的调控优化规律及影响因素的研究还比较少[1]。

Mo的熔点高达2 622 ℃,且Mo、Cu在高温下极易氧化,用熔炼的方法制备Mo-Cu合金极其困难,并且所制得的材料常存在晶粒粗大、微观组织分布不均匀等问题,难以充分发挥该材料的优点。粉末冶金是一门既古老又现代的材料制备技术,近年来随着全球工业化的高速发展,粉末冶金领域发展迅速[2-3]。由于粉末冶金法具有能够保证材料掺杂比以及成分均匀性等优异特点,并且制备工艺相对简单便于控制,因此在工业生产上被广泛应用于钼合金的制备。但是,通过粉末冶金法制备的钼铜合金常存在较多孔隙,其致密度往往较差,王天国等人[2]采用粉末冶金法经低温烧结制备钼铜合金得到最佳合金致密度仅有75%。因此在工业生产过程中经烧结得到的钼合金制品通常还需经过热形变加工(轧制、锻造)来提高合金的致密度及组织性能。

Mo-Cu合金经热形变加工后的性能优异取决于合金烧结后的组织结构,Mo-Cu合金性能的提升主要依靠于Cu相在基体Mo中的分布状态。目前有关于Mo-Cu合金的制备,主要集中于将烧结温度定位在略高于Cu的熔点(1 083 ℃)之上,这种方式虽可以控制合金中Cu的损耗量,但也存在着Cu相在基体表面偏聚分布不均,合金表面出现渗铜等现象,不能把合金性能提高到最佳状态。通过粉末冶金法制备的Mo-Cu合金,其强韧性主要取决于Mo-Cu晶体的粒度以及合金成分的均匀性[4-5]。在粉末冶金工艺中,烧结温度对晶体粒度有着显著影响,同时也决定着合金成分的扩散和均匀化程度。因此,研究烧结温度对合金组织及性能的影响,对于制备高性能的钼铜合金制品具有重要意义。

1 实 验

实验原料采用钼粉(15 μm,99.95%)、铜粉(44 μm,99.5%),其中所用Mo粉是以钼酸铵为原料,经焙解得到MoO3,再经二段氢气还原所制得的高纯Mo粉。而Cu粉则是选用通过硫酸溶液电解法所制得的电解Cu粉。将粉末按质量比Mo∶Cu=100-x∶x(x=0 、8 、16 、24 )配制成不同比例原料,最终所得钼铜合金样品分别为:纯Mo、Mo-8Cu、Mo-16Cu和Mo-24Cu。将混合好的原料置入球磨机中,球料比为5∶2球磨1 h使粉体充分混合。球磨好的钼铜混合粉末放入模具中经压型机压制成尺寸为4.7×1×0.5 cm3的长方体试样进行烧结。压制压力设为120 MPa。将压制好的坯料进行真空烧结,烧结温度分别设定为1 050 ℃、1 150 ℃、 1 250 ℃、1 350 ℃、1 450 ℃、1 550 ℃、1 650 ℃、1 750 ℃。烧结后的样品经线切割、磨制、抛光、腐蚀后进行试验分析。

金相形貌组织观察采用Axio Vert.A1德国蔡司显微镜;密度测量采用比重仪对烧结前后试样进行分别测量,分别测量5次,取平均值为最终密度值;物相分析采用X射线衍射(XRD)仪(D/Max-2500/PC,日本);采用扫描电镜(SEM,SU3500)对钼铜合金进行形貌观察及能谱分析(EDS);采用显微硬度仪对钼铜合金力学性能进行分析,选取10个点进行测量,去掉最大及最小值后求取平均值;采用电子万能拉伸试验机(CMT5305)对制备的拉伸试样进行拉伸试验;采用数字金属电导率测量仪(D60K)对钼铜合金电学性能进行测试分析。

2 结果与分析

2.1 不同烧结温度对钼铜合金组织影响

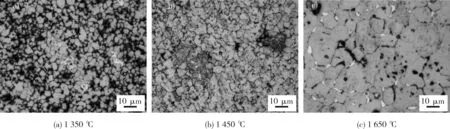

不同烧结温度下钼铜合金的金相组织见图1。由图1可以看出,冷压成型后的钼铜合金,经过高温烧结,晶粒尺寸均匀,晶界清晰,但存在一定数量的孔隙。且在宏观状态下,当烧结温度低于1 450 ℃时,肉眼可以看到试样表面有一层暗红色物质,出现“渗铜”现象。

钼铜合金在低温下烧结,在基体中仍有较多孔隙,晶粒相对细小。由于烧结温度已经超过了铜的熔点(1 083 ℃),使铜颗粒液化并产生一定程度的富集,如图1a)中红色区域所示。随着烧结温度的升高,颗粒间接触面积明显增大,烧结颈逐渐形成并长大,颗粒间孔隙逐渐闭合并趋于球化。当烧结温度逐渐升高至1 450 ℃,合金的晶粒尺寸显著增大,孔隙明显减少,铜的富集区域的面积也逐渐增加,说明钼铜合金的再结晶温度在1 350~1 450 ℃之间。继续增加烧结温度,至1 650 ℃时,合金晶粒进一步合并长大,晶界在基体上呈现网络状较均匀分布状态;同时,铜在钼基体上开始扩散并较为均匀地分布于晶界处。

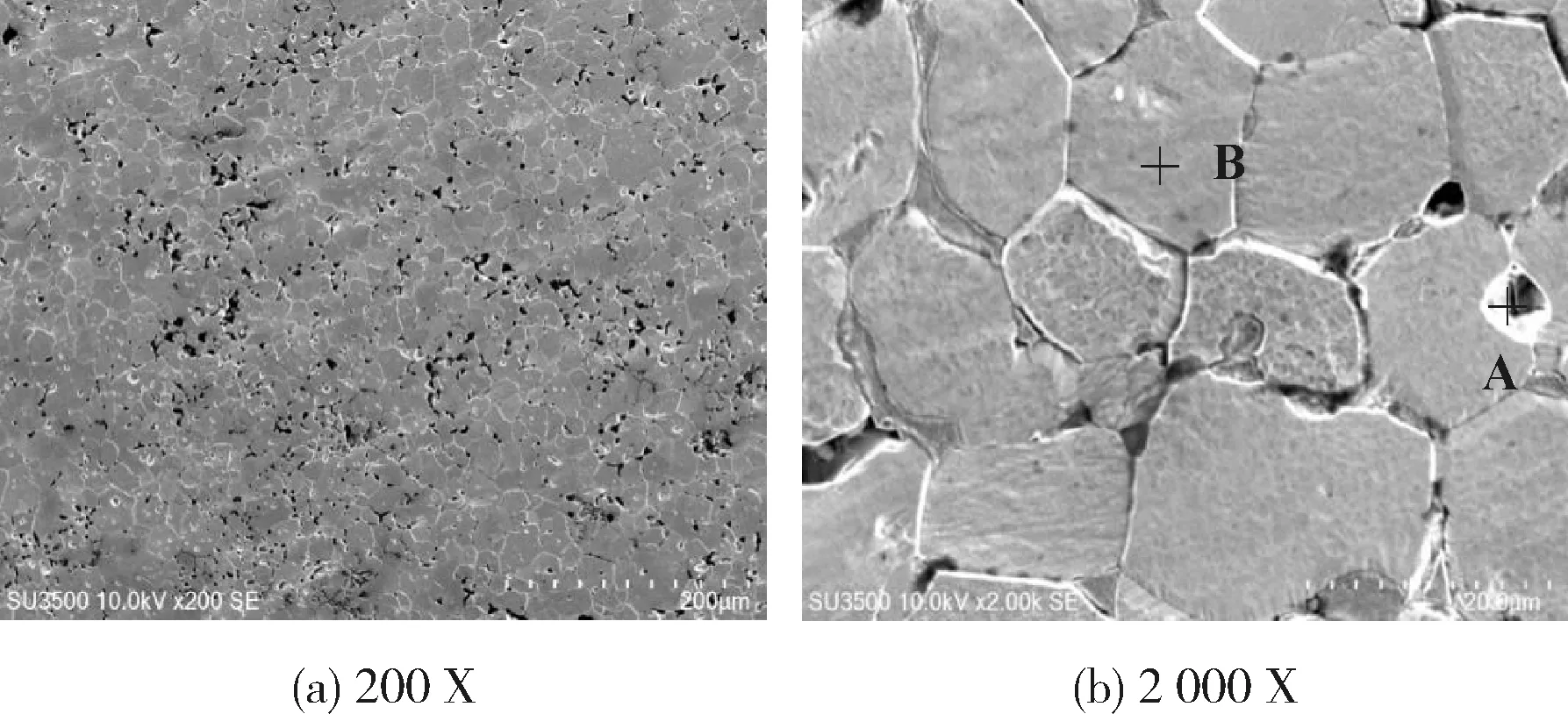

图2为1 650 ℃烧结的钼铜合金在扫描电镜(SEM)下观察所得到的显微形貌。由图2可以看出,经过烧结后,晶粒尺寸均匀,形状规则。

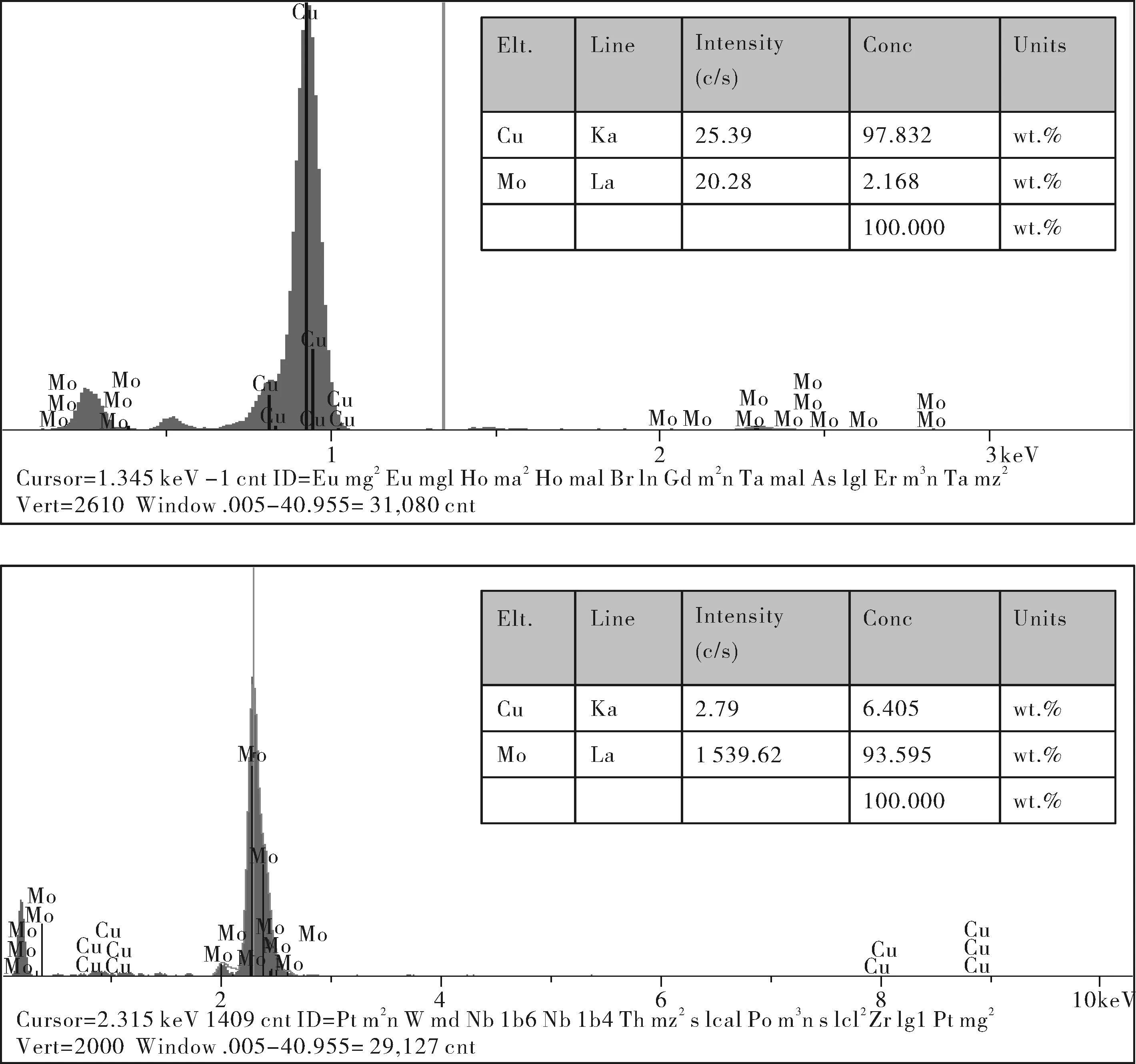

为进一步分析合金基体上不同区域的成分分布情况,分别在基体平面处及晶界光亮区取点进行能谱分析,所得结果见图3。表1中A点为图2(b)中晶界边缘的光亮区,B点为较平滑的晶粒内部区域。从A、B两点的成分对比可以看出,在晶界A点处,铜的含量远远高于晶粒内部的B点处,表明合金中铜主要分布于基体中的晶界处,这与图1中金相观察所得到的结果一致。

图1 不同烧结温度下制备的钼铜合金的典型金相显微组织:(a)1 350 ℃,(b)1 450 ℃,(c)1 650 ℃

图3 1 650 ℃烧结温度下Mo-8Cu合金在A、B点位置能谱成分分析

图2 Mo-8Cu合金在1 650 ℃烧结温度下SEM照片

从金相及显微形貌可以看出,烧结温度对钼铜合金中铜的分布状态有较大影响。实验结果表明,在高于铜熔点的温度下烧结,在1 550 ℃以下,铜在基体上的分布主要以聚集态为主,而当温度超过1 550 ℃时,主要以网格状分散存在于晶界处。产生这种现象的原因,主要是由于在烧结过程中,Cu主要以液相扩散的形式逐渐向某些晶界或孔隙处聚集。随着烧结温度的升高,原子扩散能力增强,Cu相与基体之间形成的润湿角度会逐渐减小,根据杨氏方程表示的热力学条件,只有当润湿角θ小于90°,液相才满足润湿条件进入晶界间隙或孔隙裂纹内,否则液相会很快跑出烧结体,出现渗出现象。且由于钼铜所组成的合金既不互相固溶又不形成金属间化合物,两相组织相对独立存在[6],因此随着温度升高Cu在Mo基体上的分布逐渐由聚集态向均匀态变化,最终Cu相均匀分布于晶界间隙与孔隙处。

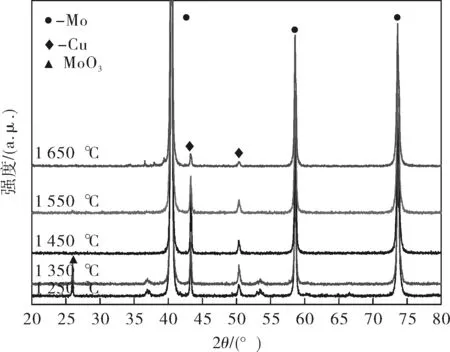

图4为钼铜合金在不同烧结温度下的X射线衍射图谱。从图4中可以看出,合金主要有3种物相,由Mo、Cu及微量的氧化物组成。可以看出在不同烧结温度下制备的钼铜合金,均在2θ为40.52°、58.61°、73.68° 附近出现3条Mo强衍射峰,说明体心立方的Mo和面心立方的Cu并没有形成金属间化合物,而是分别以单质的形式存在于合金中。随着烧结温度的增加,Cu的过热度逐渐增加,Cu相峰强逐渐降低。由于选取测试的实验试样均为1×1.5 cm2的截面,因此在同种测试环境下,各相的衍射峰强度可以定性反应出该种物质的成分含量[7]。因此XRD图谱表明随着烧结温度的上升,钼铜合金中Cu含量逐渐减少,存在着微量Cu挥发现象。这也说明当温度超过1 650 ℃时,过高的烧结温度会使最终产品中Cu含量比例显著降低,因此对于Mo-Cu合金的烧结过程,应严格控制其烧结温度在1 650 ℃以内。

图4 不同烧结温度下制备的Cu8%掺杂钼铜合金的XRD衍射图谱

2.2 烧结温度对钼铜合金力学性能影响

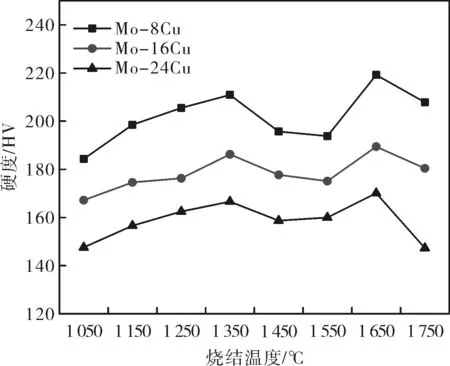

钼铜合金硬度随烧结温度的变化如图5所示。从图5可以看出,在相同烧结工艺条件下,随着Cu掺杂量的增加,钼铜合金中Cu相所占比例增大,硬度逐渐降低。同时也可以看出,随着烧结温度由1 050 ℃逐渐提升至1 550 ℃,不同成分Mo-Cu合金硬度均呈先上升后下降的趋势,随着温度继续上升至1 650 ℃,钼铜合金硬度明显增加,Mo-8Cu、Mo-16Cu、Mo-24Cu合金硬度分别可以达到219.2 HV、189.4 HV、170.1 HV。

钼铜合金硬度的增加,主要是由高温烧结后在基体粉体颗粒之间形成较强的分子键合所导致的。其中,掺杂的Cu由于熔点较低,只有1 083 ℃,在实验温度下,已熔化成液态。这些熔化的Cu在粉体间隙中富集,增加了局部钼颗粒间的紧凑程度。因此,经过高温烧结的钼铜合金显示出了较高的硬度。由于在液相烧结过程中,固相和液相之间的润湿性主要由固液间的界面能决定,只有当固相与液相表面能之和大于固液界面能时,液相才能润湿固相表面[8]。因此在烧结初期,随着温度的升高,液态Cu的润湿性增加,更好地促进了液相Cu在Mo颗粒之间的流动性,以及Mo颗粒间的迁移。有利于钼铜合金的致密化,且加入的第二相Cu能够有效地阻碍位错运动,提高合金硬度。

但当烧结温度上升到1 450 ℃时,再结晶过程结束,晶粒长大。随着液态Cu的流动以及所受自身重力影响,沿着重力梯度方向Cu在Mo表面富集现象开始趋于严重,在Mo骨架上分布不均匀,硬度下降。随着温度的继续升高,当温度达到1 650 ℃时,结合图1可知,钼颗粒表面Cu相完全渗入Mo基体晶界间,润湿效果达到最佳状态,进一步对Mo晶粒起到粘结作用,促使合金式样收缩,孔隙收缩甚至消除,缺陷减少, Cu相均匀分布在Mo骨架上。因此,当温度达到1 650 ℃时硬度显著上升。

图5 不同烧结温度与和合金硬度的关系曲线

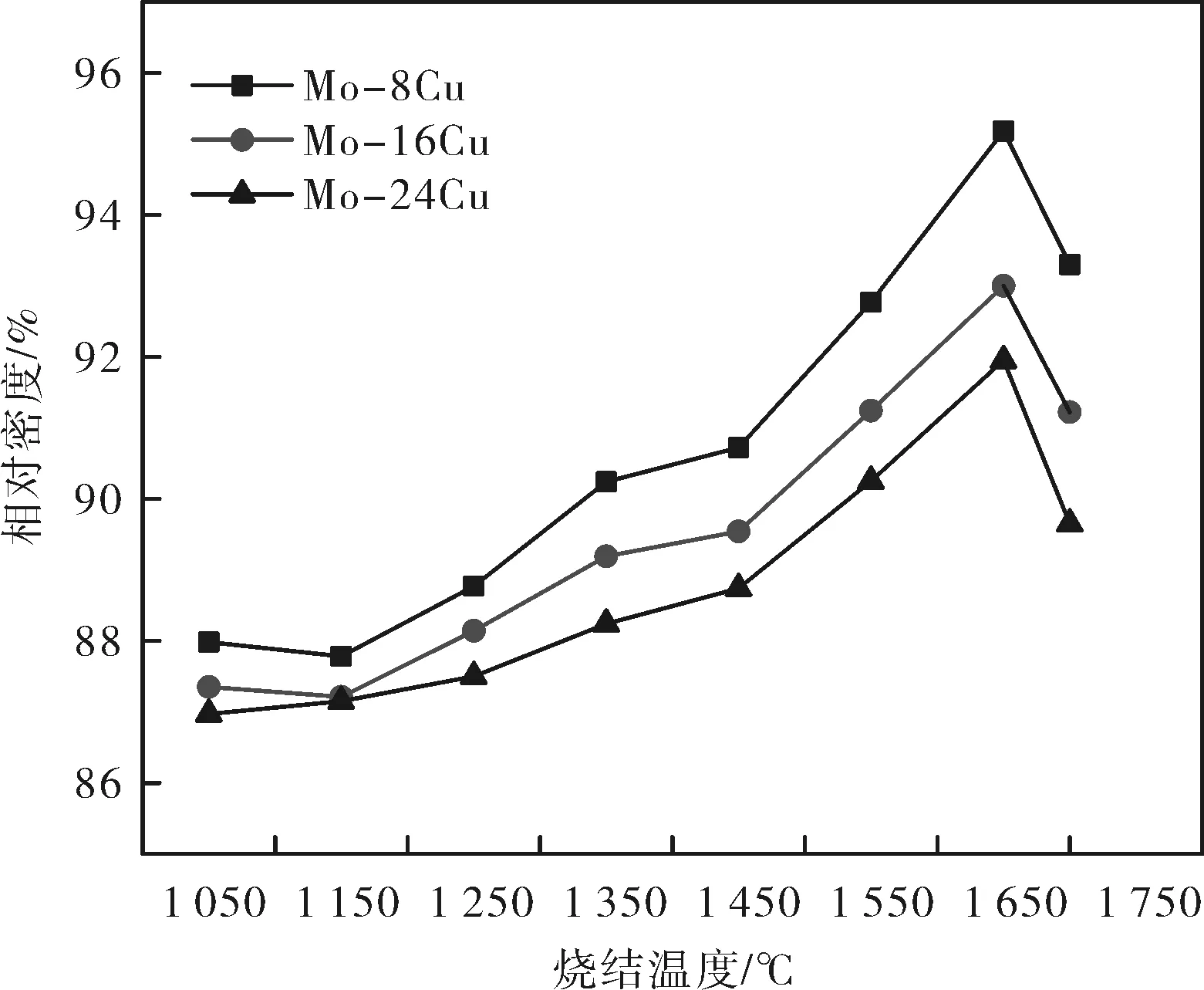

图6所示为烧结温度与钼铜合金密度的关系曲线。由图6曲线可以看出,钼铜合金的相对密度随着烧结温度的升高而增加,不同Cu掺杂量Mo-Cu合金相对密度随着温度的升高相对密度差值逐渐增大。当烧结温度为1 650 ℃时,合金相对密度达到95.1%,与烧结前相比提高了大约17%,便于后续热变形加工。

合金密度主要受到孔隙度、合金成分含量的影响,因此,在合金成分含量一定的前提下,任何能对孔隙度产生影响的因素,都会对钼铜合金密度产生较大影响。Cu的富集是影响合金孔隙度的重要因素,合金中铜富集处Mo颗粒在粘结相Cu的作用下连接得较为紧密。随着烧结温度升高,Mo基体颗粒间结合趋于紧凑,基体表面的液态Cu相推动Mo晶粒重新排列,促使晶粒结合趋于紧凑,合金与孔隙收缩。当烧结温度上升至1 650 ℃时,随着Mo晶粒的长大,已经富集的Cu逐渐向基体Mo低浓度处扩散,最终均匀分布于晶界及部分孔隙上,达到粘结钼颗粒、填充孔隙的效果。此时密度达到9.61 g/cm3,其相对密度达到95.1%。钼铜复合材料中的孔隙是影响材料使用性能的最主要因素之一,孔隙的减少在一定程度提高了钼铜合金的力学性能和导电性。最后的微观结构是由Mo和Cu均匀分布而成的复合网络,Cu是粘结相,这种网络状的组织能大大提高合金的强度及导电、导热等性能,是钼铜合金理想的烧结态组织[9]。

图6 不同烧结温度与和合金密度的关系

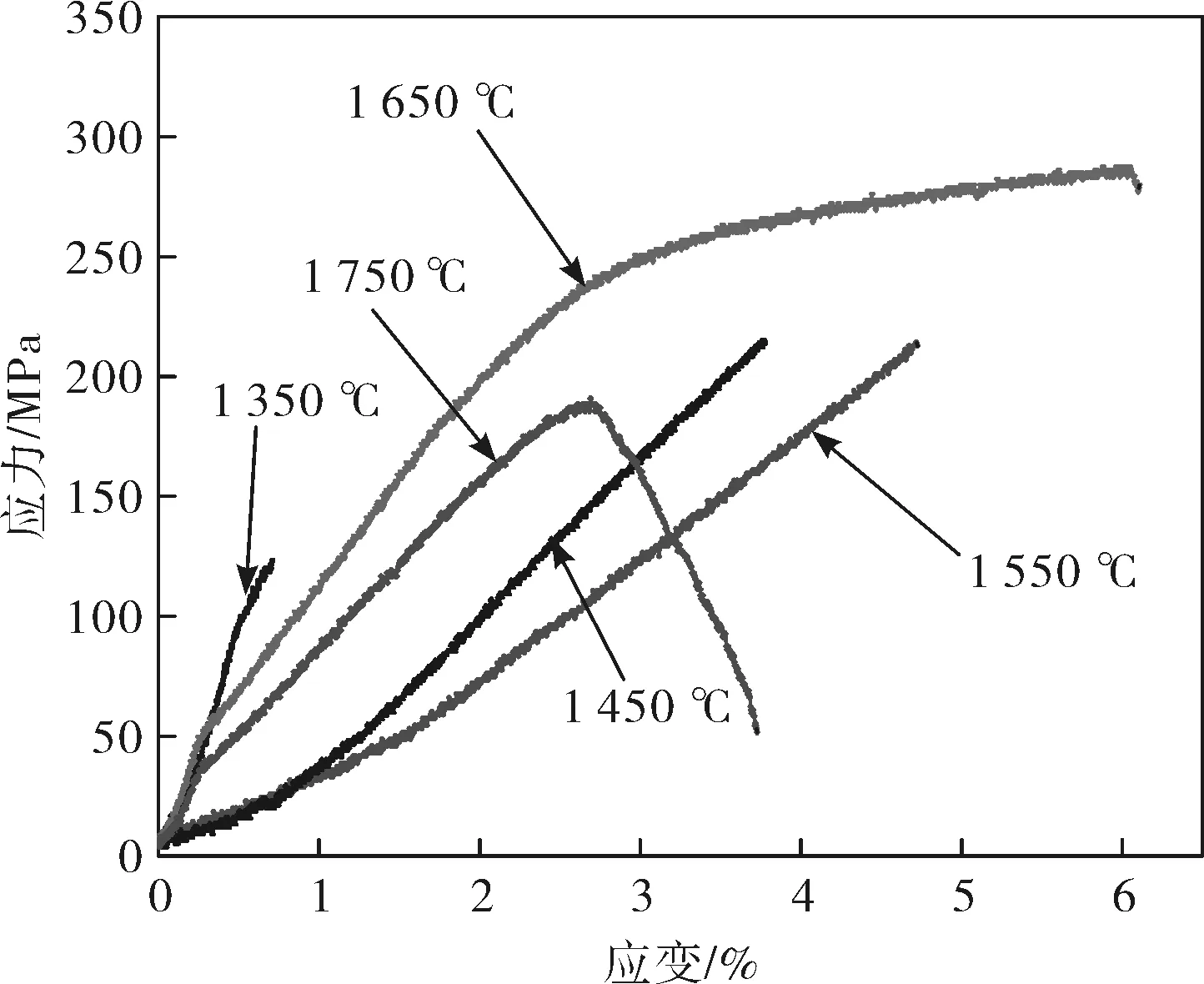

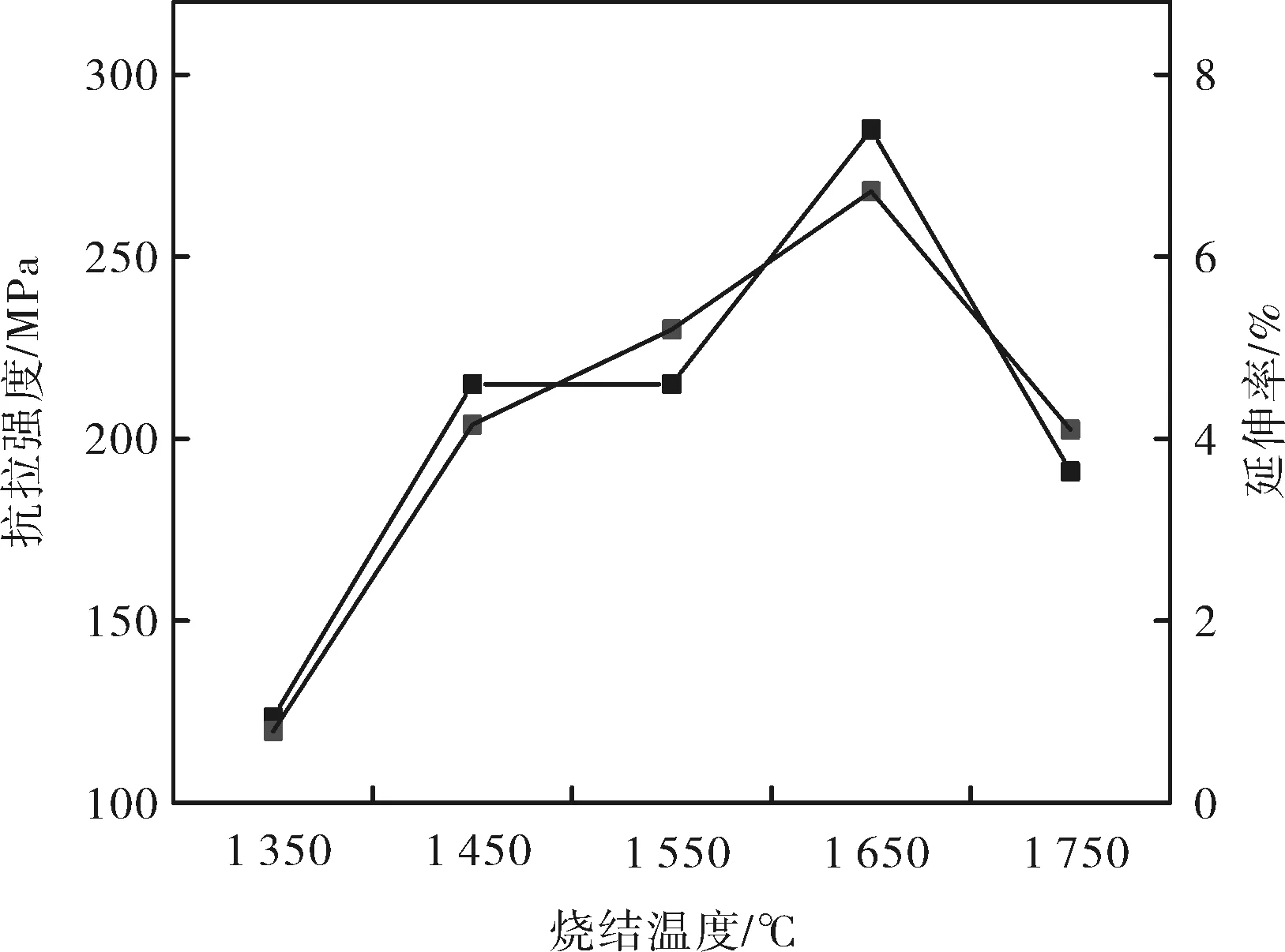

图7和图8分别为8%掺杂Mo-Cu合金在不同烧结温度下通过拉伸测试得到的工程应力-应变曲线,以及烧结温度与Mo-Cu合金抗拉强度、延伸率关系曲线。图8为纯钼和不同烧结温度下Mo-Cu合金的室温拉伸断口典型形貌。由拉伸应力-应变曲线可以看出,随着烧结温度的升高,合金的抗拉强度和总延伸率皆呈先升高后降低的趋势,当烧结温度达到1 650 ℃时,Mo-Cu合金抗拉强度达到最大值285 MPa。延伸率达到最大值6.11%,相对于较低烧结温度,提高了5.4%,说明适当调节烧结温度可以有效改善钼合金室温脆性,提高合金塑韧性。

图7 不同烧结温度下钼铜合金应力应变曲线

图8 烧结温度与钼铜合金抗拉强度、延伸率关系曲线图

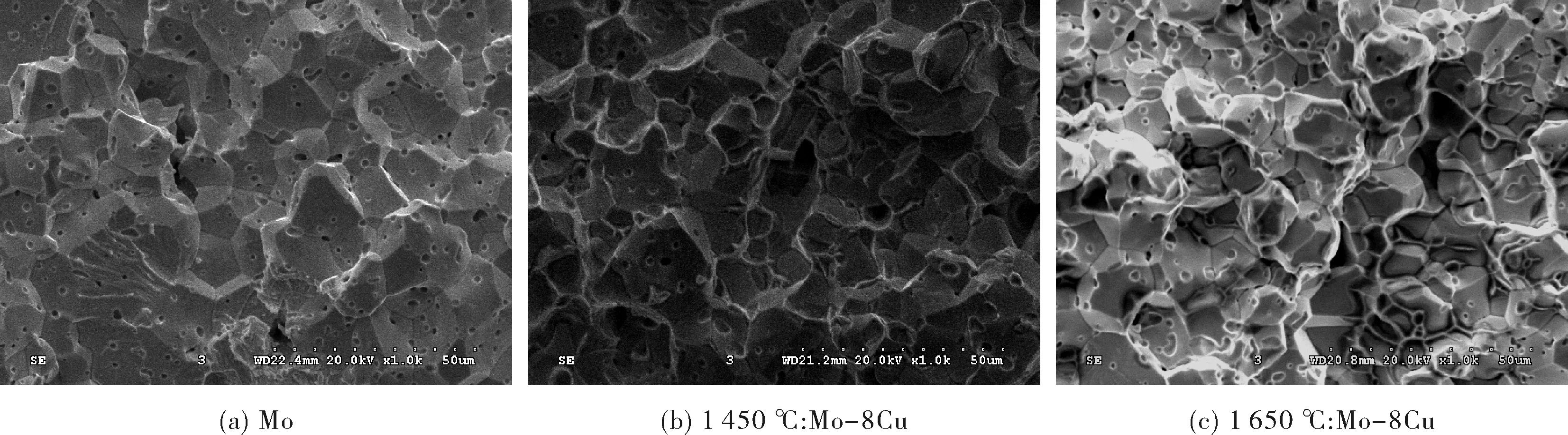

结合图8可以看出凝固相Cu分布于Mo晶粒间隙,均匀地包覆在Mo晶粒上。纯钼断口形貌为延晶断裂,当烧结温度较低时,Mo-Cu合金断口形貌中包含部分较浅的韧窝,韧窝的存在是由于在拉伸过程中,将Mo晶粒从Cu相中拉拔出来造成的。随着烧结温度的提高,Mo-Cu合金断口形貌中,韧窝明显变深,数量明显提高。说明纯金属Mo为典型的脆性断裂,而Mo-Cu合金则是脆性、韧性断裂共存的断裂方式,Cu元素可以明显改善钼合金的室温脆性,且随着烧结温度的提高,合金中Cu相趋于均布状态,对合金塑韧性产生强化作用。根据魏世忠等人[10]研究这主要是由于晶格内的金属键向共价键转变,晶格阻力增大,位错运动趋于平面滑移,因而在Mo晶界上产生应力集中导致断裂。而在拉伸过程中,掺杂的粘结相Cu会与基体Mo有脱粘分离的过程,因而相对于金属Mo产生强化作用,增加合金塑性。合金抗拉强度的增加主要是由于Cu相在Mo基体上逐渐扩散至晶粒间隙,阻碍位错运动,细化晶粒,形成网络状结构粘结基体,以此产生强化作用。结合图1、图3可知,造成合金力学性能下降的主要原因是当温度过高时晶粒异常长大,Cu相挥发较为严重,降低Cu相对Mo骨架的粘结作用。

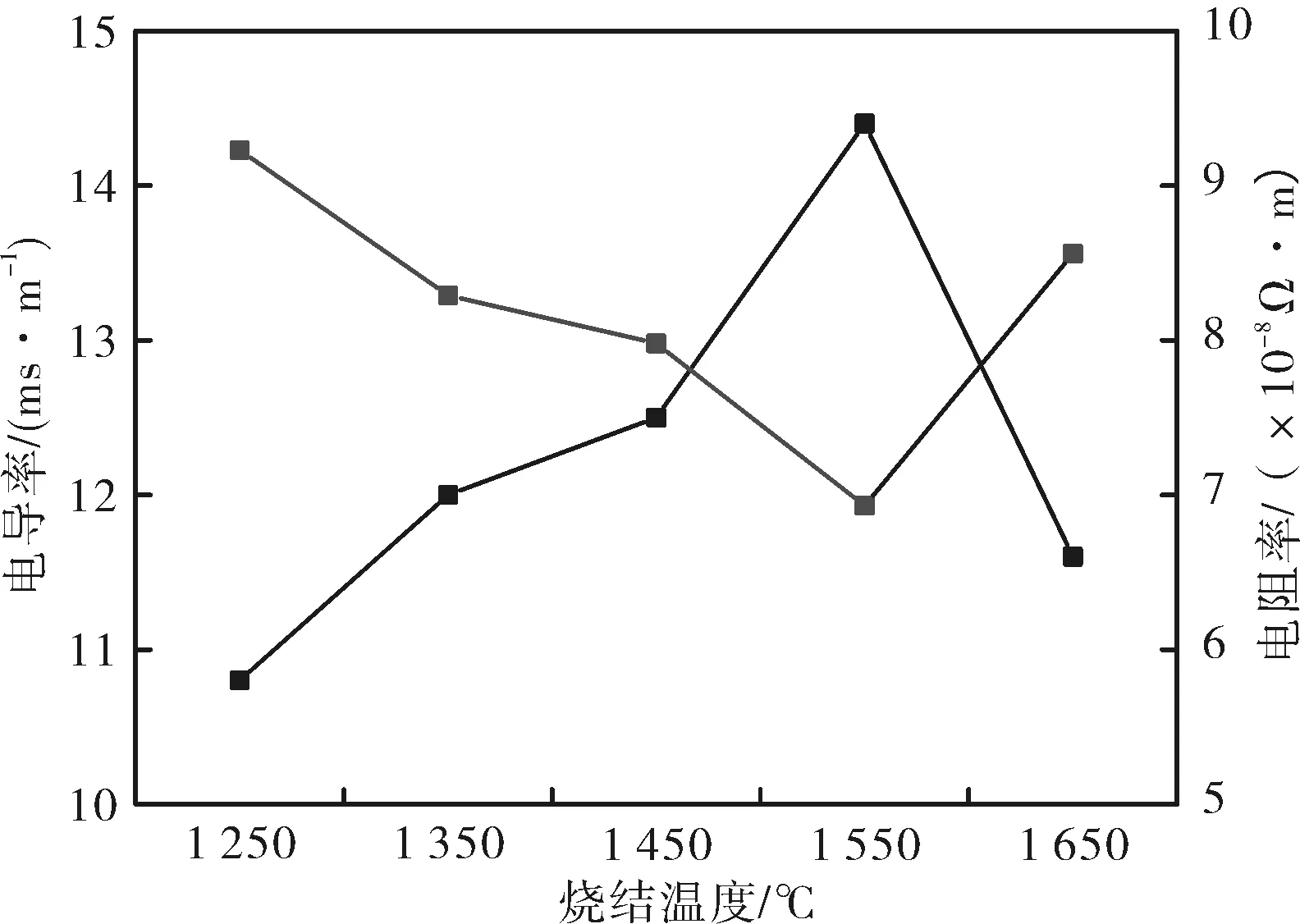

2.3 烧结温度对钼铜合金电学性能影响

烧结温度与钼铜合金的电导率和电阻率的关系曲线如图10所示。从图10中曲线可以看出,钼铜合金的导电性随着烧结温度的升高,呈现出先上升后下降的趋势。当烧结温度上升到1 550 ℃时,合金导电性显著上升,电导率达到最大值。

这主要是由于随着烧结温度的上升,富集Cu相分布逐渐趋于均匀并填充孔隙,钼铜合金导电性主要受合金成分均匀性及密度影响,因此电导率逐渐上升。当温度达到1 550 ℃时,结合图1可知,已经均匀分布的富集Cu相开始逐渐向晶界及孔隙处扩散,因此在该温度下电导率急剧上升。之后进一步提高烧结温度,导电率反而呈下降趋势,同样电阻率开始升高。造成导电率下降的主要原因是当烧结温度达到1 650 ℃时,液相Cu扩散程度加剧,在Mo基体上趋于分散形式分布,纵向梯度上Cu含量相对降低,Cu相连续性下降,且在该温度下受到Cu相挥发影响,致使导电性能下降。

图9 Mo及Mo-8Cu合金断口形貌照片

图10 不同烧结温度与合金导电性的关系

3 结 论

(1)Mo-Cu合金在拉伸过程中,其断裂为脆性、韧性断裂共存的断裂方式。在断裂过程中,其断裂包括Mo-Mo间的晶间断裂,Cu-Mo间的拔出以及Cu-Cu间的撕裂3种形式。Cu作为粘结相包覆在Mo晶粒表面,可以有效改善钼合金室温脆性,提高合金室温塑性,对钼合金塑韧性起到强化作用。且随着烧结温度的增加,Cu相逐渐趋于均布状态,这种强化效果加强。

(2)烧结温度是影响钼铜合金组织与性能的重要因素。经过低温烧结后,较低熔点的铜易在钼基体表面富集。适当提高烧结温度,可以有效地提高Cu相对Mo骨架的润湿作用。当烧结温度超过1 550 ℃后,Cu相在Mo基体上呈现出网格状均布状态,也达到了相比较低温烧结时更高的硬度、抗拉强度和相对密度等力学性能。但是,随着烧结温度的升高,合金中存在微量Cu挥发现象。且当烧结温度超过1 650 ℃,这种现象尤为严重,造成Cu的连续性降低,降低合金性能。综合以上分析,较高的温度虽然会造成微量的Cu损耗,但是渗Cu现象完全得以控制,严格控制烧结温度在1 550~1 650 ℃之间,既可保证合金内的Cu含量,也可保证Cu在Mo晶粒间的粘结作用达到最佳状态,从而在热变形加工前,就可获得成分均匀,硬度、相对密度、抗拉强度、电学等综合性能均达到最佳的钼铜合金材料。