基于PCS7的选矿智能化系统开发及应用

2020-04-30王思远孙言锴龚文勇

王思远,孙言锴,熊 伟,龚文勇

(长沙矿冶研究院有限责任公司,湖南 长沙 410000)

0 引 言

近年来,由于国内选矿环境保护要求越来越高,人员矿山作业时的安全要求愈发严格,选矿智能化改造迫在眉睫。传统选矿因为生产效率低、人员安全得不到有效保障、资源利用率不高等问题,无法满足矿山开发的稳定、高效、安全的特性。智能化系统可以解决选矿环境污染问题,改善工作条件,减少人力投入,提高矿山设计采选智能化水平,并通过生产大数据管理与挖掘,即时调整生产计划与提供安全生产预警,矿山的智能化改造具有重大意义,这是推动我国选矿业更好更快发展的必由之路[1-3]。

某选矿厂主要处理铅锌矿石,原矿中包含铁、锌、铅、银等多种金属以及少量稀有金属,成分比较复杂,因此选矿工艺流程较为复杂分散,需要采用大型的集散控制系统。本文根据工艺流程中的破碎磨矿泡沫浮选等处理环节,对此选矿厂采用基于 PCS7 配置的过程控制系统,该系统具有图形化设计优势,能基于现代先进控制系统与架构,网络化传输布置,较为完善地解决大型控制系统组态问题,并且可以利用 PCS 产生的大量生产数据,经过数据流式处理和数据批处理,形成从矿山生产一线到云服务平台的大数据监控预测智能化系统平台[4-6]。

1 选矿控制系统硬件架构

1.1 选矿控制系统功能设计

对选矿浮选环节将磨矿分级中通过旋流器分级后粒度合格的矿浆进行铅粗浮选、铅扫选、铅精选、锌分离、锌精选等浮选步骤,得到铅精矿、锌精矿,该过程需要实现对浮选过程液位和通气量的稳定控制,加药环节实现定量加药。针对浮选加药流程,对PCS7控制系统的功能设计如下:(1)监测仪表的信号集成,对控制过程中的液位、流量等参数进行采集。(2)电气设备的信号集成,通过 DP 通讯读取到的信号,包括浮选石灰乳加药过程的电动阀门、电机、变频器等电动执行单元的电流、频率、反馈信号以及开关控制信号的智能控制与检测。(3)数据和预警平台,直观的观测数据,并且出现异常情况时能报警。(4)历史数据观测功能,能对历史数据进行保留,观测历史数据变化。

1.2 选矿控制系统硬件搭建

通过运用基于PCS7控制系统,使用ET200M的IO扩展以及数据总线传输,将铅锌浮选加药流程在线监测调整,选矿车间配备计算机操作站,中央控制室配置各种工程优化计算机站,实现生产车间级控制与矿场级优化控制,进行集约化生产,增加矿物浮选多级控制,提高选矿分离的精矿纯度,综合利用了矿物,而且自动化水平高,有助于提高生产管理水平[5],综合节能降耗。选矿磨矿系统采用智能化系统控制,多种传感器采集参数,根据参数调整控制模式,有效提高原料利用率和生产效率。该选矿控制系统架构见图1。

图1 选矿控制系统架构

2 选矿控制系统软件的应用

2.1 选矿控制系统设计

控制系统由S7-400的控制器执行,并且控制算法重点是对选矿过程中各个设备电机的频率控制,采用PID的控制算法,实现电磁阀门和电机频率的精确控制,对整体系统的设备进行建模[7],PID控制算法的公式如下所示:

(1)

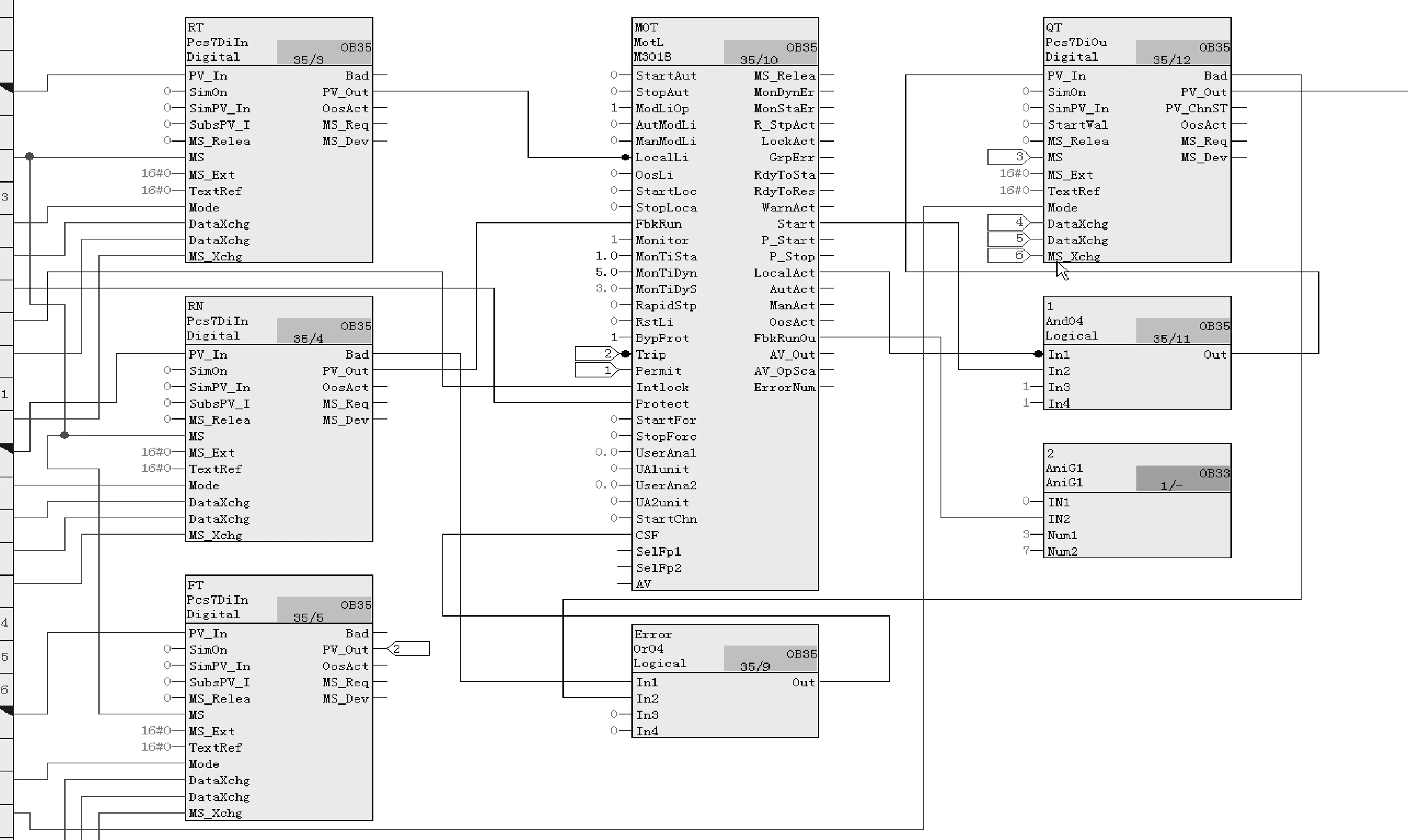

电机控制程序块如图2所示,通过permit块选中所选电机,启动电机。电机工作过程中FbkRun块接收电机工作状态时的频率,进行反馈控制。OutStart块负责输出电机的工作状态,Error块负责在控制系统出现外部错误时收集错误信号并显示电机出现错误,OR_OSS块负责当FbkRun和OutStart块信号中断时电机传输错误信号。InterLock块和Protect块均为保护电机的模块,保障了电机运行的安全性。

该程序具有电机的启停、顺序运转、调速、监测、自锁和保护功能,安全可靠,以此为基础,设计选矿各流程的控制程序,整体程序经过仿真调试运行,运行稳定的效果符合要求,从而实现了生产流程的自动化。

2.2 选矿监控软件的应用

本文采用PCS7的WinCC设计了监控界面。软件监控界面设计了监测各项设备运行状态和数值的功能[8],针对实际生产需要,可以手动调整设备参数,并且预留了生产数据接口,将生产数据导出。

中央控制系统是通过组态网络的方式,控制器与仪表通过网络通信将系统各个部分的实时状态传输给主机[9-10],实现实时监控的功能在监控界面中,可以分别选择索道运输、磨浮等环节,方便查看操作各流程的运转。当控制系统监测到设备状态或者生产参数异常时,通过声光提醒生产管理人员处理,及时消除设备故障等情况,减轻人员劳动强度,更好处置应急状况,大大提高工作效率以及人员安全保障,控制系统网络拓扑图见图3。WinCC基于RawData数据传输的方法通过以太网对S7-400PLC的快速采集,并且WinCC可以实现最小的采集间隔是1ms,在画面当中我们可以得到数据采集频率是60次/s。

图2 电机控制程序块

图3 控制系统网络拓扑图

3 数据处理系统在选矿控制系统的应用

数据处理系统主要有传感采集控制站、中央监控系统、云服务平台以及网络传输系统、防火墙。

数据处理系统使用基于B/S的云服务平台处理生产数据,大数据云服务平台可以建立私有云服务,加强信息的安全性和可靠性,也可以使用公有云服务来降低运营费用,并且使用其边缘计算,提升其服务质量。通过数据流式处理与批处理技术搜集到海量生产运行数据,同时上传矿物市场大数据[11],将数据存储在云服务器的磁盘阵列中,经过分布式SQL数据库系统,使用各种终端通过C/S或B/S即可查询下载[12]。并通过神经网络深度学习系统的集成融合,利用无监督式机器学习、联想推理功能,进行知识获取加工,实现专家式经验不断地优化生产,辅助管理决策,从而达到充分利用大数据的目的,不断提升选矿的各项指标,数据处理系统框图见图4。

图4 数据处理系统框图

4 智能化系统应用效果

某铅锌选矿厂之前使用传统选矿机电系统,只能手动管控设备,需要人员观察屏幕进行数据计算和记录,而且智能水平低,人工成本比较高,在选矿智能化系统投入试验运行以后,对设备运行和选矿过程管控实现计算机管理,智能化程度提升明显,极大地提高了产能, 降低了能耗的同时也能够保证精确控制回收率和品位等各项主要选矿指标,连续稳定生产,实现比较理想的效果。

5 结 语

(1)经过金属矿山选矿的流程分析,对所有生产环节和设备添加传感采集和控制器,实现了监测、控制、报警、记录、优化等一系列智能化功能。在后期试验运行中,各项数据采集和软件功能效果良好,达到预期的效果,人员也不用紧盯各项设备,人员减少20%以上。

(2)随着选矿厂智能化系统的不断运行,产生的海量数据将会通过数据分析处理持续优化现有的参数。该系统将生产智能化与大数据结合,使用边缘计算等计算资源,实现用于人工智能的分析,经过无监督的机器学习,并用于未来开发的采矿专家系统,辅助实现选矿的精细管理最优化。在当前选矿智能化建设中,还需要更多的选矿厂来产生数据,去支撑未来用于故障诊断预测维护等数据驱动应用,具有广阔的应用前景。

(3)该技术自动化程度高,故具有环境自适应性,抗干扰能力更强,推广使用到更多不同生产条件的矿山。试验运行结果表明,该系统管理能力更强,维护简单,生产效率明显提升。