金堆城钼业汝阳公司提高半自磨运转率和台时效率的实践

2020-04-30高威海

高威海

(金堆城钼业汝阳有限责任公司,河南 汝阳 471200)

1 问题的提出

金堆城钼业汝阳公司选矿二厂建成于2015年6月,并于当月投产试车。投产初期,半自磨运转率只有50%左右,台时效率也只有500~600 t/(h·台)(设计台时效率833 t/(h·台))。半自磨运转率低的主要原因之一是半自磨内部构件衬板以及格子板易损坏且检修周期较长,通常一次大的检修要耗时6~7 d。汝阳公司选矿二厂工艺流程见图1。

2 问题的分析

经过分析发现,衬板以及格子板抗冲击及耐磨强度不够是造成半自磨运转率低的原因之一;另一个原因是半自磨的供矿粒度过大,通常为300~400 mm。

根据衬板以及格子板所受到的[5]冲击力公式:

(1)f=m×v(f为衬板所受冲击力,m为矿石或磨矿介质钢球的质量,v为矿石或钢球的运行速度)

(2)m=m×v(f为矿石或钢球的密度,矿石p约为2.7 t/m3,钢球p约为7.8 t/m3,是一个常数,v为矿石或钢球体积)

(3)V=π×r3(π为圆周期率,r为钢球半径或假设的球形矿石的半径)或V=d3(假设矿石为正方形,d为正方形矿石边长)

由此可推导出衬板以及格子板所受到的近似冲击力公式:f=p×π×r3×v或f=p×d3×v,这就意味着衬板以及格子板所受最大力的大小与矿石或钢球直径的三次方成正比。矿石粒度缩小一半,所受最大冲击力将减小到1/8。由于钢球直径为130 mm,约为最大矿石粒径的1/3,但其[1]密度是矿石的近3倍,因此,钢球的冲击力约为最大矿石冲击力的1/9。所以,大块矿石的冲击是造成衬板以及格子板损坏的绝对主要原因。

另外,大块矿石也容易造成半自磨的供矿皮带横向负荷严重不均,从而造成皮带跑偏;大块矿石的棱角也容易割裂皮带。这些都间接导致半自磨被迫停机,对半自磨的运转率也有一定的负面影响。

图1 汝阳公司选矿二厂工艺流程图

半自磨的供矿粒度过大,也是造成半自磨台时效率低的主要原因之一,另一个原因是钢球添加不尽合理。

3 问题的解决

3.1 降低半自磨的供矿粒度

3.1.1 降低露天矿至旋回破碎机的供矿粒度

露天矿主要采取了以提高炸药单耗为主的优化爆破技术,液压破碎锤使用频率反而有所降低;炸药单耗由0.63 kg/t提高至0.69 kg/t左右。因此,每年增加的炸药费用约为245万元。

但是,露天矿的最大供矿粒度由1 000 mm降至500~600 mm,而且粉矿率也有明显的提高。

3.1.2 缩小旋回破碎机排矿口,降低碎矿粒度

露天矿最大供矿粒度的降低,为旋回破碎机排矿口的降低创造了良好条件。过去屡次发生的旋回破碎腔堵住、旋回噎死等工艺事故也几乎不再发生。旋回破碎机排矿口由200 mm以上降至150 mm。半自磨的最大供矿粒度由300~400 mm降至200~300 mm。半自磨供矿粒度降低的同时也有利于半自磨台时效率的提高。

3.2 在全国范围内寻找高强度耐磨衬板

先后试用了河南及江苏两家衬板生产商的衬板,最终确定江苏衬板生产商为高强度耐磨衬板的供应商,高强度耐磨衬板的使用增加了衬板的抗冲击力和抗磨剥力。两家衬板的使用情况见表1。

表1 两家衬板使用情况对比表

由表1可知,江苏衬板尽管单价比河南衬板高许多,但性价比是河南衬板的近2倍,实际相关成本支出大幅降低,更为重要的是由于衬板更换、检修用时较长,由此带来了半自磨运转率的显著提升。

3.3 钢球添加采用适量原则

足够多的钢球是保证半自磨高台时效率的基本条件之一。但钢球过多不仅会占据一定的磨矿空间,制约半自磨台时效率的提高,而且会对衬板造成不必要的冲击和摩擦,钢球之间的相互冲击和摩擦几率也有所提高,这就增加了钢球和衬板的消耗,最终也影响了半自磨运转率的提高。

汝阳公司目前半自磨钢球添加减少了过去的一些随意性,更加理性、科学、定量和细致。半自磨钢球添加单耗由过去多时的1.3 kg/t、少时的0.67 kg/t稳定在0.97 kg/t左右,既充分发挥了磨矿介质的助磨作用,[3]又充分利用大块矿石的自磨和助磨作用;钢球添加次数由过去的1次/d次改为2次/d,以此减少刚加完球瞬间钢球充填率陡然升高、半自磨功率和压力随之升高而被迫减矿以及吐球严重的现象。

4 目前的效果

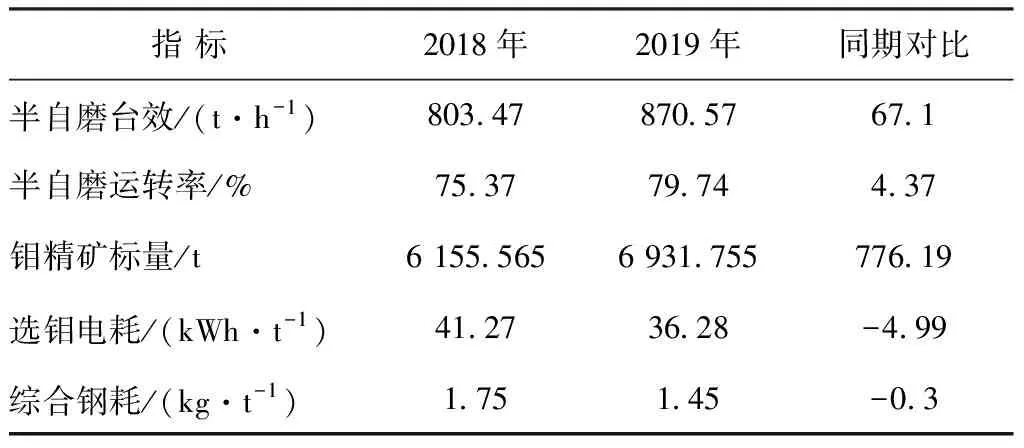

针对半自磨运转率和台时效率明显偏低的状况,汝阳公司实施了强有力的过程控制,取得了显著的效果。过程控制前后两大核心技术指标效果对比情况见表2。

表2 过程控制前后效果对比表

考虑到影响半自磨运转率还有其他因素,上述措施对半自磨运转率的贡献度约为50%。因此,经济效益的估算也应相应作出调整。

5 经济效益的估算

5.1 钼精矿产能年增加幅度

(65/50)×(850/600)%-100%=84%

钼精矿原年产能

600×24×365×0.5×0.13%×83%×(100/45)=6 301.3 t

其中,0.5是运转率原数据,0.13%指原矿品位,83%指回收率指标,(100/45)表示折合成45%的钼精矿标量,600指原台时效率,24指每天运转小时数,365指每年运转天数。

钼精矿产能年增加6 301.3×84%=5 293.092 t

钼精矿年新增经济效益5 293.092 t×2万元/t=10 586.184万元

5.2 电耗钢耗降低

由于半自磨台时效率和运转率的增加,钼精矿产量自然相应增加;同时处理每吨矿石的电耗和综合钢耗也有明显的降低。企业核心竞争力显著增强。表3为2019年上半年与2018年上半年的选矿二厂数据对比,进一步佐证了半自磨台时效率和运转率在一定范围内增加对企业经济效益的极大促进作用。

5.3 生产成本降低

根据财务数据,钼精矿单位成本不仅没有增加,反而有明显下降,因此,采取上述措施所产生的经济效益是非常可观的。

表3 几个核心指标前后对比表

6 结 语

(1)降低露天矿至旋回破碎机的供矿粒度是从系统的源头上解决问题,缩小旋回破碎机排矿口[4],降低碎矿粒度则是在一个系统内,从作业的上部解决问题。虽然增加了露天矿的炸药成本,延长了粗碎的时间和电费,但有力支持了选矿厂两大核心指标的提高,因此在经济上是非常可行的。

(2)使用高强度衬板,虽然增加了一次性支付备件的费用,但延长了衬板的使用寿命,特别是促进了设备运转率的提高。因此,在经济上也是特别可行的,这完全符合投入产出原则。这种思路或方法也可用于解决其他问题。

(3)传统选矿理论认为,降低碎矿粒度有助于提高下游磨矿作业的台时效率[2],但在一定的工艺、设备条件下,根据半自磨衬板的受力分析计算以及相关生产实践证明,降低碎矿粒度也有助于提高半自磨的运转率。