液态发酵法白酒的连续蒸馏方法研究

2020-04-30郭梅君刘幼强曹荣冰何松贵陈少平

郭梅君,刘幼强,曹荣冰,何松贵,陈少平

(广东省九江酒厂有限公司,广东佛山 528203)

传统液态法白酒蒸馏采用的是间歇式甑式蒸馏[1],蒸馏环节的能耗占总生产能耗的60%~70%,节能空间很大。具体的蒸馏工艺是将成熟醪液泵入蒸馏甑上方的预热甑,蒸馏甑的酒汽管穿过预热甑内的换热器,在蒸第一轮醪液时,用酒汽的热量预热第二轮的醪液,当第一轮的醪液蒸馏完毕时,第二轮的醪液大约能升温20 ℃。此工艺需要多个蒸馏甑同时蒸馏,每个甑都要单独泵料、加热、测量酒度、控制蒸馏进度、关汽、排糟[2-3]。由于设备的结构简单,醪液沸腾后产生的酒汽,其热量只有一小部分用于预热下一甑的醪液,大部分还需耗费大量的冷却水进行冷却,蒸馏所剩的100 ℃废糟的热量也未被利用。因此传统的间歇式甑式蒸馏不仅占地面积大、自动化程度低、操作复杂、耗时长、效率低、人工成本高,而且能耗高、能源浪费严重[4]。本研究设计了一套液态蒸馏酒连续蒸馏设备,探索一种高效节能的连续蒸馏方法,在蒸馏过程中将酒汽的热量和废糟的热量用于醪液连续进料时的预热,不仅大大减少了蒸汽以及冷却水的用量,而且操作简单、效率高,一套设备就能够完成多个蒸馏甑多轮次蒸馏才能完成的蒸馏任务。

1 材料与方法

1.1 材料、仪器

成熟双蒸醪液:由广东省九江酒厂有限公司提供。

设备:图1 是液态蒸馏酒连续蒸馏设备的组成示意图;其中,1—原料罐,2—原料泵,3—蒸馏塔,4—废醪泵,5—一级预热器,6—二级预热器,7—冷凝器,8—冷却器,9—气液分离器,10—气液分离器,11—真空泵,12—收酒罐,13—蒸汽管。

仪器:GC1100 气相色谱仪;色谱柱:2 m×3 mm不锈钢柱(PEG-20M)。

1.2 试验方法

1.2.1 连续蒸馏工艺流程概述

醪液从原料罐流出后依次经过一级预热器、二级预热器的预热,最终从蒸馏塔顶部进料;蒸馏塔顶部的酒汽管道与一级预热器相连;蒸馏塔内的醪液经过蒸汽加热后,产生的酒汽上行与废醪液分离,酒汽通往一级预热器作为下一批醪液的预热用,酒汽在一级预热器中经过换热后部分冷凝为液体;在一级预热器中未能冷凝的酒汽进一步流向冷凝器和冷却器,在其中冷凝形成液体;一级预热器、冷凝器和冷却器中冷凝形成的酒液通过底部的管道汇总后通往收酒罐;最后,通过冷却器后仍不能冷却的不凝性气体通过真空泵抽走排入大气。

蒸馏塔的底部与二级预热器相连,蒸馏塔内产生的高温废醪液流向二级预热器,为一级预热器出来的醪液进行二次预热;完成换热后,废醪液流向废醪池。

1.2.2 连续蒸馏试验步骤

(1)将醪液装入原料罐,设定真空泵的真空度,开启冷凝器和冷却器中的冷却水。

(2)打开蒸汽阀门对蒸馏塔进行蒸汽加热。

(3)开启原料泵,控制蒸馏塔的醪液进料速度为1.0 m3/h;观察蒸馏塔底有废糟液位后,打开废糟泵连续排糟。

(4)控制冷却器的温度为25~28 ℃,使乙醛等低沸点有害杂质挥发并通过真空管线排出。

(5)蒸馏完毕后,以水代料对蒸馏塔进行清洗,然后关闭蒸汽阀,关闭真空泵,最后关冷却水。

1.2.3 酒液的后处理、检测及口感品评

(1)降度。由于蒸馏塔有25 层塔板,蒸出的基酒酒度可达到55%vol 左右,再加水降度到基酒的酒度。

(2)浸肉陈酿。降度完的基酒留样用于检测分析和品评,其余泵去陈酿陶缸进行为期一个月的浸肉处理。

(3)检测分析与口感品评。浸肉前的斋酒与浸肉后的肉酒,以及从车间取回的同一天的斋酒和肉酒做为空白对照,均送样进行检测和口感品评。

1.3 分析方法

酒精度,酒精计法测定[5];色谱指标,气相色谱法测定[5];总酸、总酯,指示剂法测定[5]。

感官评定[5]:由拥有国家品酒师证的品评人员从色泽、香气、滋味、风格方面进行综合品尝鉴定。

2 结果与分析

蒸馏系统可以在常压0~-80 kPa 负压下蒸馏。取12%的成熟醪液进行连续蒸馏试验,分别设定真空度为0 kPa 与-80 kPa,对比常压和真空条件下的节能情况以及酒的成分和口感,同时取车间当天的常规酒样进行对比分析。

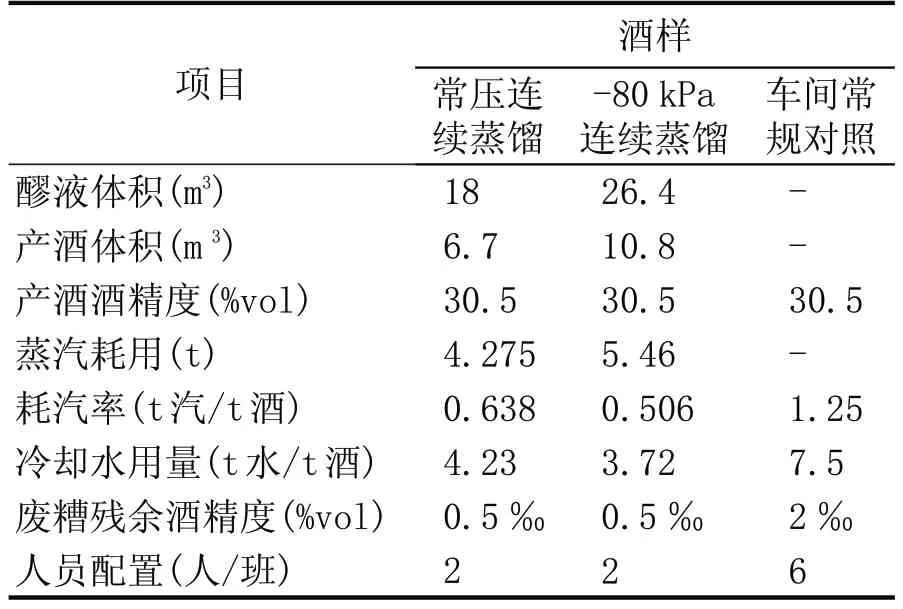

2.1 成本数据(表1)

连续蒸馏本身效率比较高,酒汽和废糟的热量均被充分利用,能够有效地节约能耗,并且由于蒸馏塔有25 层塔板,蒸出的酒度可达到55%vol 左右,再通过降度得到30.5%vol 的斋酒,因此节约能耗成效比较显著,常压蒸馏吨酒的耗汽量为0.64 t/t,较常规节约了49%。负压蒸馏时又降低了醪液中各个成分的沸点,节能效果更好。负压蒸馏吨酒的耗汽量为0.506 t/t,较常规节约了59.5%。

表1 蒸馏试验成本数据

同时,由于酒汽在进入冷却器之前,与进料醪液逆向流动充分换热,从而使冷却水的用量大大降低。与常规蒸馏相比,常压连续蒸馏的冷却水用量节约了43.6%;-80 kPa 连续蒸馏的冷却水用量节约了50.4%。

塔式连续蒸馏由于是在塔顶进料,在下行过程中通过25 层塔板的反复蒸馏,与蒸汽传质传热更加充分,因而能将醪液中的酒分蒸出得更加彻底,传统甑式蒸馏的废醪中残余的酒分一般为2‰,塔式连续蒸馏的废醪中残余的酒分可低至0.5‰。

传统的间歇式蒸馏工艺控制点多,每一甑都需要泵料、控制蒸汽流量、监控蒸馏过程酒度变化、收酒和排糟,多甑同时开的情况下,每班至少需要6人。塔式连续蒸馏设备除了测酒度外均为自动化控制,蒸馏操作简单、效率高,不仅出酒质量稳定,而且每班最多需要2 人,人工成本大大降低。同时节约了进料、排糟时间,只需要一个蒸馏塔即可完成相同时间内多个蒸馏甑的产量,占地面积也较小。

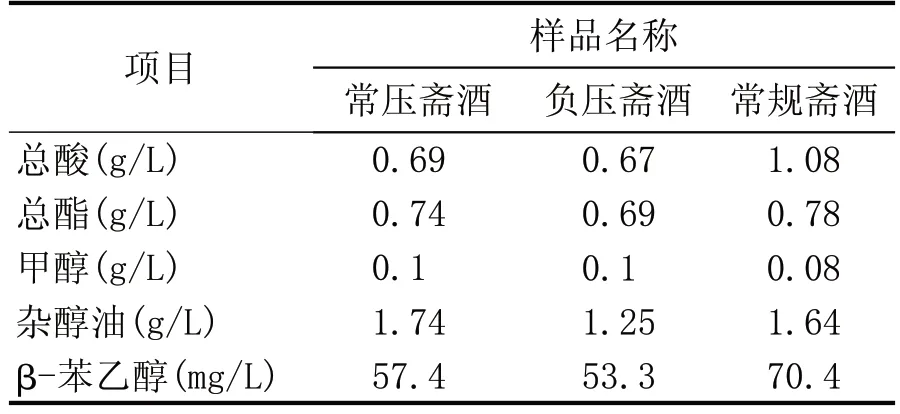

2.2 斋酒理化及色谱指标数据(表2)

从表2 数据表明,连续蒸馏斋酒的总酸比常规斋酒低,总酯和β-苯乙醇也微微偏低。

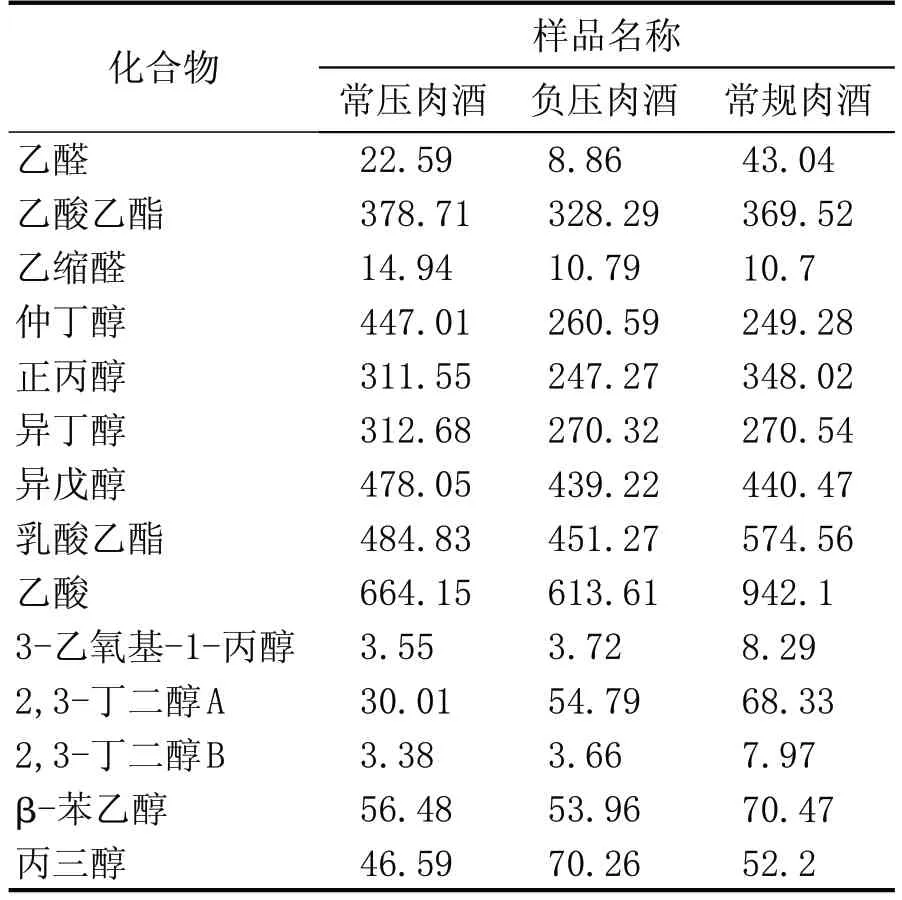

2.3 肉酒色谱指标数据(表3)

表3 数据表明,连续蒸馏肉酒的乙酸乙酯与常规肉酒差别不大,乳酸乙酯和β-苯乙醇含量略偏低。由于连续负压蒸馏可以通过控制冷凝器的温度,将乙醛等低沸点有害物质通过真空排掉,所以乙醛的含量更低。负压与常压连续蒸馏相比,醇、醛、酸、酯各含量指标整体上偏低。

表2 斋酒理化及色谱指标数据

表3 肉酒理化及色谱指标数据 (mg/L)

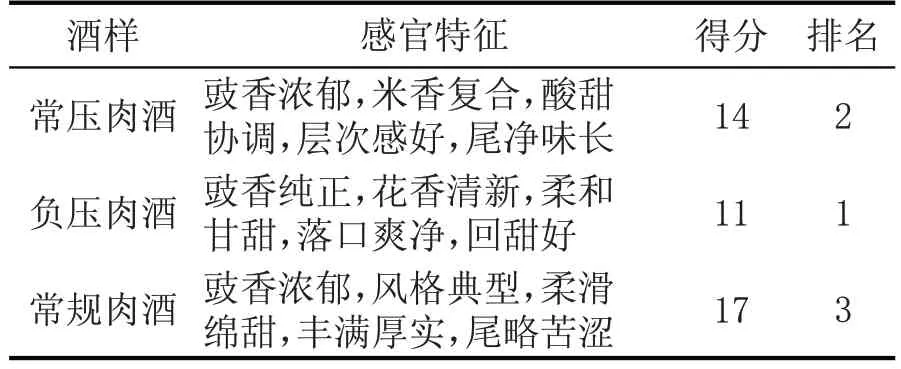

2.4 酒样品评结果

斋酒品评结果汇总见表4,肉酒品评结果汇总见表5。

表4 斋酒品评结果汇总

通过对比品评,负压基酒米香浓郁,花香清新,酯香舒适,醇甜柔和,落口爽净后苦少。常压基酒香气复合,酸甜协调、层次感好、丰满厚实、尾净味长。不同真空度下的基酒风味各有特色。

表5 肉酒品评结果汇总

3 结论

3.1 本研究设计的蒸馏设备和方法大大降低了能耗。首先,充分利用系统内部酒汽和废醪的热量,不仅减少了热能用量,而且节约了冷却水;其次,在真空条件下,各种成分的沸点均降低,进一步降低了热能需求,从而降低能耗;再次,由于蒸馏塔有25层塔板,蒸出的酒度可达到55%vol左右,再通过降度得到常规基酒的酒精度,因此吨酒节约能耗的成效更加显著。与现有蒸馏工艺相比,每吨酒最多可节约59.5%的蒸汽能耗,以及50.4%的冷却水。

3.2 传统的间歇式蒸馏工艺控制点多,每一甑都需要泵料、控制蒸汽流量、监控蒸馏过程酒度变化、收酒和排糟,多甑同时开的情况下,每班至少需要6人。塔式连续蒸馏设备除了测酒度外均为自动化控制,蒸馏操作简单、效率高,不仅产酒质量稳定,而且每班最多需要2 人,人工成本大大降低。同时节约了进料、排糟时间,只需要一个蒸馏塔即可完成相同时间内多个蒸馏甑的产量,占地面积也较小。

3.3 蒸馏系统可以在常压0~-80 kPa 负压下蒸馏,因此可以得到不同真空度下的基酒,负压基酒米香浓郁,花香清新,酯香舒适,醇甜柔和,落口爽净后苦少。常压基酒香气复合,酸甜协调、层次感好、丰满厚实、尾净味长。不同真空度下的基酒风味各有特色,增加了产品的多样性和勾调的灵活度。

3.4 连续蒸馏的酒质量更好,因为通过控制冷凝器的温度,可以将乙醛等低沸点有害物质通过真空排掉,使酒香气更加纯净,口感更加柔和。

3.5 连续蒸馏由于是在塔顶进料,在下行过程中通过25 层塔板的反复蒸馏,与蒸汽传质传热更加充分,因而能将醪液中的酒分蒸出得更加彻底,传统甑式蒸馏的废醪中残余的酒分一般为2‰,塔式连续蒸馏的废醪中残余的酒分可低至0.5‰。