蒸汽发生器二次侧硬性沉积物清洗技术

2020-04-30刘一博梁云雷贺小明熊前山

刘一博,程 檀,梁云雷,贺小明,熊前山

(1.核动力运行研究所,湖北 武汉 430223;2. 中核武汉核电运行技术股份有限公司,湖北 武汉 430223)

对于立式蒸汽发生器,腐蚀产物在被排污系统部分排出的同时,会在蒸汽发生器二次侧管板上沉积。在局部热工水力过程的作用下,管板上的沉积物会产生腐蚀性化学物浓缩,从而导致传热管管壁的腐蚀或腐蚀裂纹风险,严重者造成放射性泄漏。

因此,蒸汽发生器管板上的沉积物必行定期进行清洗。目前国内外通用的清洗手段为管板水力清洗技术。该技术利用高压水射流,将管束内的沉积物打碎并冲至外环廊,通过环流驱赶到抽吸系统的吸入口,将其吸出,以达到去除蒸汽发生器二次侧管板上沉积物的目的[1]。

由于蒸汽发生器的结构特点和二次侧特殊的热工水力条件,管板中心区域可能形成结块的沉积物,称为硬性沉积物。常规的水力清洗技术对粉状沉积物和粒状沉积物清洗效果明显,但对于硬性沉积物清洗效果非常有限。因此,针对硬性沉积物需要特殊的清洗技术。

1 硬性沉积物的形成

通过对国内各核电站蒸汽发生器二次侧管板视频检查的结果分析,硬性沉积物几乎都分布在管板的中心区域,特别是热侧的中心区域。硬性沉积物形成的主要原因如下。

1.1 结构因素

由于蒸汽发生器的二次侧给水沿着内套筒和筒壁之间的下降通道到达管板后对管板进行横向冲刷,在管板中心区域转而向上,通过流量分配板的中心圆孔后再向四周分流。因此,在管板的中心区域形成了滞流区,使给水携带的杂质集中沉积在中心区域。

1.2 热力学因素

蒸汽发生器一次侧流体进口一侧为热侧,出口一侧为冷侧,从而在管板中心区域产生了较大的温度差。由于金属离子的溶解度随温度的升高而增大,因此在溶解度差的驱使下,金属离子从冷侧向热侧移动,在达到饱和后逐步沉淀形成沉积物。同时在更高的温度条件下,热侧的沉积物更易于结块硬化。

2 柔性冲洗技术

不同于常规水力冲洗时,喷嘴位于中心管廊区域进行管间冲洗的技术,柔性清洗枪的喷嘴可通过柔性载体深入管束,使喷嘴更接近指定清洗区域。同时其冲洗压力也高于常规的水力冲洗,柔性冲洗水的压力一般不低于30 MPa。

2.1 设备结构概述

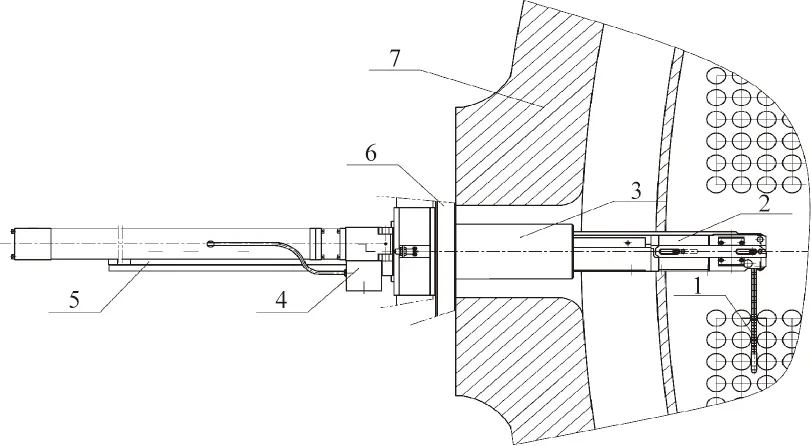

柔性冲洗设备的结构参见图1。

图1 柔性冲洗设备结构示意图

该设备主要包括以下四个功能模块:

1)推拔驱动组件;

2)枪体组件;

3)旋转/步进驱动组件;

4)柔性钢带。

其中柔性钢带可深入管间,对指定区域的硬性沉积物进行定点清除。通过推拔驱动组件控制进入管间的钢带长度,通过枪体的步进和旋转驱动组件控制柔性钢带进入不同的管间区域[2]。

2.2 推拔驱动组件

推拔驱动组件上面布置两个驱动机构,一个用来驱动钢带的进退(推拔),另一个驱动钢带导向轮,控制钢带的张开角度,便于钢带的初始安装和进入管间。

2.3 枪体组件

枪体组件与钢带推拔驱动组件连接,侧面的齿条与步进组件啮合传动。枪体连接时可以打开侧面的钢带盖板和电缆盖板,盖板同枪体形成的两个空腔作为钢带和电缆的通道。

2.4 旋转/步进驱动组件

枪体旋转驱动组件的主要功能是驱动枪体在中心管廊旋转,从而使钢带在管间摆动。枪体步进驱动组件的主要功能是驱动枪体在中心管廊方向的进退,从而更换冲洗的管间。

2.5 柔性钢带

柔性钢带是高压毛细软管和喷嘴的载体。钢带的外形与电影胶片类似,但是中间部分凸出,这种结构使钢带既具有一定的柔性,可以弯曲,又具有一定的弹性。

3 柔性冲洗应用

蒸汽发生器二次侧管板上的沉积物会随着运行时间的增加而逐渐硬化,一般在第5个大修周期前后需开始实施柔性冲洗操作。由于柔性冲洗仅能清除大部分硬性沉积物,无法彻底根除硬性沉积物产生的环境,因此在此后的历次大修中均需进行二次侧管板柔性冲洗工作。

柔性冲洗为针对硬性沉积物的近距离定点清洗,其清洗效率相比刚性冲洗较低。因此,在柔性清洗操作实施前,应参照前次清洁度检查结果,针对硬性沉积物存在的区域确定柔性清洗的范围。

在冲洗工艺方面,柔性冲洗一般在两次常规水力冲洗之间实施。前一次常规水力冲洗可以清除大部分粉状和粒状沉积物,同时软化硬性沉积物,为柔性冲洗创造条件。后一次常规水力冲洗可将柔性冲洗中打碎的硬性沉积物冲扫出管间区域,通过抽吸模块将其吸出。通过柔性冲洗前后对硬性沉积物区域视频检查结果的对比,冲洗前发现的硬性沉积物在柔性冲洗后均得到了较好的清除。

4 化学清洗技术

化学清洗可对蒸汽发生器二次侧全管束实施清洗,也可针对管板上的硬性沉积物实施区域清洗,该技术可以较为彻底地清除管板上的硬性沉积物。化学清洗一般采用一定浓度的乙二胺四乙酸(EDTA)的钠盐或铵盐溶液作为清洗剂,利用EDTA的络合作用溶解铁基和铜基泥渣。清洗溶液中一般还需要加入缓蚀剂(如CCI801)来抵制清洗剂对传热管等材质的腐蚀,并加入NH4OH或N2H4调节pH值。化学清洗的温度一般在90~150 ℃[3]。

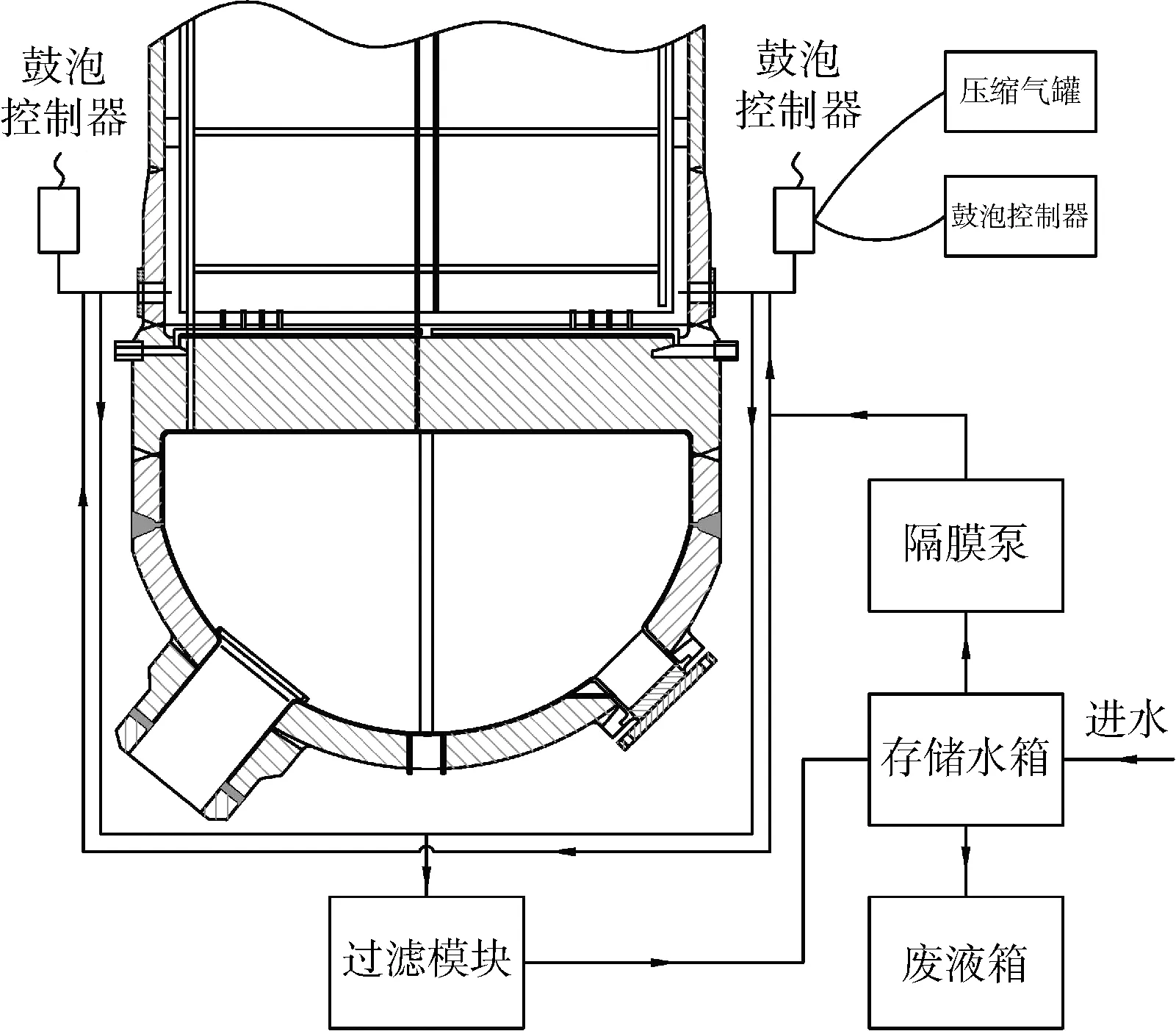

典型的化学清洗系统回路图如图2所示。

图2 化学清洗系统回路图

化学清洗系统一般包括三部分:

水循环系统:主要包括存储水箱、过滤模块、隔膜泵、废液箱及连接管线等,用于对蒸汽发生器二次侧水位进行控制,对循环水中的泥渣进行过滤和收集。

化学处理系统:一般在储水水箱中进行清洗溶剂的配制,也可在储水水箱前单独设置一个溶剂配制水箱,该系统还包括废液箱中废液的处理系统。

鼓泡系统:主要包括氮气容器、释放阀、鼓泡喷嘴和控制系统等,用于实现鼓泡功能,可以按照设定的频率和强度向蒸汽发生器二次侧释放氮气气泡。该系统可以提高清洗效果,特别是对狭缝区域的沉积物清洗效果显著[4]。根据不同的清洗工艺,该系统也可省略。

5 化学清洗应用

目前国内的蒸汽发生器均未实施过化学清洗操作。在国外,化学清洗已是蒸汽发生器泥渣清洗的主流技术,应用非常广泛。其施工步骤一般如下:

1)进行清洗前管板视频检查,评估其清洁度状况;

2)使用化学溶剂对蒸汽发生器进行清洗;

3)对蒸汽发生器进行钝化处理;

4)漂洗蒸汽发生器;

5)废液处理及排放;

6)进行清洗后管板视频检查,评估清洗效果。

化学清洗工艺主要有二个核心点,即化学清洗过程对传热管等材质的腐蚀风险评估和废液的处理。腐蚀风险评估主要通过在化学清洗过程中在蒸汽发生器不同位置放置多组样片,样片采用与所需评估组件完全相同的材质,在化学清洗完成后取出样片,通过测算样片的腐蚀情况来评估化学清洗对蒸汽发生器的潜在腐蚀风险[5]。国外部分公司也在化学清洗中放置特制传感器,以实现实时检测腐蚀量的目的。此外,化学清洗涉及的废液量很大,废液的再处理较为困难[6],国外公司一般采用反渗透工艺和超临界水氧化法将废液最终固化为固体废物再进行处理[7]。

6 结 论

目前,国内各核电机组(除田湾核电机组采用卧式蒸汽发生器之外)均将蒸汽发生器二次侧管板水力冲洗作为历次大修的必做项目。蒸汽发生器管板上的粉状及粒状沉积物均得到了很好的控制。但随着各机组服役年限的增加,硬性沉积物的危害愈发明显。柔性冲洗技术较为成熟可靠,是目前多数电厂采用的清洗技术,但该技术无法完全清除硬性沉积物。化学清洗可以有效地清除管板上的硬性沉积物,但其缺点也非常明显,化学清洗可能对传热管造成潜在的腐蚀风险使各电厂对该技术都非常谨慎,同时大量的废液处理也给现场实施提出了很大的挑战。