悬挂伸缩式自动调平装置研究

2020-04-28徐奕柳

郭 涛 ,薛 渊 ,徐奕柳 ,丁 敏

(1.北京卫星环境工程研究所,北京 100094;2.北京市航天产品智能制造技术与装备工程技术研究中心,北京 100094;3.哈尔滨工业大学机电学院,黑龙江 哈尔滨 150001)

1 引言

航天器太阳翼、天线等产品地面展开试验过程中,为真实模拟太空零重力环境下的展开过程,必须对产品重力进行卸载,使其实现零重力环境。零重力环境的实现主要通过以下几种方式获得[1]:(1)产品做自由落体运动;(2)产品做做匀速圆周运动[2];(3)对产品施加平衡力,使其处于自由平衡状态[3-4]。二维平面滑轨被动式跟随悬吊法在航天器产品零重力展开试验中应用最为广泛[5-7]。相比于其他方法,悬吊法造价低、成本低、对时间无限制、对试验对象的尺寸和重力要求不严格、工程实施性相对容易。但是,二维平面滑轨需要一个大尺度的龙门架结构平台进行支撑。龙门架需占用较大厂房空间,移动位置后,平台需要进行长时间的水平度调整;航天器产品地面展开时要求导轨上悬挂点和产品上悬挂点尽量短,以降低二者随动过程中的时间差,不同航天器产品的悬挂点高度不同,而龙门架高度不易调整,导致龙门架支撑的二维平面滑轨适用工况单一。

针对上述问题,提出了一种悬挂升降式的自动调平装置,可为二维平面导轨提供支撑空间,并实现高度方向的灵活调整和水平度的精度调平,提高航天器产品地面展开试验的效率;同时,因平台悬挂在高空中,可节约地面资源。

2 系统组成

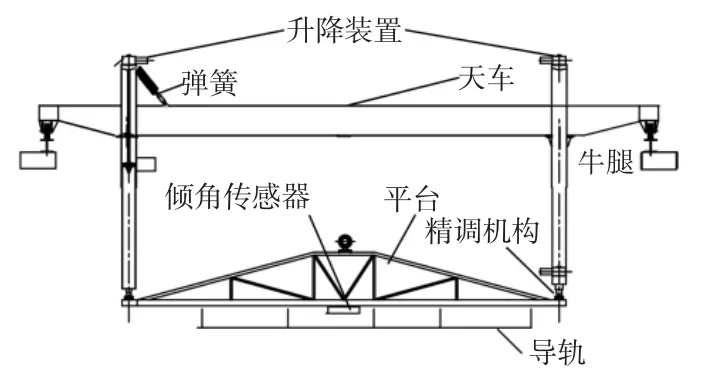

自动调平装置主要由机械系统和控制系统组成。机械系统包括天车、升降机构、预紧机构、精调机构、平台、倾角传感器、导轨等组成,如图1所示。主要完成平台在牛腿方向(垂直纸面方向)的移动、在竖直平面的升降以及导轨的水平度自动调整等工作。控制系统主要完成对升降机构和精调机构的运动控制等工作。

图1 机械系统组成Fig.1 Composition of Mechanical System

3 功能原理

3.1 平台升降

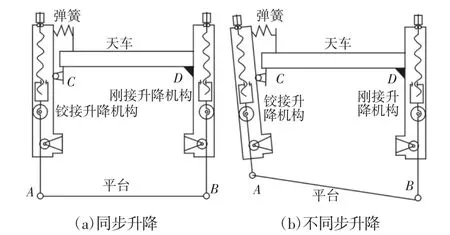

平台升降主要由升降装置实现。升降装置包含2部分机构,即铰接机构和刚接机构组成,具体原理,如图2(a)所示。刚接机构上端直接焊接在天车上(D点),下端安装精调结构,精调机构与平台之间进行虎克铰接(B点);铰接机构上端与天车进行长销铰接(C点)、并通过弹簧实现与天车之间的预紧连接,下端与平台进行球铰连接(A点)。上述连接方式,限制了整个平台在水平方向的平动自由度和水平面内的转动自由度,平台AB只具有升降和竖直平面转动等自由度。

在升降过程中,若铰接升降机构与刚接升降机构运动完全同步,那么平台AB左右两端上下运动位移一致,平台将实现升降运动。若不同步,A、B两点将不等高,升降机构将自动成为四连杆机构,如图2(b)所示。因A、B和C为铰点,升降机构已释放了多余的自由度,在不同步的情况下系统不会产生结构破坏。

图2 升降原理Fig.2 Hoisting Principle

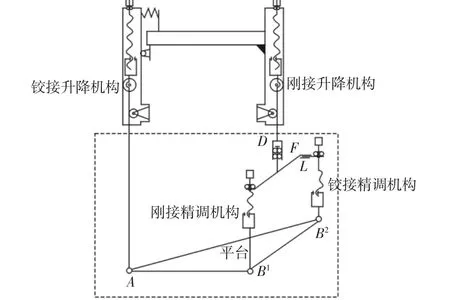

3.2 水平度精调

水平度的精调通过精调机构实现,原理如图3所示。精调机构由铰接精调机构和刚接精调机构组成。铰接精调机构和刚接精调机构直接与平台进行虎克连接;通过横梁与刚接升降机构下端进行锥形轴连接。因A点为球铰连接,铰接精调机构可绕L轴进行转动,B1B2也可进行升降运动,使得平台在双精调机构作用下,能绕A点自由转动,通过测量-反解-执行的闭环算法,可实现平台AB1B2水平度的自动调整。

图3 水平度精调原理Fig.3 Fine Tuning Principles of Levelness

3.3 间隙消除

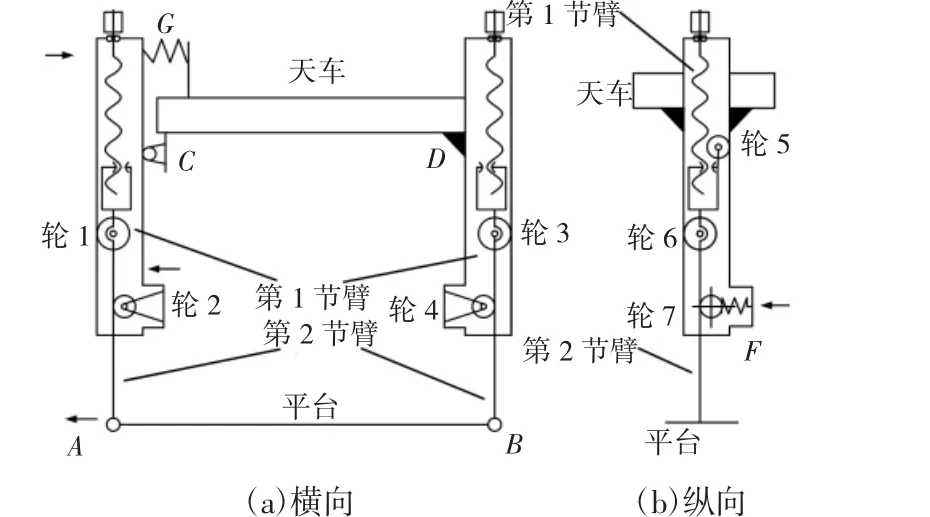

由于设计公差、加工误差的存在,且结构本身存在变形,第1节臂的外侧与第2节臂的内侧必然存在间隙。为确保装置工作可靠、水平度调整满足精度要求,必须消除升降机构两节伸缩臂之间的横向单侧间隙和纵向单侧间隙。装置采用弹簧预紧、滑轮支撑的方式进行间隙消除,该方法即可保证机构运行的稳定性,又可保证部件自身相对运动的顺畅性。

对于横向间隙的消除,原理如图4(a)所示。装置停止在指定位置后,天车及与天车固连的右侧第1节臂均看作固定体,左侧的第1节臂与天车进行铰接,第1节臂与第2节臂之间均通过2个滑轮进行支撑。在弹簧G的作用下,整个装置的各个铰接点均有逆时针旋转的趋势,即轮1和轮3分别压紧左右两侧的第1节臂,轮2和轮4分别压紧左右两侧的第2节臂,使得两节臂之间的横向作业面之间的间隙消除。

对于纵向间隙的消除,原理如图4(b)所示。第1节臂与第2节臂之间通过2个滑轮进行支撑,在弹簧F的作用下,轮7压紧第2节臂,轮5和轮6分别压紧第1节臂的左右两侧,使得两节臂之间的纵向作业面之间的间隙消除。

图4 消除间隙原理图Fig.4 Schematic Diagram for Elimination of Gap

4 运动分析

4.1 自由度分析

装置的升降机构和精调机构均由伺服电机、减速器和滚动丝杆组成,升降和精调原理,如图5所示。运动结构可看做是由1个静平台(图1中天车)、1个动平台(图1中平台)和4个分支链组成。其中A1点为3个自由度的球面副,A2和A3分别为2个自由度的虎克铰,B1和B2分别为2个自由度的圆柱套筒副,C1、C2和C3分别为1个自由度的转动副,D1和D2分别为1个自由度的移动副,总计10个运动副。根据Grubler-Kutzbach公式[8-9]可进行机构自由度的计算,如下:

式中:n—空间完全不受约束的构件个数;ui—第i个运动副约束的个数;g—运动副个数的总数。

本装置空间完全不受约束的构件数为9,将其代入公式(1),可得F=4,即动平台沿着Z方向的平动,以及X、Y、Z绕着三个方向的转动。

图5 机构运动简图Fig.5 Kinematic Diagram of Mechanism

4.2 运动策略

装置使用过程中,采用水平移动-竖直升降-水平度粗调-水平度精调的运动策略进行工作,如图6所示。

图6 运动策略Fig.6 Movement Strategy

具体如下:

(1)装置上电,天车水平移动带动整个装置运动至指定位置,天车到位锁死;

(2)根据平台的高度要求同步调节刚接升降机构和铰接升降结构,平台达到要求高度后,自动判读传感器在X方向的水平度是否小于0.4mm/m;若小于等于0.4mm/m,刚接升降机构和铰接升降机构自动锁死;若大于0.4mm/m,自动驱动刚接升降机构进行伸缩,直至满足小于0.4mm/m的要求;升降机构锁死后,平台只剩X、Y轴的旋转自由度;

依据传感器在X方向的数据和Y方向的数据,自动驱动精调装置开始工作,直至平台两个方向水平度满足0.04mm/m的要求;精调装置到位锁死,平台所有自由度被约束。

5 装配过程、试验结果

5.1 系统装配

整个装置重量约为15t,跨度25m,对系统装配提出了很高要求。依据装置结构特点,采用如下工艺方法进行装配:首先,将天车吊装至厂房轨道上;其次,依次吊装铰接升降机构和刚接升降机构,并完成与天车之间的固定;再次,吊装精调装置,并完成与刚接升降机构之间的固定;然后安装平台;最后,安装弹簧装置,消除升降机构自身的工作间隙。安装过程,如图7所示。

图7 安装过程Fig.7 Installation Process

5.2 试验结果

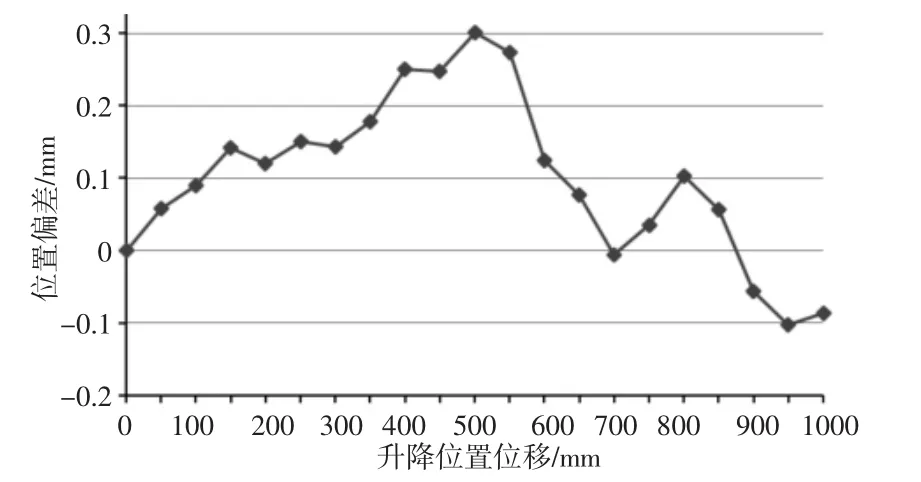

为测量整个装置的稳定性和水平度调节精度,在导轨上安装了特制的靶座和靶球,并利用激光跟踪仪测量不同时刻靶球的坐标,如图8所示。天车以10mm/s的速度运动,在任意位置停止后,升降装置运动至指定高度,然后利用激光跟踪仪测量靶球的动态坐标,靶球可在60s左右趋于静止,说明整个装置具备很强的高度。对于升降装置的定位精度,通过测量靶球起点与终点的Z方向位移并采用代数定义法进行数据处理获得。展开架进行升降运动,以50mm为间隔依次进行采点,得到采集点的Z方向坐标,计算每次采数时靶球实际达到位置与目标位置的位置偏差,如图9所示。最大偏差为0.3mm,间接验证了消除间隙原理的正确性。倾角传感器安装在平台后,利用激光跟踪仪进行了标定,倾角传感器的显示数值可真实反应平台的水平度。因此,对于平台的调平能力,可直接读取倾角传感器的数据。升降运动锁死及精调机构调整后,平台的倾斜角度,如表1所示。调姿结果满足目标值要求。整个调姿过程在5min内完成,大大提高了零重力展开试验的调姿效率。

图8 水平度测量Fig.8 Measurement of Levelness

图9 位置偏差Fig.9 Position Deviation

目前,该装置已在某型号航天器太阳翼展开试验中成功应用,极大的提高了型号太阳翼安装工作的效率。

表1 水平度调节结果Tab.1 Results of Levelness Adjustment

6 结论

(1)提出了一种基于铰接、刚接的混合式连接的升降方法,可消除机构多余的自由度和约束,具有很高的稳定性;(2)提出了一种基于弹簧预应力的消除运动间隙方法,可实时消除作业面之间的间隙,提高系统的精度指标及作业稳定性;(3)相比传统的零重力卸载平台,可实现高度升降和水平度的自动调整,升降定位精度优于0.3mm,水平度的调节精度优于0.028mm/m;(4)可为同类产品的制造提供原理依据和实践参考。