高压涡轮级间封严盘振动特性研究

2020-04-28陈亚龙

李 静,陈亚龙

(中国航发商用航空发动机有限责任公司,上海 201108)

1 引言

近年来,航空发动机压气机或涡轮轮盘,由于采用了优质合金钢和新的设计制造工艺方法等,轮盘结构日趋轻薄。因此,轮盘的自振频率相应地降低,在工作转速范围内常常容易出现危险的共振,从而导致轮盘的振动疲劳损伤。作为一个高速旋转的动力部件,轮盘在发动机高速运行范围内可能处于临界颤振边缘,或某一激振源引起旋转件高阶复合振型的高周疲劳导致裂纹,甚至发生轮盘断裂故障。目前国内外发动机公司生产的航空发动机中,均发生过轮盘炸裂的严重事故,由高周疲劳引起的事故约占总事故的25%[1],美国空军专题报告中指出[2],美国空军中55%的A类事故和30%的航空发动机维修费用都源于高周疲劳,近年来,人们对轮盘的振动现象越来越多地重视起来。高压级间涡轮封严盘属于涡轮转子结构,具有直径大、辐板薄、鼓筒薄、篦齿高的结构特点,且其工作在高转速、高温度、高压差的环境下,作为旋转件,承受各种激振作用,同时由于高压级间封严盘的前后薄壁结构,其激振更容易,振幅更大,发生高周疲劳的可能性也会提高,因此对高压涡轮级间封严盘进行振动特性研究,根据振动特性研究结果来分析判断轮盘的振动可靠性,研究可能采用的调频、减振和排故等措施的有效性[3]。

2 有限元方法模态计算

高压涡轮级间封严盘是多自由度系统和较复杂的弹性体,一般通过近似方法和数值方法来分析其振动特性[4-7]。

根据多自由度振动方程:

式中:M,C和K—系统的质量矩阵、阻尼矩阵和刚度矩阵;f(t)—系统的激振力向量。

3 求解获取振动模态和频率。

高压涡轮级间封严盘存在于双级高压涡轮盘结构中,其作用是对二级导叶进行密封。高压涡轮级间封严盘为周期对称结构,选取一个周期结构进行有限元分析[5],计算软件采用ANSYS15.0,网格单元SOLID185,网格数117033,有限元模型,如图1所示。

图1 高压涡轮级间封严盘有限元模型Fig.1 The Finite Element of HPT Interstage Sealing Disk

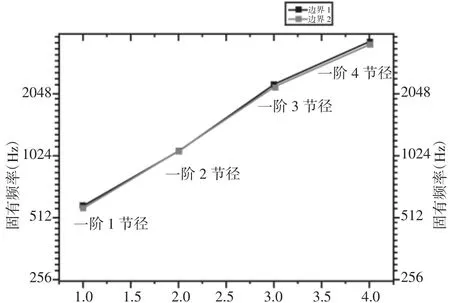

某型航空发动机采用双级涡轮盘结构,两级涡轮盘之间设计级间封严盘,封严盘通过与两级盘的配合面传递扭矩及限位,因此,高压涡轮级间封严盘边界约束情况直接影响振动特性结果,按以下两种边界情况进行模态分析。(1)边界1,封严盘与前后涡轮盘的轴向接触面约束轴向位移,径向接触面约束径向位移;(2)边界2,对发动机高压涡轮部分进行二维分析计算,按照发动机安装状态的位移结果进行封严盘边界插值位移约束。对高压涡轮级间篦齿盘进行模态分析,边界2需先静力分析,然后进行带预应力的模态分析。不同边界下的固有频率,如图2所示。

图2 高压涡轮封严盘模态分析结果(Hz)Fig.2 The Modal Result of HPT Interstage Sealing Disk

从图2可以看出,边界2的相同阶数相同节径的固有频率大于边界1的,因为边界2考虑了高压涡轮一级盘、二级盘对封严盘的作用力,封严盘的预应力提高了轮盘的刚度,封严盘的自振频率相应地提高,与分析结果一致。

以一阶为例,边界1、2作用下的各阶振型图,如图3所示。

图3 高压涡轮级间封严盘振型图Fig.3 The Mode of Vibration of HPT Interatage Sealing Disk

从图3可以看出,两种边界作用下的各阶振型近似,两个边界约束方式的不同在于是否考虑安装状态两级高压涡轮盘对级间封严盘的挤压力,这种不同对频率值及振型有较小的影响。后续采用边界2作为试验条件,用于获取真实高压涡轮封严盘的固有频率,在转接段的设计装配上尽量与安装状态一致。

3 振动特性试验

对某型航空发动机高压涡轮级间封严盘进行固有频率测试,并将试验结果与数值模拟结果进行对比。国内有对涡轮盘、叶片或机匣进行模态试验[8-10],但单独对高压涡轮级间封严盘进行模态试验较少见。

3.1 振动测试原理

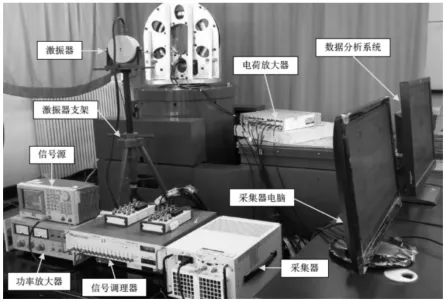

将整个试验系统固定于振动台上,由激振系统对试验件进行激励加载。根据试验状态(边界2)的模态分析结果,试验件波峰位置粘贴应变片,一个周期内加密粘贴。试验开始时,信号源发出激励信号(正弦激励)经过功率放大器放大,通过激振器上的顶杆将激振力传给试验件。激振力的大小由粘贴在顶杆上的力传感器测得。

粘贴在试验件辐板上的传感器将被测的机械振动量转换为电量,输出力和加速度响应,然后进行频响函数测试,根据得到的频响函数,利用模态分析软件LMS进行模态的分析和识别,得到试验件模态参数,测试原理图,如图4所示。

图4 高压涡轮级间封严盘振动试验原理图Fig.4 The Schematic Diagram of Vibration Test of HPT Interatage Sealing Disk

3.2 试验设计

为了真实地模拟级间封严盘的振动特性,本试验分别设计模拟盘和转接段,模拟盘替代高压涡轮一级盘与二级盘,用于级间封严盘装配。考虑到级间封严盘前后有挡板约束轴向位移,通过长螺栓及定位套筒连接模拟盘,安装状态的级间封严盘边界轴向位移由二维计算结果提供,具体实施通过调整定位套筒实现。转接段用于模拟盘与振动台的安装,通过转接段底部的螺栓孔将整个试验系统固定在振动台上。模态试验,如图5所示。试验要求测量一阶3节径固有频率,按照模态分析结果在高压涡轮封严盘面布置测点,1—6测点布置在波峰位置,2—3测点间加密布置7—8测点,测点7布置在节线位置,各测点绕高压涡轮封严盘中心轴线角度为:测点 1(0°),测点 2(60°),测点 3(120°),测点 4(180°),测点 5(240°),测点 6(300°),测点 7(90°),测点 8(105°)。

图5 高压涡轮级间封严盘模态试验Fig.5 The Modal Test of HPT Interatage Sealing Disk

3.3 振动测试结果

采集加速度传感器和力传感器信号,对各通道的时域信号进行模态分析和参数识别,得到一阶不同节径的共振频率,以试验件一阶3节径为例,试验件各个位置处的振幅和相位试验结果,如图6所示。由图6可以看到,测点1—6振幅基本一致,相邻位置之间的相位差均为180°。测点7振幅与其他位置相比近似为0,故其位于试验件节线位置处。测点8近似处于测点3和测点7连线处,且与测点3相位基本一致。试验结果与模态分析结果一致,因此,可以识别当前振型即为试验件一阶3节径振型,得到共振频率及试验件模态阻尼比。

图6 试验件一阶3节径振型图Fig.6 The Mode of Vibration of First Order Three Pitch of Test Article

3.4 计算与试验结果对比

有限元分析与试验模态结果,如表1所示。

表1 模拟与试验结果对比Tab.1 The Result Comparison Between Simulation and Experimentation

由表1可以看出,模拟结果与试验结果接近,相差0.2%,并且通过上节试验振动结果分析,振型一致。可认为所设计模态试验合理。

4 结论

对高压涡轮级间封严盘进行振动模态分析,两个边界约束方式的不同在于是否考虑安装状态两级高压涡轮盘对级间封严盘的挤压力,这种不同对频率值和振型有较小影响,一阶3节径频率值相差1.2%,在模态试验转接段的设计装配上要尽量与安装状态一致;

通过模态试验得到振型、固有频率及阻尼比,其中一阶三节径固有频率与安装状态的模拟结果相差0.2%,且模拟与试验振型一致,验证了有限元分析模型的可靠性及模态试验的合理性,有限元分析模型可用于快速振动评估,模态试验结果可用于高压涡轮级间封严盘调频、减振和排故。