航空压气机叶片修复夹具流道结构优化研究

2020-04-28戴士杰

纪 玮 ,王 冬 ,戴士杰 ,2

(1.河北工业大学机械工程学院,天津 300130;2.河北工业大学河北省机器人感知与人机融合重点实验室,天津 300130)

1 引言

航空压气机叶片作为航空发动机的核心零件,其工作环境恶劣,损伤形式多样[1-2],因此提高其焊接修复质量对于促进我国民航事业的发展具有重要的现实意义。叶片材料为TC4钛合金,在高温状态下极易与环境中N、H、O及C元素发生反应,生成严重影响焊件质量的副产物[3]。研究发现,较快的冷却速度可降低TC4焊道中杂质含量,同时可增加焊道及热影响区细小针状马氏体α′相显微组织的致密程度,从而提高焊道机械及力学性能[4]。因此,提高叶片焊接过程中的冷却速度可提高其修复质量。

近年来,相关学者的研究大多集中在压气机叶片的TC4钛合金材料上,其中,包括不同焊接方法、不同热输入对焊接接头组织及力学性能的影响[5-7]。文献[8]表明,只有同时满足以下两个条件:热处理温度达到TC4相变温度;焊件具有较快的冷却速度,才可得到组织致密、综合力学性能强的TC4钛合金焊接修复件。文献[9-10]均指出,通过在传热管上加工出内螺纹可强化传热。目前,国际上针对提高航空压气机叶片焊接修复高温冷却速度的研究很少。针对航空压气机叶片在高纯氩气保护气体重的微束等离子焊接修复过程,基于强化传热理论,将夹具流道设计为三角形螺纹流道,并通过数值模拟方法,优化三角形螺纹流道结构参数,以强化夹具换热能力,从而提高叶片焊件冷却速度,对保证并提高航空压气机叶片的焊接修复质量具有重要理论指导意义。

2 建立有限元模型

2.1 物理建模及网格划分

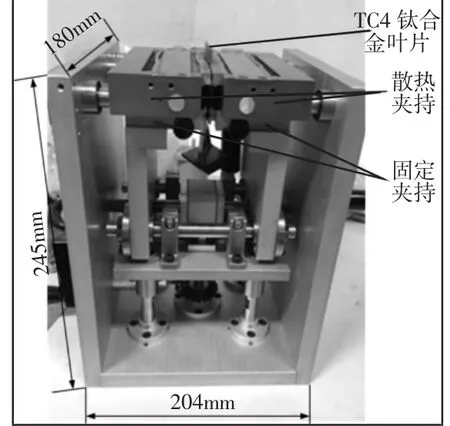

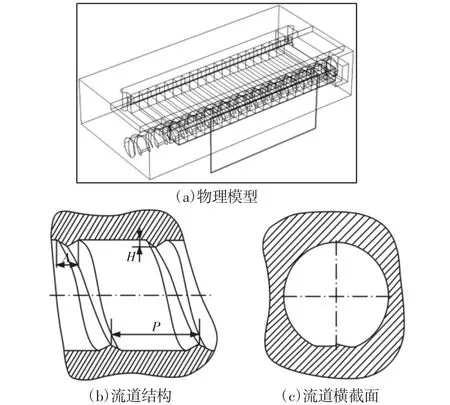

航空压气机叶片修复夹具结构,如图1所示。其中,下层是铝合金材质的固定夹持部分,上层是紫铜材料的散热夹持部分。为保证叶片的可靠夹持,与叶片接触的夹持部分为许多相互独立的冷却块。

图1 航空压气机叶片修复夹具Fig.1 The Repair Fixture of Aero Compressor Blade

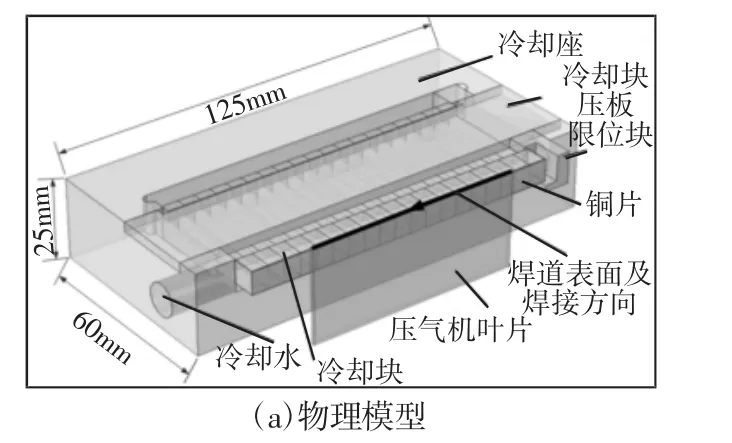

在没有航空压气机叶片焊接修复技术指导的情况下,针对散热夹持部分的散热能力进行研究。由于叶片夹持部分曲率很小,同时为了降低其经济成本,采用TC4钛合金矩形薄板近似作为叶片焊件,其尺寸为(65×30×1)mm。由于琴键式夹具结构及薄板焊件具有对称性,故对其一半进行分析研究,利用三维建模软件Solidworks建立几何模型,如图2(a)所示。夹具固体部分均为紫铜,夹具流道内为冷却水,其中,铜片的作用是保护叶片不被冷却块划伤。考虑到该有限元模型的复杂性,利用有限元分析软件COMSOL Multiphysics对该模型进行四面体自适应网格单元划分。为保证计算精度,并提高计算效率,对流道内冷却水采用边界层网格细化处理,对叶片焊件上端及铜片采用网格细化处理,网格划分,如图2(b)所示。其中最小网格尺寸为6.77×10-5m,最大网格尺寸为1.04×10-3m。

图2 光孔流道夹具散热夹持部分物理模型及网格划分Fig.2 The Physical Model and Mesh Generation of the Heat Dissipation Section of the Light Hole Channel Fixture

2.2 有限元模型控制方程

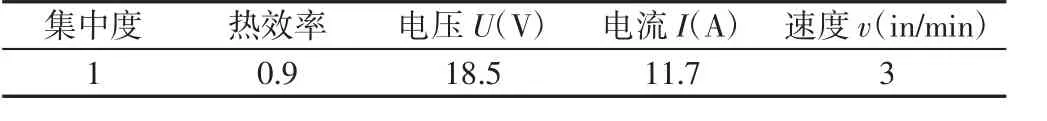

由于实际焊接过程中是先将与母材同材质焊丝熔化,再将其熔敷在母材的表面,故实际焊接过程中不考虑母材熔深问题,焊接热源选用高斯分布热源函数,其热流密度表达式,如式(1)所示。参数,如表1所示。

表1 热源模型参数Tab.1 The Parameters of the Heat Source Model

实际焊接修复在高纯氩气保护气氛中进行,各零件内部传热为固体传热,其温度分布规律可被描述为:

式中:ρ、c、λ—钛合金密度、比热容、导热率;φv—微元体单位体积发热功率,本模型取φv=0。

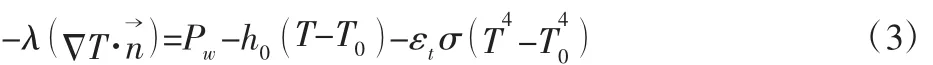

焊接过程中叶片焊道与周围氩气间的换热过程可被描述为:

式中:Pw—吸收功率;h0—焊件与氩气间表面传热系数;T、T0—是焊道与环境温度;εt—辐射率;σ—黑体辐射常数。

叶片焊件与铜片间为点及微小面积接触,故其传热方式为存在气隙的接触传热,热流密度大小为:

式中:下标u、d—间隙上下两端;h1—铜与氩气间表面传热系数;γ—热摩擦系数;Qb—接触部分传递热量。

流体流动为紊流,考虑到实际问题的复杂性及数值模拟的可行性,在数值模拟时,对模型做了以下假设:冷却水为连续介质且其物性视为常数;无内热源;不考虑重力和浮生力的影响;忽略流体的粘性力。冷却水与流道壁面间的对流换热可被描述为:

式中:h2—流道壁面与冷却水间表面传热系数;A—接触面积;Tw、Tf—壁面与冷却水温度。

式中:V—流量;Cp—比热容;Tin、Tout—进冷却水出口平均温度。

故可求得表征换热强度的努塞尔数,表达式为:

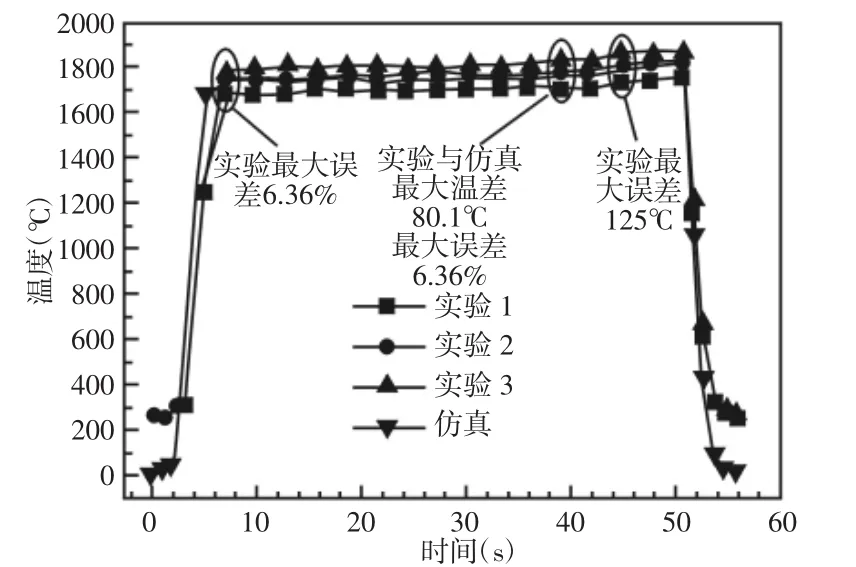

图4 实验测量温度与仿真计算温度对比Fig.4 The Comparison Between Experimental Measurement Temperature and Simulation Calculation Temperature

式中:D—流道水利直径。

冷却水在流动过程中,会受到摩擦阻力作用,其阻力系数可表示为

式中:ΔP—流道进出口压降;L—流道长度;u—冷却水平均流速。

由式(8)与式(9)可得表示传热与流阻的综合评价性能,即强化传热性评价标准(PEC),其表达式为:

式中:Nu、f—螺纹流道传热与流阻性能;Nu0、f0—光滑圆管流道传热与流阻性能。

2.3 边界条件设定

本模型采用传热模型中的共轭传热模型,将固体传热与流体传热进行耦合。本模型考虑了钛合金及紫铜热物理参数随温度的变化,同时忽略了紫铜夹具与环境间的热辐射作用,边界条件设置,如表2所示。其中,通过多次测量自来水龙头出口处水的温度,得到其平均值为10.32℃,为便于获得且方便计算,取冷却水入口流入温度为10℃;高斯移动热源热流密度表达式为:0.9UI/(4.84π)exp{-[(x-0.00127t)2+y2]/4.84};对称面选择叶片焊件厚度方向对称面。

表2 边界条件设置Tab.2 The Boundary Condition Settings

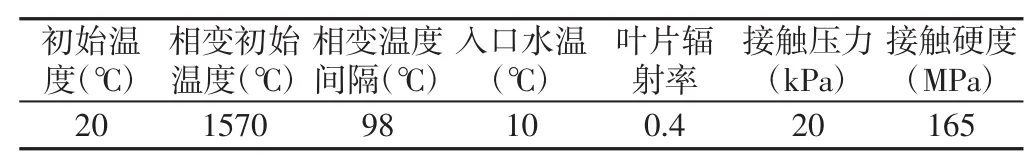

3 实验验证有限元模型正确性

利用COMSOL Multiphysics对所建立有限元模型进行瞬态求解,得到焊道表面最高温度随时间的变化规律。利用加拿大LIBURDI公司生产的LAWS 500自动化焊接修复系统多次进行焊接修复实验,并利用高清红外热像仪测量、记录焊接过程焊道最高温度随时间的变化。搭建实验系统,如图3(a)所示。焊接过程中温度录制截图,其单位为℃,如图3(b)所示。

图3 叶片焊件焊接温度场测量实验Fig.3 The Measurement Experiment of Welding Temperature Field of the Blade Weldment

从所测温度数据中选取三次具有代表性的数据,并将其与仿真结果进行对比,如图4所示。从图中可以看出,三组实验温度数据变化趋势一致性较好,且最大温差为125℃,相应最大误差为6.36%;其初始温度分别为:249℃、257℃、271℃,最终温度分别为:258℃、261℃、274℃,原因在于热像仪所选测温范围是(300~2000)℃,故测量300℃以下温度时误差较大;最初的温度升高阶段,实验温度较仿真温度存在少许滞后,原因在于热像仪设备需要一定时间来测量并记录温度;实验与仿真的最大温差为80.1℃,相应最大误差为4.57%,小于10%,从而验证了该有限元模型正确性。

4 叶片夹具螺纹流道结构参数优化

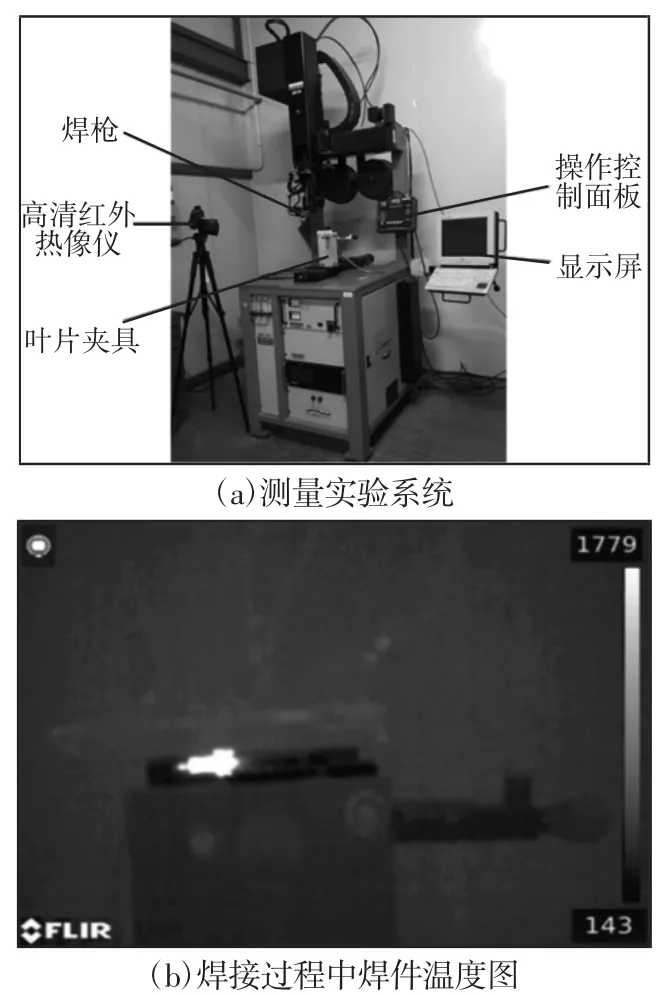

通过多次仿真模拟,得到冷却水最优流量为5L/min。当热源移动至焊接表面中间位置时刻,光孔流道中间横截面温度分布,如图5所示。发现冷却水仅在近壁面处一薄薄的边界层内温度明显升高,而边界层外冷却水温度几乎未变化。造成以上现象的原因在于冷却水流经夹具光孔流道换热壁面时,在壁面处存在一粘性底层,大大限制了近壁面处冷却水与主流区的热量交换。故流道直径对换热作用影响不大,只针对流道直径为10mm流道进行研究。只有尽可能提高冷却水沿壁面法向分速度,加强近壁面处冷却水与主流的掺混,才可减薄或消除粘性底层,从而强化冷却水换热,使其带走夹具上更多热量,缩短焊件高温持续时间,这即是强化传热理论的核心思想。由于冷却水与流道壁面间通过接触进行换热,故改变夹具流道结构对边界条件的施加无影响。基于强化传热理论,同时考虑到便于实际加工的需求,将夹具流道设计为三角形螺纹流道,物理模型,如图6(a)所示。三角形螺纹结构,如图6(b)所示。流道中间截面,如图6(c)所示。从而使冷却水流经螺纹状凸起时产生纵向涡,力图提高冷却水垂直壁面方向分速度,增加主流与粘性底层流体间的掺混,达到强化传热效果,从而提高叶片焊件高温冷却速度。

图6 三角形螺纹流道夹具物理模型及流道结构与横截面示意图Fig.6 The Schematic of Physics Model,Channel Structure and Cross Section of the Triangle Channel

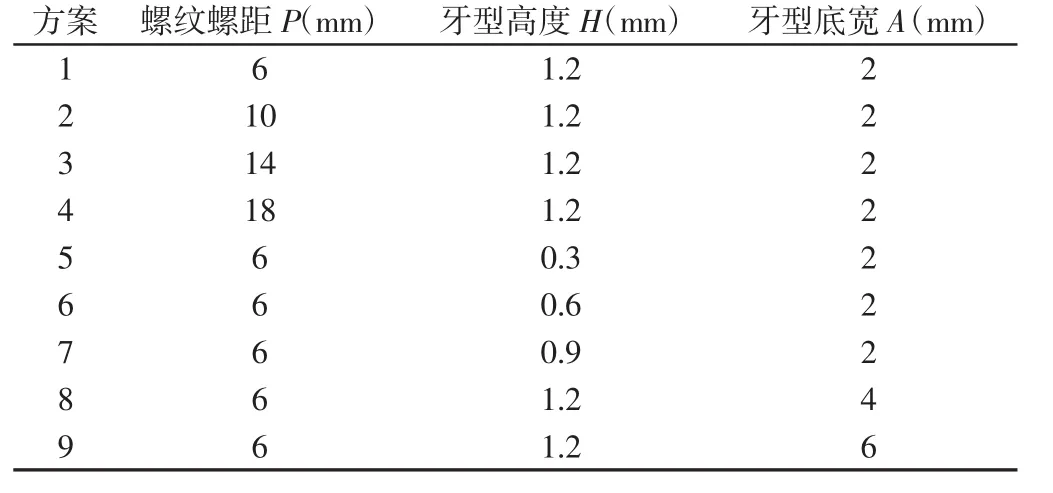

考虑到实际加工刀具尺寸的限制,合理限制螺纹螺距P、牙型底部宽度A及牙型高度H取值范围,其中,P取(6~18)mm、A取(2~6)mm、H 取(0.3~1.2)mm,通过对比螺纹流道与光孔流道仿真结果,对P、A及H进行优化分析,具体仿真方案,如表3所示。其中冷却水流量为5L/min、冷却水流入温度为10℃。

表3 仿真方案设计Tab.3 The Design of Simulation Scheme

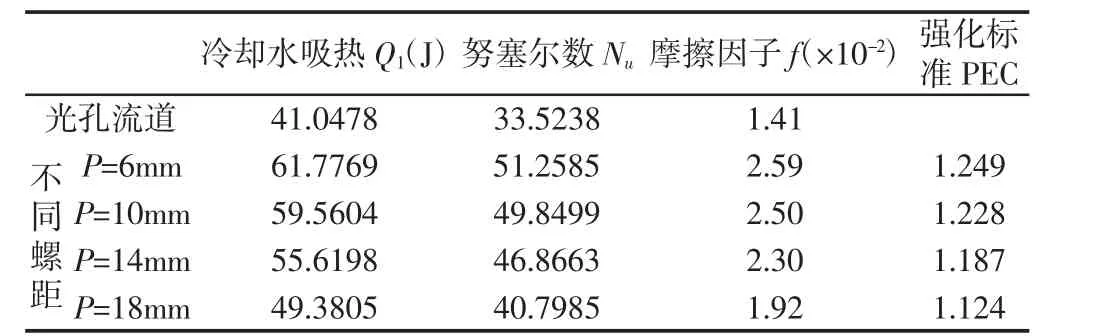

方案1~4研究H及A一定时,P对焊件冷却效果的影响,其结果,如表4所示。从表中可以看出,Q1、与f均随P增大而减少,P=6mm时,Q1最大,为61.7769J,换热效果最强,Nu提高了52.90%,同时PEC也最大,其值为1.249。

表4 螺纹螺距对夹具冷却能力的影响Tab.4 The Influence of Helical Pitch on Fixture Cooling Capacity

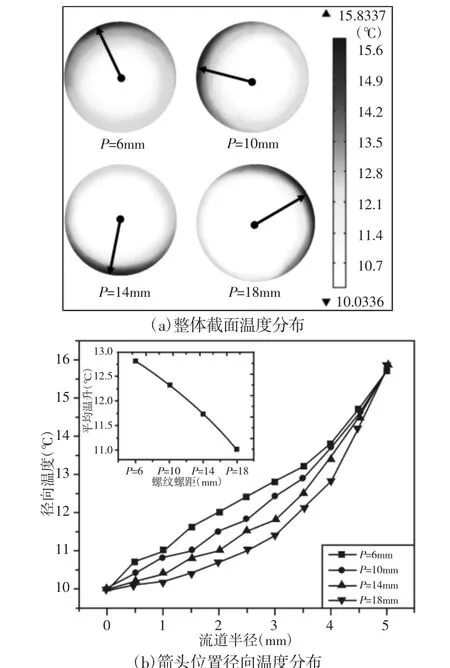

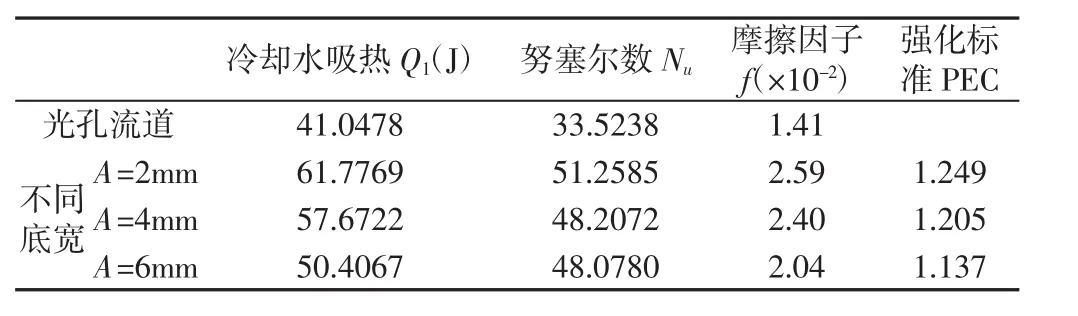

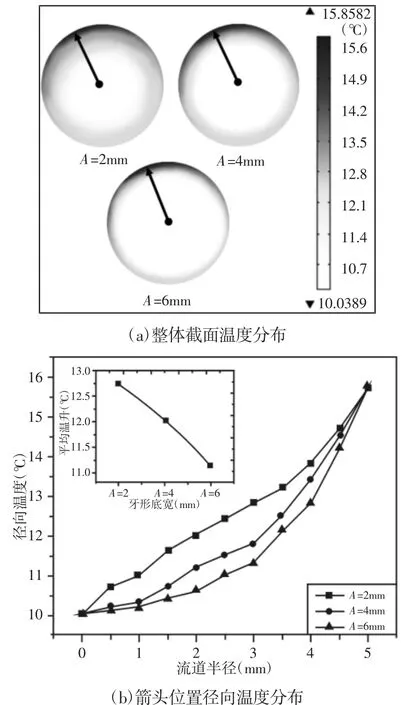

热源移动至叶片焊接表面中间位置时,分别取不同螺距螺纹流道中间位置横截面及其上螺纹状凸起最高位置处温度分布进行对比,其横截面结构,如图6(c)所示。对比结果,如图7所示,其中温度最高部分为螺纹状凸起,箭头位置为螺纹状凸起最高位置,从图中可看出,冷却水温度分布随螺纹螺距增加而变得逐渐不均匀。方案2、8与9研究H及P一定时,A对焊件冷却效果的影响,其结果,如表5所示。从表中可以看出,Q1、与f均随A增大而减少,A=2mm时,Q1最大,为61.7769J,换热效果最强,Nu提高了52.90%,同时PEC也最大,其值为1.249。

图7 不同螺距流道中间横截面及其箭头处半径温度分布Fig.7 The Temperature Distribution of Middle Cross Section and the Radius of the Arrow Position of Different Helical Pitch

表5 牙型底部宽度对夹具冷却能力的影响Tab.5 The Influence of Tooth Bottom Width on Fixture Cooling Capacity

热源移动至叶片焊接表面中间位置时,分别取不同牙型底宽螺纹流道中间位置横截面及其上螺纹状凸起最高位置处温度分布进行对比,其横截面结构,如图6(c)所示。对比结果,如图8所示,其中温度最高部分为螺纹状凸起,箭头位置为螺纹状凸起最高位置,从图中可看出,冷却水温度分布随牙型底宽增加而变得逐渐不均匀。方案4~7研究P及A一定时,H对焊件冷却效果的影响,其结果,如表6所示。从表中可以看出,Q1、Nu与f均随H增大而增加,H=1.2mm时,Q1最大,为61.7769J,换热效果最强,Nu提高了52.90%,同时PEC也最大,其值为1.249。

图8 不同牙型底宽流道中间横截面及其箭头位置处温度分布Fig.8 The Temperature Distribution of Middle Cross Section and the Radius of the Arrow Position of Different Tooth Bottom Width

表6 牙型高度对夹具冷却能力的影响Tab.6 The Influence of Tooth Height on Fixture Cooling Capacity

热源移动至叶片焊接表面中间位置时,分别取不同牙型高度螺纹流道中间位置横截面及其上螺纹状凸起最高位置处温度分布进行对比,其横截面结构,如图6(c)所示,对比结果,如图9所示,其中温度最高部分为螺纹状凸起箭头位置为螺纹状凸起最高位置,从图中可以看出,冷却水温度分布随牙型高度增加而变得逐渐均匀。

综上所述,Q1、Nu与f随流道结构参数变化趋势相同,其均随P及A的增大而减少,随H增大而增加。冷却水在螺纹流道中流动掺混越剧烈,流动情况越复杂,强化传热效果越明显,冷却水单位时间内吸收热量越多,夹具冷却能力越强。

5 结论

在实验验证了有限元模型正确性的基础上,将夹具流道优化为三角形螺纹流道结构。在考虑实际加工刀具尺寸限制情况下,合理限制螺纹螺距P、牙型底部宽度A及牙型高度H取值范围,其中 P 取(6~18)mm、A 取(2~6)mm、H 取(0.3~1.2)mm。通过有限元模拟,对其螺纹螺距P、牙型底宽A及牙型高度H三个参数进行优化分析。结果表明,冷却水单位时间内吸收热量Q1随P与A增大而减少,随H增大而增加,其中P=6mm、A=2mm及H=1.2mm时,夹具冷却能力最强,与光孔流道情况相比,Q1由41.0478J增加至61.7769J,努塞尔数Nu提高了52.90%,PEC取最大值1.249。因此,三角形螺纹流道具有很好的冷却能力,对提高航空压气机叶片焊接修复质量具有重要的理论指导意义。