15- 5PH不锈钢深孔枪钻加工切屑成形的机理分析

2020-04-28李亮杨吟飞薛虎何宁

李亮 杨吟飞 薛虎 何宁

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.盐城工学院 机械工程学院,江苏 盐城 224051)

目前在航空航天、武器装备、轨道交通等国家重点发展行业诸多装备的机械制造中,小直径深孔加工的需求越来越多,特别是针对不锈钢材料的深孔加工需求,例如C919大飞机的各类舱门轴孔、模具的冷却水路孔和枪管孔等[1]。枪钻加工是实现深孔加工的一项重要技术手段。然而,被加工孔具有孔径小、孔深长的特点,同时枪钻结构较为复杂、相对刚度弱,加工过程中普遍存在加工效率低、质量差和排屑困难等严重问题。同时,15- 5PH不锈钢材料的加工性能较差,刀具磨损和加工硬化现象严重,这又给深孔枪钻加工带来了新的挑战[2- 3]。

深孔枪钻加工一直处于封闭或半封闭的环境,无法直观地检测工件的加工质量,只能够通过加工过程中声音的变化、切屑的形貌以及钻削力的测量等进行加工工况的监测。同时,深孔枪钻加工中不同的材料和工艺参数,切屑的形貌也截然不同,会直接影响枪钻的加工质量[4- 5]。因此,本研究针对15- 5PH不锈钢材料,开展了深孔枪钻加工切屑成形机理的理论和试验研究。

1 研究背景

枪钻加工属于外排屑加工系统,切屑通过冷却液从钻杆的V型槽和孔壁间排出,排屑空间较小。当切屑长度过长时,不容易排出,导致堵屑现象时有发生,影响了表面加工质量,严重时会出现枪钻钻头扭断现象(见图1)。当切屑长度过短时,随着高压切削液的流动,切屑会对已加工孔壁表面产生碰撞划伤,并且过小的切屑会夹杂在钻杆外侧导向带与内孔壁之间,对已加工表面产生刮伤。图2中白色框图区域所示为切屑引起的表面划伤,划痕沿轴线方向,布满了整个已加工区域,对粗糙度产生很大影响。

图1 切屑堵塞导致钻头断裂

图2 已加工表面微观划痕

目前国内外针对切屑的研究主要集中在车削、铣削和麻花钻钻削加工中,针对深孔枪钻加工切屑的研究较少,特别是针对15- 5PH不锈钢材料。Biermann等[6- 7]利用高速相机研究了Inconel- 718材料1.5 mm和2.0 mm孔径枪钻加工时切屑成形的过程,Pawade等[8]研究了Inconel- 718切屑变形对加工质量的影响。这些研究都是基于实验分析枪钻加工中切屑的成形过程,没有从理论上对切屑的卷曲和断裂机理进行分析。

枪钻加工过程属于一次成型,与麻花钻加工不同,没有“钻-退”加工过程;切屑的成形和断裂只与工件材料、刀具尺寸和工艺参数相关。因此,本研究主要内容有以下几个方面:①螺旋形切屑成形过程的理论分析;②15- 5PH不锈钢枪钻加工切屑断裂机理分析;③通过试验和仿真分析相结合,研究了工艺参数对切屑形貌和切屑厚度的影响、加工质量与切屑变形率之间的关系、冷却液油压对切屑成形的影响。

2 螺旋形切屑成形过程分析

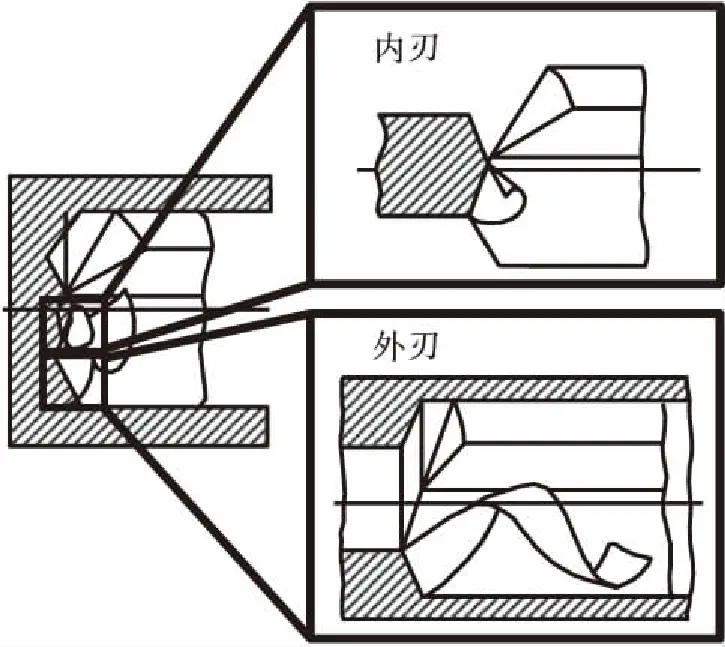

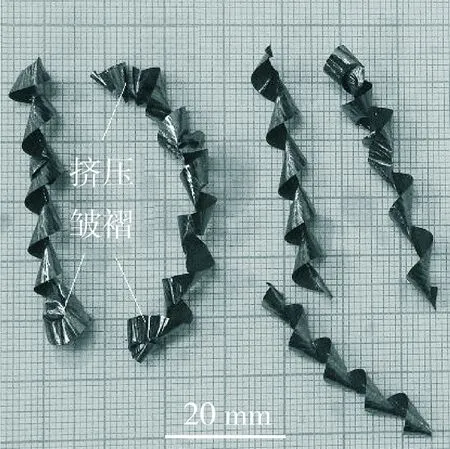

枪钻加工属于典型的双刃切削,钻头的内、外刃均参与加工。枪钻的钻头没有断屑台,其理论前角为0°,内、外刃产生的切屑分别在前刀面上沿垂直于切削刃的方向移动(如图3所示),在切屑与刃口的交界处产生剪切滑移,使切屑“向上自然卷曲”;同时外刃切削速度大于内刃切削速度,使得外刃上切屑的流动速度大于内刃切屑的流动速度,外刃上切屑对内刃上切屑产生侧向挤压,所以切屑上出现挤压和褶皱痕迹(如图4所示)。具体分析其螺旋状切屑的成形过程可分为以下4个阶段:

图3 内外刃切屑成形过程

1)切屑的侧向卷曲阶段

枪钻钻削过程中,切屑随着钻头的旋转在枪钻的前刀面上移动,由于内外刃的切削速度不同,外刃产生的切屑出现向上的侧向卷曲,并且对内刃产生的切屑形成一定的挤压作用。切屑保持与刀具前刀面的接触直到切屑到达枪钻V型槽的壁面。图4示出了内外刃切屑的流动过程,外刃的流屑角明显大于内刃的流屑角。因此,切屑的侧向卷曲程度是由外刃的流屑角所决定,与枪钻内外刃几何角度相关。

2)切屑的螺旋卷曲阶段

如图5所示,当切屑到达枪钻V型槽壁时,切屑在接触点c1受到V型槽壁的阻碍作用,开始第1次向上卷曲。切屑在与孔壁接触时产生第2次卷曲,c2是切屑与孔壁接触点,Ca是枪钻内刃起点到被加工孔回转中心的距离。因此,切屑在侧向卷曲和受阻卷曲的共同作用下形成了螺旋形切屑。rc是切屑的理论卷曲半径,与被加工孔径和刀具尺寸有关。

图4 切屑的侧向卷曲

图5 切屑的向上卷曲

3)螺旋切屑成形阶段

随着钻削过程的进行,切屑继续成形,当其再次到达枪钻钻头的前刀面时完成螺旋切屑的第1圈卷曲,切屑在其断裂之前可形成多次螺旋卷曲循环。

4)切屑断裂阶段

根据Worthington等[9]的研究,切屑断屑的条件在于切屑的卷曲应变εf大于其临界断裂应变εfc。而εfc大小又取决于切屑上卷的最大半径。如图6所示,加工初始阶段,切屑的上卷半径为ru1;然而,切屑成形过程中由于受到孔壁、V型槽的法向力和冷却液油压的合力Fl的作用,使得切屑的卷曲半径增大至临界断裂值ru2,切屑的内侧卷曲表面靠近前刀面处会首先产生裂纹,裂纹逐渐扩大导致切屑的断裂。

如图7所示,切屑螺旋成形过程中,由于弹性变形的作用,切屑会受到来自孔壁和V型槽壁c1、c2和c33点处法向挤压力Fnc1、Fnc2和Fnc3的作用,力的大小取决于切屑受到挤压作用后的弹性回复程度,这与工件材料和切屑的厚度密切相关。除此之外,法向力挤压力作用下,切屑与孔壁之间在接触点处产生轴向摩擦力Ffc1、Ffc2和Ffc3。螺旋圈数的增加使得切屑受到的轴向摩擦力增大,切屑根部所受轴向拉力增大,轴向速度降低。

图6 由冷却液等导致的切屑卷曲半径增大和断裂

Fig.6 Increase in up-curl radius due to coolant pressure leading to chip breaking

(a)螺旋型切屑受力径向视图

(b)螺旋型切屑受力轴向视图

Fig.7 Schematic diagram of normal and frictional forces acting on spiral chip due to elastic recovery

根据Ke等[10]的研究,Vf为枪钻进给进给方向速度,Vcf为螺旋切屑生成速度,可表示为

(1)

式中,R是钻头半径、ω是主轴转速、pc是切屑的螺旋间距、ζa是切屑厚度压缩比,rc可通过式(2)求解,θt是V型槽夹角。

(2)

因此,枪钻加工中切屑成形过程与枪钻钻头的角度、工件的材料、加工时的切削速度、进给量和冷却液油压密切相关。

3 15- 5PH不锈钢切屑断裂机理分析

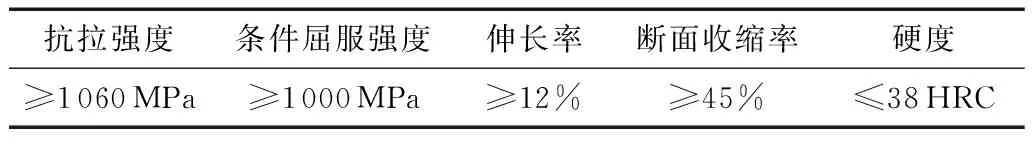

15- 5PH不锈钢属于典型难加工材料,塑性大、韧性高、粘结凝焊性强。加工过程中切屑不易折断、卷曲,容易发生堵塞,造成表面光洁度下降,挤坏已加工表面和崩坏刀刃(材料性能详见表1和表2)。切屑的成形表面呈现扇形卷曲状纹路(如图8所示),内、外刃产生切屑分离现象严重。Jawahiri[11]的研究表明,切屑形成的机理是由热塑性剪切失稳(绝热剪切)向周期性断裂机理过渡。为了具体分析切屑的断裂机理,利用扫描电镜对15- 5PH不锈钢枪钻加工切屑进行检测(Φ17 mm,f=0.01 mm,Vc=50 m/min)。

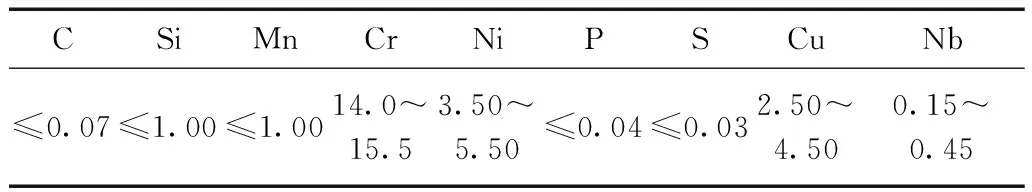

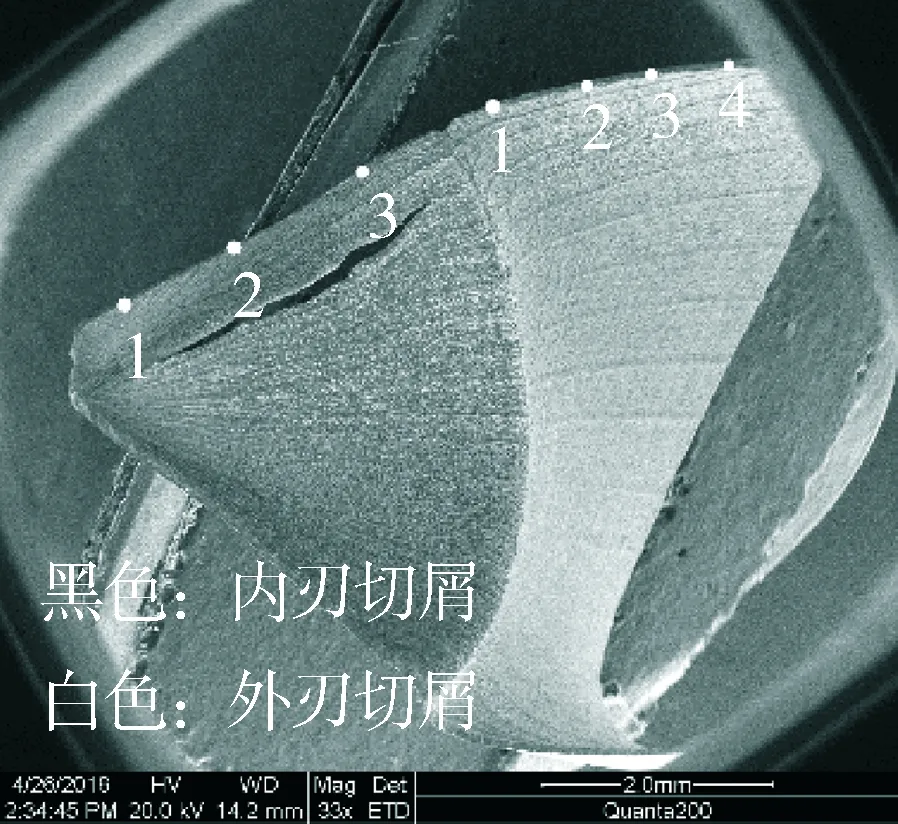

表1 15- 5PH不锈钢主要化学成分及含量[12]

Table 1 Main chemical composition and content of 15- 5PH stainless steel[12]%

CSiMnCrNiPSCuNb≤0.07≤1.00≤1.0014.0~15.53.50~5.50≤0.04≤0.032.50~4.500.15~0.45

表2 15- 5PH不锈钢主要性能[13]

如图8所示,内、外刃产生的切屑,在切屑断面上依次选择了7个测量点,顺序依次从内刃断口到外刃断口。检测发现,其断面上即存在着解理断裂的特征“河流花纹”,又存在着韧窝断裂的特征“韧窝”。断面在不同部位上产生解理裂纹核,扩展成解理刻面,最后以塑性方式撕裂;图示的“河流花纹”短而弯曲,支流少解理面小,并且周围有较多的“撕裂棱”。宏观观测,切屑的断口形貌比较平整,但微观形貌分析15- 5PH不锈钢切屑按断裂性质分属于“塑性-脆性断裂”,因为其既包含了塑性断裂的“纤维转断口”和“韧窝”,又包含了脆性断裂的“解理刻面”[14- 15]。因此,15- 5PH不锈钢枪钻加工切屑的断裂机理属于“准解理断裂”,介于“解理断裂”和“韧窝断裂”之间。

(a)切屑测量视图

(c)内刃切屑2号测量点

(d)内刃切屑3号测量点

(e)外刃切屑1号测量点

(f)外刃切屑2号测量点

(g)外刃切屑3号测量点

(h)外刃切屑4号测量点

分析发现,由于内外刃切削速度的不同,内刃靠近回转中心点处,切屑断口的“河流花纹”较多,主要以脆性断裂为主;刃口不同点切削速度的不断增加,切屑断口中“韧窝”逐渐增多,以韧窝断裂为主。其原因在于随着切削速度的提升,温度增加导致材料的失效形式由绝热剪切向韧性断裂转变,从整体断裂面形貌分布发现,韧性断裂所占比重相对较大。

4 试验研究

通过对15- 5PH不锈钢枪钻加工切屑的螺旋成形过程和断裂机理进行分析,笔者发现切屑的形貌与工件的材料和加工的工艺参数选择密切相关。为了更加具体地分析工艺参数对切屑变形的影响,本研究设计如下试验。

1)试验设备

试验机床为NCS1600数控深孔钻床,钻深可达1 600 mm,转速可达6 000 r/min。枪钻选用Sandvik标准单刃枪钻,尺寸如图9所示。钻头材料是P20硬质合金,具有高硬度、高耐磨性和高耐热性,能有效减少刀具磨损。

图9 Φ17 mm标准枪钻尺寸

2)试验参数表

试验材料为15- 5PH不锈钢棒料,端面进行精车,尺寸为Φ32 mm×100 mm,钻孔深度为80 mm。15- 5PH不锈钢属于典型难加工材料,加工工艺范围相对较窄,设计的试验参数见表3。

4.1 切削速度对切屑变形的影响

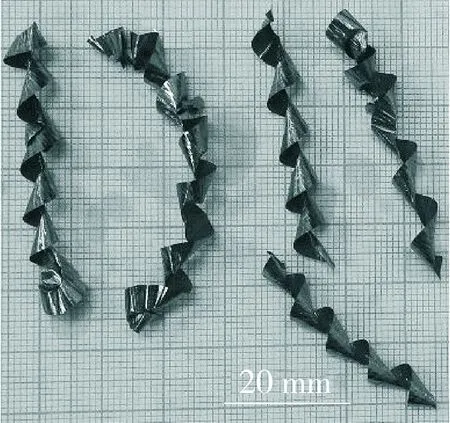

图10为Φ17 mm孔径加工切削速度对切屑变形的影响。15- 5PH不锈钢切屑呈现圆锥螺旋状,同种工艺参数下,切屑形状一致性较好,但内刃和外刃产生的切屑出现明显分离现象。Vc=30 m/min时,切屑呈现长螺旋状切屑,最大长度可达35 cm,切屑之间螺旋间距基本相等,由于切屑较长导致排屑不畅,零件的加工质量相对较差,加工中噪音较为明显,容易出现堵屑现象。加工过程中内、外刃切屑速度的不同,切屑的卷曲方向相对,内、外刃产生的切屑之间产生相互的撕裂现象。当其所受应力大于材料强度极限时,切屑在钻尖区域被挤裂并且出现分离,分别沿着两刃垂直方向卷曲,外刃产生长螺旋状切屑,内刃产生片状短切屑,由于15- 5PH不锈钢材料韧性较好,所以切屑相对较长。Vc=40 m/min时,主轴转速相对较低,内、外刃产生切屑分离现象不明显,切屑较为完整(见图10(a))。

(b)Vc=50 m/min

(c)Vc=60 m/min

当切削速度Vc=50 m/min时,切屑卷曲半径和螺旋间距进一步增大,切屑长度减小,切屑的形状一致性较好。切屑断裂处的螺旋间距明显增大,同时切屑外缘表面有明显挤压痕迹。分析原因,切屑的卷曲速度无法匹配切削生成速度,导致切屑内部张力增大,由于外刃口速度较高,出现边缘挤压撕裂现象。如图10(b)所示,内、外刃切屑的分离现象较为明显。当切削速度Vc=60 m/min时,由于切屑生成速度过快,切屑卷曲半径和螺旋间距进一步增大,切屑呈现带状,但由于排屑空间较小,加工过程中声音较为刺耳,加工质量较差。内、外刃切屑完全分离,由于内刃产生切屑较小不宜收集,图10(c)所示为外刃产生带状切屑。

不锈钢枪钻加工时,进给量较小,加工过程中极易产生积屑瘤,虽然切削速度的增加,切削热的不断增大,但切屑的表面加工硬化程度明显加剧[16- 18]。在冷却液油压不变的情况下,切屑呈现螺旋卷曲状,切屑长度逐渐减小,螺距和卷曲半径逐渐变大。当进给量保持不变时,随着切削速度增加,切屑的主要形态由长螺旋锥状切屑、到螺旋锥状切屑、到带状切屑逐渐变化。因此,切削速度主要通过改变切屑的加工硬化程度影响切屑形状。

4.2 进给量对切屑变形的影响

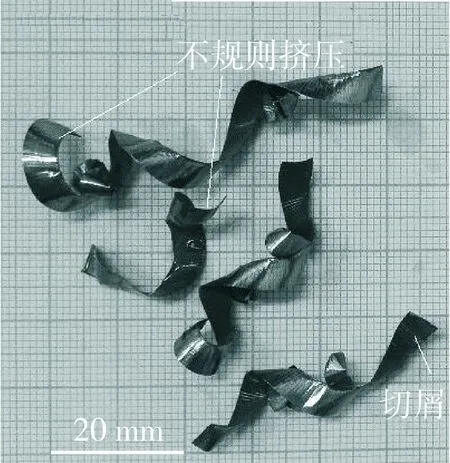

图11所示为进给量对切屑变形的影响。当f=0.01 mm/r时,由于切屑的厚度较小,内、外刃切屑之间相互影响,切屑呈现不规则挤压状,变形量较大;同时在高压切屑液的冲击作用下,切屑根部容易发生断裂,其尺寸相对较小,内外刃切屑分离现象不明显。当进给量增加至0.02 mm/r和0.03 mm/r时,切屑厚度增加,切屑呈现规则的圆锥螺旋状,长度有所增加,切屑形状较为稳定,切屑的挤压褶皱现象较为明显,同时内外刃切屑产生分离。进给量进一步增大至0.04 mm/r和0.06 mm/r时,加工硬化程度增加,出现带状切屑,螺距和卷曲半径逐渐变大,切屑表面挤压痕迹增加,褶皱较为明显,内外刃切屑分离现象明显,基本以外刃带状切屑为主。

枪钻加工中进给量增大,切屑厚度增大,抵抗弯曲变形的强度增加,卷曲曲率半径增大;继续增大进给量,切屑厚度增加,切屑根部强度增大,切屑卷曲半径增大,不利于排屑顺利进行,因此枪钻加工应避免此类切屑的出现。切屑的主要形态由短螺旋锥状切屑、到螺旋锥状切屑、到带状切屑逐渐变化。因此,进给量主要通过改变切屑的厚度影响切屑变形。

(a)f=0.01 mm/r

(b)f=0.02 mm/r

(c)f=0.03 mm/r

(d)f=0.04 mm/r

(e)f=0.06 mm/r

4.3 冷却液油压对切屑形貌的影响

枪钻加工过程中,冷却液不仅起到冷却润滑的作用,同时影响到切屑的断屑以及切屑在钻孔内的流动。冷却液油压的大小对切屑的大小、加工质量等都有很重要的影响。传统的观点认为,冷却液油压越大,断屑效果越好、加工质量也越好。通过试验发现,当油压为1 MPa时,切屑很快发生堵塞现象,导致加工无法继续。2 MPa油压作用下,切屑长度较长,并且表面褶皱现象明显;5 MPa油压作用下,切屑长度最短,但冷却液油压增大同时导致内外刃切屑分离现象加剧。图12示出了冷却液油压对切屑变形的影响,随着冷却液油压的增大15- 5PH不锈钢切屑长度逐渐减小。

因为无法直观地检测切屑的形貌,笔者通过粗糙度的测量来比对冷却液油压变化对其的影响。2 MPa 油压作用下切屑较长褶皱现象明显,切屑流出速度较慢,导致切屑出现淤积现象,与已加工孔壁产生摩擦使得表面粗糙度明显增大,Ra达到5.12 μm,加工过程中声音较为刺耳;5 MPa油压作用下,切屑长度最短,但加工过程中钻杆的抖动现象明显,同时加工声音较为刺耳,粗糙度反而增大,Ra达到4.26 μm;3 MPa和4 MPa油压作用下,切屑长度变小,粗糙度有下降趋势,3 MPa油压下Ra达到 3 μm,4 MPa油压下Ra达到2.76 μm。试验结果表明,冷却液油压是引起切屑断裂的主要因素。

(a)2 MPa

(b)3 MPa

(c)4 MPa

(d)5 MPa

为了更加清晰地研究冷却液对切屑成形的影响,本研究基于切削液为不可压缩流体、流域内无自由面的假设前提,针对Φ17 mm标准型枪钻和流域建模并简化处理。图13为枪钻几何模型和切削液流域模型,聚焦于枪钻钻头部分的断屑与排屑,故仅选择钻头区域参与仿真模拟。

在模拟计算中,计算精度取决于网格质量,由于枪钻钻头部分几何复杂,难以进行准确拓扑,所以本研究中计算模型均采用四面体网格。CFD仿真的边界条件设置和加工用量选择均是基于枪钻钻削Ti6Al4V钛合金的试验参数,如表4所示。此外,为精确捕捉壁面层和切削刃附近的流动特性和流变特性,在壁面划分膨胀层网格并对切削刃附近流域实施局部细密化,如图14所示。

本研究利用ANSYS-Fluent软件分析在不同油压作用下枪钻刃口所受的油压变化以及刃口的涡旋湍流动量(如图15所示)。通过不同的冷却液油压流场仿真以及对刃口压力的测量,绘制了图16切削液压力曲线图。分析发现,内刃和外刃处的切削液压力值变化趋势不同,内刃区域出现了负压状态,且随着油压增大,负压值也逐渐增大。内刃从枪钻的回转中心到钻尖处,所受负压值逐渐增大,钻尖3 mm处,是切削液正负压的临界点。外刃从钻尖到外刃最大边缘,刃口所受油压逐渐增大,因此解释了切屑总是先从外刃边缘区域开始出现裂纹。同时当内外刃所受油压差异较大时,会出现两侧相互撕裂的现象,在钻尖处产生撕裂痕,从而导致内外刃切屑分离现象。而冷却液油压较小时,作用在切屑上的压力值较小,无法达到切屑发生断裂的要求,湍流效应又使切屑出现淤积堵塞现象。因此,前刀面刃口流体压力图很好地解释了不同冷却液压力下切屑形貌的变化原因。

(a)枪钻与工件简化模型

(b)切削液流域简化模型

Fig.13 Gun drilling geometry and cutting fluid watershed model

表4 边界条件

图14 流域网格划分

(a)刃口涡旋仿真示意图

(b)刃口所受冷却液油压示意图

图17是前刀面刃口流体湍流动量图,通过仿真分析发现在前刀面区域出现了涡旋,随着油压增大,湍流动能逐渐增加,增大了切削液对切屑的冲击效应,使得切屑长度变短,排屑速度更快,减少了二次划伤次数,粗糙度有所降低。但是冷却液的湍流动能会对枪钻钻杆产生附加动载荷,由于钻杆属于典型弱刚性构件,当冷却液压力过大时,钻杆稳定性会下降,同时冷却液对切屑的附加动能增大,切屑变形较为明显,与孔壁的冲击动能增加,粗糙度反而会增大。这就解释了冷却液压力达到5 MPa 时,虽然切屑尺寸更小,但粗糙度反而增大的原因。

图16 前刀面刃口流体压力图

图17 前刀面刃口流体湍流动量图

5 结论

(1)理论分析了枪钻加工中螺旋形切屑成形的4个过程和断裂的影响因素,研究了15- 5PH不锈钢深孔枪钻加工切屑断裂的机理,发现其属于“准解理断裂”,其切屑的形貌与枪钻工艺参数选择密切关联。

(2)切削速度的增加,切屑的加工硬化程度加剧,切屑呈现螺旋卷曲状,长度逐渐减小,螺距和卷曲半径逐渐变大,切屑的主要形态由长螺旋锥状切屑、到螺旋锥状切屑、到带状切屑逐渐变化。进给量增大,切屑的厚度增大,卷曲曲率半径增大,不利于排屑顺利进行。切屑的主要形态由短螺旋锥状切屑、到螺旋锥状切屑、到带状切屑逐渐变化。

(3)冷却液油压是深孔枪钻加工切屑断裂的主要影响因素,油压太小,切屑过长,挤压褶皱现象明显,容易出现堵钻现象,加工质量较差;油压过大,切屑变短,但钻削稳定性变差,粗糙度增加。

本研究的结果对15- 5PH不锈钢深孔枪钻加工工艺参数和冷却液油压的优化选择具有较强的指导意义和参考价值。