倾斜管内高黏油水两相流的数值模拟

2020-04-28刘志权佟仕忠

刘志权,荣 峰,佟仕忠

(1. 辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001;2. 辽宁石油化工大学 信息与控制工程学院,辽宁 抚顺 113001)

迄今为止,国内外学者对油水两相流的研究主要集中在水平管道[1-3]和垂直管道[4-6]内,而在倾斜管内,由于重力、湍流、相间的相互作用,以及局部的相对运动等复杂因素,使倾斜管内油水两相流流动呈现不规则性和不稳定性,尤其是在倾角较大时,难以确定界面波结构、相间局部速度和相位分布,因此只有少数学者研究了倾斜管内油水两相流的流动问题[7-9]。而石油化工中会涉及倾斜管道,管道倾角的变化是影响两相流流动状态的重要参数之一[10]。这些流动状态会影响管道中的压力梯度等参数,因此识别倾斜管中油水两相流的流型对于了解压力损失和优化管道设计非常重要[11]。

本工作采用Fluent 三维数值模拟方法研究了倾斜管内高黏油水乳化前后的流动状态,从流型与压降两方面总结了油水两相流的流动规律。

1 数值模拟方法

1.1 物理模型

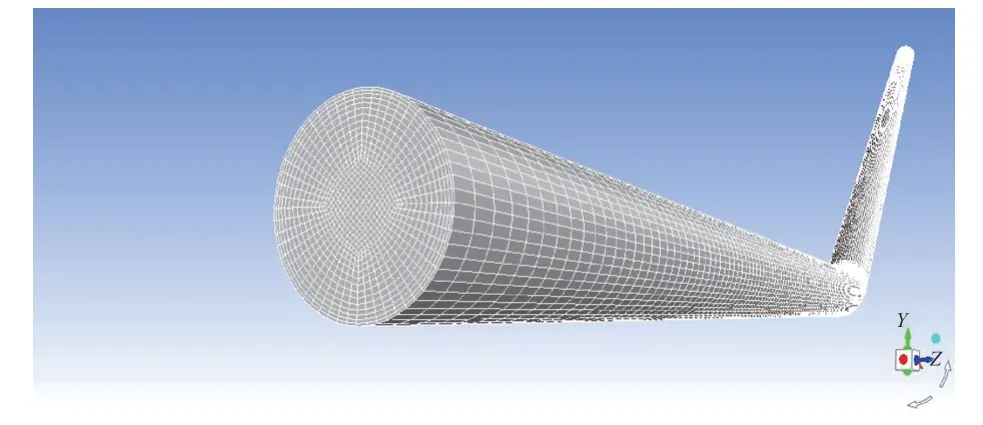

管道的几何模型见图1。该几何模型分为直管段、弯管段、倾斜管段。直管段长为1 m,倾斜管段长为3 m,倾角分别为15°,20°,30°,40°。

1.2 模拟方法

对油水两相流做出如下假设:流体做非稳态流动;流体具有连续性和不可压缩性;忽略温度变化对流体流动的影响;忽略油水之间乳化作用;油水两相之间无质量传递和相变;考虑重力因素的影响。利用ICEM 建立倾斜管道流域的三维模型,同时进行O 型网格划分,均为非结构网格。倾斜管网格放大示意图见图2。

图2 倾斜管网格放大示意图Fig.2 Enlarged view of inclined tube grid.

2 模拟结果及分析

2.1 乳化前高黏油水两相流流动特性

采用上海中晨数字技术设备有限公司的JJ2000C 型界面张力仪测得油水界面张力为19.253 mN/m,将它设定在Fluent 中进行数值模拟。

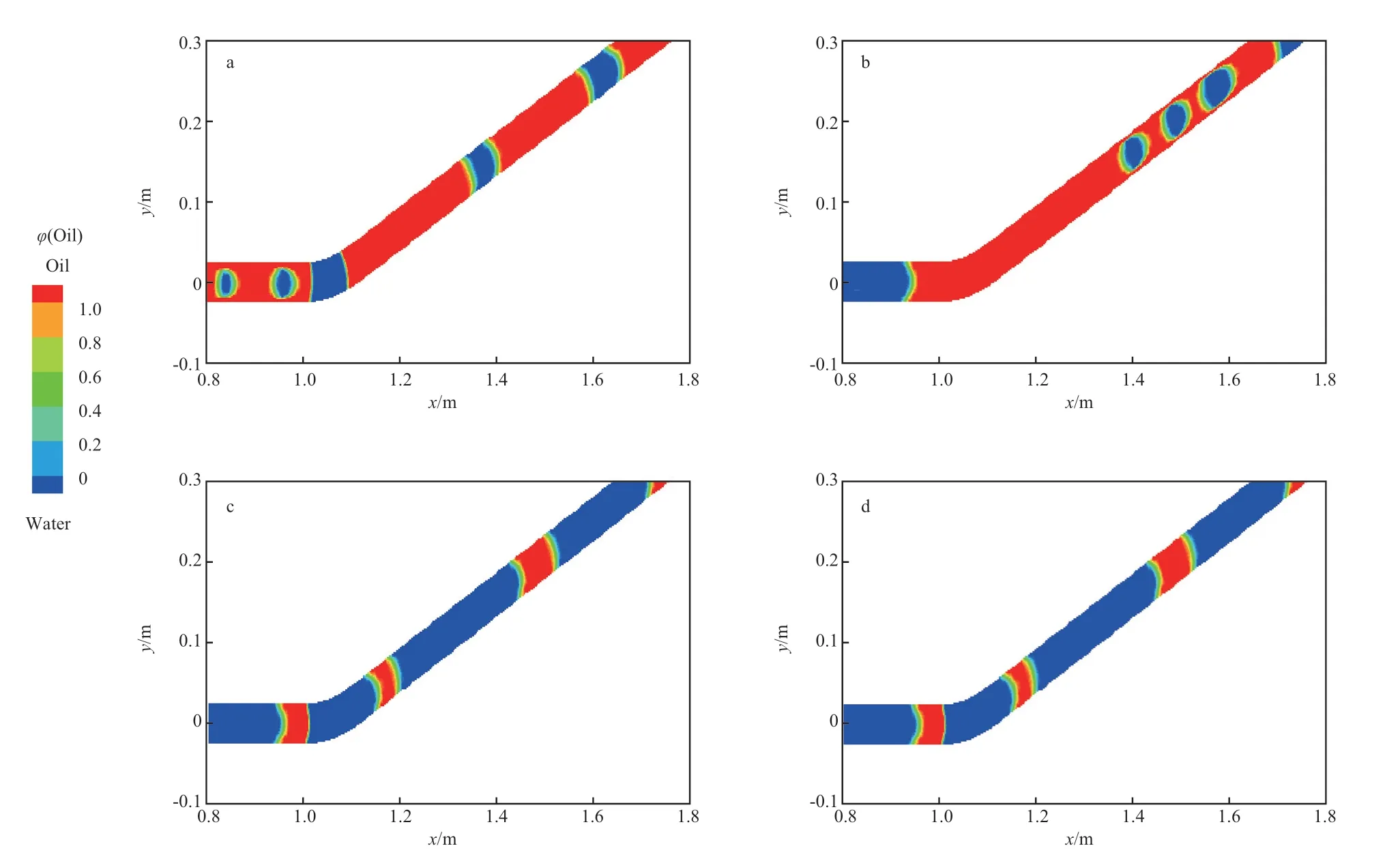

2.1.1 入口流速为0.4 m/s 的相分布图

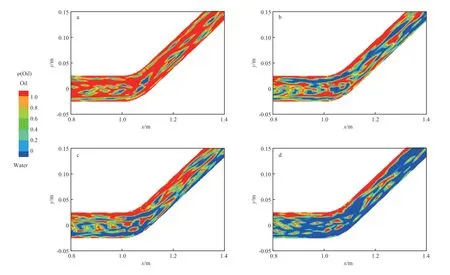

倾角为15°(倾角为40°时,高黏油水两相流在管道中的流动情况与倾角15°时类似)、入口流速为0.4 m/s 时,高黏油水两相流在倾斜管中的流动情况见图3。由图3 可知,含水率(体积分数,下同)为20%时,管内流动状况均为一段水相一段油相交替流动,油相段长于水相段。随着含水率的增加,水相以液滴形式不断聚集,当含水率为60%时,水相段长度大于油相段,流动状态持续到含水率为80%。

2.1.2 入口流速分别为0.8 m/s 和1.2 m/s 的相分布图

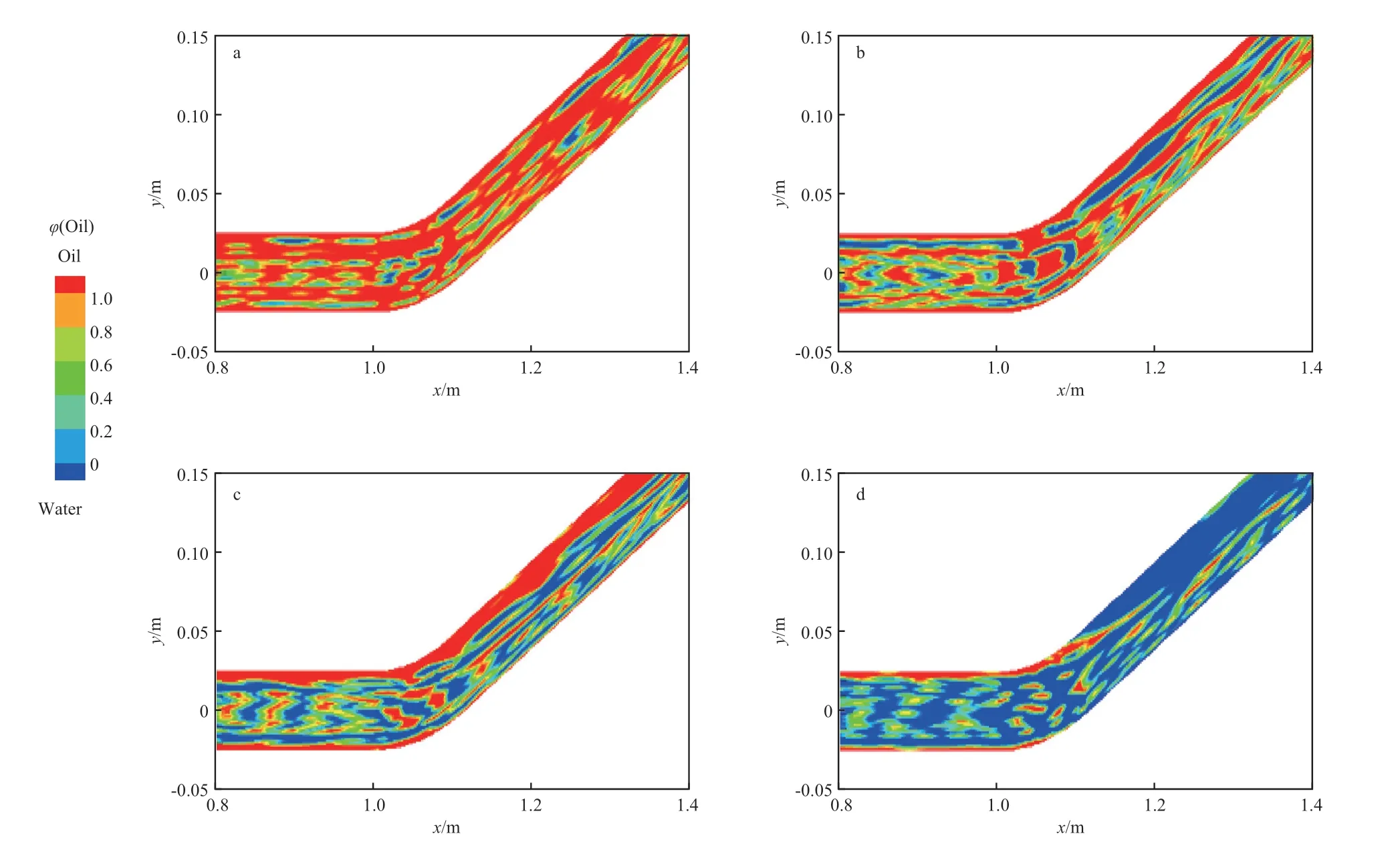

经验证,入口流速为0.8 m/s 时油水两相流在管道中的流动情况与1.2 m/s 时相似,所以以入口流速为0.8 m/s 为例进行说明。倾角为15°、入口流速为0.8 m/s 时,高黏油水两相流在管道中的流动情况见图4。由图4 可知,含水率为20%时,管内流动状况均为水泡流;含水率增加到40%时,水泡流转变为水塞流;含水率增加到60%时,水塞流则转变为弹状流;含水率达到80%时,管内油相以不规则的形式分布在管上壁。

无条件答应虽然可以立即让他停止哭闹,但以后很难维持教养原则;即使有条件地答应,宝宝也会把这种经验当成和妈妈“谈判”的必然过程,同样会产生教养问题。那么,怎样提供一条没有“后遗症”的路呢?

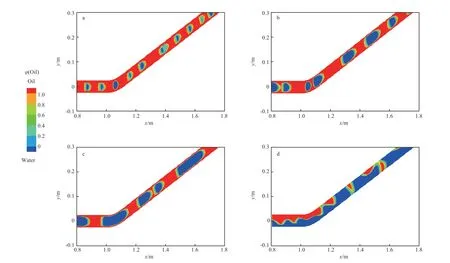

2.1.3 入口流速为1.6 m/s 的相分布图

倾角为15°、入口流速为1.6 m/s 时,高黏油水两相流在管道中的流动情况见图5。

由图5 可知,含水率为20%时,管内油水均以泡状流流动;含水率为40%时,以水塞流形式流动;含水率为60%时,则以环状流形式流动;含水率达80%时,管内的油相、水相均以不规则的形式流动。

图3 倾角为15°及入口流速为0.4 m/s 时油水两相流的流动情况Fig.3 Flow of oil-water two-phase flow at θ of 15° and inlet velocity of 0.4 m/s.φ(H2O)/%:a 20;b 40;c 60;d 80

图4 倾角15°及入口流速为0.8 m/s 时油水两相流的流动情况Fig.4 Flow of oil-water two-phase flow at θ of 15° and inlet velocity of 0.8 m/s.φ(H2O)/%:a 20;b 40;c 60;d 80

图5 倾角15°及入口流速为1.6 m/s 时油水两相流的流动情况Fig.5 Flow of oil-water two-phase flow at θ of 15° and inlet velocity of 1.6 m/s.φ(H2O)/%:a 20;b 40;c 60;d 80

综合上述数值模拟结果可发现,在不同入口流速下,随着含水率的增加,一定倾角下(15°和40°)的高黏油水两相流的流型均逐渐发生改变。当入口流速为0.4 m/s、含水率为20%~80%时,油水两相产生的动能较小不足以使界面失稳,油水两相以交替形式流动。入口流速分别为0.8,1.2,1.6 m/s 时,随着流速的增加,油水两相动能不同程度地增加,使得不同含水率下的油水两相流不再以油水交替形式流动。含水率从20%增加到60%,管内流动状态从泡状流依次转变为水塞流和弹状流或环状流。含水率为80%时,整个管道内油水以不规则分布形式流动。

2.2 乳化后油水两相流流动特性

当加入表面活性剂后,油水界面张力急剧降低,在十二烷基硫酸钠/辛癸基葡糖苷(APG)和Na2CO3/APG 复配体系下,测得油水界面张力分别为0.045,0.049 mN/m,取平均数0.047 mN/m,将其设定在Fluent 中进行数值模拟。

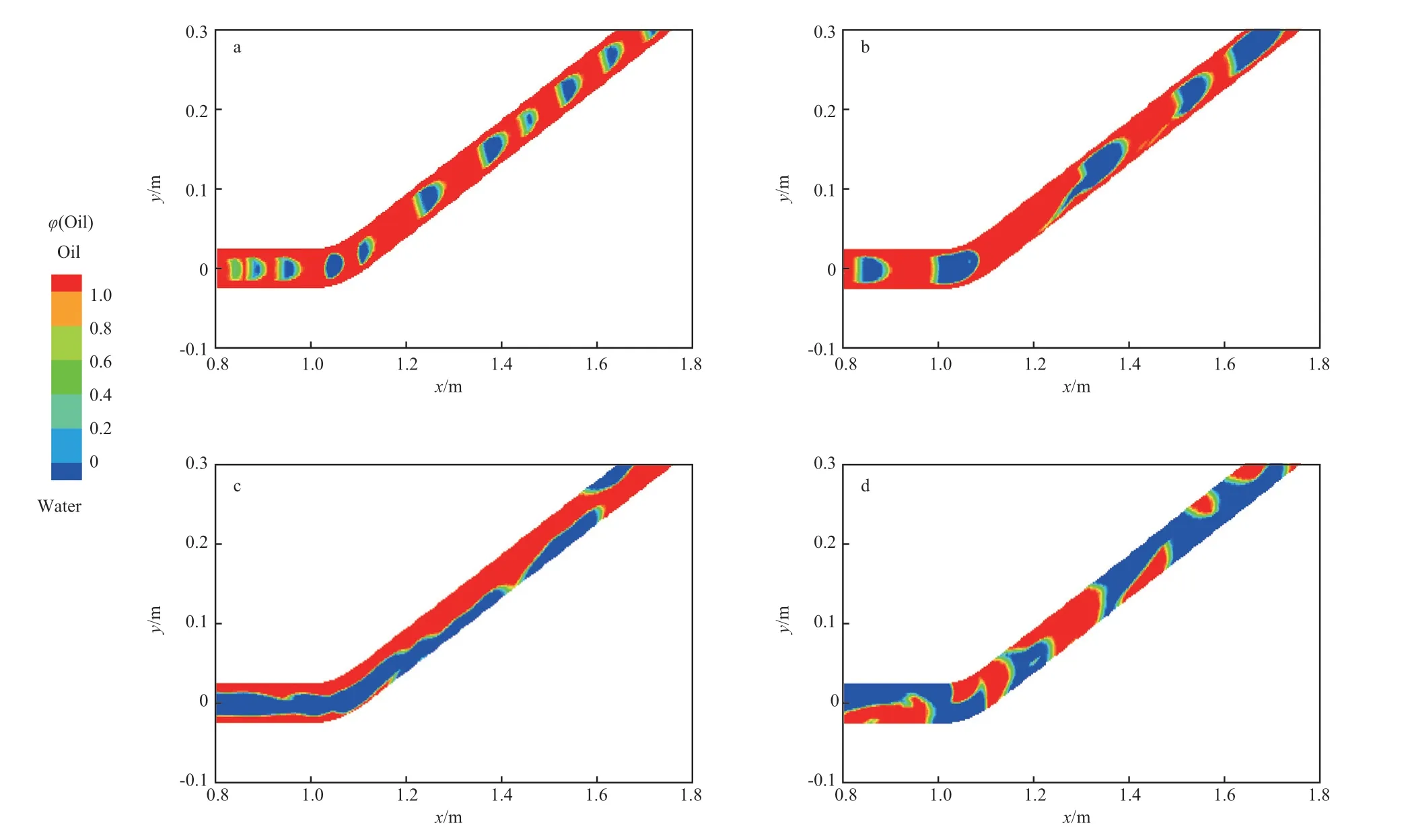

2.2.1 入口流速为0.4 m/s 的相分布图

倾角15°、入口流速为0.4 m/s 时,乳化后的油水两相流的流动情况见图6。由图6 可知,油水两相界面分布明显且相对稳定,上层为带有水相液滴的连续油相,下层为连续水相。在设定的含水率和倾角范围内,随着含水率的增加,油水两相均呈分层流。

2.2.2 入口流速为0.8 m/s 的相分布图

倾角15°、入口流速为0.8 m/s 时,乳化后的油水两相流的流动状态见图7。由图7 可知,含水率为20%时,弯管处水相开始聚集;含水率增加到40%时,弯管处的油包水逐渐形成水包油,发生了部分转相;含水率为60%和80%时,整个管内呈现带有水包油的分层流。

2.2.3 入口流速为1.2 m/s 和1.6 m/s 的相分布图

入口流速为1.2 m/s 时乳化后的油水两相流的流动情况与入口流速为1.6 m/s 时类似,所以以入口流速为1.6 m/s 进行说明。倾角为15°、入口流速为1.6 m/s 时,乳化后的油水两相流的流动情况见图8。由图8 可知,含水率为20%时,弯管处水相开始聚集;含水率增加到40%时,弯管处的油包水开始转变成水包油,发生了部分转相;含水率为60%时,由于弯管内侧流速较慢,油相开始聚集形成连续油相;含水率进一步增加到80%时,管道内完全以水包油形式流动。

图6 倾角15°及入口流速为0.4 m/s 时乳化后油水两相流的流动情况Fig.6 Flow of oil-water two-phase flow after emulsification at θ of 15° and inlet velocity of 0.4 m/s.φ(H2O)/%:a 20;b 40;c 60;d 80

图7 倾角15°及入口流速为0.8 m/s 时乳化后油水两相流的流动情况Fig.7 Flow of oil-water two-phase flow after emulsification at θ of 15° and inlet velocity of 0.8 m/s.φ(H2O)/%:a 20;b 40;c 60;d 80

图8 倾角15°及入口流速为1.6 m/s 时乳化后油水两相流的流动情况Fig.8 Flow of oil-water two-phase flow after emulsification at θ of 15° and inlet velocity of 1.6 m/s.φ(H2O)/%:a 20;b 40;c 60;d 80

通过数值模拟结果发现,在不同入口流速下,一定倾角(15°和40°)下,随着含水率的增加,乳化后油水两相流的流型均逐渐发生改变。当入口流速为0.4 m/s 时,由于流速较慢,油水两相产生的动能较小不足以使界面失稳,不同倾角下的油水两相均以分层流流动,油水界面稳定且清晰。当入口流速分别为0.8 m/s 和1.6 m/s 时,随着流速的增加,管内动能的增加导致油水界面失稳,因此不同含水率下的油水两相流流动状态发生不同程度的变化。含水率为20%时,管内以油包水形式流动;含水率为40%时,管内处于流型过渡状态,弯管处率先发生部分转相;含水率为60%时,倾斜段内的分散油相受到浮力、重力、惯性力三者的作用,使管路上侧的分散油相不断聚集成连续相,形成连续油相和水包油共存的流动形态;含水率为80%时,整个管道内则是以水包油的形式流动。

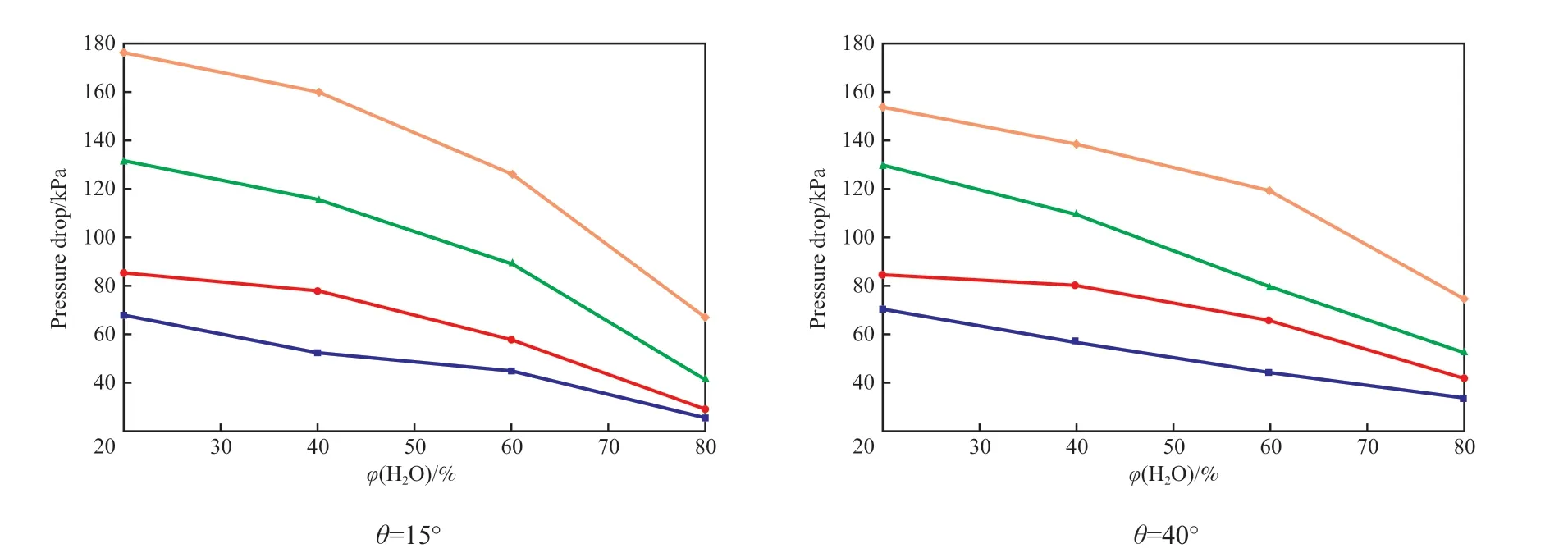

3 乳化前油水两相流的压降变化

当两相流在倾斜管中流动时,随着倾角的改变,流型可能也随即发生改变,从而影响管内压降[12-13]。整个模拟阶段计算且记录了乳化前后高黏油水两相流在不同倾角、不同入口流速以及不同含水率下的压降变化。高黏油水两相流在倾角为15°和40°时,管内压降随含水率的变化见图9。由图9 可知,在一定倾角和入口流速下,随着含水率的增加,管内压降逐渐下降,当含水率达到80%时,管内压降最小;在倾角和含水率一定的条件下,入口流速越大,管内压降越大,当入口流速增至1.6 m/s 时,管内压降最大。

当入口流速为0.4 m/s 时,倾角对压降的影响见图10。由图10 可知,倾角越大,压降越小,但倾角对压降的影响并不明显。当入口流速分别为0.8 m/s 和1.6 m/s 时,倾角对压降的影响也可以得出相似的结论。

综上所述,当入口流速为0.4 m/s 时,不同含水率下的压降均最小,此时倾斜管内油水两相以交替形式流动。入口流速为1.6 m/s 时,不同含水率下的压降均最大,当含水率为20%,40%,60%时,油水两相流的流动状态分别为泡状流、水塞流、弹状流。当入口流速在0.8 m/s 时,管内压降介于最大压降和最小压降之间,油水两相流的流动状态存在过渡流型。

图9 乳化前不同倾角下管内压降随含水率的变化Fig.9 The change of pressure drop with φ(H2O) at different θ before emulsification.Inlet velocity/(m·s-1):■ 0.4;● 0.8;▲ 1.2;◆ 1.6

图10 倾角对压降的影响Fig.10 Effect of θ on pressure drop.■ θ=15°;● θ=40°

4 乳化后油水两相流的压降变化

4.1 不同倾角下含水率与压降的关系

图11 乳化后不同倾角下含水率与压降的关系曲线Fig.11 Relation curves between φ(H2O) and pressure drop at different θ after emulsification.Inlet velocity/(m·s-1):■ 0.4;● 0.8;▲ 1.2;◆ 1.6

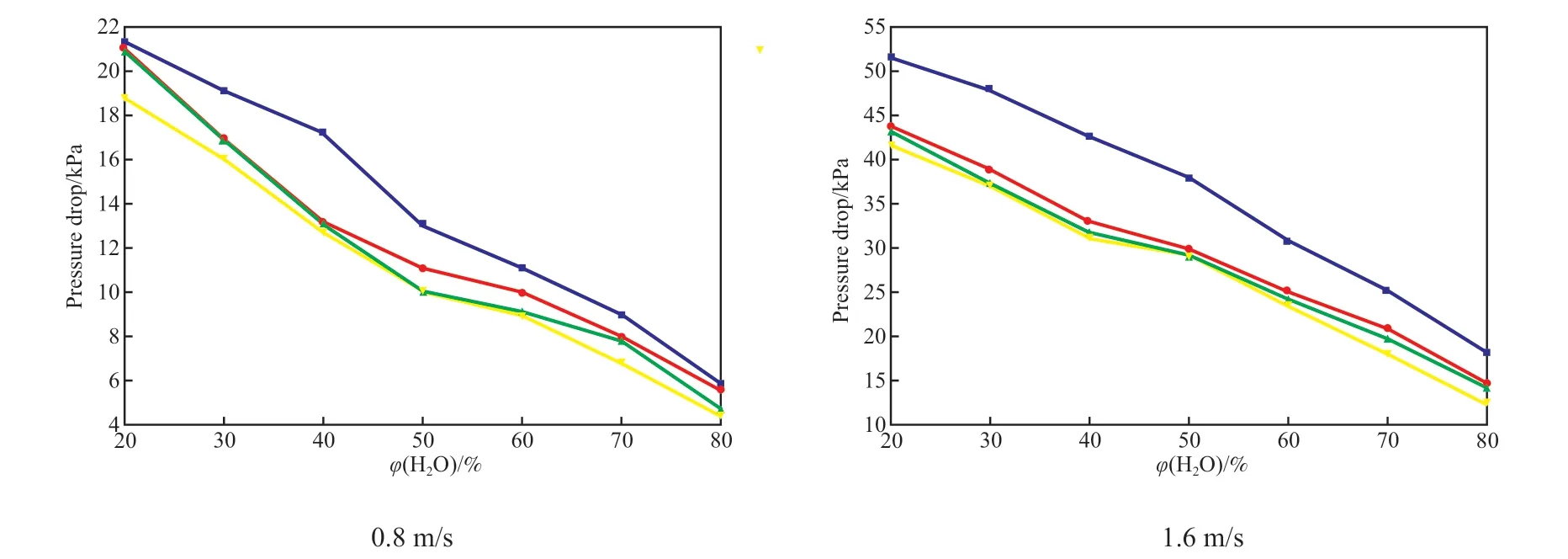

由于倾角为15°,20°,30°,40°时,含水率与压降的关系类似,因此以倾角为15°和40°进行说明。油水两相流的含水率与压降的关系曲线见图11。由图11 可知,在不同倾角下,压降随含水率的增加均呈逐渐减小的趋势。含水率为20%时,压降最大;含水率80%时,压降最小。从图11 还可以看出,入口流速对管内压降有很大的影响,入口流速越大,管内压降越大。入口流速为0.4 m/s 时,不同含水率下的压降均最小,油水两相流的流动状态为分层流。入口流速为1.6 m/s 时,不同含水率下的压降均最大,此时油水两相流的流动状态为分散流。当入口流速为0.8 m/s 时,管内压降介于最大压降和最小压降之间,油水两相流的流动状态存在过渡流型(分层流过渡到分散流的中间流态)。

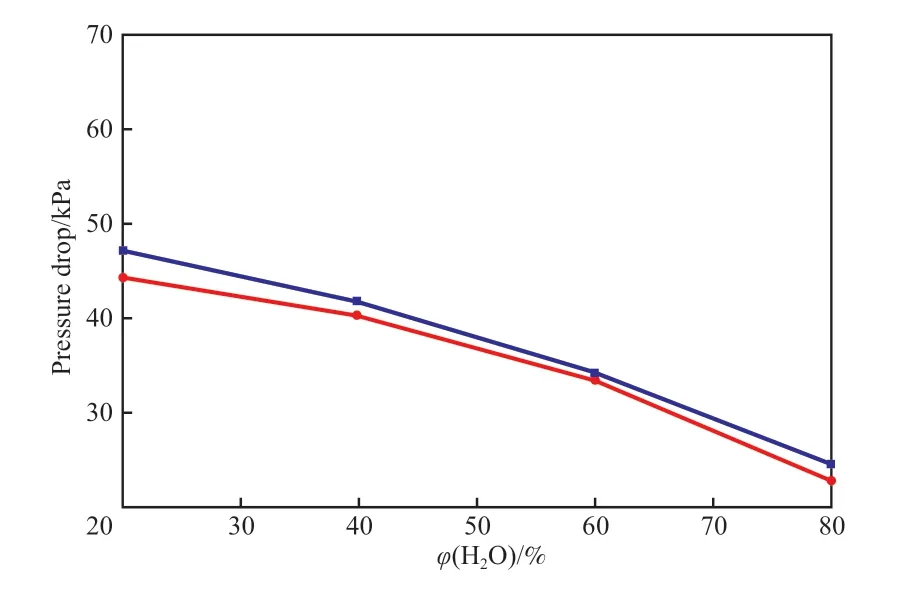

4.2 不同入口流速下含水率与压降的关系

由于入口流速为0.4,0.8,1.6 m/s 时,含水率与压降的关系相似,因此以入口流速为0.8 m/s和1.6 m/s 进行说明。可以肯定的是,在设定的流速范围内(0.4 ~1.6 m/s),含水率的增加会导致管内压降急剧降低。乳化后不同入口流速下含水率与压降的关系曲线见图12。

图12 乳化后不同入口流速下含水率与压降的关系曲线Fig.12 Relation curves between φ(H2O) and pressure drop at different inlet velocity after emulsification.θ/(°):■ 15;● 20;▲ 30;▲ 40

由图12 可知,在一定入口流速下,倾角的变化对压降的影响并不明显。但仍可以判定,随着含水率的增加,倾角15°时的管内压降最大,倾角40°时的管内压降最小。当倾角介于15°和40°时,管内压降也介于最大值和最小值之间。究其根本是因为在一定入口流速下,由于含水率与倾角对流动状态的影响是互相独立的,互不干扰。因此含水率的变化并不影响倾角对流动状态的影响。因此,随着倾角的增加,作用在分散相上的合力增大,使分散相在向上流动的过程中更易聚集在倾斜管内上部形成分层流。所以,倾角越大,管内压降越小。

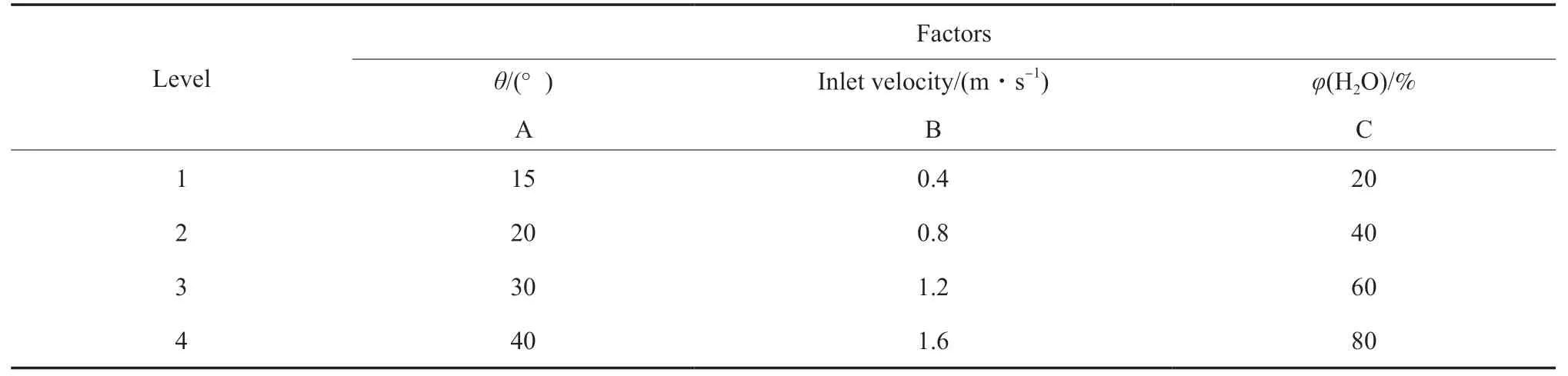

5 压降与三变量的正交实验

在整个模拟阶段共设置了三个变量,分别为倾角、入口流速及含水率。模拟结果表明,三变量与压降存在一定的关系,对压降皆有不同程度的影响。研究者曾通过CFD 软件对水平管和垂直管内油水两相流进行模拟研究[14-15],发现油水两相流流经管道时,流型的改变会使压降发生变化。因此,在基于上述定性关系下,为进一步探讨倾角、入口流速、含水率对管内压降的影响程度,以乳化后的油水两相流的压降模拟数据作为依据,采用正交实验进行研究。

影响倾斜管内油水两相流压降的三个主要因素为倾角(A)、入口流速(B)、含水率(C)。假设三个因素之间无交互作用,三个影响因素各取四个水平值,选取最小压降作为正交实验的评价指标,采用L16(43)正交实验,正交实验的因素与水平见表1。16 组实验的压降分别为9 334.951,17 138.485,21 935.934,18 125.369,5 760.972,8 933.104,9 094.132,40 754.386,3 605.225,4 734.622,29 162.361,28 554.990,1 961.750,18 743.724,20 400.654,25 548.100 Pa。

表1 正交实验的因素与水平Table 1 Factors and levels of orthogonal experiments

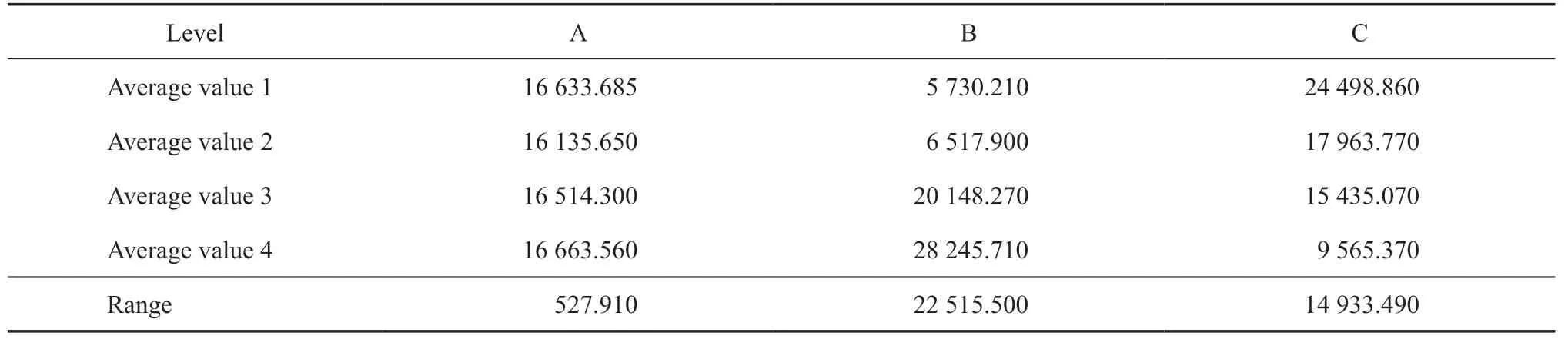

正交实验结果的极差分析见表2。由表2 可知,各因素对压降影响的主次顺序为B>C>A,即入口流速对压降的影响最大,为重要因素,其次是含水率,而倾角对压降的影响最小。

表2 正交实验结果的极差分析Table 2 Range analysis of orthogonal test results

极差分析方法存在一定缺陷,即无法估计误差大小,也不能判断各因素的影响是否显著,而方差分析法则可弥补极差分析法的不足。方差分析结果见表3。由表3 可知,入口流速与含水率的影响显著,倾角的影响不明显。各因素对压降影响的主次顺序为入口流速>含水率>倾角。

表3 方差分析结果Table 3 Variance analysis results

根据正交实验结果,三个因素的最优组合为A2B1C4,即倾角20°、入口流速0.4 m/s、含水率80%。该实验组合不在16 个组合中,按照确定的实验组合验证实验,最小压降为1 520.570 Pa。在稠油降黏输送过程中,在含水率过高的情况下进行输送是不经济的,因此选择16 组实验当中的A2B1C2为最优组合,即倾角20°、入口流速0.4 m/s、含水率40%。

6 结论

1)通过倾斜管内油水两相流的数值模拟结果,总结了高黏油水两相流乳化前后的流型转变规律。高黏油水两相流在设定的参数范围内主要以五种流型流动,分别为油水交替、泡状流、水塞流、弹状流、环状流。而乳化后由于界面张力的变化,油水两相流在倾斜管内主要以三种流型流动,分别为分层流、分散流、分层流且带有水包油。

2)研究了倾斜管内压降与倾角、入口流速、含水率之间的定性关系。无论是高黏油水两相流还是乳化后的油水两相流,在一定倾角和入口流速下,管内压降均随含水率的增加逐渐减小。在一定倾角和含水率下,管内压降随入口流速增加而逐渐增大。在一定入口流速和含水率下,管内压降随倾角增大逐渐减小。

3)极差分析和方差分析结果表明,入口流速对压降的影响最大,含水率次之,倾角对压降的影响最小。在设定的参数范围内,倾斜管内最小压降的最优组合为A2B1C2,即倾角20°、入口流速0.4 m/s、含水率40%。这为实际生产运输提供了一定的理论参考。