SnO2/石墨烯负极材料的制备与电化学性能

2020-04-27周峻丞李德军

张 波, 周峻丞, 李德军

(1.天津师范大学 物理与材料科学学院,天津 300387;2.天津师范大学 天津市储能材料表面技术国际联合研究中心, 天津 300387)

锂离子电池具有能量密度高、循环寿命长以及倍率性能好等优点,被广泛应用于移动电子设备和电动汽车等领域.作为商业锂离子电池负极材料, 石墨具有导电性好、 电化学性能稳定以及成本低等优点.但石墨的理论比容量只有372 mA·h/g,限制了锂离子电池容量的进一步提高.锡作为石墨负极材料的替代材料之一,可与锂合金化形成金属间化合物,其理论比容量达到994 mA·h/g[1].然而在嵌/脱锂过程中,锡的体积变化大(高达300%),导致电极材料破裂和粉化,最终从集流体脱落,导致容量迅速衰减[2].

近年来,SnO2的相关研究日益增多, 其理论比容量可达782 mA·h/g[3-4].SnO2在充放电循环中的电化学反应分为两步:

式(1)中,SnO2被还原为金属 Sn,同时生成 Li2O.Li2O可以有效缓冲Sn 的体积膨胀,从而提高循环性能.式(2)为Sn 与Li 的合金化/去合金化的可逆反应,在此过程中, 每个锡原子最多可以结合4.4 个锂离子形成Li4.4Sn.当SnO2的颗粒尺寸减小到纳米级,式(1)则变为可逆反应,SnO2的理论比容量增加到1 494 mA·h/g[5].然而,SnO2在嵌/脱锂过程中仍具有易团聚粉化、导电性低等缺点.因此, 越来越多的研究工作聚焦在SnO2/C复合材料,利用碳材料缓解锡的体积膨胀,并提高材料的导电性,如碳空心球[6]、碳纳米纤维[7]和多孔碳[8]等与SnO2复合可使其容量显著提高.

石墨烯自2004 年被发现以来,就因其较大的比表面积、良好的导电性和机械强度引起了广泛的关注[9-10].然而,石墨烯片层容易自然堆叠成多层,导致其原有的高表面积以及固有的物理和化学性质受到影响.为了解决这一问题,很多研究致力于制备不同形貌的石墨烯-金属氧化物复合材料作为锂离子电池负极材料,如石墨烯/CoCO3[11]、石墨烯/MoO3[12]和石墨烯/SnO2[13]等, 使金属氧化物颗粒分布在石墨烯的表面和层间,避免石墨烯片层的自然堆叠,其中SnO2因具有较高的理论比容量被认为是较为理想的选择.

由于锂离子电池锡碳负极材料的结构设计仍有待改进和创新,本研究通过气相沉积法和高温烧结制备SnO2/石墨烯复合材料,以期通过石墨烯的层状结构吸收SnO2在嵌/脱锂过程中的体积膨胀应力,抑制SnO2的团聚,进而提高材料的循环稳定性.

1 实验

1.1 试剂与仪器

试剂:结晶四氯化锡(分析纯,国药集团化学试剂有限公司)、石墨烯(内蒙古瑞盛新能源有限公司)和氩气(99.99%,液化空气有限公司).

仪器:扫描电子显微镜(HITACHI SU8010)、X 线能谱仪(EDAX Apollo)、X 线衍射仪(Bruker D8a)、手套箱(Etelux Lab2000)、ARBIN 电池测试系统(ARBIN,BT2000)和电化学工作站(Princeton Applied Research VersaSTAT4).

1.2 材料制备

将 0.04 g SnCl4·5H2O 与 0.04 g 石墨烯均匀混合并放入玛瑙研钵中研磨10 min,然后将所得混合物转移至容积为50 mL 的具有聚四氟乙烯内衬的不锈钢反应釜中,在烘箱中150 ℃加热6 h,将所得产物转移至管式炉中,并分别以400、600 和 800 ℃烧结 2 h,得到SnO2/石墨烯复合材料,分别标记为G/Sn-400、G/Sn-600和G/Sn-800.

1.3 电极制备及电池组装

将SnO2/石墨烯复合材料、 乙炔黑和聚偏氟乙烯(PVDF)以8 ∶1 ∶1 的质量比均匀混合并充分研磨后,加入适量N-甲基吡咯烷酮(NMP)继续研磨均匀,直至形成粘稠度适中的浆料, 再均匀涂覆在铜箔上.将涂覆好的电极片放入80 ℃干燥箱中干燥24 h 后, 冲压成直径12 mm 的圆片备用.

将电极片转移到充满高纯氩气的手套箱内组装CR2032 型扣式电池,以金属锂片为对电极,以聚丙烯微孔膜(Celgard 2400)为隔膜,以浓度为1 mol/L 的六氟磷酸锂(LiPF6)为电解液,电解液溶剂为碳酸乙烯酯(EC)和碳酸二甲酯(DEC)(体积比 1 ∶1).将组装好的电池静置12 h 后进行后续测试工作.

1.4 材料微观结构表征

利用扫描电子显微镜(SEM)观察样品的微观形貌,X 线能谱仪(EDS)分析样品的元素分布,X 线衍射仪(XRD)分析样品的物相(Cu 靶,Kα 为辐射源,λ =0.154 18 nm,扫描范围为 10°~80°).

1.5 电化学性能测试

在室温下,采用ARBIN 电池测试系统对电池进行充放电测试.在一次充放电过程中,电池先以100 mA/g的电流密度恒流放电,再以0.01 V 恒电压放电至电流小于0.02 mA,最后以100 mA/g 恒流充电至电压达到3 V.循环伏安(CV)采用电化学工作站测试,扫描速率为0.1 mV/s, 电压范围为0.01~3.00 V.电化学阻抗谱(EIS)测试频率范围为0.01 Hz~100 kHz,交流信号振幅为5 mV.

2 结果与讨论

2.1 SEM和EDS分析

图1 为石墨烯和SnO2/石墨烯复合材料的扫描电镜(SEM)图像.由图1(a)可以观察到,石墨烯具有层状结构,层间距约为 1 μm.由图1(b)、图1(c)和图1(d)可以看出,经过400、600 和800 ℃的高温处理,材料的形貌未发生明显变化.

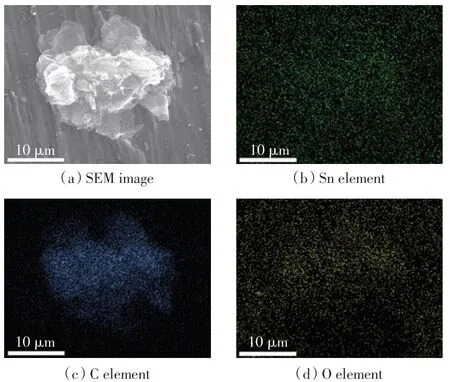

图2 为 G/Sn-400 的 SEM 和 EDS 图像,其中 SEM图像(图2(a))为 EDS 的选区,由图2(a)可以看出,复合SnO2前后的石墨烯形貌未发生明显变化.图2(b)~图2(d)分别为 G/Sn-400 中 Sn、C 和 O 元素的分布图谱(EDS).

图1 石墨烯和SnO2/石墨烯复合材料的SEM 图像Fig.1 SEM images of graphene and SnO2/graphene composites

图2 G/Sn-400 的 SEM 图像和EDS 图像Fig.2 SEM image and EDS image of G/Sn-400

由图2 可以看出,Sn 元素、C 元素和 O 元素分布均匀, 说明SnO2颗粒均匀沉积在石墨烯的片层中.结合SEM 和EDS 图像可知,SnO2颗粒以纳米级尺度分布在石墨烯片层中.

2.2 XRD分析

图3 为石墨烯、G/Sn-400、G/Sn-600 和 G/Sn-800的X 线衍射图谱.由图3 可以看出,4 组样品的宽衍射峰均出现在2θ=31°和42°处, 分别代表无定型碳的(002)和(100)晶面[14],这表明在材料制备过程中石墨烯的结构未发生明显变化.G/Sn-400 和G/Sn-600 的XRD 图谱中出现了SnO2的衍射峰表明经过气相沉积和烧结,SnCl4·5H2O 转化为 SnO2.而 G/Sn-800 的图谱中出现了Sn 和SnO 的衍射峰, 说明随着烧结温度的升高,SnO2逐渐被石墨烯中的碳还原为SnO 和Sn.

图3 石墨烯和SnO2/石墨烯复合材料的XRD 图谱Fig.3 XRD patterns of graphene and SnO2/graphene composites

2.3 循环伏安曲线、首次恒流充放电曲线

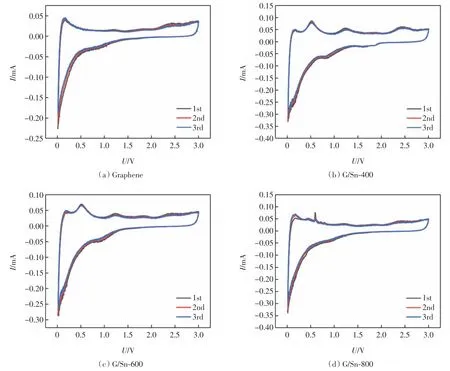

图4 为石墨烯、G/Sn-400、G/Sn-600 和 G/Sn-800电极的循环伏安曲线.

由图4(a)可知,石墨烯首次循环的曲线在0.8 V左右出现还原峰,对应SEI 膜的形成[9];在0~0.1 V 出现的还原峰对应石墨烯的嵌锂过程; 在0.2 V 处出现的氧化峰对应石墨烯的脱锂过程.由图4(b)和图4(c)可知,G/Sn-400 和G/Sn-600 电极的首次循环曲线在0.8 V 左右出现还原峰, 且强度高于石墨烯对应的峰,该峰对应SEI 膜的形成以及SnO2与Li+反应生成Sn和Li2O 的过程;0.1~0.2 V 处出现的还原峰对应LixSn的形成;0.5、1.2 和2.5 V 处出现的氧化峰则分别对应LixSn 的分解和Li2O 的部分分解过程.G/Sn-400 和G/Sn-600 电极的循环伏安曲线基本没有差别,结合XRD结果(图3)可知,这是因为2 组材料中的锡均以SnO2的形式存在,样品成分相近.由图4(d)可知,与G/Sn-400 和G/Sn-600 电极不同,G/Sn-800 的循环伏安曲线在0.8 V 处的还原峰对应SEI 膜的形成以及SnO 的分解;0.5 V 处的氧化峰对应LixSn 的分解.整个循环过程中,材料的氧化还原峰位没有明显的偏移,说明材料具有良好的结构稳定性.

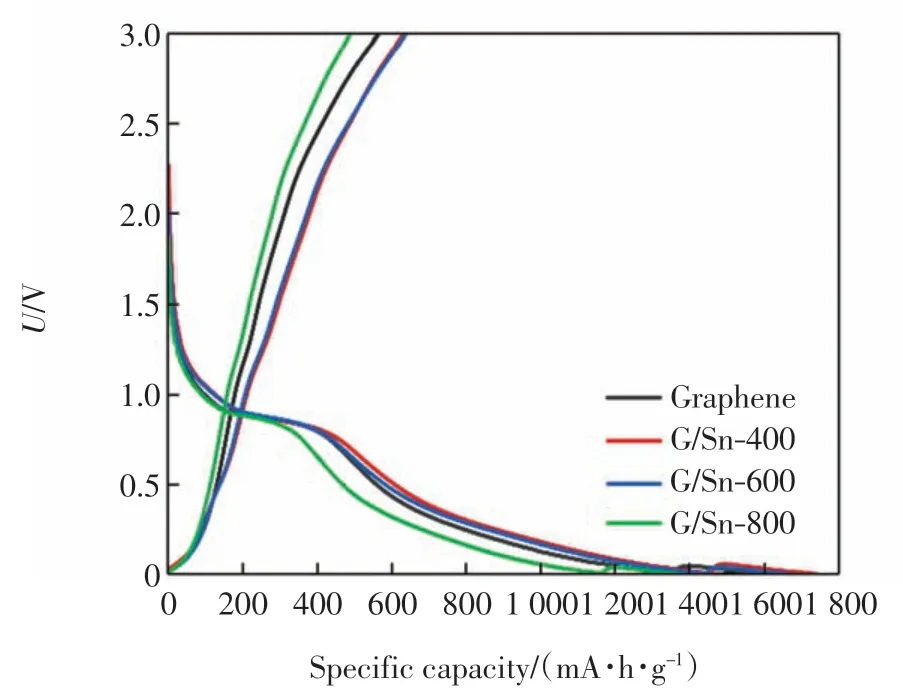

图5 为石墨烯、G/Sn-400、G/Sn-600 和 G/Sn-800电极在100 mA/g 电流密度下的首次恒流充放电曲线.由图5 可以看出,4 组样品的放电曲线均在0~0.2 V和0.8 V 处出现放电平台,与图4 中各样品循环伏安曲线中的还原峰相对应; 充电曲线0.2、0.5、1.2 和2.5 V处出现的电压平台也与循环伏安曲线中相应的氧化峰相对应.此外,由图5 可知,4 组样品中 G/Sn-400 和G/Sn-600 电极的首次可逆比容量较高,分别达到636.5 mA·h/g 和 642.6 mA·h/g,这说明 SnO2为材料提供了较高的比容量.G/Sn-800 电极的首次充电比容量明显低于前两者, 为492.7 mA·h/g, 这是因为纳米级SnO2的理论比容量远高于金属Sn.4 组样品均存在首次不可逆容量,主要原因是SEI 膜的形成和由SnO2生成Li2O 的不可逆反应[15].

2.4 循环性能和倍率性能

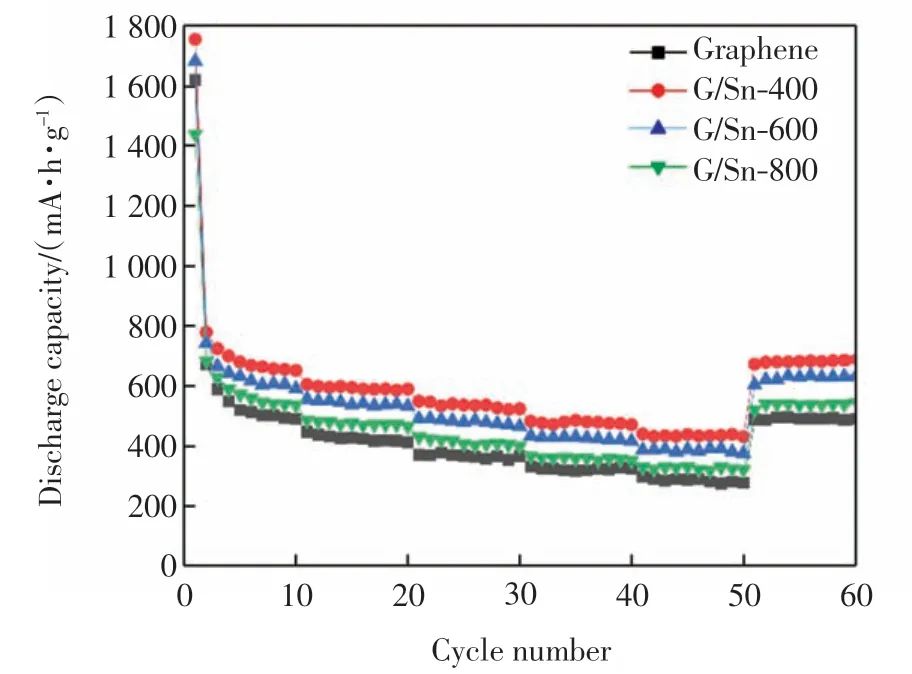

图6 为石墨烯、G/Sn-400、G/Sn-600 和 G/Sn-800电极在100 mA/g 电流密度下的的循环性能图.

图4 石墨烯和SnO2/石墨烯复合材料电极的循环伏安曲线Fig.4 Initial three CV cycles of graphene and SnO2/graphene composites electrodes

图5 石墨烯和SnO2/石墨烯复合材料电极的首次充放电曲线Fig.5 Initial charging/discharging curves of graphene and SnO2/graphene composites electrodes

图6 石墨烯和SnO2/石墨烯复合材料的循环性能Fig.6 Cycling performance of graphene and SnO2/graphene composites

由图6 可以看出,经过50 次循环后,G/Sn-400 电极保持了较高的放电比容量(716.6 mA·h/g),远高于石墨烯的496.1 mA·h/g,说明SnO2使材料的比容量显著提高.G/Sn-600 电极和G/Sn-800 电极在50 次循环后的放电比容量分别为652.5 mA·h/g 和563.8 mA·h/g,呈下降趋势,说明随着烧结温度的升高,材料的可逆容量逐渐下降.这一方面因为SnO2在高温烧结中逐渐被还原为金属Sn, 而在纳米尺度下金属Sn 的理论比容量远低于SnO2;另一方面由于SnO2在充放电过程中会生成Li2O 和金属Sn,而Li2O 可以有效缓解Sn 的体积膨胀,防止活性物质的团聚,提高材料的循环性能.

图7 为石墨烯、G/Sn-400、G/Sn-600 和 G/Sn-800电极在100~1 000 mA/g 电流密度下的倍率性能图.

图7 石墨烯和SnO2/石墨烯复合材料的倍率性能Fig.7 Rate capability of graphene and SnO2/graphene composites

由图7 可知,G/Sn-400 电极在 200、400、800 和1 000 mA/g 电流密度下的放电比容量分别为590.8、524.6、471.6 和 431.9 mA·h/g, 均高于其他 3 组样品,表现出较好的大电流充放电性能.这是因为随着烧结温度的升高,SnO2逐渐被不同程度地还原, 生成SnO和金属Sn.结合XRD(图3)可知,SnO 和金属Sn 的晶粒增大,锂离子扩散距离随之增加,从而导致离子扩散阻抗增大.而当电流密度恢复到100 mA/g 时,G/Sn-400 的比容量恢复至690.3 mA·h/g, 表现出良好的容量恢复能力.

2.5 交流阻抗图

图8 为 G/Sn-400、G/Sn-600 和 G/Sn-800 电极经过10 次循环后的电化学阻抗谱和等效电路,其中中高频区域的半圆形代表电荷转移阻抗[16-17],低频区的斜线代表锂离子扩散阻抗[18].

通过等效电路拟合可知,G/Sn-400、G/Sn-600 的扩散阻抗Zw分别为123.9 和125.1 Ω, 明显小于 G/Sn-800 的131.4 Ω, 说明 SnO2在充放电过程中生成的Li2O 不仅有效缓解金属锡的体积膨胀,而且抑制了金属锡晶粒的团聚,降低了锂离子的扩散路径,减小了锂离子的扩散阻抗,从而进一步解释了G/Sn-400 倍率性优异的原因.

图8 SnO2/石墨烯复合材料的电化学阻抗谱和等效电路Fig.8 EIS and equivalent circuit of SnO2/graphene composites electrodes after 10 cycles

3 结论

本研究通过气相沉积法和高温烧结制备了SnO2/石墨烯复合材料,并对其微观结构和电化学性能进行表征,得到以下结果:

(1)SnO2纳米颗粒均匀沉积在石墨烯片层中,可以有效防止石墨烯片层的自然堆叠,同时,石墨烯可以有效缓解锡的体积膨胀,并提高材料的导电性.

(2)当烧结温度为400 ℃时,材料的循环性能最好,充放电循环50 次后仍能保持716.6 mA·h/g 的放电比容量.

(3)烧结温度为400℃的样品具有良好的倍率性能,在电流密度为1 A/g 时,放电比容量为431.9 mA·h/g.

综上所述,本研究所得材料具有较高的循环稳定性,并利用石墨烯的高导电性和片层结构有效促进了电子和锂离子的传输与扩散,该复合材料有望作为新型负极材料应用于锂离子电池.此外, 本研究制备方法简易、高效、成本低,在实际生产应用中具有较大的应用潜力.