液电混合驱动电铲提升系统能效特性研究

2020-04-27王翔宇郝云晓穆晓鹏

王翔宇 葛 磊 赵 斌 郝云晓 权 龙 穆晓鹏

(太原理工大学机械与运载工程学院, 太原 030024)

0 引言

矿用电铲是大型露天矿山开采的重要装备,作业中,铲斗在提升与推压机构的复合作用下装载物料,提升机构将铲斗提升至卸载高度,与此同时,回转机构驱动上部车体回转至卸料位置,卸料完成后,铲斗在提升机构与回转机构的协同作用下回落到初始位置。作业中,大质量的斗杆与铲斗(统称“工作装置”)在提升机构的驱动下频繁升降[1]。工作装置下降时,提升电机在重力势能的驱动下处于发电工况,为控制工作装置下降的速度,一般通过制动电阻产生制动扭矩,将提升电机发出的电能以热能的形式消耗掉,造成大量的能量浪费。

提升电机更多工作在低负荷状态,按峰值功率配置电动机将使电机长时间工作在低效率工况。因此,在保证正常生产效率的前提下,回收利用电铲工作装置的重力势能,降低提升电机的装机功率,将极大地降低电铲能耗和生产成本。

为了利用电铲工作装置的重力势能,太原重工股份有限公司申请了电铲交流变频调速装置及其控制系统的发明专利,工作装置下降时,提升电机发出的电通过共用直流母线驱动其他电机,多余部分回馈到电网[2];尹喜云等[3]研制了交流变频调速系统能量回馈装置,将电铲工作装置下降过程中提升电机发出的电能直接回馈到电网;VALENZUELA等[4]对电铲馈电系统进行了仿真研究,结果表明,采用馈电方式可使电铲节能约25%。

文献[5-10]采用超级电容代替制动电阻,将工作装置下降过程中提升电机发出的电能存储到超级电容。另外, SHI 等[11]通过优化铲斗结构,降低挖掘阻力,提高电铲作业能效;FRIMPONG等[12-13]通过识别铲斗切入角、运行速度与挖掘阻力的动态关系,为结构优化及减小质量提供依据;ABDOL 等[14]通过动力学仿真,确定了电铲结构参数和铲斗有效载荷的关系,对电铲结构进行优化,提高了生产效率;文献[15-16]提出一种具有双斗杆形式的电铲工作机构,提高了电铲工作装置的自由度,降低了挖掘阻力与能耗; BROWN 等[17]分析了电铲和矿用自卸车对露天矿生产力的影响,总结了提高生产效率的方法;STAVROPOULOU[18]建立了电铲挖掘力与能耗的数学模型,为电铲轨迹优化及能耗分析提供了依据;AWUAH-OFFEI等[19-20]研究了电铲推压和提升速度对挖掘效率的影响规律;文献[21-22]以挖掘单位物料能耗最低为准则,对电铲轨迹控制参数进行了优化。

上述研究工作,向电网馈电,提升电机发出的电能需经有源逆变电路才能回馈到高压电网,对于高压电机,其技术复杂、成本高,还会对电网产生谐波干扰;超级电容储能,需要大量超级电容串并联组合,并经DC转DC升压才能用于高压大容量设备的能量回收。此外,这两种方案都存在电动机发电工况时效率较低[23]、不能降低提升电机装机功率的问题。电铲结构与轨迹优化方法节能效果有限,也易受外界环境变化的影响[24]。

为克服现有方法的不足,充分利用电铲工作装置的重力势能,本文提出提升电机同轴连接液压泵/马达的液电混合驱动电铲提升系统。首先,阐述液电混合的电铲提升驱动方案工作原理;搭建原理试验台,验证液电混合提升驱动方案的有效性;最后,借鉴团队已有成熟的数字样机建模理论和方法[25-28],构建电铲整机机电液联合仿真模型,以验证新系统的运行和能耗特性。

1 工作原理

1.1 电铲工作原理

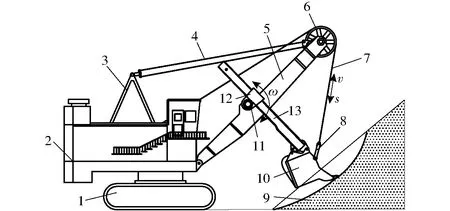

图1为电铲组成简图,主要包括动臂、斗杆、铲斗、回转和行走装置。电铲的主要功能是装载爆破后的矿石等物料,并将物料装入矿用自卸车内。其作业过程包括装载提升、回转、开斗卸载、下降返回4个阶段。当电铲处于装载提升阶段时,提升电机驱动滚筒转动,滚筒上的钢丝绳提升工作装置,推压机构驱动斗杆伸出,调整切入深度,此阶段,提升电机对外做功,消耗电能。当工作装置卸载物料后下降时,工作装置的重力驱动提升电机处于发电状态,推压机构驱动斗杆缩回,调整斗杆位置,使工作装置回到初始姿态。

图1 电铲结构组成简图Fig.1 Composition and structure diagram of cable shovel1.行走装置 2.回转平台 3.A型架 4.绷绳 5.动臂 6.天轮 7.提升绳 8.吊环 9.物料 10.铲斗 11.推压轮 12.鞍座 13.斗杆

在下降过程中,提升电机发出的电能经制动电阻转换为热能耗散掉,不仅造成大的能源浪费,还需增设散热系统,进一步增加了机器的能耗。

1.2 液电混合驱动电铲提升系统

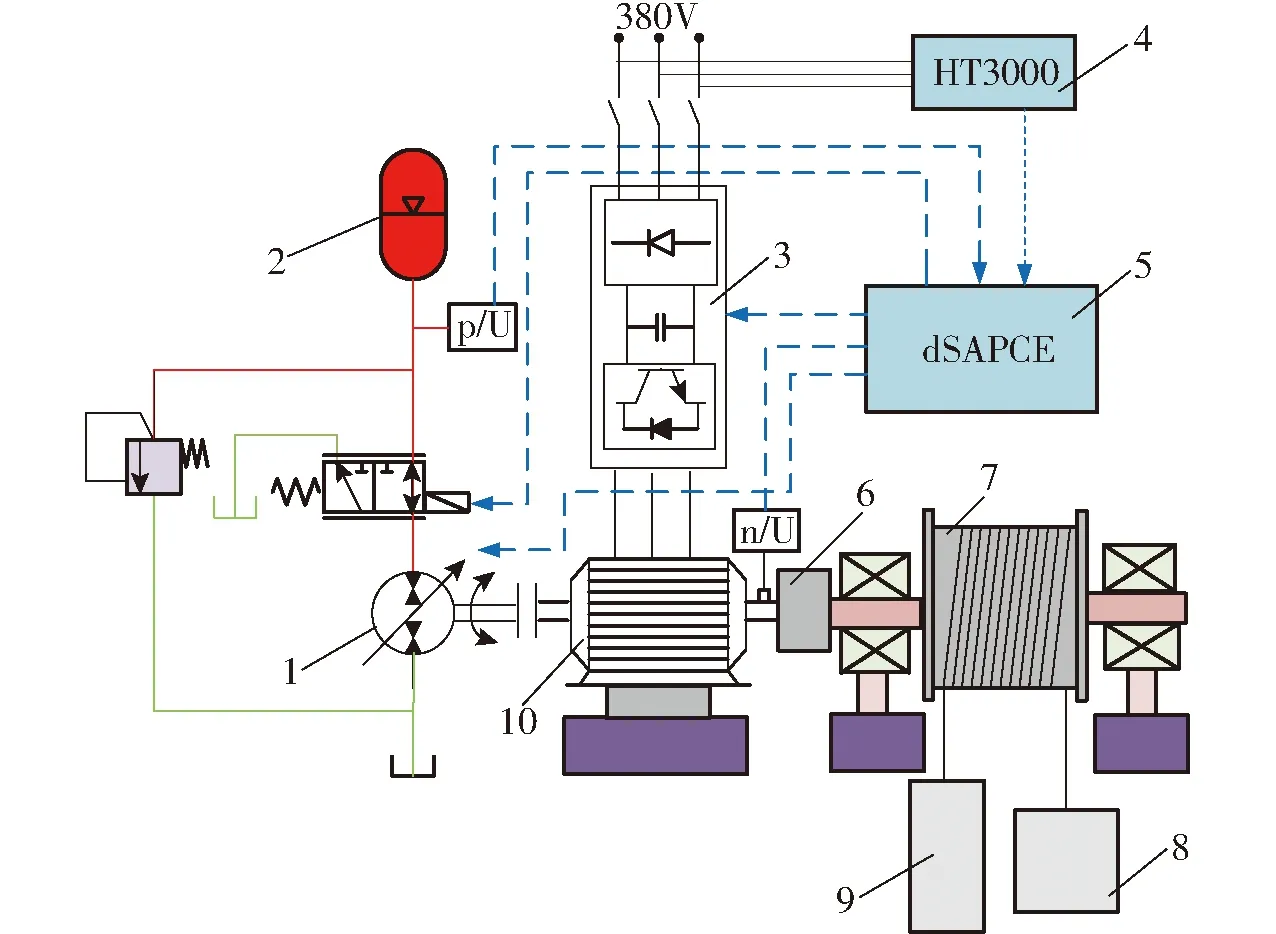

液电混合驱动电铲提升系统工作原理如图2所示。在原提升电动机驱动轴上增设一套液压泵/马达,并增设液压蓄能器及相应控制阀组。系统中,液压蓄能器的油口、溢流阀进油口与液压泵/马达的出油口经过控制阀连接,液压泵/马达的进油口、溢流阀出油口均连接到油箱。提升电机驱动轴一端通过减速器与滚筒连接,另一端与液压泵/马达连接。

图2 液电混合驱动电铲提升系统工作原理图Fig.2 Working principle of hydraulic-electric hybrid drive lifting system of cable shovel1.液压泵/马达 2.蓄能器 3.变频器 4.功率仪 5.电铲节能控制系统 6.减速器 7.滚筒 8.重物 9.配重 10.主电机

图3 驱动过程液压泵/马达运行工况Fig.3 Operating conditions of hydraulic pump/motor

首先在液压蓄能器中存入一定量的液压油,使其压力经过液压泵/马达产生的扭矩基本平衡电铲工作装置自重产生的扭矩。当工作装置下放时,如图3a所示,液压泵/马达处于“泵”工况,将液压油箱中的油液泵入蓄能器中,从而回收工作装置的重力势能。考虑到系统安装空间限制,蓄能器容积不能过大,即在能量回收过程中,蓄能器压力可能高于溢流阀调定压力,此时控制图2中二位三通阀工作于左位,液压系统不再回收能量。当提升工作装置时,如图3b所示,控制器发出信号使二位三通阀工作于右位,蓄能器释放高压油,此时液压泵/马达输出扭矩与电机转速方向相同,处于“马达”工况,为提升电机提供辅助力矩,降低提升电机峰值功率,同时利用存储的重力势能。

2 系统验证

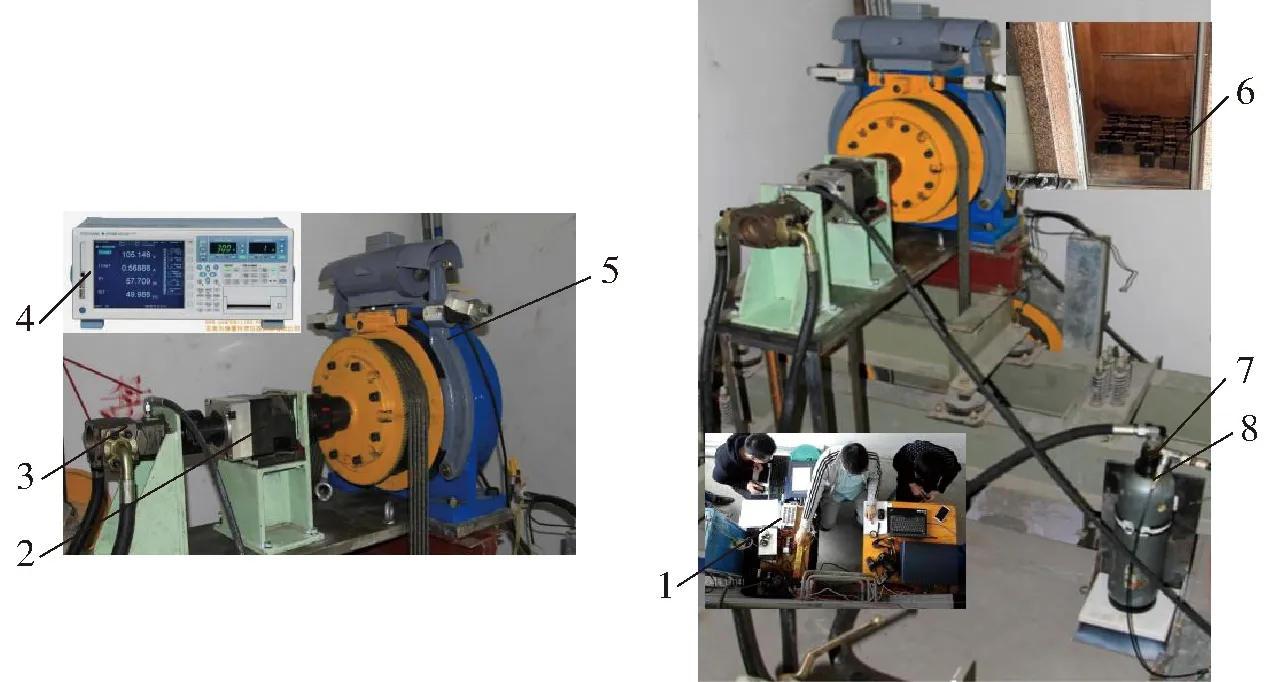

矿用电铲的体积与质量很大,若直接在电铲上进行试验,成本高,难度大。本文首先建立能反映液电混合驱动电铲提升系统工作特性的原理试验台,以证明所提方案的有效性,在此基础上,构建电铲整机的多学科联合仿真模型,对采用混合驱动方案的电铲进行分析。根据图2所示驱动原理,构建的提升系统试验平台如图4所示。并将该原理试验台安装在33层高的楼宇中,用于驱动楼宇电梯,在多种负载情况下,开展系统的节能和运行特性测试。

图4 试验平台硬件结构Fig.4 Hardware structure of test bench1.控制和数据采集系统 2.减速器 3.液压泵/马达 4.功率仪 5.曳引机 6.电梯间和负载 7.蓄能器 8.压力传感器

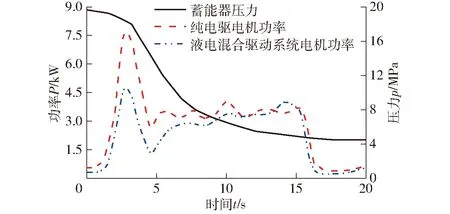

试验中,采用的液压蓄能器体积相对较小,能量回收和释放过程中,蓄能器内油液快速充满和释放完毕,导致回收的能量相对有限。试验测试结果如图5所示,蓄能器内油液压力快速下降,节能效果逐渐降低。从图5可以看出,采用新的液电混合驱动系统,电机消耗的峰值功率从7.7 kW降至4.8 kW,峰值功率降低达37.7%。

图5 试验平台测试结果Fig.5 Test result of test bench

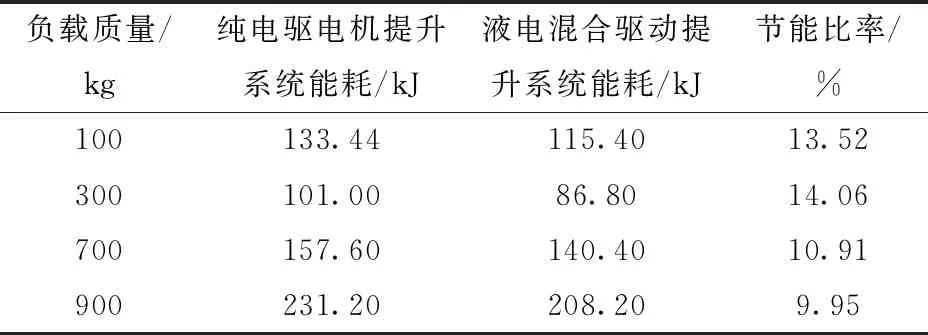

分别给试验系统加载质量100、300、700、900 kg的重物,并进行提升与下放试验,得到各负载工况电机能耗如表1所示。由表1可知,采用液电混合驱动系统,能使电机能耗平均降低约12%。

由图5和表1可知,本文所提方案可以有效降低纯电机驱动系统的峰值功率和平均功率,达到了所提方案节能的目标。

表1 纯电驱电机与液电混合驱动提升系统能耗对比Tab.1 Energy consumption of purely electric drive lifting system and hydraulic-electric hybrid drive lifting system

3 液电混合系统建模

前文利用所搭建的原理试验台对所提液电混合驱动电铲提升系统进行了验证,与实际电铲提升系统不同,电铲提升和下降过程负载是变化的。借鉴研究团队成熟的数字样机建模原理和方法[25-28],建立液电混合驱动电铲提升系统的机电液联合仿真模型,对电铲工作过程进行仿真研究。

3.1 机械系统建模

3.1.1提升机构受力分析

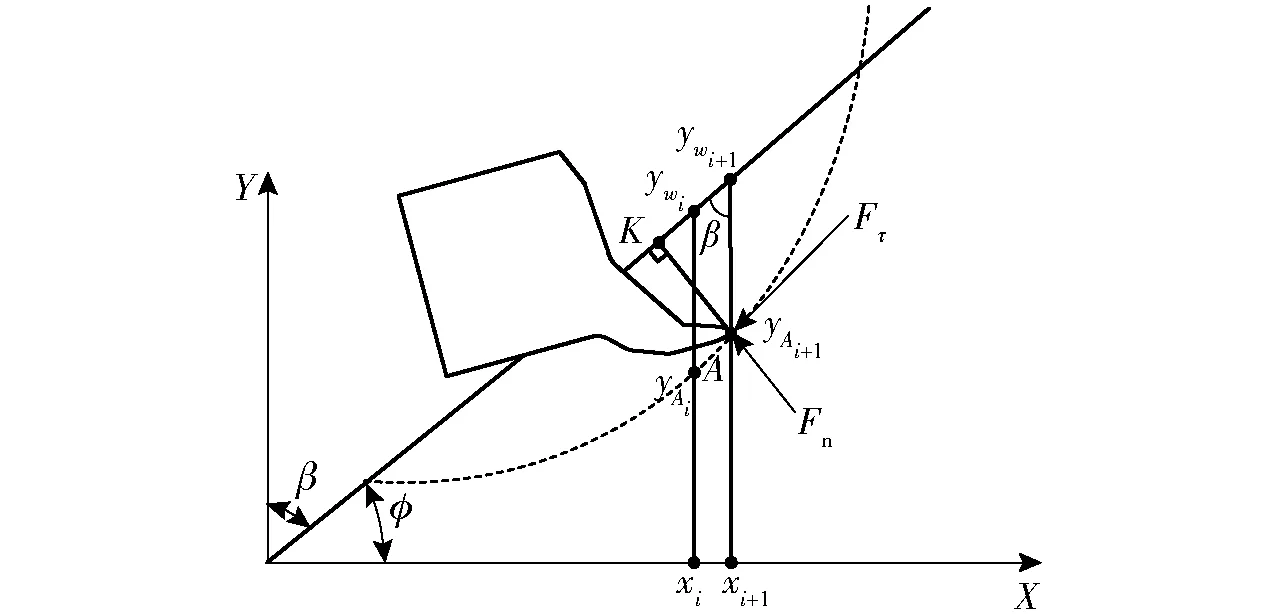

图6为斗杆铲斗组件受力分析图。斗杆铲斗组件主要受力为铲斗齿尖的挖掘阻力Fτ、Fn,斗杆与铲斗的重力Gdg、Gcd,斗内物料的重力Gw,提绳对斗杆提升力Fs,推压齿轮对斗杆的推压力Ft以及支撑力Fz。

图6 斗杆与铲斗受力分析图Fig.6 Force analysis of bucket rod and bucket assembly

根据静力学平衡原理,将斗杆与铲斗组件所受到的所有外力对斗杆与推压齿轮瞬时啮合点D取矩,可得

∑MD(Fi)=0

(1)

将各变量代入式(1),可得提升力为

Fs=[FτlDE-FτnlAE-(Gcd+Gw)(lC2Ncosθ1-lDNsinθ1)+

Gdg(lDMsinθ1+lC1Mcosθ1)]/(lDHcosθ2+lBHsinθ2)

(2)

将斗杆和铲斗所受的力向斗杆中心线投影,即

∑Fi=0

(3)

将各变量代入式(3),可得推压力

Ft=Fssinθ2+Fn-(Gdg+Gcd+Gw)cosθ1

(4)

由式(2)、(4)可知,在计算提升力与推压力的过程中均包含外部载荷项,其主要包括齿尖挖掘阻力和斗内物料重力。为了简化运算,采用较成熟的经验公式计算挖掘阻力,将齿尖阻力分为切向阻力和法向阻力,即

(5)

其中

C=(ywi+1-yAi+1)sinφ=(ywi+1-yAi+1)cosβ

(6)

式中σw——掘阻力比,由物料决定

b——铲斗宽度C——切削厚度

ψ——比例系数

φ——物料倾斜面与水平方向的夹角

β——物料倾斜面与垂直方向的夹角

切削厚度是指齿尖与物料表面的直线距离,如图6所示。

斗内物料重力计算式为

Gw=kρSb

(7)

式中k——实际装入铲斗体积与挖掘物料体积的比值,取0.90~0.93

ρ——物料密度

S——轨迹曲线在料堆中扫过的面积

按照图7所示,计算齿尖轨迹曲线扫过的面积S时,可以将齿尖轨迹离散化,通过累积每一个小四边形ywi+1ywiyAiyAi+1的面积求得

(8)

图7 挖掘阻力分析原理图Fig.7 Analysis of excavation resistance

3.1.2提升机构能耗模型

设Es为电铲工作装置在升降过程中所需要的能量,其计算公式为

(9)

式中vQ——铲斗运行速度

3.2 电气系统建模

电铲提升电动机采用变频器驱动异步电动机,假设提升电机的电动效率为η1,发电效率为η2,提升电机在提升与下放铲斗时消耗与发出电能分别为

(10)

(11)

式中Ee1——提升电机消耗的电能

Ee2——提升电机提供的电能

Es1——斗杆和铲斗上升时所需的机械能

Es2——斗杆和铲斗下降时回收的机械能

Te——提升电机的负载扭矩

ωlift——上升过程中电机角速度

ωfall——下降过程中电机角速度

电机单独驱动电铲提升斗杆与铲斗时,提升电机的平均功率与峰值功率分别为

(12)

(13)

式中tlift——电铲上升时电机工作时间

3.3 液电混合驱动系统建模

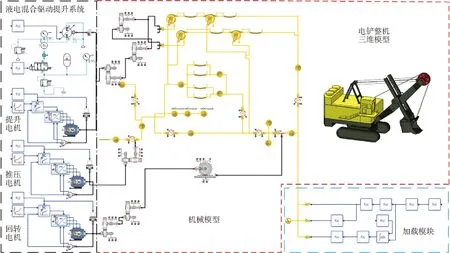

图8 电铲机电液联合仿真模型Fig.8 Electro-hydraulic joint simulation model of cable shovel

为便于分析,忽略液压系统泄漏及液压泵/马达的效率,工作装置下放过程中存入蓄能器内的压力能为

Ep=Ee3+Es2

(14)

式中Ee3——斗杆和铲斗下放时电机输出的机械能

电铲工作装置上升时,蓄能器释放压力能,液压泵/马达与提升电机共同提升工作装置,提升电机消耗的电能E′e1及瞬时功率P′分别为

(15)

(16)

式中Ppump/motor——液压泵/马达的功率

液电混合驱动电铲提升系统的提升电机在工作装置一个上升与下降周期内,消耗的总电能为

(17)

在提升工作装置时,提升电机的平均功率与峰值功率分别为

(18)

(19)

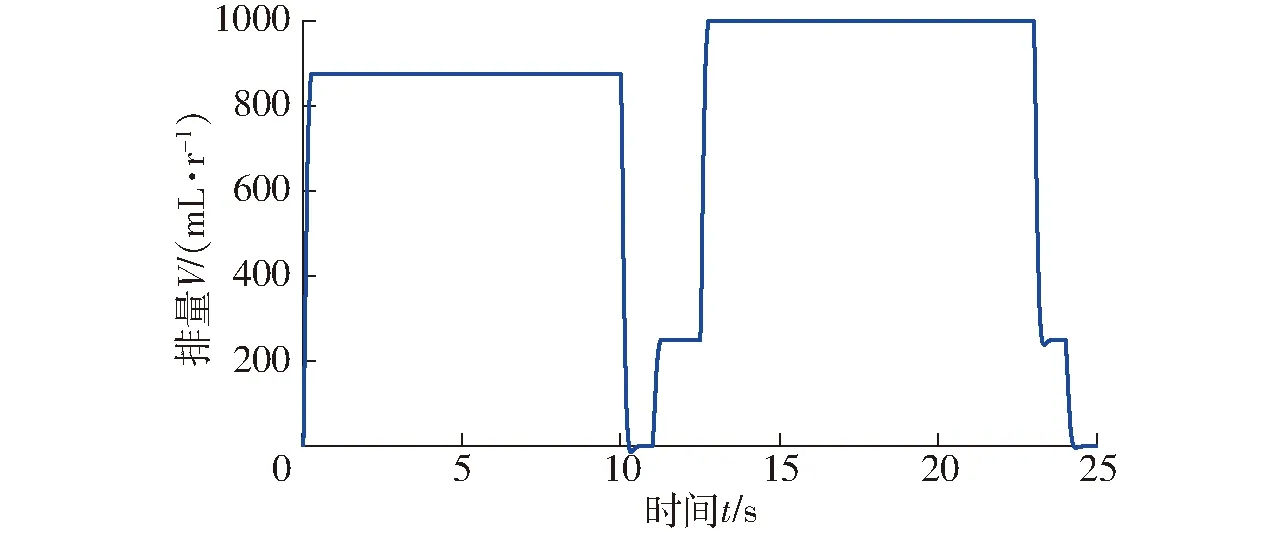

对比式(10)、(13)、(15)、(17)、(19),可得出

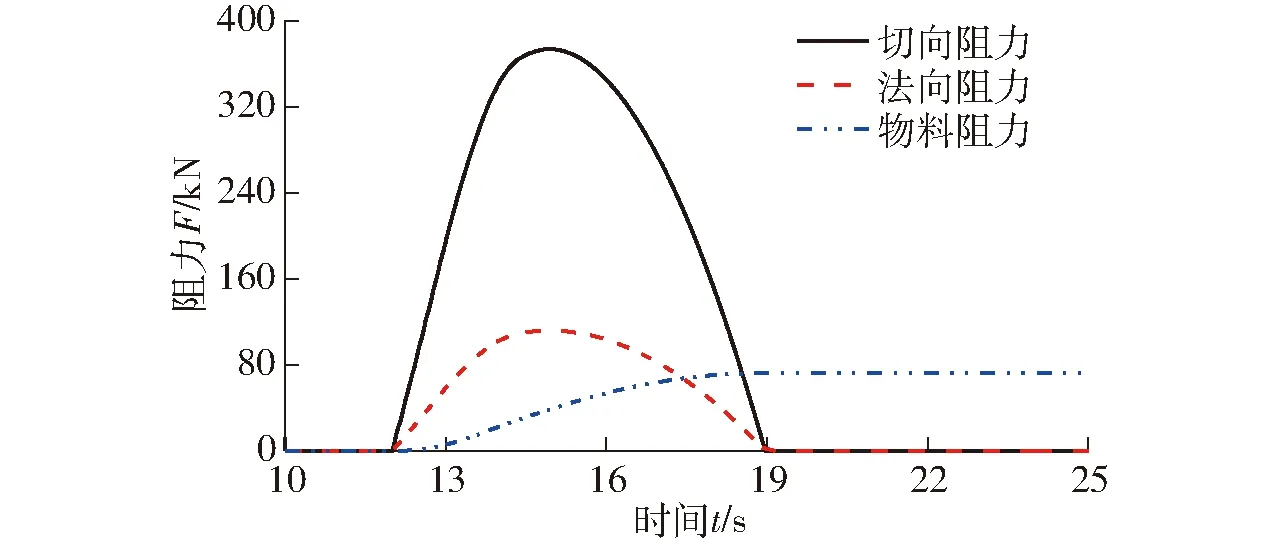

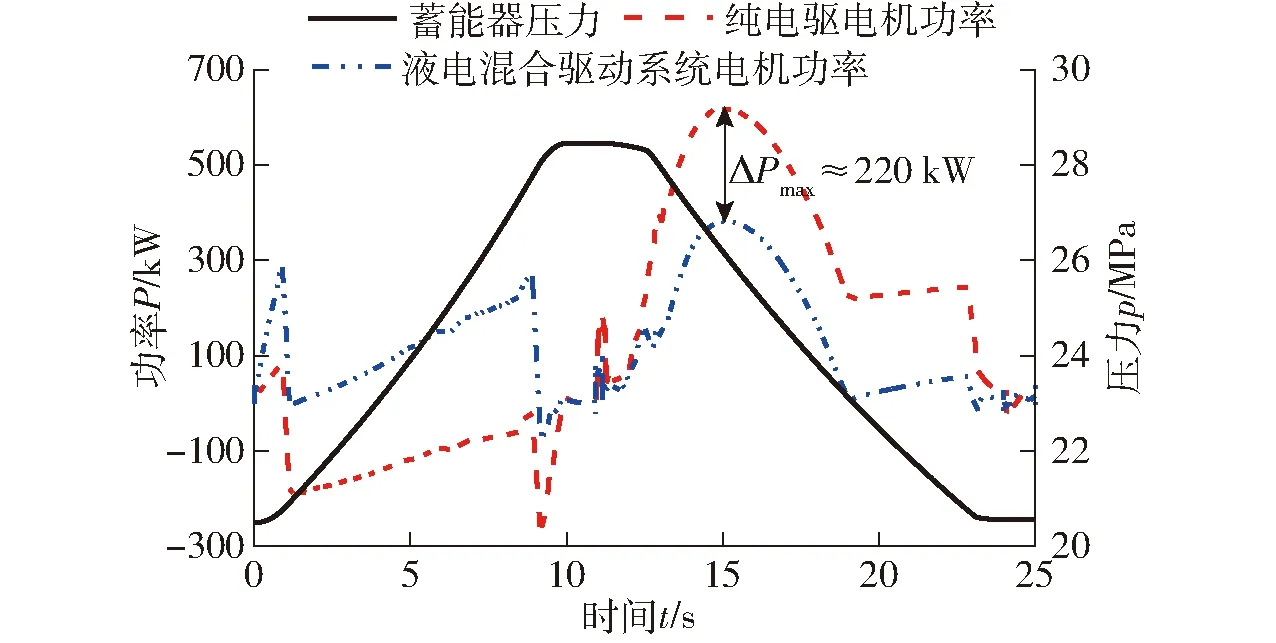

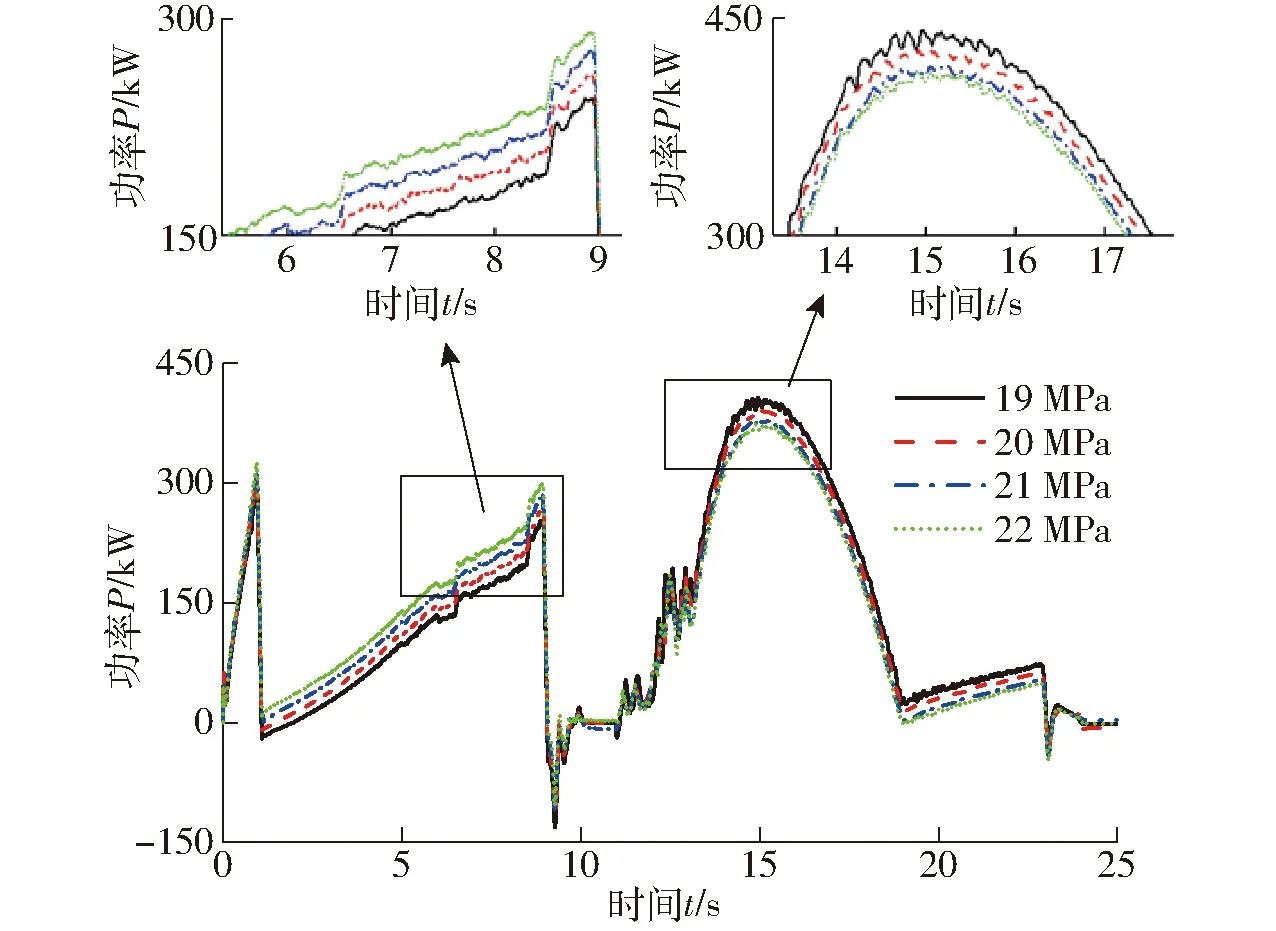

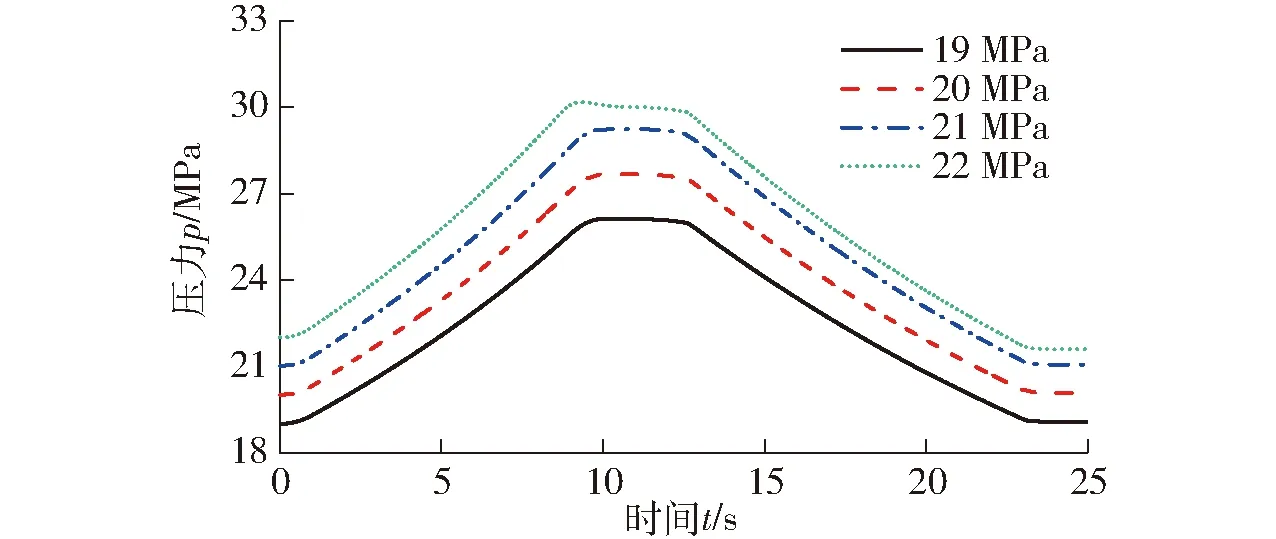

P′max (20) E′e1 (21) (22) 由理论分析可知,相对于纯电驱电铲提升系统,液电混合驱动电铲提升系统能够有效降低电铲提升电机的能耗和峰值功率。 借鉴研究团队的数字样机建模经验,构建图8所示的液电混合驱动电铲提升系统联合仿真模型。首先,构建能反映电铲真实物理结构和运行特征的多体动力学模型;其次,建立电铲齿尖阻力与物料重力的计算模型,分别作用于铲斗齿尖与铲斗中心处;接着,根据已知参数建立电铲各驱动电机及其交流变频控制系统仿真模型;在此基础上,增设液压泵/马达和蓄能器及其相应的控制阀组成液电混合驱动系统;最后,将液压节能系统中的液压泵/马达与电铲的提升电机同轴连接,构成电铲机电液联合仿真模型。 考虑到矿用电铲提升系统的外部负载(即提升力)的变化范围较大,为了尽可能多地回收电铲工作装置的重力势能,且避免在工作装置上升阶段,由于液压泵/马达输出的扭矩过大,甚至超出了提升工作装置所需扭矩,而导致提升电机处于发电工况,因此本文的液电混合驱动电铲提升系统中的液压泵/马达采用变量液压泵/马达,其排量根据不同的工况变化,以适应不同的扭矩需求,根据作业中系统压力和扭矩需求,确定液压泵/马达最大排量为1 000 mL/r。 利用所建立的液电混合驱动电铲机电液联合仿真模型,首先,对液电混合驱动电铲空斗下降与满载提升过程进行仿真,分析系统的节能性;然后,分析储能元件蓄能器关键参数对液电混合驱动电铲提升系统的影响。 图9为电铲工作装置在下降与提升过程中的外部负载曲线,包括齿尖切向阻力、齿尖法向阻力与物料阻力。由图可知,在电铲工作装置空斗下降阶段(0~10 s),齿尖阻力与物料阻力均为零;在电铲工作装置提升阶段(11~25 s),齿尖最大切向阻力约为380 kN,最大法向阻力约125 kN,物料阻力随着工作装置上升逐渐增大,最大值约75 kN。 图9 外部载荷Fig.9 External load 图10为电铲工作装置在下降与提升过程中的提升力与推压力的变化曲线。由图可知,在工作装置升降过程中,提升力与推压力变化趋势基本相同。在工作装置上升时,提升力始终为正值,最大值为792 kN;推压力的作用逐渐由平衡斗杆与铲斗的重力转换为推动斗杆与铲斗向物料内部挖掘,故推压力由负值变为正值,最大正向推压力为296 kN。在工作装置下降过程中,为平衡斗杆与铲斗的重力,推压力始终为负值。 图10 提升力和推压力变化曲线Fig.10 Force of hoisting and crowding 图11为电铲工作装置在下降与提升过程中的液压泵/马达排量变化曲线。由图可知,在工作装置下降过程中,液压泵/马达的排量恒定为875 mL/r。在工作装置提升过程中,在开始提升阶段,由于齿尖挖掘阻力较小,提升工作装置所需的力矩较小,因此液压泵/马达采用小排量并输出较小的辅助扭矩,其排量仅为250 mL/r;在提升中间阶段,随着铲斗深入物料进行挖掘,齿尖挖掘阻力逐渐增大,提升工作装置所需的力矩较大,输出最大扭矩,此时将液压泵/马达的排量变为1 000 mL/r,蓄能器通过液压泵/马达辅助提升电动机提升;在提升末尾阶段,工作装置提升逐渐达到卸载高度,提升工作装置所需的力矩较小,此时液压泵/马达的排量变为250 mL/r,输出较小的辅助扭矩。 图11 液压泵/马达排量变化曲线Fig.11 Displacement of hydraulic pump/motor 图12为纯电驱电铲与液电混合驱动电铲提升系统工作装置下降与提升过程中的电机功率及蓄能器压力对比曲线。由图可知,在下降阶段,纯电驱电铲系统中的提升电机处于发电状态,最大发电功率为262 kW,对功率曲线积分得整个下放过程产生的电能为1 074 kJ。而在液电混合驱动电铲系统中,由于与提升电机相连的液压泵/马达始终为电机提供负载扭矩,此过程中该电机一直处于电动状态,并且由于该扭矩的存在,使得电铲工作装置仅靠斗杆与铲斗的重力无法实现正常下放,需要提升电机输出额外的功率以实现液压泵/马达与提升滚筒之间的力矩平衡,使得提升电机产生300 kW的峰值电动功率,工作装置的重力势能和提升电机输出的机械能通过液压泵/马达转换为蓄能器内的压力能,蓄能器内压力由20.5 MPa升高至28.5 MPa。 图12 提升电机功率及蓄能器压力变化曲线Fig.12 Power of hoisting motor and pressure in accumulator 在提升阶段,纯电驱电铲提升系统工作装置中电机的峰值功率约为600 kW;而在液电混合驱动电铲提升系统中,蓄能器内的高压油液驱动液压泵/马达,与提升电机共同驱动滚筒,提升电机峰值功率约为380 kW,较纯电驱电铲系统峰值功率可降36.7%,在此过程中蓄能器的压力从28.5 MPa降为20.5 MPa。分别对纯电驱系统和混合驱动系统中电机功率曲线进行积分计算可得,在电铲工作装置的一个上升和下降循环中,纯电驱电铲提升系统中电机消耗电能4 332 kJ,而液电混合驱动电铲提升系统电机仅消耗电能3 048 kJ,可节约能耗29.6%。 蓄能器作为液电混合驱动电铲提升系统的关键储能元件,其存储和释放能量特性与初始压力和容积等参数有关,且蓄能器的工作特性直接影响电铲提升系统的能量存储与二次利用效率。为此,对系统在不同蓄能器初始压力和容积时的能效特性进行研究,为所提系统的参数优化奠定基础。 为研究蓄能器初始压力对液电混合驱动电铲提升系统能效特性的影响,分别对蓄能器初始压力为19、20、21、22 MPa时的电铲工作装置升降过程进行仿真分析。 图13和图14为不同蓄能器初始压力下,液电混合驱动系统提升电机的功率和蓄能器压力曲线。由图13和图14可知,在工作装置下降阶段,由于在实现液压泵/马达和提升滚筒之间的力矩平衡的同时,需要保证工作装置正常下放,故蓄能器初始压力越高,提升电机的输出功率增大;在工作装置提升阶段,蓄能器与电机共同驱动提升装置,提升相同负载工况时,蓄能器初始压力越高,提升电机峰值功率降低程度越大。 图13 提升电机功率变化曲线Fig.13 Power of hoisting motor 图14 蓄能器压力变化曲线Fig.14 Pressure in accumulator 不同蓄能器初始压力下,提升电机在工作装置一个升降循环的功耗如表2所示。 表2 不同蓄能器初始压力下提升电机功耗Tab.2 Power consumption of hoisting motor at different initial pressures of accumulator 峰值功率降低比率计算式为 (23) 能耗降低比率计算式为 (24) 由表2可知,随着蓄能器初始压力增高,主电机峰值功率逐渐降低,峰值功率降低比率η3逐渐增大;蓄能器初始压力分别为19、20、21 MPa时,蓄能器初始压力越高,节能比率η4越高,但当蓄能器压力为22 MPa时,工作装置下放过程中的蓄能器压力达到了系统溢流压力,能量回收系统不工作,提升装置的势能仍通过热能散掉,节能比率η4降低。 为研究蓄能器容积对新型液电混合驱动电铲提升系统能效特性的影响,分别对蓄能器容积为550、600、650 L时的电铲工作装置升降过程进行仿真分析。 图15和图16为不同蓄能器容积下,液电混合电铲提升系统电机功率和蓄能器压力曲线,综合分析两图可知,当蓄能器初始压力为21 MPa时,蓄能器容积越小,电铲提升电机峰值功率降低效果越明显。通过对电机功率曲线进行积分可得提升电机的能耗状况。 图15 提升系统电机功率变化曲线Fig.15 Power of hoisting motor 图16 不同蓄能器容积下蓄能器压力变化曲线Fig.16 Pressure in accumulator 不同蓄能器容积下,提升电机在工作装置一个升降循环的功耗如表3所示。由表3可知,蓄能器容积分别为550、600、650 L时的节能效果差别较小。 表3 不同蓄能器容积下提升电机能耗Tab.3 Power and energy consumption of hoisting motor at different volumes of accumulator (1)与传统电铲提升系统相比,采用液电混合驱动提升系统后,在蓄能器初始压力21 MPa和容积600 L的系统中,电铲提升电机峰值功率降低约36.8%,能耗降低约30%。 (2)在一定范围内,液压蓄能器的初始压力和容积对系统的节能特性会产生影响。提升电机的峰值功率的降低效果与蓄能器的初始压力成正比,但过高的初始压力将会在液压回路中产生额外的溢流损失,并降低能量回收效率;峰值功率的降低效果与蓄能器的容积成反比,但节能效果的差异较小。 (3)由仿真结果可知,在不同蓄能器的初始压力和容积工况下,峰值功率降低比率最高为37.8%,能耗降低比率最高为30.1%。3.4 液电混合驱动电铲提升系统联合仿真模型

4 仿真分析

5 蓄能器参数对混合驱动电铲提升系统的影响

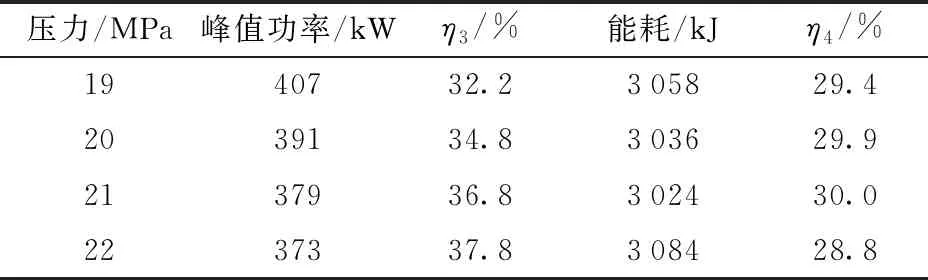

5.1 蓄能器初始压力

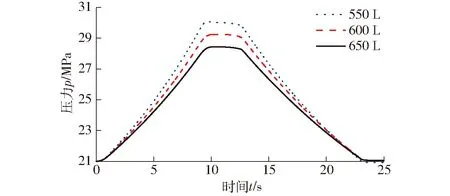

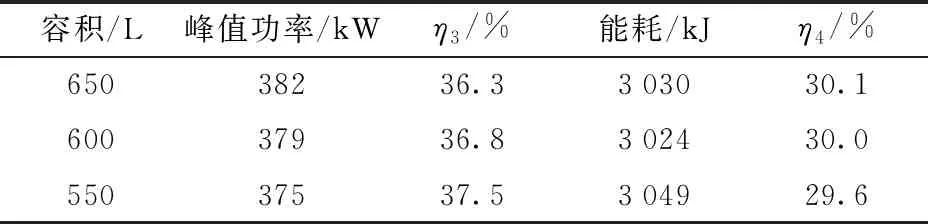

5.2 蓄能器容积

6 结论