冷拔油缸管失效原因分析及探讨

2020-04-26黄佑启王世明

黄佑启,王世明

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

冷拔工艺具有优良的特性,如加工余量小,精度高,避免了热轧钢管严重的单边现象,且产品表面状况好,力学性能优异,同时对于直径较大且长的钢管,有利于矫直等,被广泛应用于石油、化工、汽车和机械加工等行业[1]。随着工程机械功率和对设备安全性要求的不断提高,对油缸管使用寿命和安全性提出了更高的要求,冷拔+刮滚为油缸管的主要生产工艺。本文通过对典型钢级45钢制造的某液压油缸管的开裂情况进行分析,揭示油缸的另一种失效形式,对油缸管的生产和使用具有一定的参考意义。

1 基本情况

某公司使用热轧态45钢用冷拔+刮滚工艺生产的成品油缸管,其裂纹形貌如图1所示。该成品油缸管使用11 h后,在20 MPa左右的压力下发生贯穿性开裂,如图1(b)~(c)所示。从图1中可以看出,裂纹沿该油缸管纵向直线分布,并贯穿整个钢管截面,裂纹在钢管台阶处最宽,到近管端处逐渐变细。

油缸管的加工工序为:Φ267 mm×18.5 mm规格45钢无缝钢管(热轧态)→酸洗、磷化、皂化→冷拔(规格Φ260 mm×15.5 mm)→去应力退火(500℃保温2 h后缓冷至300℃出炉空冷)→矫直、切管→表面车加工→钢管内表面刮滚(Φ260 mm×15 mm)→检验→表面涂漆→装配→包装入库。

图1 成品油缸管裂纹形貌

2 分析过程

2.1 化学成分分析

从45钢冷拔油缸管上取样做化学成分分析,45钢冷拔油缸管化学成分见表1。由表1可见,45钢冷拔油缸管的化学成分满足GB/T 699—2015《优质碳素结构钢》中对45钢的要求。

表1 45钢冷拔油缸管化学成分(质量分数) %

2.2 理化性能分析

在45钢冷拔油缸管上取拉伸试样(Φ8 mm圆棒)、冲击试样和硬度试样,并在室温进行试验。45钢冷拔油缸管力学性能试验结果见表2。从表2可以看出,该45钢冷拔油缸管3个试样的冲击值分别为7.5,6.7,7.0 J,平均值为7.1 J。由此可见,母材的韧性较差,一旦产生裂纹源,扩展速度就会很快。

表2 45钢冷拔油缸管力学性能试验结果

2.3 断口宏观分析

45钢冷拔油缸管断口宏观形貌如图2所示,从图2中可以观察到:

(1)油缸管断口平整,呈明显的脆性断口特性,裂纹两侧几乎观察不到剪切唇,断口大部分区域因氧化而呈现暗色,但有小部分区域呈现明显的金属光泽;

(2)断口可见明显人字纹,因此根据人字纹指尖方面可以找出裂纹源[2],图2中标志出的收敛处就是裂纹源,并且钢管台阶处有多处开裂而遗留下的片状金属块[3]。

图2 45钢冷拔油缸管断口宏观形貌

2.4 基体组织和晶粒度检验

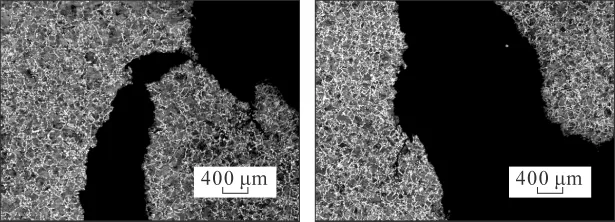

从45钢冷拔油缸管基体上取样,进行金相分析,其组织如图3所示,其金相组织为网状铁素体+珠光体,根据GB/T 6394—2002《金属平均晶粒度测定方法》对45钢冷拔油缸管进行晶粒度检验,其晶粒均匀,无晶粒粗大和不均匀的现象,晶粒度等级为5级。

图3 45钢冷拔油缸管基体金相组织

2.5 显微组织观察

在图1(a)黑框所示位置取样,并进行微观分析,可以发现大裂纹附近的壁厚中间处有许多细小裂纹,结果如下:

(1)裂纹两侧无脱碳,裂纹垂直钢管表面开裂,45钢冷拔油缸管缺陷试样金相组织如图4所示;

(2)大裂纹附近的壁厚中间处有许多细小裂纹,小裂纹无脱碳,且从其放大照片可以看出,裂纹是穿晶开裂,45钢冷拔油缸管缺陷试样小裂纹金相组织如图5所示。

图4 45钢冷拔油缸管缺陷试样金相组织

图5 45钢冷拔油缸管缺陷试样小裂纹金相组织

2.6 扫描电镜观察

对45钢冷拔油缸管图1(a)所示黑框位置进行断口扫描电镜分析,缺陷试样断口形貌及能谱分析如图6~7所示,从图中可以观察到:

(1)靠近外壁处的断口由于暴露时间较长覆盖了较多的氧化物,但从覆盖的氧化物下可观察到清晰的河流状解理断口;

(2)靠近内壁处的断口基本无氧化物覆盖,可观察到绝大部分的扇形或河流状的解理断口,在断口处也可观察到些许颗粒状的氧化钙夹杂,如图7所示。

图6 45钢冷拔油缸管缺陷试样断口形貌

图7 45钢冷拔油缸管试样能谱分析

45钢冷拔油缸管试样002位置能谱分析结果见表3。

表3 45钢冷拔油缸管试样002位置能谱分析结果 %

3 开裂原因分析

通过对失效油缸的基体进行成分和力学性能分析,显示各项指标均符合使用要求,基体组织为网状铁素体+珠光体,晶粒度5级,未见晶粒粗大和不均匀等异常现象。宏观和微观分析结果表明,裂纹附近未发现任何管材原始缺陷、夹杂物超标和氧化脱碳现象。性能检测显示该油缸管室温冲击功非常低,抵抗开裂的能力差,裂纹会沿着起裂点快速扩展,这种说法通过在扫描电镜分析中出现明显的解理状断口得到验证。

去应力退火的目的是为了去除工件在塑性变形、切削加工或焊接等造成的内应力及铸件内存在的残余应力,由于只是为了去除应力,故不必加热至发生相变的温度,只需加热到Ac1以下100~200℃即可。一般碳钢、低合金钢选择的去应力退火温度为550~650℃,而且加热温度越高,所需要的时间越短[4-11],实际采用的工艺为:500℃保温2 h后缓冷至300℃出炉空冷,退火温度存在偏低的情况,会导致冷拔工艺过程中塑性变形造成的内应力及工件内部的残余应力不能得到有效释放。另外,车削加工前,冷拔钢管的残余应力处于平衡状态,工件经过内外表面加工后,该平衡状态被破坏,导致工件内部残余应力分布不均[6]。

微观分析显示裂纹在油缸台阶处最宽,越往两端裂纹越细,并且从断口处的形貌可看出,人字纹收敛于壁厚突然变化的内壁处。过低的去应力退火温度导致冷拔过程中的内应力不能得到有效释放,并在壁厚截面变化处出现应力集中现象,当油缸在后续反复加载和卸载时产生的冲击超过材料允许的强度后,裂纹首先会从应力集中点开始萌生,并沿着钢管最薄弱部分扩展,而不良的金相组织(网状铁素体)又加速了裂纹的扩展倾向。

4 结 论

45钢冷拔油缸管开裂的原因为不佳的热处理方法(成品去应力退火)、不良的金相组织(网状铁素体)等综合因素使油缸管塑性和韧性下降、脆性增加,导致钢管耐压性能下降,当油缸在后续反复加载和卸载时产生的冲击超过材料允许的强度后,裂纹首先会从应力集中点开始萌生,并沿着钢管最薄弱部分扩展,最终导致管材开裂。