淬火冷却速度对L80-13Cr厚壁钢管组织性能的影响

2020-04-26王锦永曹洪波齐希伦陈明义

王锦永,曹洪波,齐希伦,陈明义

(新兴铸管股份有限公司,河北 邯郸 056300)

随着对能源需求量的增大,腐蚀环境较为恶劣的油田越来越多,油套管腐蚀非常严重,普通碳钢已无法满足耐蚀性能要求。目前,提高采油设备使用寿命的方法主要有添加缓蚀剂、使用防腐内涂层和耐蚀合金3种[1-2]。L80-13Cr是一种含13%Cr和微量Mn强化的马氏体不锈钢,具有优良的耐腐蚀性,在抗CO2腐蚀方面性能优异,同时具有一定的抗H2S应力开裂性能。从经济效益考虑,13Cr马氏体不锈钢在腐蚀环境下比碳钢涂上阻化剂后的使用寿命更长,价格相对较为便宜,使得13Cr系列耐腐蚀钢管有很好的发展前景[3-13]。L80-13Cr要获得良好的性能,必须进行适当的热处理,获得稳定细小均匀的组织。厚度20 mm以下的L80-13Cr不锈钢管的淬透性好,采用空气淬火的方式就可以获得淬透性较好的组织;而厚度较大的钢管在空气中冷却,由于冷却速度较慢,难以获得足够含量细小致密高硬度的马氏体组织,在进行高温回火后,材料的韧性也会比较低。

本文对L80-13Cr厚壁钢管进行调质处理,研究在空气中风冷和在水中快速冷却的淬火组织,探讨不同的冷却工艺对其微观组织、硬度、强度和韧性的影响,以确定合适的热处理制度,使其力学性能满足要求。

1 试验材料与方法

1.1 试验材料

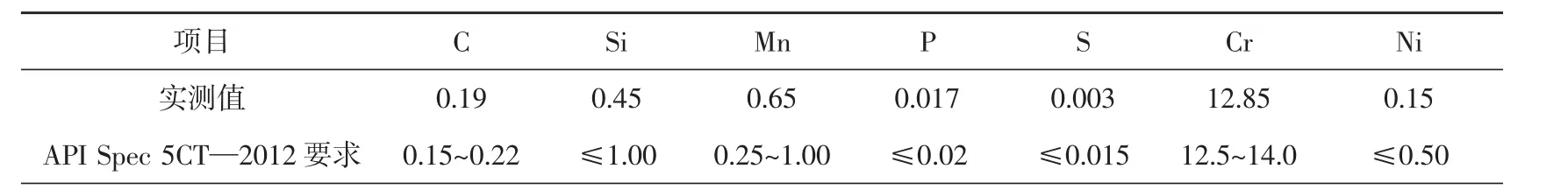

采用L80-13Cr锻坯作为原料,坯料直径为357 mm。在环形炉中预热到900℃,然后在感应加热炉中将坯料加热到1 170~1 190℃,再送入挤压机,经过挤压机的三向压应力作用后,生产出规格为Φ158 mm×40 mm的钢管,开始挤压温度1 160~1 180℃,终了挤压温度1 190~1 230℃。L80-13Cr钢管的化学成分见表1。

表1 L80-13Cr钢管的化学成分(质量分数) %

1.2 试验方法

(1)热处理工艺方案设计:在步进炉中进行加热,淬火加热温度是990℃,加热保温时间是160 min,冷却工艺分别采用风机在空气中吹风冷却和循环水中快速冷却的方法;回火工艺中回火温度都是705℃,保温时间均为3.5 h。

(2)微观组织取样位置和检测:在钢管壁厚的1/2处取样;微观组织显示剂为王水;组织观测时用德国蔡司Axio ImagerA2m金相显微镜。

(3)性能检测取样位置和检测设备:性能检测取样位置在钢管壁厚的1/2处;依据GB/T 228—2002《金属材料室温拉伸试验方法》对试样进行拉伸性能检测,检测设备型号为SHT5605 60 t。依据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》对试样在0℃进行冲击试验,检测设备型号为NI300F;依据GB/T 230.2—2002《金属洛氏硬度试验第2部分:硬度计的检验与校准》对试样进行洛氏硬度检测,检测设备型号为TH320。

2 试验过程及结果分析

2.1 淬火过程不同的冷却工艺

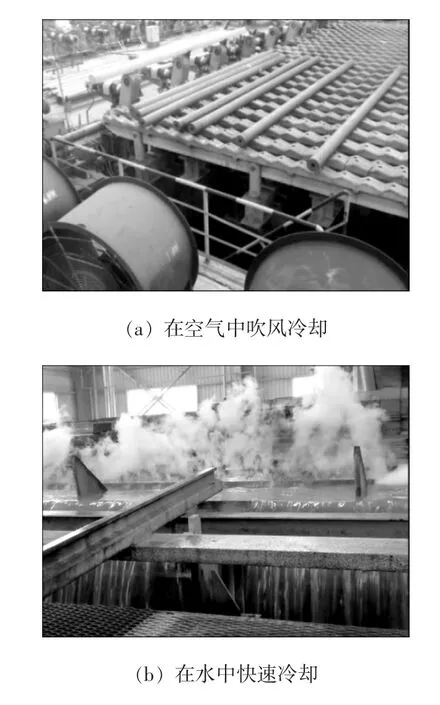

将同一炉号的16支钢管放在步进炉中,在990℃的温度下保温160 min,然后8支钢管出炉,通过吹风冷却工艺进行淬火;另外8支钢管出炉,通过浸入内喷冷却工艺进行淬火。L80-13Cr厚壁钢管两种淬火冷却工艺方式如图1所示,图1(a)所示为钢管保温后,快速输送到冷床上,用轴流风机吹风冷却,钢管在整个冷却过程中不停地旋转前进,直到冷却到60℃以下再进回火炉进行回火处理;图1(b)所示为钢管保温后,迅速将钢管水平放置到装满循环水的水池上方的旋转托轮上,同时开启内喷水,当钢管温度冷却到150~230℃时,使钢管离开水面;待钢管温度空冷60℃以下后输送至回火炉回火处理。

图1 L80-13Cr厚壁钢管两种淬火冷却工艺方式

对于L80-13Cr钢管来说,采用空气作为淬火介质是传统的热处理方法。薄壁钢管空淬能够获得良好的淬火组织,调质后能够获得强度和韧性的优异组合;而厚壁钢管的冷却速度较慢,获得马氏体含量少,调质后不能获得强度和韧性的优异组合。L80-13Cr厚壁钢管采用水冷方式带走的热量快,可以保证淬火过程的冷却速度,过冷奥氏体迅速越过最不稳定的温度范围,向马氏体转变。当L80-13Cr厚壁钢管开始马氏体转变以后,就不需要过快的冷却速度,也能保证过冷奥氏体的稳定性。在水中冷却到150~230℃时,材料塑性好,因此在水中不会产生裂纹;随后,把钢管提出水面,在空气冷却条件下完成马氏体的转变,降低了马氏体形成时的内应力。前期水冷+后期空冷组合的淬火冷却工艺实现了先快后慢的理想淬火冷却曲线,避免了钢管产生淬火裂纹,也获得良好的淬透性,为回火后强度和韧性的良好匹配提供了基础。

2.2 不同淬火冷却工艺的组织和硬度分析

不同淬火冷却工艺调质后的显微组织对比如图2所示。图2(a)所示为厚壁钢管壁厚的1/2处组织粗大,碳化物分布不均匀,存在较多的游离铁素体,淬透性较差;图2(b)所示为厚壁管壁厚的1/2处组织细小致密,碳化物分布均匀,淬火后获得了足够多的马氏体组织,淬透性较好。由于钢管较厚,蓄含的热量高,加热保温完成奥氏体过程后,采用空气中风冷工艺冷却处理的材料冷却速度较慢,处在奥氏体向马氏体转变的临界速度上,导致组织中析出粗大的板条马氏体、条状游离的铁素体。而采用水冷工艺处理的材料冷却速度较快,超出临界转变速度,过冷奥氏体能够越过珠光体转变区间,直接向马氏体转变,形成细小均匀的板条马氏体。

图2 L80-13Cr厚壁钢管经不同淬火冷却工艺后的组织

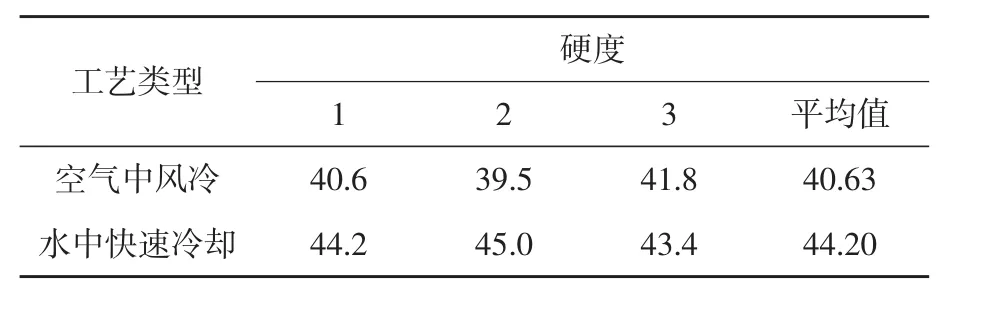

不同淬火冷却工艺调质后的洛氏硬度检测结果见表2,可以看出。空气中冷却后材料的平均硬度为40.63 HRC,而采用水作为淬火介质快速冷却的材料平均硬度是44.2 HRC,硬度提高了约8.79%。这表明空气中吹风实现的冷却速度慢,获得的马氏体含量少,淬透差;采用水冷方式冷却速度快,获得的高硬度的马氏体含量多,淬透好,这方面与组织分析结果一致。

表2 L80-13Cr厚壁钢管淬火处理后的硬度 HRC

2.3 不同淬火冷却工艺的强度和冲击韧性分析

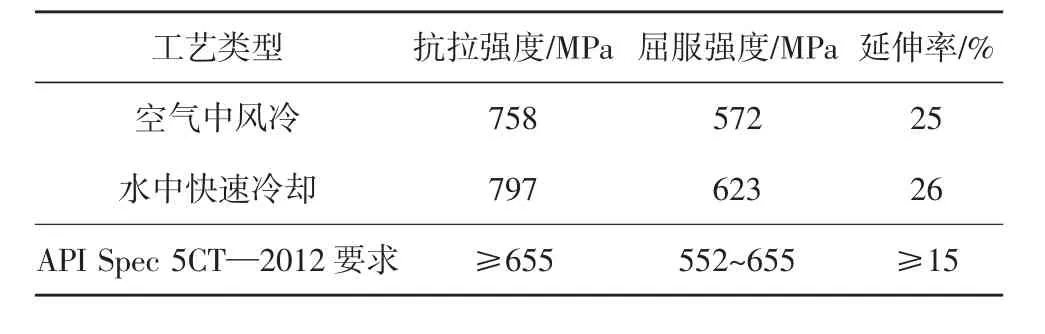

L80-13Cr厚壁钢管经过淬火和高温回火处理后,才能获得高强度和高韧性匹配的材料。因为通过马氏体相变来提高强度的材料淬火后,必须进行回火处理,获得细小致密的回火索氏体组织,在显微镜下观察形态为弥散的碳化物颗粒在铁素体基体的均匀分布。在相同回火工艺下,不同的淬火冷却工艺对应的拉伸强度见表3。

表3 L80-13Cr厚壁钢管调质处理后的拉伸结果

由表3可以看出,同在990℃加热下,分别采用空气中吹风冷却工艺和水中快速冷却工艺,在相同的回火工艺处理后,两者抗拉强度和屈服强度都满足了标准要求值,但是水中快速冷却工艺的强度比空气中风冷工艺的强度高了约40 MPa,这是因为水冷工艺提供了马氏体转变的足够能量,过冷度更大,转变速度更快,马氏体位错密度更高,材料淬火转变结束后的马氏体含量更多,导致同样的回火工艺处理后,其强度更高些。

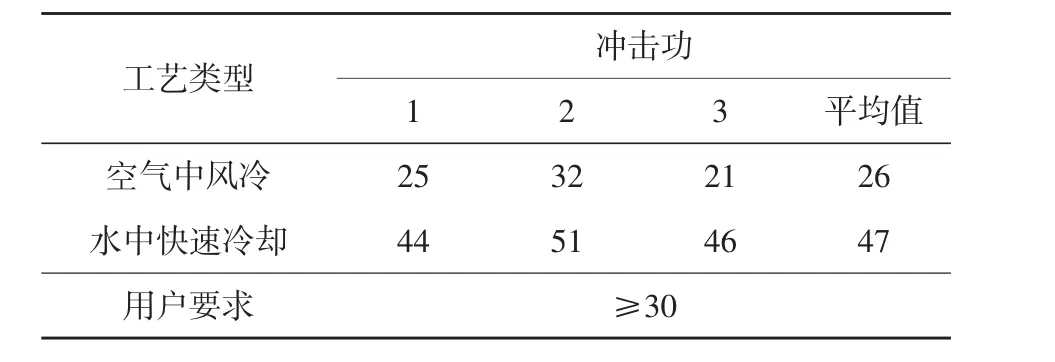

对回火后的材料进行0℃下的冲击试验,试样尺寸为10 mm×10 mm×55 mm,试样方向为横向,试样取自壁厚1/2位置,每组3个试样,L80-13Cr厚壁钢管调质处理后的冲击结果见表4。

由表4可以看出,空气中风冷工艺热处理的材料冲击功21~32 J,低于要求的30 J;而采用水冷工艺热处理的材料冲击功44~51 J,平均值提高了约80%,满足了要求值。结合淬火后组织特点、淬火后硬度和强度进行分析,采用空气中风冷工艺淬火后的材料硬度较低,淬透性差,存在游离的铁素体组织,马氏体片层间距粗大,组织粗化,导致冲击韧性低;而采用水中快速冷却工艺淬火后的材料硬度较低,淬透性好,马氏体含量充足,马氏体片层间距细小,组织致密,导致冲击韧性较高[14-15]。

表4 L80-13Cr厚壁钢管调质处理后的冲击结果 J

3 结 论

(1)对于L80-13Cr厚壁钢管来说,采用空气风冷工艺淬火效果较差,马氏体含量较少;而采用水冷工艺淬火效果较好,淬火后马氏体含量足够多,硬度高,为回火后性能提供了良好组织。

(2)在同样的回火工艺下,水中快速冷却工艺的强度比空气中风冷工艺的强度高:抗拉强度提高39 MPa,提高比例约5.1%;屈服强度提高51 MPa,提高比例约8.9%。采用水冷工艺调质后的材料冲击功提高了约80%,满足了要求值。采用合适的淬火冷却速度,对获得L80-13Cr厚壁钢管良好的强度和韧性的匹配有重要作用。