高温高压井用特殊螺纹接头的设计与评价现状*

2020-04-26张建兵

王 怡,张建兵,聂 艳,丁 莉

(1.西北大学,陕西 西安 710069;2.西安石油大学,陕西 西安 710065)

伴随着深部地层油气藏开发的推进,油套管柱的力学工况日益复杂:高温使油套管柱弹性模量和屈服强度降低,超深高压井使油套管柱承受的载荷增大,酸性井使油套管的腐蚀愈加严重[1]。在这种极端复杂工况下,不但传统的API螺纹接头难以适用,而且对特殊螺纹接头的结构强度和密封完整性也提出了更高要求[2]。目前,国外超过1/3的产品是特殊螺纹油井管,在我国进口的油井管中,特殊螺纹产品占一半以上,且应用范围不断扩大[3]。现结合国内外在开发、应用特殊螺纹接头过程中取得的经验,探讨总结高温高压条件下(压力大于69 MPa,温度超过150℃),特殊螺纹接头的结构设计、选用要点及理论评价方法,从而有针对性地选好、用好特殊螺纹油井管产品。

1 高温高压井用特殊螺纹接头设计

在设计特殊螺纹接头时,螺纹、台肩及密封结构是最为关键的三部分。通过改变螺纹形状,以抵抗轴向力、压力和弯曲应力,保证螺纹接头的结构完整性。台肩的设计决定了可施加的最大预紧力,且起到辅助密封的作用。金属对金属主密封结构是高温高压井所需的最重要的设计特征。由于该密封的存在,螺纹部分不再用作压力密封,可确保其结构完整性。此外,可通过增加套管壁厚对钢级进行补偿,保证特殊螺纹接头的抗内压、外压、拉伸、压缩效率与管体相同,以使接头的设计(基于三轴应力设计标准)和材料适应高温高压酸性等苛刻环境[4]。

1.1 螺纹设计

1.1.1 螺纹形式

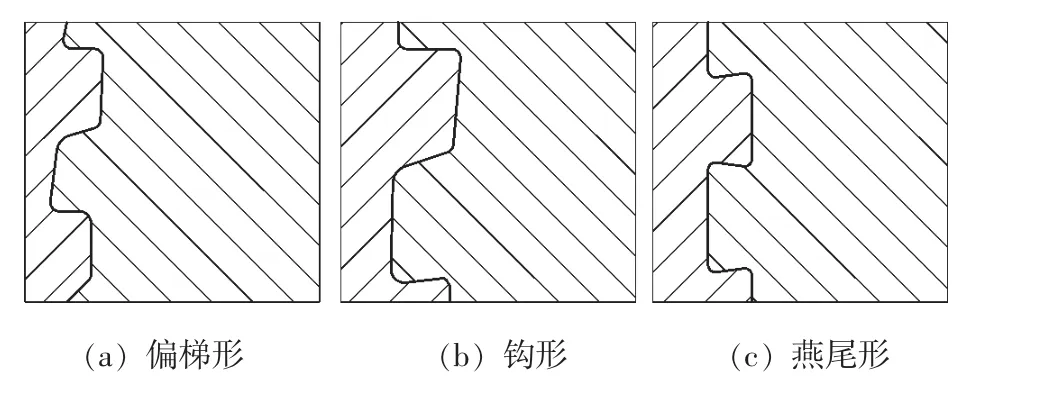

螺纹形式主要分为正承载面+正导向面、0°承载面+正导向面、负承载面+正导向面、负承载面+负导向面4种。特殊螺纹接头通常采用改进型偏梯形螺纹或接头屈服强度等于或大于管体的负承载面螺纹。尽管负角度螺纹不易加工,但其应用相对较广泛,例如目前膨胀套管用的就是负角度螺纹。“燕尾型”螺纹,其承载面和导向面均呈负角度,通常与可变宽度螺纹(即螺纹牙侧高度不变,牙顶和牙底宽度线性变化)一起使用;因此,在上扣或井下旋转时能够处理极高的扭矩负载[5]。三种典型螺纹形式的比较如图1所示,在设计螺纹形式时应结合油田具体工况综合考虑。

图1 三种典型螺纹形式的比较示意

1.1.2 螺纹过盈方式

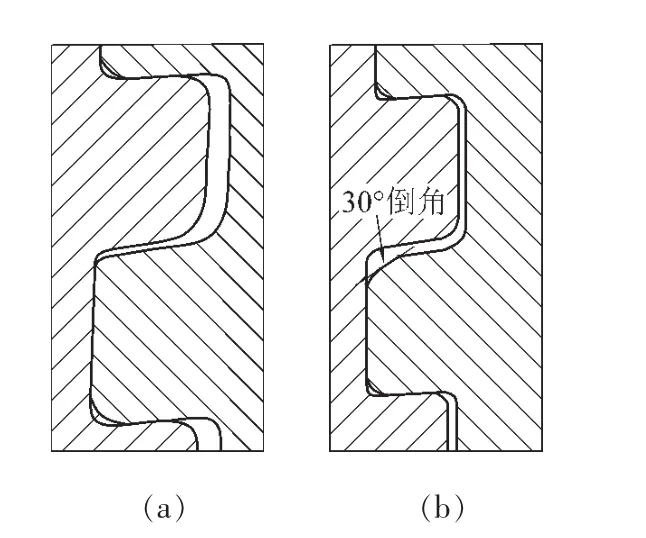

螺纹过盈方式通常有C-R和F-F两种类型,具体如图2所示。C-R类型是指外螺纹的顶端与内螺纹的底部及螺纹的导向面之间具有间隙,即外螺纹牙根和内螺纹牙顶径向过盈接触。这种结构有利于上扣时的螺纹脂分布,但由于导向面间存在间隙,容易在高的压缩载荷下移动,因此必须依赖扭矩台肩进行抗压缩。F-F类型是承载面和导向面接触,减少了内外螺纹牙根间的间隙。由于两个螺纹侧面接触,限制了在压缩载荷下的运动,但螺纹黏结风险相对较大。然而,不管采用哪种过盈方式,都必须保证具有足够的径向螺纹过盈量,从而确保一定的上扣扭矩。

图2 螺纹过盈方式示意

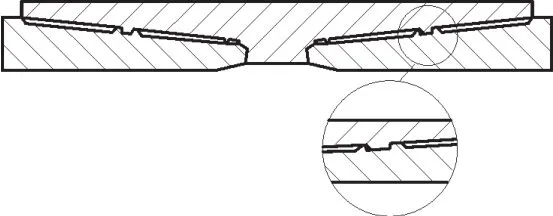

1.1.3 牙顶-牙根设计

牙顶-牙根设计特征如图3所示,牙顶-牙根的设计形式为平行于锥线(图3a)或者轴线(图3b)。第一种设计应用较成功,锥度越陡,抗错扣性能越高,但牙顶与牙顶在对扣时容易接触,操作难度大。为了增加抗错扣能力,而不减少单位长度的螺纹数量并最大限度地增加管体厚度,可使螺纹牙顶和牙根与轴线平行。这种设计避免了在下钻过程中牙顶间的接触,便于对扣,但是在给定螺纹高度的情况下,抗拉伸效率比前一种低;另外,当在接箍的导向面上倒一个角时,抗螺纹黏结能力会有所提升[6]。

图3 牙顶-牙根设计特征示意

1.2 台肩设计

一般情况下,通过优化螺纹锥度能够增加一定的上扣扭矩,但这种方法显然不适用于高温高压井,因此需要增加扭矩台肩。扭矩台肩能够将存储的扭矩能量转移到附近的密封区域,以维持密封面接触压力,从而获得良好的辅助密封性能。同时,它作为定位特征,便于上扣,并且能够控制所施加的扭矩,改善了接头的抗压缩和抗弯曲性能。台肩角度是影响密封性能的重要因素,大多为负角,且大于-20°,这是由台肩作用和加工能力共同决定的[7]。台肩上扣后负角度接触,并产生竖直向上的分力,增加了密封面间的相互接触,增大了接触压力。通常,台肩的接触面越大,其扭矩能力越大,接触压力越大,螺纹黏结的风险越高。

1.3 密封结构设计

特殊螺纹接头气密封的实质是依靠密封面接触压力克服管柱中流体介质产生的内压或外压。接触压力越高,密封效果越好,但同时螺纹易黏结,尤其当在酸性环境中使用CRA(耐腐蚀合金)材料时,螺纹黏结的风险更大。径向金属密封是在高温高压钻井和完井过程中克服高地层压力的关键。因此,很多特殊螺纹接头采用双重金属复合密封结构,例如锥面/锥面和弧面/锥面、锥面/锥面和柱面/球面等[8]。影响金属对金属密封性能的因素有很多,包括不同的设计和应用参数,其中最主要的因素是密封面接触应力的大小、分布及负载条件(压差、表面粗糙度和光洁度、螺纹脂类型等)。一般情况下,气体泄漏率随密封面表面粗糙度的增大而增大,随密封面接触应力和有效接触长度的增加呈幂指数规律降低[9]。

1.3.1 双重金属复合密封结构

对于接箍式特殊螺纹接头,可在接箍端面上或附近设计第二级金属密封,以防止外部压力过大。另外,许多整体式螺纹接头,其管体鼻端附近的内部或外部密封的额外能量用于克服内部压力和外部压力。

法国瓦卢瑞克研发的Ф273.05 mm×24.52 mm VM100SS VAM HP SC80具有双重金属复合密封结构的接箍式特殊螺纹接头,双重金属复合密封结构如图4所示,其第二级密封结构设计在螺纹连接的中间部位,目前已成功应用[10]。

图4 双重金属复合密封结构示意

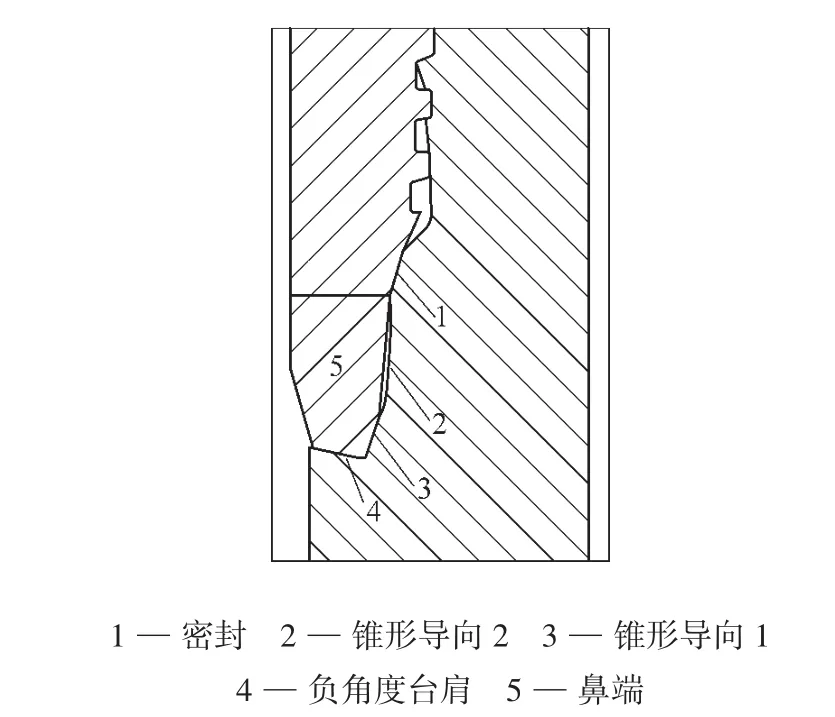

1.3.2 VAM21密封结构

VAM21是最新大外径接头,密封结构如图5所示。VAM21密封结构具有两个典型特征。第一个特征是管体鼻端,在不降低管端内径的前提下,通过管体延伸端的刚度来增大密封接触应力,而不是使用负角度台肩提供的反作用力;另一个特征是稳定结构,它由一个负角度台肩和位于管端顶部的锥形导向1组成。尽管锥形导向1与传统的密封结构类似,但其不用作密封,而是用于减小管体鼻端的径向变形。密封面和台肩之间的锥形面,称为“双锥形导向”,它有利于上卸扣。这种可以承受高压缩载荷,同时抑制管体鼻端径向变形的结构,已经通过密封性能试验进行了验证[11]。

图5 VAM21密封结构示意

2 密封性能的理论分析与评价

特殊螺纹接头的开发是一项复杂而细致的系统工程。一方面需要高精度可靠的特殊螺纹接头设计,另一方面还需采用合理的标准或方法对接头的连接性能和密封性能进行评价与测试,以确保其在极端复杂工况下的可靠性和适用性。目前,在开发特殊螺纹接头过程中主要采用理论与试验相结合的方法。现从理论上对特殊螺纹接头的密封性能进行分析与评价。

2.1 RBDA法(可靠性设计与评估)

RBDA法主要包括以下3个步骤:FEA(有限元分析)、RBF(径向基函数)和MCS(蒙特卡罗模拟)。

有限元分析是评估接头性能,获得应力-应变曲线的有力工具。通过有限元分析,获取相关关键参数,例如结构、材料性能、上卸扣操作条件等。基于有限元分析结果,利用径向基函数,建立隐式极限状态函数,以表征设计参数和设计变量的影响,最后采用蒙特卡罗模拟预测失效概率。RBDA法流程如图 6 所示[12]。

2.2 泄漏率计算

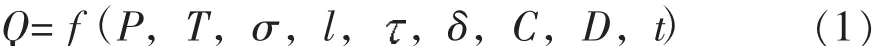

泄漏率Q可表示为以下几个参数的函数[13]:

图6 RBDA法流程

式中P——气体(液体)压力,MPa;

T——温度,℃;

σ——密封面接触应力,MPa;

l——密封面接触长度,mm;

δ——密封面粗糙度;

C——螺纹脂类型;

D——管体直径,mm;

t—— 时间,min。

Murtagian等通过数值模拟和实物试验得出了高温高压气井中油套管螺纹接头抗泄漏的密封能力临界值;因此,可基于Murtagian的密封标准,定性评估高温高压气井中特殊螺纹接头的气密封性能[14],即:

式中Wa——密封性能评价指数,m·MPa;

Wac——临界密封指数,m·MPa;

P(c)l—— 密封接触压力,MPa;

n——校正系数(有螺纹脂时为1.2,无螺纹脂时为1.4);

Pg,Pa——管体内压、气压,MPa。

需要特别注意的是,Wac是基于室温试验的基础上得到的,并没有确定高温对螺纹脂有效性的影响。因此,假设螺纹脂在高温下的有效性较低,那么对于高温高压用特殊螺纹接头(无螺纹脂),该参数是合适的。即假设管体内压为69 MPa,则可计算得到 Wac=2.39 m·MPa。

美国Shell公司在高温高压条件下使用金属密封和弹性密封双重复合密封结构特殊螺纹接头,测得泄漏率是单个密封结构(均已通过ISO 13679∶2002《石油天然气工业套管及油管螺纹连接试验程序》验证)接头泄漏率的平方,泄漏率明显降低。同时,推导出了计算泄漏率的简化模型[15]:

公式(5)中,第一项表示常见的模式或系统错误,大小取决于X1,这是基于管柱中所有螺纹接头共同的因素而导致的失效概率。它描述了螺纹接头之间的相关依赖性,即如果这个因素存在于一个螺纹接头中,那么它很可能存在于所有的螺纹接头中。如果该因素增加了泄漏率,那么管柱总体泄漏率也会增加。

公式(5)的第二项,是由于随机出现的缺陷错误而导致的泄漏,假设每个密封面的泄漏率为X2。管柱中的螺纹连接为串联系统,如果一个接头失效,则管柱泄漏。在等式中,2n是被分析的管柱中的接箍式接头的数量,s是每个螺纹中经过验证和检验的密封数量。假设每个密封面的检查和质量控制是独立的,那么在同一接头处通过两个密封面时存在泄漏路径的概率等于它们同时失效的概率。

2.3 Kriging模型

Kriging模型能够利用有限的样本信息预测未知信息,是一种具有“统计性”的半参数插值技术,可通过构建该模型对特殊螺纹接头的气密封性能进行可靠性分析。首先要通过确定性试验获取一定数量的已知信息并抽取一部分试验点。假设m维空间可以表示为 x=(x1,x2,…,xm),则 Kriging 模型可表示为[16]:

其中,β为回归函数列矩阵;fT(x)β为线性回归部分,代表全局统计特性;Z(x)表示局部偏差,一般采用均值为0,方差为,协方差非0的高斯平稳过程,Z(x)的协方差矩阵可以表示为:

其中,ms为样本数;R为相关矩阵;R(xi,xj)为任意两个样本点xi和xj之间的相关函数,常选取为高斯函数。

2.4 超声波技术

接触应力是影响接头密封性能的关键因素,而超声波技术可用来评估接触应力的大小及其连续性。该技术依赖于对接头密封面反射的高频声波脉冲的测量,反射幅度与接触应力、密封性能成反比。即接箍和管体之间的薄层螺纹脂的超声波信号部分地穿过螺纹复合界面并部分地反射回来。随着螺纹脂中接触压力增加,通过螺纹脂传播声能的比例增加,相应地,反射的超声波信号比例降低。超声波测试系统的基本部件包括发送和接收超声脉冲的激发探头、信号探伤仪、携带激发探头的安装夹具及控制和信号处理单元等。为了完成对密封面的超声波检查,需要进行轴向参考扫描和圆周扫描,轴向参考扫描用于确定圆周扫描对准的轴向坐标[17]。

3 结 论

(1)高精度可靠的螺纹和扭矩台肩能够有效改善特殊螺纹接头的连接强度和密封性能;

(2)金属对金属主密封结构是保证特殊螺纹接头气密封性能的关键,在高温高压井中应实现多级密封。在设计密封结构形式和过盈量时,要特别注意防止螺纹黏结。

(3)在试验测试前,可先从理论上对特殊螺纹接头性能进行分析与评价,例如可选用REDA法、泄漏率计算、Kriging模型、超声波技术等。

(4)其他方面(如表面粗糙度、材料和配套刀量具等)的改进和提高,也能有效改善特殊螺纹接头的性能。由于油井管的服役条件复杂多变,具体还应结合不同实际工况进行设计和优选。