海外油田用X52NS/825冶金复合钢管的开发及性能研究

2020-04-26陈丽娟樊学华纪永波

陈丽娟,尚 峰,樊学华,于 勇,纪永波

(1.中国石油集团工程设计有限责任公司北京分公司,北京 100085;2.北京兴油工程项目管理有限公司,北京 100085)

某海外油田原油伴生气中H2S气相含量15.38%,CO2含量4.5%,产出水中盐含量236 g/L,综合含水率22.1%,单井含水率最高达70%,运行温度在22~65℃,投产1年后管道出现多处泄漏,其中集中处理站内从进站汇管到脱水泵前的原油管道无缝钢管(符合API Spec 5L—2007《管线钢管规范》PSL2等级)共出现了74处泄漏。项目改造过程中确定对主体设备进行维修,对站内原油管道进行整体更换。考虑到项目苛刻的介质工况,确定站内油管采用825合金,但材质全部采用825合金时,难以平衡耐蚀性和经济性,为降低耐蚀合金成本,825双金属复合管是非常好的方案[1]。但国内复合钢管的研究起步晚[2],技术相对不成熟[3-4],虽然目前已有少量应用[5],但也多是机械复合钢管[6-7],耐蚀材料多为316L,鲜少有 825冶金复合钢管的应用[8-9]。

1 复合钢管分类及应用情况

API Spec 5LD—2015《内覆或衬里耐腐蚀合金复合钢管规范》等将复合钢管分为内覆复合钢管(冶金复合钢管)和衬里复合钢管(机械复合钢管)。冶金复合钢管的生产工艺包括堆焊、复合板焊接、轧制、爆炸成型等;机械复合钢管包括冷拔、滚压、水压等[8,10-13]。爆炸成型工艺可同时生产冶金复合钢管和机械复合钢管,其区别在于界面结合性质[8]:如果达到内外两种金属结合成一体即为冶金成型;如果未熔为一体,仅有一定的结合力,只能称为机械复合钢管。

机械复合钢管工艺相对简单,更具有经济性[8]。冷拔复合是将装配好的基管和内衬管通过拉拔方式将内衬管复合到基管的内表面,其特点是复合工艺简单、有效,复合钢管内表面圆整度好,但未达到过盈配合,结合力小[14]。旋压和水压均属于机械胀接,特点是生产工艺比较简单,价格较便宜。机械复合钢管的缺点是界面非扩散结合,在高温环境下会因应力松弛而分层失效[4]。

堆焊复合钢管的界面为完全的冶金结合,熔敷率高,成材率高,可满足在现场应用中随意切割、开孔的要求[15],但生产率低,是复合钢管成型工艺中成本最高的[3,8,15]。复合板成型焊接法制造冶金复合钢管具有基管与覆层冶金结合好、生产效率高的特点,但管体焊缝长、小直径成型相对困难。轧制复合是一种传统制备复合金属的方法,具有生产率高、质量好、成本低的特点,是目前应用极为广泛的复合材料生产技术,占复合板总产量的90%,常用于壁厚小于32 mm管材的加工。爆炸焊成型工艺是靠炸药爆炸产生的冲击波,使内管发生塑性变形,并紧贴外管形成复合钢管。爆炸焊成型的复合钢管剪切强度比热轧复合管大,更适合生产壁厚较大的复合管,尤其适合厚度超过20 mm的复合管[3,8,14-17]。

基于以上复合钢管成型工艺特点,目前在油气田地面工程中,通常站外长距离输送管线因有大量直管段优先选用机械复合钢管,而站内管线由于规格多、长度不固定并经常存在切割、开孔问题,优先采用冶金复合钢管。

某项目主要采用的是X52NS/825轧制复合钢管,该复合钢管制造标准主要执行API Spec 5LD—2015,同时参考DNV-OS-F101—2017《海底管线系统规范》和DEP 31.40.20.32-Gen—2013《内覆或衬里复合钢管》编制了项目使用的技术规定。

2 复合钢管制造工艺

采用国内某钢厂生产的X52NS/825热轧复合钢板,通过JCO成型及后续的焊接完成复合钢管的生产。X52NS/825复合钢管的直径分别为219.1,273.0,323.9,406.4 mm,基层为X52NS(厚度分别为9.27 mm和9.53 mm),覆层为825合金(厚度为3 mm)。X52NS的组织以铁素体和珠光体为主,其中针状铁素体含量较多,金相组织如图1所示。825合金是奥氏体组织,是一种钛稳定化的Ni-Fe-Cr合金,由于加入了Ni、Cr、Mo等元素,该合金具有抗氯化物应力腐蚀、抗氧化和点腐蚀的能力,同时还具有抗中性和还原性酸、碱的能力。Cr元素的加入可以使合金表面形成稳定的氧化膜,Ni可以增加合金抵抗Cl-应力腐蚀开裂的能力,而Mo元素能提高合金的耐点腐蚀和晶间腐蚀能力[18-19]。

图1 X52NS基材的金相组织

X52NS基材和825覆层的化学成分见表1~2,其中825合金的化学成分取自复合板距内覆层表面1 mm处。X52NS/825复合板的力学性能见表3,腐蚀性能见表4,均满足相关标准要求。

为了保证复合钢管质量,在复合板出厂前对其进行超声波100%检测,并进行渗透100%表面质量复验。复合板卷制JCO成型分为弯曲和扩径,弯曲主要流程为预弯边→J成型→C成型→O成型,扩径是对整管进行适度膨胀变形以提高钢管几何尺寸精度及改善管体内应力[20]。焊接是保证复合钢管焊缝质量的根本,即要满足强度性能,同时也要保证其耐腐蚀性能。因此,在生产制备时为了得到高质量的复合钢管,X52NS基层采用的是PAW等离子弧焊+SAW埋弧自动焊的组合焊,PAW焊丝采用 ER49-1,SAW焊丝用 H10Mn2,焊剂采用SJ101;825覆层和过渡层采用GTAW钨极惰性气体保护焊工艺,焊丝采用ERNiCrMo-3。复合钢管成型过程中,采用全自动超声波检测方式对管体进行100%检测,采用全自动超声波和射线检测方式对焊缝进行100%检测,采用手动超声波和渗透检测方式对管端100 mm范围以及管端坡口进行检测。

表1 X52NS基材的化学成分(质量分数) %

表2 825覆层的化学成分(质量分数) %

表3 X52NS/825复合板的力学性能

表4 X52NS/825复合板的腐蚀性能

除了管体本身的纵焊缝之外,现场的焊缝质量也是保证复合钢管成功使用的重要环节。为保证现场对接焊缝的耐腐蚀性,对825复合钢管管端坡口形状、尺寸进行精细化设计,并在复合钢管生产的同时完成管端特定坡口的加工。X52NS/825复合钢管的管端坡口形式及尺寸设计如图2所示。

3 复合钢管性能检测

3.1 力学性能

图2 X52NS/825复合钢管的管端坡口形式及尺寸设计示意

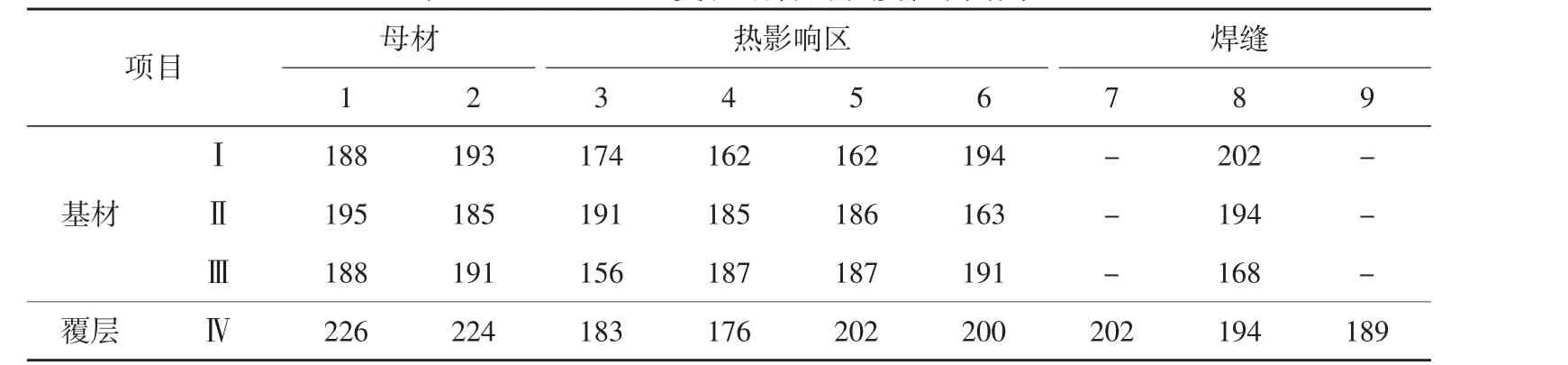

对X52NS/825复合钢管进行横截面硬度检测,检测位置包含距复合界面1 mm的基层及覆层、基层的中间壁厚处、基层距外表面1.5 mm处的基材及焊缝,硬度试验压痕位置如图3所示,检测结果见表5。X52NS/825复合钢管的其他各项力学性能见表6。

图3 X52NS/825复合钢管硬度试验压痕位置示意

硬度测试结果显示,基材的母材、焊缝及热影响区的硬度值最高为202 HV10,低于技术规定248 HV10的要求;覆层的母材、焊缝及热影响区的硬度值最高为226 HV10,低于技术规定345 HV10的要求,说明基材和覆层无超标硬度点存在。其他力学性能测试结果说明,管体和焊接接头强度、塑性良好。可见,X52NS/825复合钢管产品的力学性能优良,质量可靠。

表5 X52NS/825复合钢管的硬度检测结果HV10

表6 X52NS/825复合钢管的力学性能

3.2 基材焊缝的抗HIC及SSC性能

X52NS/825复合钢管基层焊缝的腐蚀性能见表7,在5%NaCl+0.5%CH3COOH的溶液中浸泡96 h,试样表面未出现氢鼓泡,在100倍金相显微镜下观察试样所有截面均未发现裂纹,即每个截面的CLR,CTR,CSR均为0,表明基层焊缝对氢致开裂不敏感。

表7 X52NS/825复合钢管基层焊缝的腐蚀性能

基层焊缝试样在保证试样近管道内壁承受拉应力的前提下,将试样加载到80%AYS(AYS实际屈服强度)应力水平作用下,在NACE TM 0177—2016标准A溶液中加载720 h后,在10倍放大镜下观察,试样的受拉应力面上无任何SSC表面裂纹或开裂,说明X52NS/825复合钢管基层焊缝具有优良的抗SSC硫化物应力腐蚀性能。

3.3 覆层焊缝的耐点蚀和晶间腐蚀性能

按照ASTM G 48—2011(R2015)标准A法,采用FeCl3溶液,对覆层进行点蚀试验,试验温度50℃,试验结束后在20倍放大镜下观察,试样表面无明显点蚀,腐蚀速率0.23 g/m2。采用ASTM G 28—2002(2008)标准A法,覆层焊缝平均晶间腐蚀速率为0.273 mm/y;采用ASTM A 262—2015标准C法,覆层焊缝5个周期腐蚀速率的平均值为0.298 mm/y。因此,X52NS/825复合钢管具有稳定且优良的耐点蚀和晶间腐蚀性能。X52NS/825复合钢管覆层焊缝的腐蚀性能见表8。

表8 X52NS/825复合钢管覆层焊缝的腐蚀性能

3.4 模拟工况下的应力腐蚀性能

按照 ASTM G 39—1999(R2016)及 NACE TM 0177—2016标准,采用四点弯曲法对覆层母材及其纵向直焊缝进行应力腐蚀试验。测试溶液采用现场模拟溶液,试验条件见表9,测试加载应力为80%AYS,且试样近管道内壁侧承受拉应力,测试时间720 h,测试温度65℃。试验后,在10倍放大镜下观察试样,发现其受拉应力面上均无任何SCC裂纹。

试验结果表明,X52NS/825复合钢管满足海外油田改造工程对管材耐腐蚀性能的要求,在高H2S和高Cl-服役环境下能够安全平稳运行。这也是国内首次将X52NS/825热轧复合板用于实际生产,也是首次将全国产化的X52NS/825热轧复合钢管用于油田生产项目。

表9 模拟环境SCC试验条件

4 结 语

国产X52NS/825热轧复合板经JCO成型及PAW+SAW+GTAW焊接工艺制造出了X52NS/825冶金复合钢管,其性能研究结果表明:

(1)X52NS/825复合板的化学成分、拉伸性能、冲击性能、弯曲性能及抗腐蚀性能满足项目技术标准要求;

(2)X52QS基材焊接接头处的硬度与母材相近,低于NACE MR 0175/ISO 15156∶2015及API Spec 5L—2007中标准的要求;825覆层焊缝和热影响区的硬度值较母材更小,远小于技术规定中的要求;

(3)X52NS/825复合钢管具有优良的耐点蚀和晶间腐蚀性能,还具有较好的抗开裂性能。