我国钢管行业70年发展历程

2020-04-26魏学志

魏学志 ,庄 钢 ,王 旭 ,3

(1.中国钢结构协会钢管分会,天津 300301;2.天津钢管制造有限公司,天津 300301;3.中国石油集团渤海石油装备制造有限公司,河北 青县 062658)

从新中国成立之初至2019年的这70年里,我国钢管行业取得了巨大的成就。现分5个阶段,重点回顾我国钢管行业70年来的发展历程[1-2]。

1 第一阶段(1949—1978年)

1949—1978年,是新中国成立至改革开放前的创建和推广阶段,我国钢管行业由新中国成立之初的苏联援建设备和技术,逐步转向自行设计制造,初步建立起新中国的钢管工业体系和管理模式。

1.1 无缝钢管

1953年12月,鞍钢无缝钢管厂建成投产了由苏联全套提供的Φ140 mm自动轧管机组;第二年先后试轧出了地质管、锅炉管、油管和不锈钢管等;1956年该机组产量达到6万余吨的设计水平。特别是在斜轧穿孔机上成功穿轧出不锈钢管。

1958年7月,由鞍钢无缝钢管厂自己设计制造的Φ76 mm自动轧管机组(仅有穿孔机+自动轧管机)投产,在此基础上原冶金部组织编制了“穿孔-自动轧管-冷拔”组成的Φ76 mm自动轧管机组“定型”设计,并在全国推广。第一批建成投产的有衡阳、天津、重庆、昆明、长治等地几个钢管厂,到20世纪60年代初,全国共制造安装了34套Φ76 mm穿轧机组。

20世纪60年代,上海第一钢铁厂参照鞍钢无缝钢管厂Φ140 mm自动轧管机组设计资料,在上海制造出了我国第一套完整的Φ100 mm自动轧管机组。此后,国家在全国各地建设了多套Φ100 mm自动轧管机组。

1958年,我国建设了第一个大型化、专业化的无缝钢管厂——成都无缝钢管厂,为满足国家建设对大中直径无缝钢管(厚壁管)的需要,成都无缝钢管厂相继建成了Φ133 mm顶管机组、Φ318 mm周期轧管机组和Φ216 mm周期轧管机组。该3套机组的主机均是由匈亚利制造,其他热轧系统的配套设备由我国自己设计制造。另外,还建成了Φ200 mm冷拔(轧)管机,成为了当时国内规格最大,品种、规格最全的(Φ10~480 mm×1~30 mm)专业化无缝钢管厂,开发生产出了石油、地质、化工、锅炉、航天、舰船等行业所需的专用管材。

1971年7月,包钢无缝厂建成投产了我国第一套(也是唯一一套)由苏联援建的Φ400 mm自动轧管机组,是当时国内最大、装备水平最好的热轧机组。该机组采用两次穿孔扩径,产品设计规格Φ140~426 mm×4~40 mm,产量 40万t/年(后调整为30万t),配套了热处理和管加工生产线,产品为石油套管、地质钻探管、石油输送管、气瓶管等。

上述机组的建设基本形成我国无缝钢管行业体系和布局。

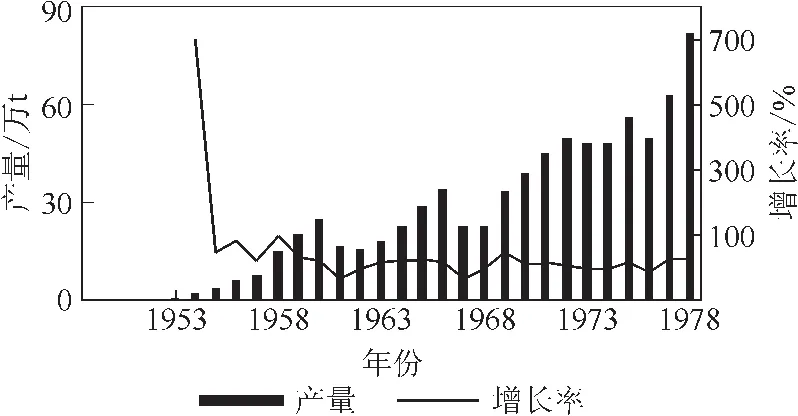

1953年我国无缝钢管产量仅0.3万t,1978年为81.6万t,增长了272倍。品种开发方面,如石油套管、油管、钻杆、石油输送管、地质用管、锅炉管、化工用管、结构管、流体管等已能批量生产;但绝大部分都是低中端、低钢级、低附加值产品,而且质量与国外产品相比还有很大差距;油气钻采和电站锅炉用的高端产品及大部分不锈钢管产品,还不能生产,完全依赖进口。1949—1978年我国无缝钢管产量如图1所示。

1.2 焊 管

图1 1949—1978年我国无缝钢管产量

上海是我国焊管工艺发展的重要基地,上海解放后,小直径直缝焊管生产蓬勃发展,“一五”前期已发展至近百家,但这些厂家设备简陋、工艺落后,生产以手工为主,产品质量不高,仅能生产床架管、电线套管,后来又开发了自行车车架管、水煤气管等。1957—1958年,上海将80余家焊管厂改组为24家。

为了加快国民经济建设步伐,“一五”期间我国从苏联、德国先后引进了3套低频电阻焊管机组,分别建设在首钢轧钢厂(Φ102 mm机组)、天津轧钢一厂(Φ60 mm机组)和上海自行车厂(Φ32 mm机组),加快了我国焊管工业体系建设的发展步伐。

20世纪50年代中后期,上海又建设了几家焊管厂,包括上海市劳动钢管厂、上海延安钢管厂、上海钢管厂。尤其是上海钢管厂的建立,其一期工程年产焊管 2.4万t,二期工程又增加了3.2万t焊管和2万t无缝钢管,建厂当年建成投产了我国自行设计制造的第一条低频焊管生产线,其焊接速度是多头排焊机的10倍以上,焊管质量也有所提高。

1965年,上海市劳动钢管厂建成国内第一条热镀锌生产线;1969年上海钢管厂、上海沪江机械厂、北京钢铁设计院、西安重型机械研究所联合研发出了Φ76 mm高频直缝焊管机组和钢管镀锌机组,这是国内自行独立设计和制造的第一套焊管机组和钢管镀锌生产线。

20世纪60年代—1978年,建设了一大批直缝电阻焊管生产线,主要是:锦西钢管厂的Φ102 mm机组、Φ76 mm机组和当时国内最大的Φ165 mm机组;吉林辽源钢管厂Φ165 mm机组(4套);沈阳钢管厂Φ102 mm机组(3套);宝鸡石油钢管厂Φ114 mm机组,后将低频改为高频;阳泉钢管厂引进1套Φ114 mm机组和1套Φ32 mm机组等;另外,武汉钢管厂、广州太昌轧钢厂、广州红旗轧钢厂、杭州钢铁厂、兰钢、八一钢厂、江西洪都钢厂、柳钢、长春钢管厂等也建设了。

1958年,我国第一条螺旋缝埋弧焊管生产线在宝鸡石油钢管厂开始建设,产品规格Φ245~720 mm,年产量4万~7万t。该机组的建成投产,标志着我国螺旋缝埋弧焊管的历史从此开始。

1963年以后在锦西、临汾等地自制的Φ720 mm和Φ325 mm螺旋缝埋弧焊管机组相继投产。此后一度停滞不前,直到70年代初,由大庆原油外运的“八三工程”开始,先后建成大直径螺旋缝埋弧焊管机组9套之多。在此基础上,国家根据石油天然气的勘探开发和建设需要,对国内螺旋缝埋弧焊管机组的布局做了重大调整,组建成立了胜利油田钢管厂、华北石油钢管厂和资阳石油钢管厂,1976年又筹建了沙市石油钢管厂,新建了Φ720~1 220 mm螺旋缝埋弧焊管机组。

在这一阶段里我国建成了数条重要的长输管道,包括:①大庆—铁岭—抚顺(庆铁线、铁抚线),1971年10月建成,全长(516.8+117.2)km,焊管规格Φ720 mm×8 mm、材质16Mn,年输送量2 000万t,以及复线(1974年9月);②铁岭—秦皇岛(铁秦线),1973年9月建成,全长454.3 km,焊管规格Φ720 mm×8~9 mm、材质16Mn,年输送量2 000万t;③秦皇岛—北京(秦京线),1975年6月建成,全长324.6 km,焊管规格Φ529 mm×7 mm、材质16Mn,年输送量750万t;④铁岭—大连(铁大线),1975年9月建成,全长460.3 km,焊管规格Φ720 mm×8~9 mm、材质16Mn,年输送量2 000万t;⑤临邑—仪征(鲁宁线),1978年9月建成,全长 665.37 km,焊管规格 Φ720 mm×7 mm、材质16Mn,年输送量2 000万t。

到1978年,我国焊管产量从1949年的0.4万t提高至86.7万t,增长216.7倍;但产品档次、质量水平与国外先进国家比还有很大的差距。1949—1978年我国焊管产量如图2所示。

图2 1949—1978年我国焊管产量

1949—1978年,我国已建成ERW机组203套,螺旋缝焊管机组17套,其他3套,总产能284万t,基本形成了小直径直缝焊管以上海、辽宁为主要生产地并遍布全国的行业布局和螺旋缝埋弧焊管以石油系统企业为主导遍布各油田的行业体系。

2 第二阶段(1978—1992年)

1978—1992年是我国改革开放初期,是计划经济向初步建立的市场经济过渡期,政府对国有企业放权让利,扩大企业生产经营自主权,实行企业厂长负责制,钢管行业开始进入稳定发展阶段。

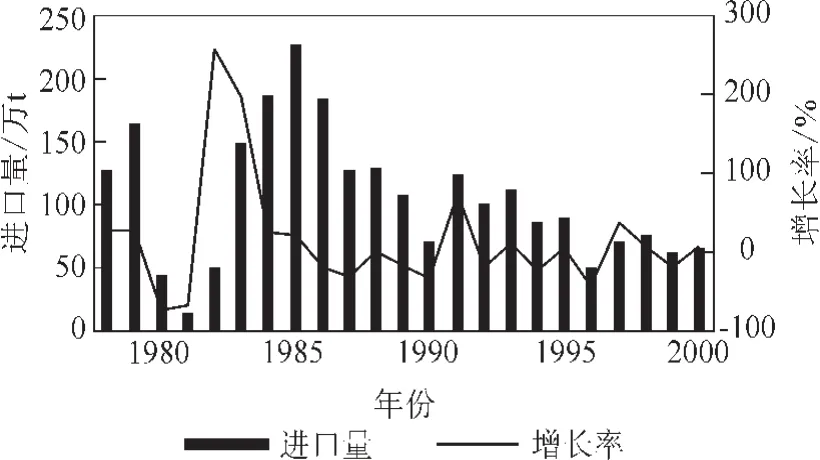

在这一阶段,我国钢管产量逐步增长,从1978年的168.2万t增长到1992年的583.6万t,超过了美国、德国,增长了3.47倍;1982年实现了钢管出口,但出口量仅为0.8万t,1992年出口量为7.2万t;钢管进口量从1978年的127.4万t增长到1985年的226.4万t(历史最高点),之后降至1992年的100.8万t。1992年我国钢管表观消费量677.2万t,自给率达到85.12%。

1985年上海宝山钢铁总厂引进了国内第一条Φ140 mm全浮动芯棒连轧管机组,1988年宝鸡石油钢管厂引进的国内第一条Φ426 mm高频焊管机组建成投产,1985—1990年我国还引进了数十条小直径ERW机组。上述机组的引进缩小了我国与国外先进水平的差距。

为了解决石油专用管短缺问题,1978年前后,鞍钢无缝钢管厂、包钢无缝钢管厂和成都无缝钢管厂,按照YB 690—1970《石油套管》、YB 691—1970《石油对焊钻杆、钻铤、方钻杆管材》及YB 239—1963《石油油管及其接头》等,开发了DZ40、DZ50等钢级油井管产品。1986年1月起,原冶金部正式废除上述三个标准,决定改用等同API标准的 YB(T)3—81《套管、油管和钻杆规范》、YB(T)4—81《套管、油管和管线管螺纹加工、测量和检验》等生产油井管。

在此阶段,宝鸡石油钢管厂与武汉钢铁公司、北京钢铁研究总院等密切合作,成功研制出API Spec 5L 标准 A、B、X42、X46、X52、X56、X60、X65等8个级别系列钢种,基本形成了X65以下管线专用钢的系列化生产,填补了我国石油天然气输送管线用钢的空白。钢管的常规力学性能已达到API Spec 5L标准规定的强度指标,但实物质量与国外产品还存在差距,尤其是韧性指标相差较大。鞍钢无缝钢管厂、上海钢管厂、成都无缝钢管厂、衡阳钢管厂、上海宝山钢铁总厂等已经开发出GB 5310标准12CrMoG、15CrMoG、12Cr2MoG、20G、12CrlMoVG、12Cr2MoWVTiB、12Cr3MoVSiTiB等牌号及德国DIN17175标准、美国ASME和ASTM标准相应牌号的电站用高压锅炉管。

3 第三阶段(1992—2000年)

1992—2000年我国处于社会主义市场经济初期,为建立和完善市场体系和财税制度,引进先进的技术装备和管理方法,深化现代企业制度改革。

这一时期,我国钢管行业的发展受亚洲金融危机的影响,呈现较大波动:钢管产量从1992年的583.6万t增长到1997年的934.3万t,首次超过日本,年均增长率为9.9%,呈现出较快的增长态势;1998年随着亚洲金融危机的爆发,我国经济受到较大冲击,钢管产量下降至797.3万t,下降了14.7%,产量退居日本之后;1999年随着经济的回升,钢管产量恢复到852万t,又超过日本,成为世界第一钢管生产大国(此后一直保持着第一地位)。2000年我国钢管产量933.7万t(无缝钢管414.8万t,焊管518.9万t);我国钢管进口量66万t,出口量60.6万t,表观消费量939.1万t,自给率99.4%。

1992年我国石油管材自给率仅为23.04%,实现石油管材国产化,是石油工业发展的迫切需要。1992年12月,天津钢管公司从国外引进的Φ250 mm MPM限动芯棒连轧管机组建成投产,加快了我国石油套管产品的开发和油井管国产化进程,并极大地改变了我国石油专用管依赖进口的局面。20世纪90年代后期,我国油井管生产企业已基本完成了API标准中所有钢级油套管产品的开发生产,石油管材自给率达到了66.4%。

在此阶段,锅炉管生产企业除按GB 5310开发产品,同时按美国ASME、ASTM标准开发生产出SA106B、SA106C、SA210C、P12、P22,按德国DIN17175标准开发生产了 15Mo3、13CrMo44、10CrMo910等牌号的高压锅炉管。对于T/P91、TP304H、TP347H等产品,尽管已开发出来,但由于产品质量存在一些问题,如有害元素S、P含量偏高、夹杂物超标,特别是持久强度、持久塑性等指标偏低,产品一直没有得到应用,这一时期,这几个牌号的产品几乎全部依赖进口。

在此阶段,成都无缝钢管厂的Φ180 mm精密轧管机组、湖北新冶钢有限公司的Φ170 mm三辊轧管机组、衡阳钢管厂Φ89 mm半浮动芯棒连轧管机组、包钢无缝钢管厂Φ180 mm限动芯棒连轧管机组等,徐州光环钢管公司的Φ219 mm高频直缝焊管机组、锦西钢管厂Φ508 mm排辊成型高频直缝焊管机组等先后投产,使我国钢管的产量、质量、品种得到大幅度提升。

1996年,我国首次采用API标准生产的X52钢级管线管,应用于第一条沙漠输气管道塔轮线的建设,管道全长302.15 km。该管道板卷由宝山钢铁(集团)公司生产,钢管主要由宝鸡石油钢管厂、资阳钢管厂和沙市钢管厂提供,实现了X52钢级管线管全面国产化。

1997年6月,库鄯输油管线(库尔勒至鄯善)竣工投产,这是国内首次采用X65钢级管线,全长475 km,管径610 mm,螺旋缝焊管用热轧钢卷主要由宝山钢铁(集团)公司提供。

1997年9月,我国第一条X60钢级天然气长输管线——陕京输气管线建成投产,板卷由宝山钢铁(集团)公司生产,钢管主要由华北石油钢管厂、沙市钢管厂、资阳钢管厂和胜利钢管厂提供,实现了X60钢级管线管的国产化,同时也拉开了我国长输管线建设的序幕。

1998年番禺珠江钢管有限公司引进了国内第一条JCOE大直径直缝埋弧焊管生产线,次年生产出我国第一批大直径直缝埋弧焊管。

1978—2000年我国钢管、无缝钢管、焊管产量及其增长率如图3所示,钢管进、出口量及其增长率如图4~5所示。

图3 1978—2000年我国钢管、无缝钢管、焊管产量及其增长率

图4 1978—2000年我国钢管进口量及其增长率

图5 1978—2000年我国钢管出口量及其增长率

4 第四阶段(2000—2015)

2000—2015年,我国钢管的产量、品种、质量都极大地满足了国民经济和下游行业发展的需要,行业进入高速发展阶段。

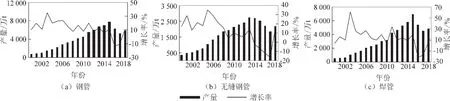

在此阶段,我国钢管产量从933.7万t增长到9 801.8万t,达到了历史峰值。其中,焊管产量从518.9万t增长到6 940.1万t,也达到历史峰值;无缝钢管产量从2000年的414.8万t增长到2013年的 3 131.1 万t。

钢管出口量快速增长,从2000年的60.6万t增长到2008年989.5万t,增长了16.3倍,达到历史峰值。特别是2003—2008年,我国钢管出口量呈爆发式增长,年均增长率为54.14%。2008年四季度全球金融危机爆发,2009年我国钢管出口量呈大幅度下降,下降至570.4万t,下降了42.35%。2010年以后,全球经济呈现回升态势,钢管出口呈较快地回升,到2014年出口量回升到938.6万t,达到历史上第二个高点。受全球贸易保护主义的影响,2015年出口量为929.2万t,呈现下行趋势。

此阶段也是我国钢管行业装备发展最快的阶段。在这一阶段,我国共建设先进的连轧管机组26套,其中新一代的PQF、FQM连轧管机组18套,先进的直缝埋弧焊管机组(UOE、JCOE、JCO)36套,采用预精焊的螺旋缝埋弧焊管机组9套,Φ400 mm及以上方矩管、Φ426~710 mm大直径高频直缝焊管机组(ERW/HFW)接近30套,其整体装备水平达到了世界先进水平,部分机组达到了世界领先水平。在引进国外先进装备的同时,也助推了国内设备制造企业的快速发展。从开始做配套和辅助设备,到制造主体设备,直至成套设备出口,走出了一条引进、消化、吸收、创新之路。

在此期间,“西气东输”一线、二线、三线,川气东送,陕京二线、三线,中贵线,中缅管线等工程建设,宝鸡石油钢管有限责任公司、渤海石油装备制造有限公司、宝钢集团有限公司、番禺珠江钢管有限公司等企业为上述工程提供了绝大部分的X70、X80钢级管线管,满足了工程建设的需要。

这期间我国油井管的品种也在快速发展。为了满足复杂地质结构开采的需要,天津钢管集团股份有限公司、宝钢集团有限公司、攀钢集团成都钢钒有限公司、衡阳华菱钢管有限公司、包钢集团等开发了深井超深井用管、高抗击毁套管、高强度抗硫套管、稠油热采井用管、超高强度钻杆、特殊螺纹接头套管等;天津钢管集团股份有限公司、宝山钢铁股份有限公司还开发了13Cr、SPU13Cr、双相钢、镍基合金等抗CO2腐蚀或抗CO2+H2S耐腐蚀油套管,宝鸡石油钢管有限责任公司开发了连续油管等高端油井管;在以宝山钢铁股份有限公司为代表的企业的共同努力下,T/P23、T/P91、Super304、T/P92、TP347HFG、TP310HNbN等锅炉管已全面实现了国产化;核电用管也实现了国产化。

这一时期,我国民营无缝钢管企业飞速发展壮大,其产量在无缝钢管总产量中占比超过65%;民营焊管企业的焊管产量占比更高,超过90%。

在快速发展的同时,钢管行业也出现了产能过剩、企业效益下滑、成本压力加大、企业负载过高、资金风险上升、环境等制约因素逐步增大,深层次矛盾和结构性矛盾尤显突出。

5 第五阶段(2015年以后)

2015年以后及未来的一段时间,进入供给侧结构性改革阶段,主要抓好去产能、去库存、去杠杆、降成本、补短板五大任务。行业从高速度发展转向高质量发展阶段。

随着我国钢管产量达到了峰值后,钢管行业进入了新常态下的调整期,在国家调整经济结构、转变经济发展方式,以及钢铁行业去产能、取缔“地条钢”淘汰落后的宏观大环境下,2016年以来我国钢管产量开始回落至8 000万t以下,行业进入了从高速度转向高质量发展阶段。

2016年以来,随着油价的回升和油气对外依存度的增高,为了满足国内对天然气需求的快速增长和保障国家能源战略的安全,国家加大了石油、天然气开发的力度,尤其是以页岩气、致密气、煤层气等非常规气体的开发将成为未来油气开发的重点。油井管、管线管的市场需求,将会在此阶段保持一个较高的水平。

在此阶段,管道建设也呈现出高潮,以中俄管线为代表的重大管道工程已开工建设(2019年12月中俄东线天然气管道已投产通气),西四线将开工建设。“十三五”期间,新建天然气主干及配套管道4万km,2020年总里程将达到10.4万km。

2016年以来,随着钢管价格的回升,一些企业又陆续建设新的生产线,到2018年底已投产和正在建设的连轧管机组达15套之多,产能超过500万t,使刚走出低谷的无缝钢管市场又面临着产能过剩进一步加剧,市场重回低价竞争的局面。焊管新建产能也在一些企业扩展,企业之间又呈现出规模攀比现象。另外,一些上游板带钢生产企业,为了向下游产品扩展,也在大规模建设焊管生产线。

这一阶段,我国钢管企业间的重组又有了新的进展。在行业部分企业重组的同时,有一些企业未能熬过寒冬,倒在了黎明之前。

2000—2018年我国钢管、无缝钢管、焊管产量及其增长率如图6所示,钢管进、出口量及其增长率如图7~8所示。

图6 2000—2018年我国钢管、无缝钢管、焊管产量及其增长率

图7 2000—2018年我国钢管进口量及其增长率

图8 2000—2018年我国钢管出口量及其增长率

6 结 语

从新中国成立之初到2019的70年历程中,我国钢管从小到大、从弱到强,取得了举世瞩目的辉煌成就。中国钢管的崛起,改变了世界钢管市场的格局。但是,目前我国钢管行业在发展中仍旧面临很多问题,必须要在回顾历史进程的基础之上,认真总结我国钢管行业发展的经验和教训,深入推进供给侧结构性改革,促进钢管行业转型升级,早日实现钢管强国的奋斗目标。