X70钢级大壁厚HFW钢管接触焊接工艺研究

2020-04-26左兰兰

左兰兰

(中石化石油机械股份有限公司沙市钢管分公司,湖北 荆州 434001)

随着社会发展,能源开采已经向深海和极地气候区域延伸,随之而来,对输送油气的管线要求也不断提高,趋向于采用高钢级、大壁厚的钢管,以适应恶劣环境条件[1-7]。高频焊管制造工艺的特点是高效、低成本,能更便捷地适应社会发展需求。众所周知,高频焊接有高频感应焊和高频接触焊两种焊接方式,如图1所示。高频感应焊是通过感应线圈和管坯内侧放置的阻抗器,将高频电流诱导并集中到焊接的V角区域进行焊接,感应线圈不与钢管表面接触;而高频接触焊是通过接触电极触脚将高频电流直接传导到焊接的V角区域进行焊接,且管坯内侧无需放置阻抗器,接触电极触脚与钢管表面直接接触。高频接触焊因其耗电量几乎是高频感应焊的一半;因此,更经济,更迎合节能降耗的发展目标[8-9]。然而,国内普遍认为,高频接触焊因其接触电极触脚直接与钢管表面接触,在焊接过程中,存在接触不良且会与管体表面产生打火等现象,会造成焊接性能不稳定,管体外观质量缺陷等。同时,由于接触电极材质为铜,考虑到还会有渗铜现象,因此主张采用全感应焊的模式。而世界上高频焊管制造水平最高的日本企业,则普遍使用接触焊的模式。为进一步研究高频接触焊在焊接高钢级、大壁厚高频焊管的应用,笔者采用此工艺焊接了X70钢级Φ508 mm×17.5 mm规格高频焊管,以评价此种焊接工艺的可靠性,为下一步批量生产做好基础依据和技术储备。

1 试验材料及方法

1.1 试验材料

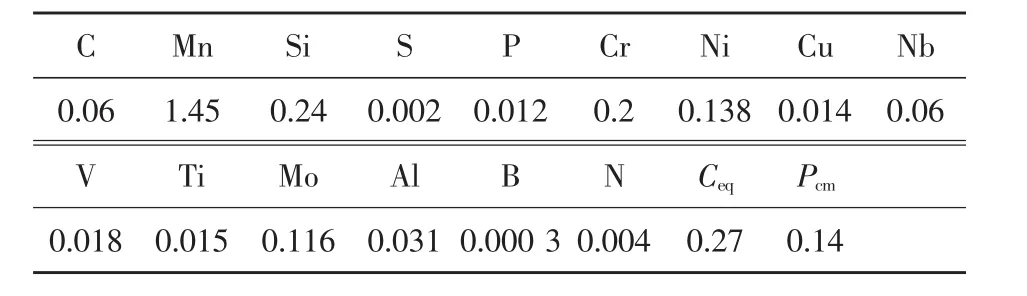

试验使用的原材料为国内某钢厂生产的X70M(L485M)热轧管线钢,其化学成分见表1。

表1 X70M管线钢的化学成分(质量分数) %

1.2 试验设备

用CHT4106万能试验机对试样进行拉伸试验,用NI750F型冲击试验机对所有试样进行夏比冲击试验,用HS600超声波数字探伤仪对试样进行检测,用YAW200-YB型压扁试验机对焊缝试样进行压扁试验,用4XC型光学显微镜观察试样的显微组织。所有试样的取样、制备和评定均按照GB/T 9711—2017《石油天然气工业管线输送系统用钢管》及其引用标准执行[10]。

1.3 试验方法

按照编制的制管工艺,采用高频接触焊的焊接模式试生产了若干X70钢级Φ508 mm×17.5 mm规格高频焊管,焊接速度为12 m/min,焊后进行正火热处理。所有试验钢管均取自经高频焊机组正常生产的钢管,所有试样均经手动超声波检测仪器检验合格。

2 试验结果及分析

2.1 焊缝拉伸试验结果分析

根据GB/T 9711—2017标准PSL2等级要求,在试验钢管上截取管体和焊缝的拉伸试验样本。管体和焊接接头试样的拉伸试验结果见表2。

表2 管体和焊接接头试样的拉伸试验结果

由表2可以看出,3个试验样本的焊缝抗拉强度均符合GB/T 9711—2017标准PSL2等级的要求,其数值与母材基本相当,拉伸试样如图2所示。说明通过高频接触焊,焊缝的抗拉性能可以达到与母材同等水平。

图2 焊缝拉伸试样示意

2.2 焊缝的夏比冲击性能分析

根据GB/T 9711—2017标准PSL2等级要求,在试验钢管上截取管体、焊缝和热影响区的夏比冲击试验样本,试样加工尺寸为10 mm×10 mm×55 mm,试验温度为-20℃,夏比冲击试验结果见表3。

由表3可以看出,所取3组试样的焊缝和热影响区的夏比冲击试验单值和平均值均符合标准要求,从数据上看,2号试样中焊缝位置出现一个最小值61 J,其他数值基本均匀分布。分析原因,影响焊缝冲击韧性的因素大体上可以从以下几个方面考虑:焊接功率不足,导致冷焊;焊缝中存在氧化物夹杂缺陷;焊缝的热处理不完全[11-13]。通过超声波检测,所有试样中未发现裂纹缺陷,可以基本判定不是冷焊造成的。焊缝和母材的显微组织如图3所示。通过金相分析,部分试样的焊缝中距上表面约0.6 mm壁厚处存在数个微小的(长度方向约0.05 mm)氧化物夹杂(图3c),可能是由于焊接挤压辊的设置造成夹杂物未能完全被挤出来。金相中还发现部分试样距下表面约2 mm壁厚处组织未完全转变(图3d),即热处理的温度未完全穿透整个壁厚。通过上述分析,可以基本确定造成夏比冲击值低的主要原因是氧化物夹杂和热处理温度。因此,后续生产实践中,为保证焊缝的冲击韧性稳定,可以从以上两方面着手考虑,焊接挤压辊的设置要保证焊接毛刺被充分挤出来,凡是阻碍毛刺挤出的因素都要排除掉;再者,热处理的工艺设置要充分考虑壁厚因素,因为在成型过程中还存在板边镦厚现象,这种镦厚现象对于大壁厚钢管更为明显,根据现场测量,此批试验钢管焊缝处的壁厚镦厚约2.5 mm,因此要根据焊缝处的实际壁厚合理设置热处理工艺和生产速度。

表3 管体横向、焊缝及热影响区的夏比冲击试验结果

图3 焊缝和母材的显微组织

2.3 焊缝压扁试验

根据GB/T 9711—2017标准PSL2等级要求,在试验钢管上截取焊缝压扁试验样本。焊缝试样压扁试验结果在3点和12点方向均符合标准要求。

标准中要求:两平板间的距离小于钢管原始外径的66%之前,焊缝不应出现开裂;两平板间的距离小于原始外径的33%之前,焊缝之外的部位不应出现裂纹或断裂;钢管相对两壁接触之前,试样不应产生分层或过烧金属迹象[10]。

压扁试验结果虽然合格,但在试验过程中,发现压至两平板间距离小于原始外径的33%之前,焊缝部位开始出现不同程度的开裂现象,这与以往生产薄壁管的情况不同。生产薄壁管时,压至贴合状态才开始产生裂纹。分析开裂后的断口,发现裂纹止于浅表层,说明浅表层存在一些缺陷,这与2.2节中分析结果一致,即焊缝的浅表层中存在氧化物夹杂,这点也通过2.4节中的金相组织分析得到验证,是造成压扁过程中焊缝开裂的主要诱因之一。压扁试验两壁贴合时的焊缝如图4所示,钢管相对两壁压至贴合时,焊缝位置出现裂痕,并未发现焊缝之外的部位出现裂纹或断裂现象,也未产生分层或过烧的金属迹象。这也从另一个方面验证了高频接触焊的电极触脚在焊缝两边产生的划痕并未产生应力集中,对钢管性能未造成不良影响。

图4 压扁试验两壁贴合时的焊缝

2.4 焊缝的显微组织分析

图3 (a)所示为用合理的高频焊接参数和热处理参数焊接和热处理高频焊管的金相组织,其焊缝组织主要为铁素体+珠光体[14],组织均匀,晶粒细小,未见氧化物夹杂等其他缺陷。根据GB/T 9711—2017标准PSL2等级要求,热处理后的焊缝中应不含有残留未回火的马氏体组织。图3(a)焊缝组织中未见此种组织,说明热处理效果良好。热处理区域仅限焊缝和热影响区,因而母材组织未有异常变化(图3b),仍然为其轧制态组织。焊缝的上表层组织如图3(c)所示,从图3(c)可以看到,有4处“米粒”状的黑色氧化物夹杂,位于距焊缝上表面0.6 mm内,分析原因为挤压辊的设置不当,造成这些氧化物夹杂未能及时挤出来,而滞留在焊缝中。焊缝距下表面2 mm内的组织如图3(d)所示,为焊态组织,尚未通过热处理充分转变。分析原因是,热处理工艺设置不当,未充分考虑壁厚镦厚的影响,导致热处理温度未完全穿透整个焊缝壁厚范围。

3 高频接触焊电极触脚在管体产生的划痕分析

国内行业普遍认为,高频感应焊焊接过程更为稳定,理由是感应焊接时,感应线圈与管体表面非接触,不存在接触不良导致焊接过程不稳定的现象,且管体表面质量好,不存在接触焊触脚在钢板表面产生划痕和灼伤。实际上,根据生产经验,通过设置合理的焊接工艺参数和触脚的安装,及时更换磨损的触脚,高频接触焊接过程中,接触脚能够与钢板表面接触良好,不会产生所谓的打火现象,焊接过程非常稳定。同时,触脚材质为铜,硬度比所焊接的管线钢要小,焊接过程中铜触脚的确在焊缝两侧会划出痕迹,但仅限浅表层,高频接触焊电极触脚在焊缝两侧母材上产生的划痕如图5所示,中间有氧化皮位置即经热处理后的焊缝,焊缝两侧对称位置可以看到有轻微的划痕,即高频接触焊的电极触脚在管体表面摩擦所产生的,并无灼伤现象。采用CJX-220E型便携式磁轭磁粉探伤仪对铜触脚在焊缝两侧母材上产生的划痕进行磁粉检测,如图6所示,荧光灯照射划痕处未发现有磁粉的堆积现象,即划痕位置并没有表面裂纹。追踪观察钢管防腐生产线发现,高频接触焊钢管焊缝两侧产生的划痕经防腐前打砂处理后,划痕消失,与管体其他表面并无差异,防腐前打砂后的焊缝两侧划痕区域如图7所示。关于触脚会造成管体表面“渗铜”的现象,业界对该现象是否对钢管的性能产生不利影响也无明确定论。试验结果也表明,焊接接头的性能稳定,并没有发现因焊接热输入不足或者触脚划痕造成应力集中而导致的焊接接头抗拉强度不合格现象,且压扁试验过程中,划痕位置也未出现开裂或过烧现象。

图5 高频接触焊电极触脚在焊缝两侧母材上产生的划痕

图6 划痕位置的磁粉检测

图7 防腐前打砂后的焊缝两侧划痕区域

4 电能消耗对比

高频感应焊的感应线圈安装受机组物理条件的限制,不能离挤压点很近,即焊接时的V角长度要比高频接触焊时的长很多,意味着焊接时需要加热的区域要比接触焊时大很多。同时,感应焊的焊接电流是通过感应的方式导入到V角边缘,此处还需依靠阻抗器将电流尽量集中到V角区域,视阻抗器的安装和工作效果会产生不同的能量耗损;而接触焊的焊接电流是通过电极触脚直接引入到V角边缘,焊接时不需要阻抗器来集中能量到V角区域,因此省掉了该部分的能耗。根据现场实际测量,同等条件下采用高频感应焊的焊接功率约为1 010 kW,而采用高频接触焊的焊接功率约为558 kW,约为高频感应焊的55%,即可节约能耗达45%。这部分节约的能耗对于长期运营的机组非常可观,可以极大地降低企业用电成本,降低产品的制造成本,从而提高企业的经济效益。

5 结 论

(1)采用高频接触焊焊接工艺制造的高频焊管,焊缝的抗拉强度、-20℃低温冲击韧性、压扁试验结果、无损检测结果,均满足GB/T 9711—2017标准PSL2等级的要求,说明高频接触焊可以用于焊接高钢级、大壁厚高频焊管。

(2)通过对高频接触焊电极触脚在管体产生的划痕进行分析,判定该划痕并不影响钢管的性能。

(3)此次采用高频接触焊焊接功率约为同等条件下高频感应焊的55%,比高频感应焊节约能耗约45%,有效地降低了产品的制造成本。

(4)为保证稳定生产,在焊接挤压参数的设置和热处理工艺的制定方面,需要通过实践,进一步优化,以达到最佳的焊缝性能。